Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинематические пары в плоских механизмахСодержание книги

Поиск на нашем сайте

Кинематические пары в плоских механизмах Плоскими называют механизмы, точки звеньев которых движутся в одной плоскости либо в параллельных плоскостях. В плоских механизмах могут существовать только кинематические пары 4 и 5 классов (т.е. двух и одно подвижные), причём кинематические пары 4 класса будут высшими, а 5 низшими (табл. 1.1). Например, механизм на рис. 1.12 является плоским, имеет две низших вращательных кинематических пары 5 класса 01 и 02 и одну высшую 4 класса А (разрешает качение и скольжение колеса 1 по 2).

Рис. 1.12

ОТВЕТ 2) Структурные формулы механизмов. Пассивные звенья и кинематические пары. Классификация механизмов. Образование механизмов по Л.В. Ассуру. Структурный анализ механизмов. Замена в плоских механизмах высших пар низшими. Структурные формулы механизмов Звенья соединённые кинематическими парами образуют кинематическую цепь. Если в замкнутой кинематической цепи одно из звеньев сделать неподвижным, цепь образует механизм. Итак, механизм представляет собой замкнутую кинематическую цепь с одним неподвижным звеном (стойкой) (определение механизма согласно Рело). Свободное тело относительно пространственной системы координат имеет 6 степеней свободы. Положение этого тела соответственно можно задать 6-ю независимыми параметрами, называемыми обобщенными координатами. Рассмотрим кинематическую цепь, состоящую из «n» - звеньев, образующих: «р 5» - число кинематических пар 5-го класса, «р 4» - 4-го, «р 3» - 3-го, «р 2» - 2-го, «р 1» - 1-го. «6× n» - число степеней свободы не соединённых между собой звеньев. Так как стойка неподвижное звено, исключаем её «6×(n -1)». Каждая кинематическая пара 5-го класса накладывает 5 ограничений на относительные движения соединяемых звеньев, общее число ограничений кинематических пар 5-го класса в механизме «5× р 5». Рассуждая аналогично - общее число ограничений кинематических пар 4-го класса «4× р 4», 3-го класса «3× р 3», 2-го класса «2× р 2», 1-го класса «1× р 1». Следовательно, число степеней свободы кинематической цепи относительно неподвижного звена, с которым связана пространственная система координат, определяется по формуле Сомова П.О., Малышева А.П. W = 6·(n - 1) - 5· p 5 - 4· p 4 - 3· p 3 - 2· p 2 - 1· p 1, где W - степень подвижности механизма (число обобщенных координат которые нужно задать для определимости положения всех его звеньев); n - число звеньев механизма, включая стойку (пассивные звенья не учитываются).

Для плоского механизма используют формулу Чебышева П.Л. W = 3·(n - 1) - 2· p 5 - 1· p 4, Степень подвижности механизма определяет число ведущих звеньев его, т.е. количество звеньев, которым необходимо задать движение, чтобы все остальные звенья двигались по вполне определенным законам. Звенья которым приписывают обобщенные координаты называют начальными. Для механизмов определяются входные и выходные звенья: входное – звено, которому сообщается движение, которое преобразует механизм. Выходное звено – звено совершающее движение, для получения которого и предназначен механизм. Пример. Определить степень подвижности кривошипно-ползунного механизма, представленного на рис. 2.1.

звено 0 - стойка; звено 1 - кривошип, совершает вращательное движение; звено 2 - шатун, совершает сложное плоскопараллельное движение (поступательное и вращательное); звено 3 (выходное) - ползун, совершает возвратно-поступательное движение. Стойка принята за нулевое звено. Звенья соединены между собой четырьмя кинематическими парами 5 класса (на структурной схеме они обозначены буквами латинского алфавита). Характеристику кинематических пар приводим в табл. 2.1. Определяем степень подвижности механизма по формуле Чебышева П.Л. с учетом того, что n = 4; р 5 = 4; р 4 = 0 W = 3× (4 - 1) - 2 × 4 - 0 = 1

Это значит, что в данном механизме должно быть одно начальное (ведущее) звено. В качестве начального звена принято звено 1 - кривошип. Классификация механизмов Механизмы классифицируются по следующим признакам: 1. По области применения и функциональному назначению: механизмы летательных аппаратов; механизмы станков; механизмы кузнечных машин и прессов; механизмы двигателей внутреннего сгорания; механизмы промышленных роботов (манипуляторы); механизмы компрессоров; механизмы насосов и т.д.

2. по виду передаточной функции на механизмы: с постоянной передаточной функцией; с переменной передаточной функцией: Þ с нерегулируемой (синусные, тангенсные); Þ с регулируемой: à со ступенчатым регулированием (коробки передач); à с бесступенчатым регулированием (вариаторы). 3. по виду преобразования движения на механизмы преобразующие: · вращательное во вращательное: Þ редукторы вх>вых; Þ мультипликаторы вх<вых; Þ муфты вх=вых; · вращательное в поступательное; · поступательное во вращательное; · поступательное в поступательное. 4. по движению и расположению звеньев в пространстве: пространственные; плоские; сферические. Все механизмы являются пространственными механизмами (рис. 2.4). Часть механизмов, звенья которых совершают движение в одной плоскости или параллельных плоскостях являются одновременно и плоскими. Другая часть механизмов, звенья которых движутся по сферическим поверхностям экивидистантным какой-либо одной сфере, являются одновременно и сферическими.

Множество пространственных механизмов

Подмножество плоских Подмножество сферических

Рис. 2.4. 5. по изменяемости структуры механизма на механизмы: с неизменяемой структурой;с изменяемой структурой. В процессе работы кривошипно-ползунного механизма насоса его структурная схема все время остается неизменной. В механизмах манипуляторов в процессе работы структурная схема механизма может изменяться (рис. 2.5). Так если промышленный робот выполняет сборочные операции, например, вставляет цилиндрическую деталь в отверстие, то при транспортировке детали его манипулятор является механизмом с открытой или разомкнутой кинематической цепью. В тот момент, когда деталь вставлена в отверстие, кинематическая цепь замыкается, структура механизма изменяется, подвижность уменьшается на число связей во вновь образованной кинематической паре деталь-стойка.

С1В

D1B В1В В1В

W=4 W=0 Структура манипулятора изменяется и тогда, когда в одной или нескольких кинематических парах включается тормоз. Тогда подвижное соединение двух звеньев заменяется неподвижным, два звена преобразуются в одно. На рис. 2.6 тормоз включен в паре С.

W=3 6. по числу подвижностей механизма: · с одной подвижностью W=1; · с несколькими подвижностями W>1: Þ суммирующие (интегральные, рис. 2.7, а); Þ разделяющие (дифференциальные, рис. 2.7, б). а) б)

по виду кинематических пар: с низшими кинематическими парами (все кинематические пары механизма низшие) с высшими кинематическими парами (хотя бы одна кинематическая пара высшая); шарнирные (все кинематические пары механизма вращательные - шарниры).

по способу передачи и преобразования потока энергии: фрикционные; зацеплением; волновые (создание волновой деформации); импульсные. по форме, конструктивному исполнению и движению звеньев: рычажные (рис.2.1, 2.3); зубчатые (рис.2.8); кулачковые (рис. 2.2); планетарные (рис. 2.9); манипуляторы (рис.2.5, 2.6).

ОТВЕТ 4) Образование механизмов по Ассуру Л.В. Для решения задач синтеза и анализа сложных рычажных механизмов профессором Петербургского университета Ассуром Л.В. была предложена оригинальная структурная классификация. По этой классификации любой рычажный механизм не имеющий изыточных связей и местных подвижностей может быть образован путём присоединения к начальному (первичному) механизму групп звеньев с нулевой степенью подвижности (групп Ассура (см. рис. 2.12).

Под начальным механизмом понимают механизм, состоящий из двух звеньев (одно из которых неподвижное – стойка) образующих кинематическую пару с одной Wпм=1 или несколькими Wпм>1 подвижностями. Примеры начальных механизмов даны на рис. 2.13.

Структурной группой Ассура (или группой нулевой подвижности) называется кинематическая цепь, образованная только подвижными звеньями механизма, подвижность которой (на плоскости и в пространстве) равна нулю (Wгр = 0). Для плоских механизмов с низшими парами структурная формула групп Ассура имеет вид: W = 3 · n - 2 · p5= 0, откуда Поскольку в группе не может быть дробное число кинематических пар, то группы Ассура должны состоять только из четного числа звеньев (табл. 2.6).

Чтобы из механизма выделить группы Ассура, необходимо помнить их основные признаки, вытекающие из определения: * число звеньев в группе должно быть четным (n = 2, 4, 6 и т.д.); * степень подвижности группы всегда равна нулю, например, группа 3-го класса 3-го порядка (рис. 2.14, ж) содержит n = 4, p5= 6; при этом W = 3·4 - 2·6 = 0;

* степень подвижности оставшейся части механизма при отсоединении групп Ассура не должна изменяться.

Группа Ассура характеризуется классом, порядком и видом. Класс группы Ассура определяется максимальным классом контура входящего в группу. Класс контура – наибольшее число кинематических пар образующих в группе замкнутый контур. Если группа Ассура образована двумя звеньями ей в качестве исключения присваивается 2 – й класс. Порядок группы Ассура определяется числом кинематических пар, которыми она присоединяется к основному механизму. Вид группы Ассура (её характеристика) определяется соотношением входящих в неё вращательных и поступательных кинематических пар. Поводком называется звено, входящее в группе в две кинематические пары, одна из которых свободная и служит для присоединения к одному из подвижных звеньев механизма или к стойке. Порядок структурных групп определяется числом поводков. Механизмы классифицируются по степени сложности групп входящих в их состав. Класс и порядок механизма определяется классом и порядком наиболее сложной из входящих в него групп. Особенность структурных групп Ассура - их статическая определимость. Если группу Ассура свободными элементами звеньев присоединить к стойке, то образуется статически определимая конструкция. Используя группы Ассура удобно проводить структурный, кинематический и силовой анализ механизмов. Наиболее широко применяются простые рычажные механизмы, состоящие из групп Ассура 2-го класса 2-го порядка. Число разновидностей таких групп для плоских механизмов с низшими парами невелико, их всего пять (см. рис. 2.14 б, в, г, д,е) При структурном синтезе механизма по Ассуру (рис.2.12) к выбранным первичным механизмам с заданной подвижностью W0 последовательно присоединяются структурные группы c нулевой подвижностью. Полученный таким образом механизм обладает рациональной структурой, т.е. не содержит избыточных связей и подвижностей. 2 7 |

| Кулачковый Движение механизм подачи Двигатель Зубчатая передача Движение Кулисный Коромыслово- долбяка механизм ползунный механизм S8 Рычажный механизм Рис. 2.16 |

На рис.2.15 изображена структурная схема плоского механизма долбежного станка, а на рис.2.16 его функциональная схема на уровне типовых механизмов. Структурная схема механизма в соответствии с принятыми условными обозначениями изображает звенья механизма, их взаимное расположение, а также подвижные и неподвижные соединения между звеньями. На схеме звенья обозначены цифрами, кинематические пары - заглавными латинскими буквами. Цифры в индексах обозначения кинематических пар указывают относительную подвижность звеньев в паре, буквы - на вид пары, который определяется видом относительного движения звеньев (в - вращательное, п - поступательное, ц - цилиндрическое, вп - обозначает высшую пару в которой возможно относительное скольжение с одновременным перекатыванием). Схема на рис. 2.16 отражает структуру механизма в виде последовательного и параллельного соединения простых или типовых механизмов. В этом механизме вращательное движение вала двигателя в согласованные движения подачи и долбяка S6. При этом механическая энергия двигателя преобразуется: скоростные составляющие энергетического потока по величине уменьшаются, а силовые - увеличиваются. Структурные элементы (типовые механизмы) в этой схеме связаны между собой неподвижными соединениями - муфтами. Схема показывает из каких простых механизмов состоит исследуемый, как эти механизмы взаимосвязаны между собой (последовательно или параллельно), как происходит преобразование входных движений в выходные (в нашем примере в и S6).

|

|

Проведем структурный анализ данного механизма. Число звеньев механизма, включая стойку n=9, число кинематических пар p=12, характеристика кинематических пар приведена в таблице 2.7.

| Обозначение | Наименование | Какими звеньями образована | Класс | Характеристика |

| 01 | Вращательная | Колесо 1 - стойка0 | Плоская, низшая | |

| А | Зубчатая | Колесо 1 - колесо 2 | Плоская, высшая | |

| В | Кулачковая | Кулачок 2 - ролик 7 | Плоская, высшая | |

| С | Вращательная | Ролик 7- коромысло 8 | Плоская, низшая | |

| 08 | Вращательная | Коромысло 8 - стойка0 | Плоская, низшая | |

| 02 | Вращательная | Кулачок 2 - стойка0 | Плоская, низшая | |

| Е | Вращательная | Кулачок 2 - кулиса3 | Плоская, низшая | |

| D | Поступательная | Кулиса3 - коромысло4 | Плоская, низшая | |

| 04 | Вращательная | Коромысло4 - стойка0 | Плоская, низшая | |

| F | Вращательная | Коромысло4 - шатун5 | Плоская, низшая | |

| J | Вращательная | Шатун5 - ползун6 | Плоская, низшая | |

| К | Поступательная | Ползун6 - стойка0 | Плоская, низшая |

Степень подвижности механизма:

W = 3 · (9 - 1) - 2 · 10 - 1×2 = 2,

полученные две степени свободы определяют: основную функцию механизма преобразование входного движения в два функционально взаимосвязанных и S6. Пассивная высшая кинематическая пара заменяет в паре кулачок - толкатель трение скольжения трением качения

Результаты структурного анализа изображены на рис. 2.17. Звено 7 и пара С введены в структуру механизма с целью замены трения скольжения трением качения. Механизм имеет одну основную подвижность и, следовательно, один начальный механизм, состоящий из звеньев 1 и 0.

Кулачковый

механизм

W = 3×(4 –1) - 2×3 - 1×1 = 2; Кулачковый

механизм

W = 3×(4 –1) - 2×3 - 1×1 = 2;

без учета пассивного звена 7

W = 3×(3 –1) - 2×2 - 1×1 = 1 02 без учета пассивного звена 7

W = 3×(3 –1) - 2×2 - 1×1 = 1 02

2 7 |

Группа Ассура 5-6 Группа Ассура 3-4 6 J Wгр = 3×2 - 2×3 = 0; 3 C

F 4 D

K W гр = 3×2 - 2×3 = 0; E Начальный механизм

|

Задачи проектирования

При проектировании механизмов различают три этапа:

1. первым этапом является установление кинематической схемы механизма, которая обеспечила бы требуемый вид и закон движения;

2. второй этап – разработка конструктивных форм механизма, обеспечивающих прочность, долговечность, высокий к.п.д. и т.д.;

3. третий этап – разработка технологических и технико-экономических показателей проектируемого механизма, определяемых эксплуатацией в производстве, ремонтами и т.д.

Теория механизмов и машин занимается первым этапом. Раздел ТММ, посвященный методам проектирования по заданным кинематическим условиям схем механизмов, получил название – синтеза механизмов.

Основные задачи синтеза механизмов:

- преобразование вращательного движения вокруг одной оси во вращательное движение вокруг другой оси;

- преобразование вращательного движения вокруг одной оси в поступательное движение вдоль некоторой заданной прямой и наоборот;

- преобразование поступательного движения вдоль одной заданной прямой в поступательное движение вдоль другой заданной прямой;

- воспроизведение одной из точек звеньев рычажного механизма требуемой траектории, воспроизведение заданных углов поворота выходного звена, движение выходного звена с остановами.

Механизмы передачи

Предназначены для передачи вращательного движения между звеньями.

Передача вращательного движения может производиться с изменением угловой скорости вращения, с сохранением или изменением направления вращения. Параметр, характеризующий при передаче движения изменение скорости и направления, называют передаточным отношением:

, или

, или  ,

,

где знак (+) если вращение звеньев в одном направлении; знак (-) если вращение звеньев в противоположных направлениях; n 1, w1 - соответственно частота, об/мин. и скорость вращения, рад/с, вала 1; n 2, w2 - соответственно частота, об/мин. и скорость вращения, рад/с, вала 2.

Примечание: Знак передаточного отношения имеет смысл при передачи движения между звеньями с параллельными осями.

Механизмы передачи (механические передачи) классифицируются в зависимости от названия основных звеньев: фрикционные, ременные, цепные, зубчатые, червячные, волновые.

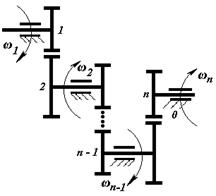

Все передачи характеризуются количеством ступеней. Одноступенчатая – это передача образованная двумя подвижными звеньями, образуемыми низшие пары со стойкой и высшую пару между собой (рис. 4.4).

Многоступенчатая – несколько ступеней соединенных последовательно (рис. 4.5).

Общее передаточное отношение любого типа сложного зубчатого механизма i 1 n, включающего несколько последовательно соединенных друг с другом простых (одноступенчатых) механизмов, равно произведению передаточных отношений отдельных простых механизмов (ступеней), входящих в его состав, т.е.:

Так, для механизма, представленного на рис. 4.5 общее передаточное отношение равно:

.

.

Кроме одноступенчатых и многоступенчатых применяются планетарные и волновые передачи.

Фрикционные передачи. Вариатор скорости. Зубчатые механизмы. Основная теорема зацепления. Геометрические параметры зубчатых колес.

Фрикционные передачи

Фрикционные передачи предназначены для передачи вращательного движения за счет сил трения (рис. 5.1).

Условием передачи движения во фрикционном механизме является:

,

,

где Р 21, Р 12 – передаваемое усилие; F тр – сила трения в месте контакта валков 1 и 2, определяемая по формуле:

,

,

где Q – нормальное усилие прижима валков; f – коэффициент трения скольжения.

Так как чаще всего f» 0,2…0,3, то для передачи движения во фрикционной передаче усилие прижима должно быть приблизительно в 5 раз больше, чем передаваемое усилие.

Рассмотрим общую для валков точку контакта валков А, её окружная скорость равна: для первого валка  , для второго валка

, для второго валка  .

.

При отсутствии проскальзывания валков  , тогда:

, тогда:

®

®  .

.

Цилиндры перекатывающиеся один относительно другого без проскальзывания называются начальными. Окружности, получающиеся в пересечении этих цилиндров плоскостью перпендикулярной их осям называются начальными (радиусы r 1 и r 2).

Передаточное отношение имеет знак: «-» когда направления движения не совпадают (т.е. когда касание внешнее, рис. 5.2, а); «+» когда направления движения совпадают (т.е. когда касание внутреннее, рис. 5.2, б).

Общие положения

Зубчатый механизм - механизм, высшая пара которого образована зубчатыми звеньями (колесами). Зубчатые механизмы служат главным образом для передачи вращательного движения между двумя какими-либо осями с изменением угловой скорости ведомого вала. Вал, от которого передается движение, называется ведущим; вал, которому передается движение, называется ведомым.

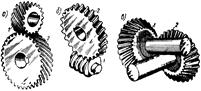

Простой зубчатый механизм, или простая зубчатая передача, представляет собой трехзвенный механизм, оба подвижных звена которого являются зубчатыми колесами. Зубчатые колеса образуют со стойкой две низшие вращательные пары, а между собой высшую (зубчатое зацепление). В зависимости от расположения осей зубчатых колес различают зубчатые передачи с параллельными осями или цилиндрические (рис. 5.4), с пересекающимися осями, или конические (рис. 5.5), и с перекрещивающимися осями, или гиперболоидные, вариантами которых являются винтовые (рис. 5.6, а), червячные (рис. 5.6, б) и гипоидные (рис. 5.6, в) передачи. Помимо этого все передачи делятся на передачи с внешним, внутренним и реечным зацеплениями. Признаком передачи с внешним зацеплением (рис. 5.4, а) является вращение её зубчатых колес в противоположные стороны, а передачи с внутренним зацеплением (рис. 5.4, 6) - в одном направлении. Передача с реечным зацеплением (рис. 5.4, в) состоит из колеса и рейки.

В зависимости от того, требуется ли обеспечить постоянное отношение угловых скоростей ведущего и ведомого зубчатых колес или, наоборот, переменное по заданному закону, зубчатые передачи выполняют соответственно из «круглых» (рис. 5.4, а, б) и «некруглых» (рис. 5.7) колес.

Рис. 5.7

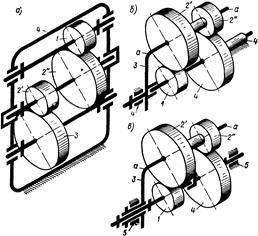

Сложные зубчатые механизмы делятся на зубчатые передачи с промежуточными колесами и валами (многократные или многоступенчатые) и планетарные механизмы. Многократной зубчатой передачей называется механизм, представляющий собой соединение нескольких простых зубчатых передач (ступеней) с неподвижными (по отношению к стойке) осями колес (рис. 5.8, а). Звено 2 механизма состоит из двух зубчатых колес 2" и 2', насаженных жестко на один общий вал. На рис. 5.8 зубчатые колеса условно показаны в виде цилиндров, механизм обладает одной степенью свободы и носит название редуктора. Промежуточное колесо получает движение от предыдущего колеса и передает следующему. Промежуточный вал получает движение через одну пару колес и передает через другую (на рис. 5.8, а это средний вал).

Передаточным отношением зубчатого механизма называется отношение частот вращения зубчатых колес:

Передаточное отношение трехзвенного зубчатого механизма можно выразить не только через отношение частот вращения зубчатых колес (n 1и n 2), но и через отношение: угловых скоростей (w1 и w2); чисел зубьев колес (Z1 и Z2); отношение диаметров начальных окружностей (dw 1 и dw 2, кроме червячных):

где знак (+) для внутреннего зацепления (вращение звеньев в одном направлении); знак (-) для внешнего зацепления (вращение звеньев в противоположных направлениях).

Передаточное отношение в направлении силового потока, т.е. отношение угловой скорости ведущего вала к угловой скорости ведомого, называется передаточным числом. Передаточное число всегда больше или равно единице.

ОТВЕТ 11)) Основная теорема зацепления

Рассмотрим тела 1 и 2, совершающие вращательные движения, соответственно вокруг центров 01 и 02 с угловыми скоростями w1 и w2, и образующих между собой высшую кинематическую пару А (рис. 5.9).

Общая нормаль n-n профилей в точке контакта А пересекает линию межцентрового расстояния 0102 точке Р, называемой полюсом зацепления, и в кинематическом отношении, являющейся центром мгновенного вращения в относительном движении звеньев высшей кинематической пары.

В плоском механизме обеспечении передачи заданного движения зависит от геометрии сопряженных профилей (I и II на рис. 5.9). Часто на практике геометрию сопряженных профилей подбирают так, чтобы она обеспечивала закон движения, характеризуемый постоянством передаточного отношения между звеньями 1 и 2 высшей пары, т.е. i 12 = const.

В рассматриваемый момент времени скорости точки А равны:

- в системе колеса 1:  ,

,

- в системе колеса 2:  ,

,

где r1 и r1 – радиус векторы (расстояния соответственно от центов вращения 01 и 02 до точки А).

Рис. 5.9

Проекции  и

и  на нормаль n-n должны быть равны:

на нормаль n-n должны быть равны:

®

®  (1)

(1)

Иначе, или зубья будут внедряться один в другой, или колеса выйдут из зацепления.

Проекции  и

и  на касательную t-t не равны между собой, поэтому в высшей кинематической паре возникает проскальзывание профилей.

на касательную t-t не равны между собой, поэтому в высшей кинематической паре возникает проскальзывание профилей.

Проецируем центры вращения 01 и 02 на нормаль n-n получаем точки N 1 и N 2. Из треугольника D 01 N 1 А:

Решение. Кривошипно-ползунный механизм - плоский, четырехзвенный (n = 4):

Решение. Кривошипно-ползунный механизм - плоский, четырехзвенный (n = 4):

2 3 С1В

2 3 С1В

1 D1B

1 D1B 4

4

0 А1В А1В

0 А1В А1В

2

2 D1B

D1B

В1В

В1В  1

1

Piвх Pвых Pвх Piвых

Piвх Pвых Pвх Piвых

d

d

B C

B C A

A

2 P 0

2 P 0

A C

A C Структурный синтез механизма по Ассуру

Структурный синтез механизма по Ассуру

В 8

В 8 С 08

С 08

1

1 01

01 W пм = 3×(2-1) - 2×1 = 1;

W пм = 3×(2-1) - 2×1 = 1;