Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Индикатор загрязнения жидкости КИ-28067-ГОСНИТИ.Содержание книги Поиск на нашем сайте

Необходимым условием повышения надежности работы машин является обеспечение эксплуатационной чистоты их рабочих полостей и используемых рабочих жидкостей (топливо масла и др.), т.е. снижение их загрязненности до определенного уровня, исключающего преждевременный износ, нарушение функциональных характеристик, внезапный выход из строя деталей и узлов машин. Загрязненные масла в 2...5 раз ускоряют износ трущихся пар, повышенная загрязненность рабочих полостей машин в 70...90% случаев является причиной отказов гидросистем, в 50% - топливных систем дизелей и т.д. Обеспечение эксплуатационной чистоты становится актуальной задачей в сфере использования машин, поскольку прогрессирует насыщение техники чувствительными к загрязнениям механизмами гидравлики, пневматики и др., определяющими ее производительность и эффективность, увеличивается выпуск топлива и масел с высокими эксплуатационными свойствами. Уровень загрязненности в значительной степени зависит от комплекса применяемых организационно-технических мер. В процессе транспортирования и хранения нефтепродуктов, эксплуатации техники загрязненность неуклонно возрастает в результате поступления атмосферной пыли, накопления продуктов коррозии, износа технических средств. Нередко уже при заправке в системы машин загрязненность масел превышает последний 17-й класс по ГОСТ 17216-71. В дальнейшем при эксплуатации машин по мере износа двигателя, трансмиссии или гидравлической системы в работающем масле продолжают накапливаться продукты износа - металлические частицы. Кроме того, извне попадают различные примеси - через воздухоочиститель, с продуктами неполного сгорания топлива и масла, с доливаемым на угар маслом, через сапуны, уплотнения и т.д. Работами ГОСНИТИ, проведенными в 1985-90гг. до Технология проведения работ по очистке предусматривает их совмещение с операциями основного технологического процесса технического обслуживания трактора и не увеличивает по общей

продолжительности. Вместо замены масел проводится их очистка и дальнейшее использование, а свежее масло расходуется только на доливы. Внедрение мероприятии по обеспечению эксплуатационной чистоты масел не представляется возможным без организации оперативного объективного контроля наличия в них загрязнений. Существующие в настоящее время методы и средства контроля загрязненности или не позволяют определить их количественное содержание (визуальный, капельная проба), или требуют лабораторных условий, специальной подготовки исполнителя, значительных затрат времени и труда, что затрудняет их использование при эксплуатации машин. С помощью предлагаемого индикаторазагрязнения жидкости КИ-28067 (ИЗЖ) можно оперативно (в течение 2...3 минут) получить информацию о чистоте масла. Быстродействие, простота и удобство в обращении обеспечивают возможность регулярного периодического контроля загрязненности масел. Систематически наблюдая за процессом накопления загрязнений можно судить о надежности и прогнозировать ресурс системы или агрегата, определять необходимость замены или очистки масла, оценивать качество очистки в процессе эксплуатации техники. Индикатор позволяет проводить контроль загрязнений в диапазоне от «0.00» до «2.00»%. Показания индикатора «0.00» соответствуют моторному маслу с классом чистоты (по ГОСТ 17216-71) не хуже тринадцатого. Показания индикатора «2.00» -соответствуют чистоте искусственно приготовленной смеси, состоящей из 100 г моторного масла с классом чистоты не хуже 13 и 2 г окиси железа FезО4 Таким образом, оценка загрязненности осуществляется в условных единицах, отнесенных к искусственному загрязнителю Fe3O4. При необходимости можно изменить условные единицы применительно к другим искусственным или естественным загрязнителям. Для этого используются пробы масел с заданным содержанием загрязнителя. Корректировку показаний индикатора осуществляют путем установки «0.00» с помощью регулировочного винта «0» на верхней стороне индикатора и установки «2.00» или любого значения в интервале от «1.00» до «2.00» с помощью регулировочного винта «С». Перед началом работы рекомендуется убедиться вработоспособности индикатора, включив его на воздухе. Показания индикатора могут быть от «0.01.» до «0.26.». Обратите внимание, что после последней цифры зажигается точка «.». Это знак «минус». Индицирование этого знака в процессе измерения загрязненности говорит о том, что уровень загрязненности, меньше нижнего установленного диапазона «0.00». Например. «0.01.»- -моторное масло имеет класс чистоты лучше 13.

При проведении анализа во избежание сбоя в показаниях между последовательными замерами делайте выдержку (15-30 секунд). При проведении измерений во избежание поломки

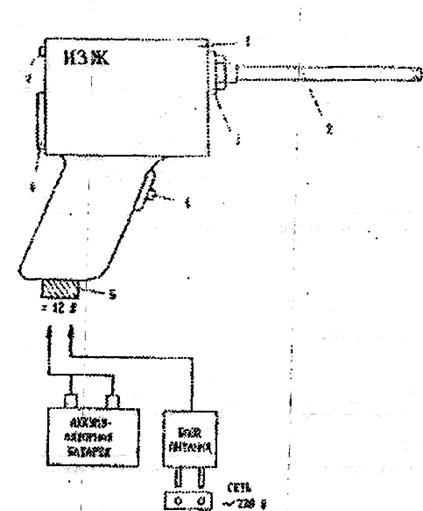

Рис. 22. Общий вид и схема индикатора загрязнения жидкости КИ-28067-ГОСНИТИ.

1- блок электроники; 2 - датчик-щуп; 3 - разъем для подсоединения датчика-щупа; 4 - кнопка включения питания индикатора; 5 - разъем для подключения источника питания; 6 - цифровое табло индикации загрязненности жидкости; 7 -световой индикатор.

Требования к чистоте топлива и масел, по показателю Требования к чистоте рабочих жидкостей носят количественный и качественный характер и определяются чувствительностью к загрязнениям ответственных узлов и агрегатов машин или на основании результатов эксплуатационных испытаний путем анализа функциональной надежности, работоспособности и ресурса работы техники. Частицами загрязнений считаются все посторонние частицы, включая продукты смолообразования, органические частицы, колонии бактерий и продукты их жизнедеятельности. Размер частиц загрязнений, кроме волокон, принимается по наибольшему измерению. Волокнами считаются частицы толщиной не более 30 мкм при отношении длины "к толщине не менее 10.1. Частицы размером более 200 мкм (не считая волокон) в жидкости не допускаются. В зависимости от размера частиц загрязнений и их количества, Стандарт предусматривает разделение всех жидкостей на 19 классов (00, 0, 1, 2, 3....17). Наиболее чистая жидкость класса 00, загрязненная - 17 -го класса. В стандарте приведено также ориентировочное соответствие классов чистоты величине загрязненности, определяемой в процентах по массе загрязнений. Для автотракторной техники рекомендуется применять масла не хуже 10-12 класса чистоты. Характеристика 10-17 классов чистоты приведена в таблице 11. Например, масло 10-го класса чистоты содержит в одном литре: - частиц размером 5-10 мкм - не более 160 тыс. шт.; - частиц размером 10-25 мкм - не более 80 тыс. шт.; - частиц размером 25-50 мкм - не более 8 тыс. шт.; - частиц размером 50-100 мкм - не более 1 тыс. шт.; - частиц размером 100-200 мкм - не более 250 шт. Общая масса загрязнений - не более 0,0008%. С ухудшением чистоты масла накаждый класс число частиц в масле и масса загрязнений в нем удваивается. Классы чистоты жидкости, согласно ГОСТ 17216-71, должны указывать в технических требованиях к жидкостям при их доставке, транспортировании и хранении, в требованиях к эксплуатации машин и устройств и в технологической документации по изготовлению, обслуживанию и ремонту систем, устройств машин и деталей.

Контроль чистоты, являясь составной частью контроля качества масел, позволяет: - систематически следить за динамикой накопления механических примесей и не допускать использования в системах машин масел, уровень загрязненности которых превышает предельное значение; - снизить простои машин за счет своевременного предотвращения неисправностей; .- уменьшить расход дефинитных и дорогостоящих масел путем объективной оценки их чистоты и соответствующего продления срока службы за счет своевременной периодической очистки. Контроль чистоты масел следует проводить при приеме на нефтескладе, в процессе хранения, при заправке, в процессе использования в системах машин, при сборе и очистке отработанных масел, а также в процессе обкатки и испытаний отремонтированных двигателей. В процессе эксплуатации техники контроль загрязненности масел следует совмещать с проведением очередного технического обслуживании. С помощью индикатора ИЗЖ контролировать загрязненность можно в емкостях, баках и картерах машин и в отобранной пробе масла. Конструктивное исполнение индикатора обеспечивает возможность сделать анализ даже при незначительном объеме пробы (достаточно 2-3 капель). Отбор проб следует проводить в соответствии с действующими стандартами и рекомендациями. Отбирая пробу, внимательно следите за чистотой используемых емкостей и оборудования. Контролировать загрязненность масел в системах машин следует вскоре после остановки двигателя, но не позднее, чем через 30 мин., пока частицы загрязнений находятся во взвешенном состоянии. Применение индикатора ИЗЖ позволяет существенно упростить процесс периодического слежения за загрязненностью масла. При резком возрастании загрязненности (за исключением периода приработки составных частей машин) необходимо определить причину, устранить ее и, при необходимости, произвести очистку или замену масла. Рекомендуется контролировать его качество при заправке и замене, а также не менее 3-4-х раз за срок службы масла. Например, при периодичности замены масла, равной 1000 моточасам, кроме контроля свежего заливаемого масла, необходим также контроль через каждые 500 моточасов работы - для тракторов сель-скохозяйственного назначения это соответствует периодичности ТО-2. Ориентировочно сопоставить показания индикатора с классом чистоты (ГОСТ 17216-71) можно с помощью данных, приведенных в табл.7. Учитывая, что в условиях сельского хозяйства наблюдается повышенная загрязненность масел механическими примесями,

нередко превышающая в 2 и более раз последний 17-й класс стандарту в таблице приведен дополни тельный диапазон классов чистоты (от 18 до 22). Для уточненного анализа количественного состава по размеру частиц загрязнений следует использовать специальное лабораторное оборудование и приборы. Например, микроскопы (НБС-1, НБС-2, НБИ-6, МИМ-7 к др.), микроскоп-автомат Фирмы "Миллипор" (США), анализаторы механических примесей типа ФС-112, ФС-152, АЗЖ-906М, АЗЖ-916, ПКЖ-902, ПКЖ-904 и др. Таблица 6. Классы чистоты жидкостей (ГОСТ-17216-71).

Таблица 7.

В работающих маслах показатель «содержание механических примесей» может иметь номинальное, допустимое и предельное значения. Работоспособность систем машин поддерживать только в том случае, если содержание загрязнений находится в области между его номинальным и значениями. После выполнения анализа полученное значение загрязненности следует сравнить с номинальным, допустимым или предельным, что позволит судить о возможности дальнейшего использования масла, необходимости его замены или очистки. Номинальные значения свойственны, как правило, только свежим маслам. При допустимом значении масло оставляют до очередной проверки без замены или очищают. При предельном значении масло необходимо заменить или очистить, так как дальнейшая эксплуатация может привести к резкому повышению интенсивности изнашивания. Для свежих масел величина допустимым стандарта

Таблица 8. Допустимое содержание загрязнений в свежих маслах.

Результаты регулярного периодического контроля содержания загрязнений в маслахследует заносить в специальный журнал наблюдений по каждой машине в отдельности. По изменению содержания загрязнений за срок между проверками делается вывод о результатах анализа, которые можно отнести к одной из следующих категорий:

1. НОРМАЛЬНЫЕ. Изменение содержания загрязнений находится в допустимых пределах. К этой категории относятся также случаи резкого увеличения содержания загрязнений в период нескольких смен масла во время обкатки машины после ремонта.

2. НАСТОРАЖИВАЮЩИЕ. Изменение содержания загрязнений превышает допустимые пределы. В зависимости от обстоятельств требуется более частый контроль - могут быть повторены работы по обслуживанию агрегата.

3. НЕПРИЕМЛЕМЫЕ. Изменение содержания загрязнений

4. АВАРИЙНЫЕ. Изменение содержание загрязнений достигает аварийного уровня. Машина немедленно останавли-вается, проводится повторный контроль загрязненности, при подтверждении которого машина отправляется в ремонт.

Карта 1. Контроль загрязнения моторного масла индикатором ИЗЖ.

Таблица № 9. Нормативные значения загрязненности ТСМ по показаниям индикатора ИЗЖ.

ОТЧЁТ ПО ЛАБОРАТОРНОЙ РАБОТЕ №2. «Диагностирование и регулировка систем охлаждения и смазки дизельных двигателей грузовых автомобилей, тракторов, комбайнов, дорожно-строительных машин приборами комплекта КИ-28092.01».

Инструктаж потехнике безопасности по лабораторной работе получил _____________________________________.

К лабораторной работе допущен ________________.

1. Используя рисунки, описать общую конструкцию системы охлаждения и системы смазки. 2. Описать отказы и неисправности, возникающие в системах охлаждения и смазки. 3. Описать диагностические параметры, характеризующие техническое состояние систем охлаждения и смазки. 4. Используя рисунок, описать конструкцию приспособления для проверки натяжения ремней КИ-13918. 5. Описать методику проверки натяжения ремня приспособлением КИ-13918. Произвести измерения натяжения ремня двигателя. 6. Используя рисунок, описать общее устройство и методику определения температуры пирометром CENTER-350/352. Произвести измерения температуры в указанной преподавателем зоне двигателя. 7. Используя рисунок, описать общее устройство и методику определения давления в масляной магистрали системы смазки устройством КИ-13936. Произвести измерения давления масла системы смазки двигателя. 8. Описать методику проверки степень чистоты масла индикатором загрязнения жидкости КИ-28067-ГОСНИТИ. Произвести измерения степени чистоты масла, представленной преподавателем. 9. Произвести измерения диагностических параметров двигателя и заполнить таблицу №10.

Таблица 10. Измеренные диагностические параметры двигателя.

Контрольные вопросы. 1. Перечислите основные приборы и узлы системы охлаждения. 2. Перечислите основные приборы и узлы системы смазки. 3. Перечислите отказы и неисправности приборов системы охлаждения. 4. Перечислите отказы и неисправности приборов системы смазки. 5. Какие диагностические параметры характеризуют техническое состояние систем охлаждения и смазки? 6. Назовите назначение пробки радиатора. 7. Назовите величину уровня охлаждающей жидкости двигателя. 8. Что произойдет с увеличением (уменьшением) прогиба ремня привода вентилятора? 9. Назовите назначение термостата. 10. Как оценить работоспособность центрифуги? 11. Объясните понятие «полнопоточный», «неполнопоточный» фильтр очистки масла. 12. Назовите причины перегрева двигателя. 13. Каковы причины преждевременного износа сопряженных пар двигателя. 14. Объясните методику проверки натяжения ремня приспособлением КИ-13918. 15. Объясните методику определения температуры пирометром CENTER-350/352. 16. Объясните методику проверки степень чистоты масла индикатором загрязнения жидкости КИ-28067-ГОСНИТИ.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1065; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.165.235 (0.016 с.) |