Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование и приспособления для проведения термической обработки стакана.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

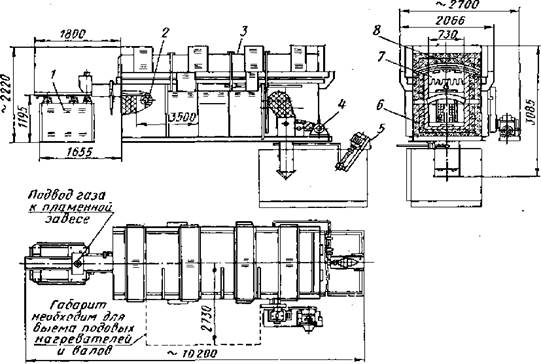

Для проведения термической обработки нам понадобятся печи для отжига, закалки и отпуска, также будут необходимы баки для охлаждения детали. Конвейерные электропечи с температурой нагрева до 1100° С предназначены для нагрева деталей под закалку в контролируемой защитной атмосфере эндогаза. Эти печи имеют индекс СКЗ. Серия печей СКЗ состоит из семи типов, отличающихся размерами рабочего пространства и производительностью. В обозначение печей входят цифры, показывающие в числителе ширину, длину печей по конвейерной ленте и высоту в дм, а в знаменателе —максимальную температуру в сотнях градусов, например СКЗ-2.20.1/7, СКЗ-4.30.1/11 и т. д. Обозначение печей для высокого отпуска такое же, как и закалочных печей, но последняя цифра 11 заменена на цифру 7, указывающую на максимальную температуру 700° С, например, СКЗ-4.20.1/7, СКЗ-6.30.1/7 и т. п.. Общий вид закалочной печи СКЗ-4.30.1/11 показан на рисунке. Футеровка выполнена из стандартных огнеупорных и теплоизоляционных материалов и заключена в сварной каркас из листовой и профильной стали. Рабочая камера герметична; со стороны загрузки она снабжена форкамерой со шторками. Детали подаются в рабочую камеру печи вибрационным загрузчиком и далее продвигаются через печь на конвейерной ленте. В конце пути детали попадают в разгрузочный наклонный лоток, который утоплен в закалочную жидкость бака. Таким образом детали закаливаются без выноса на воздух. Ведущий зубчатый барабан конвейера расположен на разгрузочной стороне, а ведомый — со стороны загрузки. Для подтягивания конвейерной ленты служит натяжное устройство по ведомому валу. Конвейерная лента печи собрана из литых жаропрочных звеньев. Конвейер приводится в действие от двигателя постоянного тока, что позволяет плавно регулировать его скорость. В печах имеются три тепловые зоны длиной 1—1,5 м. Электроэнергию печи получают от трехфазной или однофазной сети напряжением в 380 вольт через печные понизительные трансформаторы. Нагреватели изготовлены из нихромовой зигзагообразной проволоки и расположены на поду, своде, на торцовой стенке со стороны разгрузки и на боковых стенках — со стороны загрузки. Подовые нагреватели можно вынимать из печи, остальные нагреватели навешиваются: сводовые на крючки, а боковые и торцовые на штыри. В печах используется эндогаз от газоприготовительной установки ОКБ-724А. Для безопасности в печах предусмотрено автоматическое прекращение подачи защитного газа при снижении давления в подводящей магистрали или температуры в рабочем пространстве.

Электрические конвейерные печи для высокого отпуска имеют конструкцию, аналогичную закалочным печам. Они также имеют индекс СКЗ, но их максимальная температура 700° С. В отличие от закалочных печей в электрических печах для высокого отпуска в качестве контролируемой атмосферы применяется не эндогаз, а экзотермический газ. На своде, кроме того, установлены вентиляторы по одному в каждой тепловой зоне. Вентиляторы служат для циркуляции атмосферы в рабочем пространстве. Контролируемая экзотермическая атмосфера получается от газоприготовительной установки ЭК-60 (ОКБ-Ю39). Типаж электрических конвейерных печей для высокого отпуска соответствует типажу закалочных печей.

Рисунок 10 - Общий вид конвейерной электропечи СКЗ-4.30. 1/9: 1— механизм загрузки, 2 — конвейерная лента, 3 — кожух, 4— привод, 5 — маслонасосная установка, 6— футеровка, 7 — нагреватели, 8— крышка.

Обычные охладители при термической обработке (вода, водные растворы солей или масло) находятся в закалочных баках. К немеханизированным бакам относятся баки, не имеющие специальных устройств для выдачи охлажденных деталей на воздух, Эти баки изготовляют с помощью сварки прямоугольной, квадратной или цилиндрической формы из листовой малоуглеродистой стали толщиной 4—6 мм. Размер баков определяется размерами закаливаемых деталей. Габариты немеханизированных закалочных баков, предназначенных для закалки мелких и средних деталей, могут быть 1200X700X800 или 600x700x800 мм. Баки устанавливают обычно на полу цеха. При большой высоте их углубляют в землю так, чтобы высота над уровнем пола цеха не превышала 800—900 мм. Часто применяют сдвоенные баки для воды и масла: в этом случае бак размером 1200X700X800 мм разделяется перегородкой на две половины размером 600X700X800 мм. При закалке мелких деталей иногда применяют передвижные закалочные баки. В этом случае бак размерами 300x300x400 мм или сдвоенный бак монтируют на тележке. Немеханизированные баки разделяют на две группы: баки без охлаждения и баки с охлаждением закалочной жидкости.

Закалочные баки без охлаждения закалочной жидкости просты по конструкции: их применяют при закалке мелких деталей, т. е. в условиях, когда охлаждающая жидкость нагревается незначительно. В баках с охлаждением закалочной жидкости применяют различные способы охлаждения, например, путем установки в баке змеевика с циркулирующей холодной водой или циркуляцией самой жидкости с охлаждением ее в маслоохладителе.

Рисунок 11 – Немеханизированный закалочный бак. 1- слив масла, 2 – устройство для отсоса паров.

ПЛАНИРОВКА УЧАСТКА КОНТРОЛЯ КАЧЕСТВА ТЕРМИЧЕСКОЙ ОБРАБОТКИ. ПЛАНИРОВКА УЧАСТКА КОНТРОЛЯ КАЧЕСТВА.

Рисунок 12 - Планировка участка контроля качества. 1. Печь для цементации ПМК 7 10 Твердомер ТК 2. Микроскоп МИМ-7 11. Твердомер ТП-2 3. Печь для закалки 12. Стол для проведения НК 4. Бак с водой 13. Стеллаж 5. Бак с маслом 14. Полировальный станок ПШСМ-2 6. Печь для отпуска 15. Шлифовальный станок ПШСМ-2 7. Разрывная машина Р-100 16. Письменный стол 8. Железный стол 17. Раковина 9. Твердомер ТШ-2 Для проведения контроля качества поступающей продукции, разработки новых режимов термической обработки на многих заводах при цехе термической обработки, существует термическая лаборатория. В такой лаборатории имеются некоторые средства контроля свойств, такие как: твердомеры различных видов, приборы неразрушающего контроля свойств, металлографический микроскоп, так же универсальные лабораторные печи, для проведения термической обработки, и эталонные образцы для сравнения. В курсовом проекте мы разрабатывали технологический процесс изготовления стакана, выше показан один из вариантов планировки участка контроля качества.

ЗАКЛЮЧЕНИЕ В курсовом проекте изучены условия эксплуатации детали и обосновала требование к составу, механическим и технологическим свойствам материала для ее изготовления. Обоснован выбор марки стали и технологического маршрута термоупрочнения детали, в том числе выбор температур закалки и отпуска стали, технологических сред нагрева и охлаждения при термообработке. Рассмотрены фазовые и структурные превращения, протекающие в материалах при термической обработке, с описанием формирования структур стали и её свойств. Описаны возможные виды дефектов и брака, появляющихся в стали в процессе термической обработки и способы их контроля. Составлен комплект документов на технологический процесс термической обработки детали.

|

||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1262; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.6.9 (0.007 с.) |