Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Подбор оборудования для дробильно-сортировочной установки (дсу)Содержание книги

Поиск на нашем сайте

Цели работы: изучение схемы переработки горной породы на ДСУ, подбор оборудования для получения качественной продукции при ее минимальной себестоимости.

Теоретические сведения

На дробильно - сортировочных установках материал измельчают в несколько стадий с применением различных дробилок, которые выбирают с учетом физико-механических свойств исходного материала (горной массы). Число стадий дробления назначают исходя из требуемой степени дробления:

где D – максимальный размер кусков в исходной массе; d – необходимый размер фракции. Общая степень дробления определяется:

где n – число стадий дробления.

Степень дpобления, пpинимается в пpеделах 3 – 7 и устанавливается с использованием технических характеристик дробилок при условии, что максимально возможная крупность загружаемых в дробилку кусков не превышает 0,85 минимального размера приемного отверстия. При выборе схемы переработки материала необходимо стремиться к минимальному числу стадий дробления, так как его повышение приводит к повышению капитальных затрат на строительство ДСУ, увеличению переизмельчения материала и удорожанию готового продукта. Принципиальная упрощенная схема трехстадийного процесса переработки горной массы на дробильно-сортировочной установке показана на рисунок 6.1.

1 – бункер; 2 – питатель; 3 – грохот; 4 – дробилка первичного дробления; 5 – грохот; 6 – дробилка второй стадии дробления; 7 – грохот; 8 - дробилка третьей стадии дробления; 9 – грохот проверочного грохочения. Рисунок 6.1. Принципиальная упрощенная схема трехстадийного процесса переработки горной массы на ДСУ

Горная масса поступает из карьера в автосамосвалах или в вагонетках узкой колеи и разгружается в приемный бункер 1. Бункер сверху перекрыт решеткой для задерживания негабаритного камня. Негабарит камня снимается с решетки с помощью тельфера. Из бункера каменная масса пластинчатым питателем 2 подается на неподвижный колосниковый грохот 3 для предварительного сортирования. Верхний продукт поступает в дробилку 4 первичного (крупного) дробления. Для первичного дробления пород высокой прочности и абразивности применяют щековые дробилки, для дробления малоабразивных пород средней прочности – роторные. Материал, прошедший первую стадию дробления, падают на грохот 5 для промежуточного сортирования, назначение которого исключить из потока материала куски, не требующие переработки в дробилке 6 второй стадии дробления. После второй стадии дробления материал поступает на грохот 7. Дробилка 8 третьей стадии дробления перерабатывает материал до товарного размера (до 40 мм.). В зависимости от вида горной породы применяют конусные, молотковые и роторные дробилки для мелкого дробления. После дробилки третьей стадии материал поступает на грохот 9 проверочного (контрольного) грохочения. На этом грохоте устанавливается верхнее сито на максимальный размер фракции готового продукта. С этого сита верхний продукт, то есть зерна породы крупнее максимально заданного размера (более 40 мм.), возвращаются в дробилку третьей стадии. Так осуществляется замкнутый цикл дробления. Варианты заданий приведены в таблице 6.1.

Таблица 6.1 - Варианты заданий.

Порядок выполнения работы:

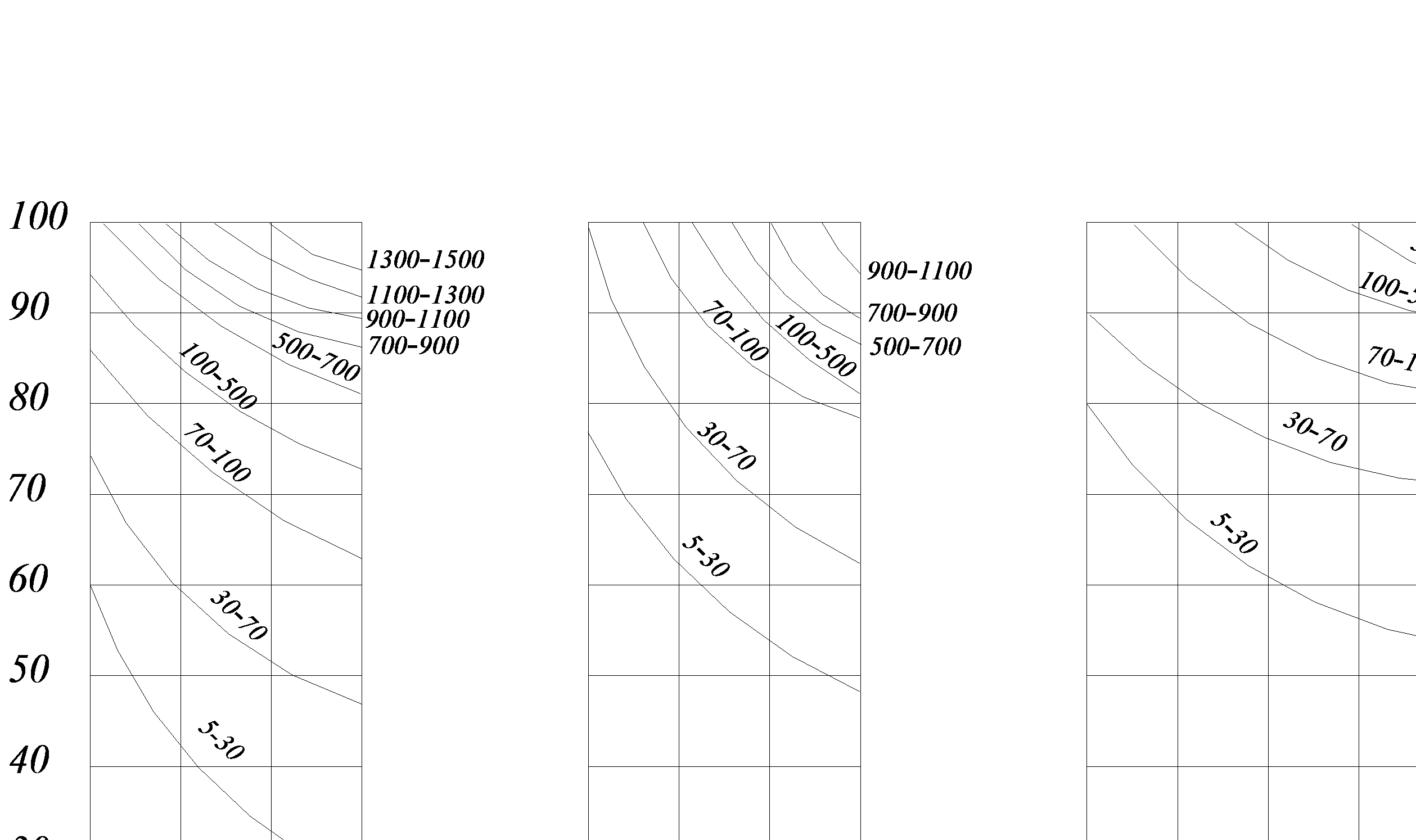

1 Определить характеристику крупности исходной горной породы по кривым зависимости выхода фракций горной массы от диаметра скважины и предела прочности породы на сжатие (рисунок 6.2).

2 Подобрать колосниковый грохот, устанавливаемый перед первичной дробилкой (таблица 6.2).

Таблица 6.2 – Основные параметры грохотов

Таблица 6.3 – Технические характеристики гирационных грохотов.

Таблица 6.4 – Технические характеристики инерционных и вибрационных грохотов.

Максимальная часовая нагрузка на колосниковый грохот,

где Пг – годовая производительность завода, тыс. м³; Кн - коэффициент неравномерности подачи где горной массы (Кн =1,1); Тр – количество рабочих дней в году; n – количество смен в сутки; tсм – продолжительность смены, ч.; Кв –коэффициент использования оборудования по времени (Кв =0,8).

Техническая производительность грохота, м³/ч:

отсюда, где q - удельная производительность грохота, отнесенная к 1 м² сита, (м³/ч), таблица 6.3; F - площадь просеивающей поверхности, м2.; К1 – коэффициент, учитывающий угол наклона грохота, таблица 6.4, для горизонтального грохота К1 = 1; К2 – коэффициент, учитывающий содержание нижнего класса в процентах в исходном материале, таблица 6.5; К3 – коэффициент, учитывающий содержание в нижнем классе зерен размером меньше половины одного отверстия сита, таблица 6.6; m – коэффициент, учитывающий неравномерность питания и зернового состава материала, форму зерен и тип грохота, таблица 6.7.

Таблица 6.5 - Значение q в зависимости от величины ячеек решет и сит

Таблица 6.6 - Значение коэффициента К1, учитывающего угол наклона грохота

Таблица 6.7 - Значение коэффициента К2, учитывающего процентное содержание зерен нижнего класса в исходном материале

Таблица 6.8 - Значение коэффициента К3, учитывающего процентное содержание в нижнем классе зерен, размер которых меньше половины размера отверстия сита

Таблица 6.9 - Коэффициент m, учитывающий неравномерность питания и зернового состава материала, форму зерен и тип грохота

Процесс грохочения принято оценивать двумя показателями: производительностью, т.е. количеством материала поступающего на грохот исходного материала в единицу времени, и эффективностью грохочения – отношением массы материала, прошедшей сквозь сито, к массе материала данной крупности, содержащейся в исходном материале. Исходный материал, перемещаясь по просеивающей поверхности, разделяется на надрешетный (верхний класс) и подрешетный продукт (нижний класс), размер зерен которого меньше размера отверстий просеивающей поверхности. За время перемещения материала по грохоту не все зерна, размер которых меньше размера отверстий, проходят через них, так как часть их выходит из грохота вместе с крупным материалом.

Эффективность грохочения:

Е = е∙

где е – эталонная эффективность грохочения. Для горизонтальных грохотов с прямолинейными колебаниями эффективность е, %: при грохочении щебня – 89; гравия – 91; для наклонных грохотов с круговыми колебаниями е равно соответственно: для щебня – 86%; для гравия – 87%. К1' – коэффициент, учитывающий угол наклона грохота, таблица 6.8 К2' - коэффициент, учитывающий содержание нижнего класса в процентах в исходном материале; К3' – коэффициент, учитывающий содержание в нижнем классе зерен размером меньше половины одного отверстия сита.

Таблица 6.10 - Значения коэффициентов К1', К2', К3'

Камень размером менее расстояния между колосниками поступает на ленточный транспортер №1. Большеразмерный камень, не прошедший колосниковую решетку, поступает на дробление в щековую дробилку.

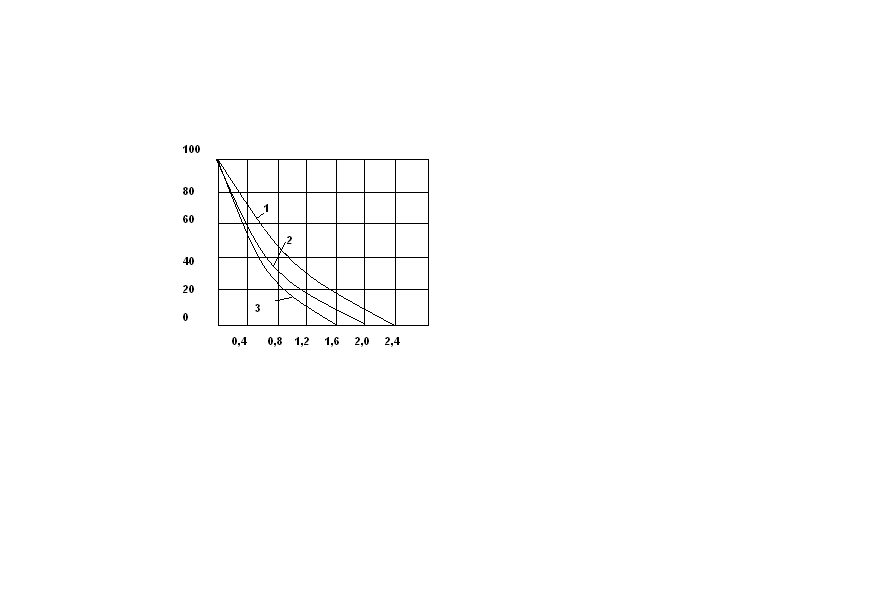

3 Подобрать дробильно-сортировочное оборудование на всех стадиях дробления, таблицы 6.2-8.6. Размер щековой дробилки принимается из расчета приема камня (Dкамня = 0,85 ширины зева дробилки). Паспортная часовая производительность дробилки должна обеспечивать требуемую производительность завода. Дробленый камень из щековой дробилки поступает на ленточный транспортер №1, который подает материал на грохот для промежуточной сортировки. В результате этого уменьшается нагрузка на дробилку вторичного дробления и переизмельчения материала. Для промежуточного и окончательного сортирования применяют плоские вибрационные грохоты с круговыми и направленными колебаниями. На грохоте материал разделяется на две фракции: первая, размером куска до 40 мм, поступает на сортировку; вторая – в кусках свыше 40 мм подается на вторичное дробление. В зависимости от требуемой крупности, производительности и вида породы на этой стадии устанавливают одну или несколько дробилок. При этом для переработки пород высокой прочности и абразивности используют щековые или конусные дробилки, для малоабразивных пород средней прочности – роторные или молотковые. Производительность вторичного дробления определяется исходя из гранулометрического состава горной массы с размером фракции до 40 мм (рисунок 6.2) и кривых гранулометрического состава дробилок (рисунок 6.3 – 6.4) После дробилки второй (третьей) стадии дробления материал поступает на грохот поверочного (контрольного) грохочения. На этом грохоте верхнее сито устанавливается на максимальный размер фракции готового продукта. С этого сита верхний продукт, т. е. зерна породы крупнее максимально заданного размера (более 40 мм), возвращаются в дробилку предыдущей стадии дробления. Этим осуществляется замкнутый цикл дробления. Применение замкнутого цикла повышает производительность дробилок последней стадии дробления (на 25 – 30%). На грохоте поверочного грохочения щебень разделяют на классы: 20 – 40 мм, 5 – 20 мм и 0 – 5 мм (последний является отходом).

Таблица 6.11 – Основные параметры щековых дробилок

Таблица 6.12 – Основные параметры конусных дробилок (КСД) и мелкого (КМД) дробления

а)

б)

Рисунок 6.3 – Кривые гранулометрического состава щековых дробилок СМД: а - щековые дробилки; б - конусные дробилки; 1- для прочных пород (σ > 150 МПа); 2- для пород средней прочности (σ = 80-150МПа); 3- для слабых пород (σ =30-80 МПа).

б)

Рисунок 6.4 – Кривые гранулометрического состава конусных дробилок КСД и КМД: а- среднего дробления; б- мелкого дробления; 1- прочные породы (σ > 150 Мпа); 2- породы средней прочности (σ = 80- 150 Мпа); 3- мягкие породы (σ =30-80 Мпа)

По оси ординат показаны процент выхода материала, по оси абсцисс – отношение размера выходной щели (d) к загружаемой (b). Количество дробильно-сортировочного оборудования на каждой стадии дробления: n = где n – количество оборудования; Пт – потребная производительность оборудования, м3/ч; По – производительность выбранного оборудования, м3/ч.

4 Определить себестоимость приготовления 1 м3 щебня: Сщ = где Сщ - себестоимость 1 м3 щебня; Сi - себестоимость машино-смены агрегата (дробилки, грохота), руб.; Псм – сменная производительность установки, м3.

Себестоимость машино-смены дробильно-сортировочного оборудования ориентировочно можно определить по следующей зависимости: Дробилки С = 23 + 1,7G + 0,18N; Грохота С = 21 + 2G + 0,075N. где G – масса агрегата, т; N – мощность привода, кВт.

Результаты работы представить в виде технологической схемы переработки горной породы на дробильно-сортировочной установке.

Контрольные вопросы 1) Какие виды оборудования входят в состав ДСУ? 2) Как работает трех стадийная ДСУ? 3) Как назначается число стадий дробления и определяется общая степень дробления? 4) К чему нужно стремиться при выборе схемы переработки материала? 5) Как подбирают колосниковые грохоты? 6) Какова последовательность подбора дробилок? 7) Как определяется количество дробильно-сортировочного оборудования на каждой стадии дробления и себестоимость приготовления 1 м3 щебня? 8) Какие дробилки применяются для крупного, среднего и мелкого дробления?

ЛАБОРАТОРНАЯ РАБОТА 7

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1036; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.148.63 (0.012 с.) |

, (6.1)

, (6.1) (6.2)

(6.2) Рисунок 6.2. Зависимость выхода фракций горной массы от диаметра скважин, мм: а – крупнообломочные породы; б – среднеобломочные породы; в – мелкообломочные

Рисунок 6.2. Зависимость выхода фракций горной массы от диаметра скважин, мм: а – крупнообломочные породы; б – среднеобломочные породы; в – мелкообломочные :

: (6.3)

(6.3) (6.4)

(6.4)

(6.5)

(6.5)

а)

а)

(6.6)

(6.6) (6.7)

(6.7)