Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Электролиты на основе аминокомплексных соединений цинка

К этой группе электролитов относятся растворы солей цинка, содержащие комплексы трилон Б, этилендиамин, моноэтаноламин, триэтаноламин, гликокол (аминоуксусная кислота), полиэтиденполиамин и др. Электролиты готовят следующим образом. В половинном от расчетного объеме воды при 70-90 °С растворяют хлористый аммоний и полученный раствор приливают небольшими порциями к окиси цинка, предварительно смоченной водой, при непрерывном перемешивании. После охлаждения раствора до 35-40 °С к нему добавляют этилендиамин (в первом электролите) или моноэтаноламин (во втором электролите) и заранее приготовленный раствор желатина или клея. Приготовленные растворы прорабатывают перед цинкованием постоянным током из расчета 1-5 А-ч/л. Кадмий добавляют к электролитам в виде соответствующих аминокомплексов для улучшения растворения анодов. Выделяясь контактно на цинке, кадмий образует с цинком микрогальванопары, ускоряющие ионизацию цинка. Значение рН=8,0 ̶ 8,8. Электролит готовят аналогично первым двум электролитам. Добавление кадмия к триэтаноламиновому электролиту не требуется, так как цинковые аноды хорошо в нем растворяются. Электролиз указанных трех типов электролитов ведут при температуре электролитов 17-25°С, катодной плотности тока (1,5-2,0) – 102А/м2и анодной плотности тока около 1* 102А/м2. Электроосаждение цинка из этих электролитов происходит при повышенной катодной поляризации, поэтому покрытия получаются светлыми и плотными. Микротвердость осадков цинка равна 90 - 120 кгс/мм2.

1.4.2 Электролиты кадмирования

Электрохимическая система при электрохимической защите кадмием имеет вид Cd- / электролит / Fe+ Процессы протекающие в этом гальваническом элементе на аноде: Cd-2e→Cd2+, на катоде: 2H++2e→H2. В среде, содержащей углекислый газ, кадмий становится катодом. Таким образом, защитные свойства кадмиевого покрытия существенно изменяются с изменением состава среды. Защитные свойства кадмиевых покрытий высокие в условиях воздействия атмосферы или жидкой среды, содержащей хлориды, при контакте с алюминием или магнием. Во влажной атмосфере, не содержащей промышленных газов, на кадмии не образуются объемистые продукты коррозии, аналогичные тем, которые образуются на цинке (белая ржавчина).

В жестких условиях эксплуатации кадмий не должен сопрягаться с другими металлами, кроме цинка, кадмия и оксидированного алюминия, ввиду значительной коррозии в сопряжении. Кадмиевые покрытия осаждаются из кислых (сульфатных и фторборатных), щелочных (цианидных, пирофосфатных и др.), а также электролитов на основе органических и смешанных комплексообразователей. Сернокислые электролиты в качестве основного компонента содержат сульфат кадмия. Оптимальная концентрация его составляет 50-100 г/л. Для повышения электропроводности электролита, а также увеличения катодной поляризации в его состав вводят сульфаты аммония и алюминия. Борная кислота, а также сульфаты аммония и алюминия играют роль буферных добавок, регулирующих рН ванны, которая колеблется от 3 до 5,5. Повышенная кислотность (рН < 3), усиливает выделение водорода, снижает выход по току. Недостаточная же кислотность вызывает образование темных шероховатых рыхлых осадков. Для улучшения структуры покрытий вводят коллоидные добавки: желатин, клей, крезол и др. Состав сернокислого электролита кадмирования, г/л: Сульфат кадмия СdSO4 - 60÷65; сульфат аммония (NH4)2SO4 - 30÷35; сульфат алюминия Al2(SO4)3 - 25÷30; клей – 0,5÷1; рН = 3,5÷5,5. Режим осаждения: катодная плотность тока ik = 0,5÷1,0 А/дм2; температура 18 ̶ 20 оС; выход по току 97-98 %. Цианистые электролиты обладают более высокой рассеивающей способностью и при работе с ними можно получить прочносцепленные с основой мелкокристаллические осадки. Потенциал выделения кадмия из цианистых электролитов ввиду прочности комплексного соединения более электроотрицателен, чем в кислых кадмиевых электролитах, в связи с чем и создаются условия для образования мелкокристаллических осадков. Цианистый электролит получают путем взаимодействия раствора цианида и осадка гидроксида кадмия, который в свою очередь получается осаждением его из раствора сернокислого кадмия щелочью.

Cd(OH)2 + 4 NaCN = Na2[Cd(CN)4] + 2 NaOH, CdSO4 + 2 NaOH = Cd(OH)2 + Na2SO4.

При составлении цианистого электролита кадмирования классическим способом используют оксид кадмия:

CdO + 2 NaCN + Н2О = Cd(CN)2 + 2 NaOH, Cd(CN)2 + 2 NaCN = Na2[Cd(CN)4].

В электролите, приготовленном указанным способом, на каждый 1 г/л кадмия образуется 0,7 г/л NaOH. В состав электролита кроме соли кадмия входят: свободный цианид, гидроксид натрия и специальные добавки. Роль свободных цианидов сводится к повышению растворимости анодов, к увеличению катодной поляризации, а также к улучшению рассеивающей способности электролита. NaOH увеличивает устойчивость комплексной соли кадмия. Сульфат натрия повышает стабильность электролита. Небольшие добавки никеля способствуют образованию более светлых и эластичных осадков. Аналогичный эффект дают добавки касторового масла, при этом действие данной добавки аналогично действию ПАВ в кислых электролитах. В присутствии даже небольших количеств ионов тяжелых металлов Ag, Sb, As, Pb, Sn (0,01-0,001 г/л) на катоде образуются губчатые осадки темно-серого или черного цвета. Состав электролита, г/л: цианид кадмия Cd(CN)2 – 50-60; цианид натрия NaCN -80-100; гидроксид натрия NaOH- 30; сульфат натрия Na2SO4 – 30-50; сульфат никеля NiSO4 – 1-1,5. Режим электролиза: катодная плотность тока ik = 1,5 А/дм2; температура 25-30 оС; выход по току 90-95 %. Аноды готовятся из чистого электролитического кадмия марок Кд0 и Кд1 (ГОСТ 1468-90), при этом анодная плотность тока примерно равна катодной или несколько ниже. В последние годы разработаны нецианистые электролиты кадмирования, в которых удается покрывать изделия сложного профиля (аммиакатные, сульфатно-аммиакатные, этаноламиновые и др.). Однако эти электролиты не получили широкого применения на практике. Кадмирование в отличие от цинкования нельзя осуществлять методом погружения в расплавленный металл, вследствие летучести кадмия при температуре 400 °С с выделением вредных для здоровья паров. В промышленной атмосфере кадмий и кадмиевые покрытия корродируют со скоростью в 1,7—2 раза большей, чем скорость коррозии цинка и цинковых покрытий. Несмотря на то, что кадмий значительно дороже цинка тонкие кадмиевые покрытия применяют для защиты от коррозии и для придания поверхности красивого внешнего вида различным стальным деталям в авиации, для защиты от морской коррозии и др. Кадмированию подвергаются узлы из различных металлических деталей, например стальных и латунных, из алюминия и нержавеющей стали и т.п. в целях предупреждения или снижения электродвижущей силы работающих гальванических элементов. Электролитическое кадмирование из цианистых электролитов получило промышленное применение около 50 лет назад. В дальнейшем были предложены различные блескообразователи и методы последующей обработки кадмированных изделий в целях их осветления.

2 Технологическая часть

2.1 Технико-экономическое обоснование строительства отделения Я думаю, что проектировать данное отделение необходимо, т.к. потребность в значительном росте производства продукции Иркутского авиационного завода, товаров широкого потребления, повышение качества продукции, сокращение материально-энергетических и трудовых ресурсов при изготовлении промышленных изделий диктует необходимость в соответствующем увеличении объемов производства в гальванотехнике.

Линии цинкования и кадмирования будут автоматизированы, это позволит устранить ручной труд. Отделение будет расположено в цехе гальванических покрытий Иркутского авиационного завода. Выбор цеха обусловлен наличием в нем необходимых для производства энергетических ресурсов, канализационных коммуникаций иочистных сооружений, так же наличием системы пара и водоснабжения.К работе привлечены квалифицированные специалисты.

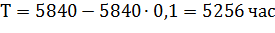

2.2 Характеристика деталей, подлежащих электрохимической обработке 2.2.1Детали, подвергаемые цинкованию В своем дипломном проекте в качестве покрываемой цинком детали я выбрала шуруп А5·40 (рисунок 1). Материал детали– сталь Ст.3 ГОСТ 19.904 – 90 холоднокатаная. Детали с незначительной окислительной пленкой и наличием смазочных масел. Шероховатость поверхности соответствует ГОСТ 278–73 равнаRa10. Деталь относятся к первой группе сложности. Детали с цинковым покрытием эксплуатируются в умеренном климате, а именно при следующих условиях: отсутствие воздействия атмосферных осадков. Атмосфера загрязнена небольшим количеством промышленных газов. Температура воздуха от –60 до +60ºС, относительная влажность 95 ± 3% при температуре +30ºС. Поэтому согласно ГОСТ 9.303 – 84 выбираем: Цинковое покрытие Ц15. Толщина покрытия составляет 15 мкм. Площадь поверхности равна 0,002 м2. Единовременная загрузка деталей в барабан – 4,0 м2.

Рис 2.2.1.1 – Эскиз детали шуруп А5·40

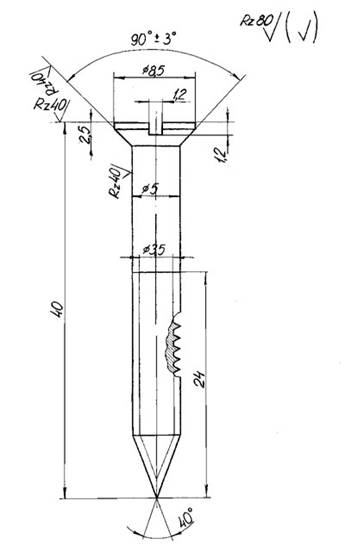

2.2.2 Детали подвергаемые кадмированию В качестве покрываемой кадмием детали я выбрала гайкушестиграннуюстальнуюсамоконтрящуюся(самостопорящуюся) (рисунок).Самостопорящимися гайками называются гайки, обеспечивающие стопорение в резьбовом соединении за счет дополнительных сил трения, возникающих между деформированными участками резьбы гайки или неметаллической вставки гайки и резьбой стержневой детали. Используется для монтажа, соединения, крепления элементов конструкций и оборудования совместно с болтами, шпильками с соответствующим размером метрической резьбы. Гайкасамоконтрящаясяпроизводится изконструкционной легированной стали 30ХГСА.Предназначенны для эксплуатации при температуре от -50 до 250 ºС. Имеют класс прочности 8 и 10.Толщина покрытия составляет 6 мкм (ГОСТ5916-70), площадь покрываемой поверхности 0,0013 м2. Единовременная загрузка деталей в барабан 4,0 м2.

Рис 2.2.2.1 ̶ Эскиз детали гайка шестигранная стальная самоконтрящаяся 2.3 Требование к поверхности основного металла. Требования к покрытиям Шероховатость поверхности основного металла должна быть не более R=40. Детали поступают опескоструенными или механически обработанными. Поверхность деталей после механической обработки должна быть без видимого слоя смазки или эмульсии, металлической стружки, заусенцев, пыли и продуктов коррозии. Острые углы и кромки деталей должны быть скруглены радиусом не менее 0,3 мм или иметь фаску, за исключением технически обоснованных случаев. Поверхность шлифованных и полированных деталей должна быть однородной, без забоин, вмятин, прижогов, рисок, заусенцев, дефектов от рихтовочного инструмента. Поверхность деталей после пескоструйной обработки должна быть без продуктов коррозии и заусенцев. Швы на стальных и паянных деталях должны быть зачищены, непрерывны по всему периметру и исключать затекание электролита в зазор. В связи с невозможностью полного удаления окалины при пескоструйной обработке деталей с глухими отверстиями диаметром менее 10 мм и сквозными отверстиями менее 5 мм, оставшуюся после пескоструйной обработки окалину удалять механическим путем в цехе –поставщика до покрытия. Покрытие должно быть гладким, мелкокристаллическим, без шероховатостей, без утолщений по краям и без вздутий и пузырей. Не является браком: - матовая поверхность после пескоструйной очистки, галтования, травления; - следы механической обработки; - темные и светлые полосы или пятна в труднодоступных для зачистки отверстиях и пазах, в швах, на внутренней поверхности и вогнутых участках, околошовной зоне; - неравномерность блеска и неоднородность цвета, следы от подтеков воды, блестящие точки и штрихи от соприкосновения с измерительным инструментом.

2.4 Ведомости загрузки деталей на годовую программу по видам покрытия

Таблица 2.4.1 ̶ Ведомость загрузки деталей на годовую программу

2.5 Выбор и обоснование выбора электролита

2.5.1Выбор электролита для процесса цинкования Из ранее описанных электролитов цинкования для своей проектируемой линии я выбираю цианистый электролит т.к. электролит обладает лучшей рассеивающей способностьюи обеспечивает получение наиболее равномерных по толщине мелкозернистых покрытий. Недостатком этого электролита является токсичность и очень сильноенаводораживание стали при цинковании. Цианистый электролит рекомендуется применять для цинкования деталей сложной конфигурации непрокрываемых в других электролитах.

В этом электролите цинк находится в виде комплексного аниона

Таблица 2.5.1.1 ̶ Состав электролита для цинкования

В качестве анодов используется цинк марок Ц0, Ц1 ГОСТ 1180-91 и малолегированная сталь. Приготовление электролита Все компоненты в количествах, соответствующих средним рецептурным данным, необходимо растворить в следующем порядке. Отдельно в минимальном количестве воды растворить цианистый натрий и едкий натр. Окись цинка развести в небольшом количестве воды до пастообразного состояния и постепенно при тщательном перемешивании добавить ее в раствор цианистого натрия. После растворения основной массы окиси цинка добавить раствор едкого натра, все тщательно перемешать. Полученный раствор после отстаивания декантировать в рабочую ванну, добавить в него водный раствор сернистого натрия и долить водой до заданного объема. Электролит следует корректировать не реже двух раз в месяц по данным химического анализа на содержание окиси цинка, цианистого натрия и едкого натра. Основные неполадки при цинковании в цианистом электролите и способы их устранения указаны в таблице 3.

Таблица 2.5.1.2 ̶ Основные неполадки при цинковании

Продолжение таблицы 3

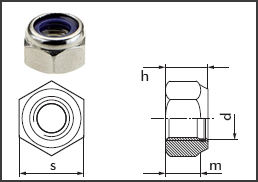

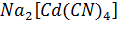

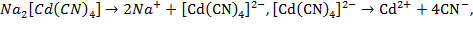

2.5.2 Выбор электролита для процесса кадмирования Для проектируемой линии кадмирования я выбрала, как и в случае цинкования, цианистый электролит. Цианистый электролит кадмирования, как и цинкования, обладает хорошей рассеивающей способностью, стабильны в работе и менее чувствительны к загрязнениям. В этом электролите кадмий находится в виде комплексного соединения

Таблица 2.5.2.1 ̶ Состав электролита для кадмирования

В качестве анодов используется кадмий марок Кд0 и Кд1. Приготовление электролита В отдельных емкостях растворяют цианид натрия, едкий натр и другие компоненты растворов. Окись кадмия растворяют в небольшом количестве воды до кашеобразного состояния и вводят в раствор цианида натрия, перемешивая его до полного растворения оксида кадмия. Добавляют раствор сернокислого аммония. Затем раствор тщательно перемешивают и после отстаивания декантируют в рабочую ванну.Основные неполадки при кадмировании в цианистом электролите и способы их устранения указаны в таблице 5.

Таблица 2.5.2.2 ̶ Основные неполадки при кадмировании

Устранение отмеченных в таблице 5 неполадок достигается следующим образом: при недостаточном содержании, какого – либо из компонентов электролит корректируется добавлением этого компонента; при накоплении кадмия выше нормы следует наряду с кадмиевыми анодами завешивать стальные, учитывая при этом, что на стальном аноде будут происходить нежелательные процессы окисления цианидов и блескообразующих добавок; примеси свинца, олова, серебра попадают в электролит вследствие растворения припоев на деталях, упавших на дно ванны; мышьяк и сурьма попадают из анодов.

2.6 Схемы технологических процессов

Технологические схемы процессов представлены в таблицах 2.6.1 и 2.6.2

Таблица 2.6.1 - Технологическая схема цинкования

Таблица 2.6.2 - Технологическая схема кадмирования

2.7Описание операций технологической схемы

2.7.1 Описание операций технологической схемы цинкования Химическое обезжиривание Химическое обезжиривание заключается в том, что жиры, представляющие собой сложные эфиры глицерина и высших жирных кислот, при воздействии щёлочи омыляются и переходят в растворимые соли, а минеральные масла при воздействии щёлочи могут образовывать эмульсию. При химическом обезжиривании применяют разбавленные растворы щёлочи, так как концентрированные щелочные растворы обладают способностью образовывать оксидные плёнки на поверхности детали, изготовленной из стали. Кроме того, образовавшиеся при обезжиривании мыла в концентрированных растворах щёлочи не растворяются, что отрицательно сказывается на прочности сцепления покрытий. Кроме едкого натра, растворы для обезжиривания содержат легко гидролизующиеся соли щелочных металлов (углекислый натрий, тринатрийфосфат и др.). Концентрация едкого натра в растворах для обезжиривания стальных деталей обычно не превышает 100 г/л. Промывка в теплой воде Промывка деталей является важной операцией в технологическом процессе гальванического производства. Недостаточная промывка может привести к браку покрытий, а также вывести из строя ряд последующих ванн. Нельзя допускать скопление загрязнений в ваннах промывки. Эффективность промывки во многом зависит от качества воды. Если в ней содержится значительное количество солей жесткости, то на поверхности деталей может образоваться пленка труднорастворимых карбонатов. При взаимодействии ионов солей кальция и магния с мылами образуется труднорастворимая пленка. По этим причинам воду следует очищать и умягчать. Температура воды в ванне до 50оС. Промывка предназначена для наилучшего удаления с поверхности обрабатываемых деталей загрязнений и остатков растворов после обезжиривания. При промывке деталей в барабане следует вращать барабан, а по возможности применить воздушное перемешивание. Промывка в холодной воде Промывка предназначена для наилучшего удаления с поверхности обрабатываемой детали загрязнений и остатков растворов после операций нанесения покрытий, обезжиривания, травления и так далее. Вода должна быть чистой. Травление При изготовлении, транспортировке и хранении металлические изделия и полуфабрикаты подвергаются воздействию окружающей среды – их поверхность покрывается окалиной, ржавчиной, оксидами и другими продуктами коррозии. Для травления стальных деталей применяется смесь серной кислоты и хлористого натрия, а также ингибитор коррозии ̶ Ингибитор-5, который не только способствует экономии металла и кислоты, но и значительно удешевляет весь цикл подготовки поверхности металлов к нанесению покрытий. В серной кислоте удаление оксидов происходит главным образом из-за подтравливния самого металла и механического удаления разрыхленного слоя оксидов выделяющимся водородом. Активация Это обязательная операция предназначенная для удаления тончайших окисных пленок с поверхности деталей. Процесс ведется при температуре 18-25 ºС в течение 1-2 мин. Цинкование Технология электролитического цинкования представляет собой химический процесс – электролиз.В ванне с электролитом находятся два металла, стальные изделия и чистый цинк. К ним подводится электрический ток. Стальные изделия загружаются в ёмкость. И к ним подводится ток через специальные электроды. Цинк может использоваться в виде пластин, шаров, загружаемых в специальные сетчатые секции, или в другом виде. К цинку также подводится ток. В процессе электролиза цинк (анод) растворяется, и его ионы оседают на поверхности стальных изделий, формируя гальваническое покрытие толщиной от 4 до 20 мкм. Анодное растворение цинковых электродов происходит в результате пропускания через электролит электрического тока с катодной плотностью от 1 до 3 А/дм² (в моем случае 2А/дм²). Скорость осаждения цинка при i=2 А/дм² 0,4 мкм/мин. Осветление Осветление цинковых покрытий является кратковременной, но весьма эффективной операцией повышения химической стойкости цинковых покрытий и придания им декоративной внешности. Для этой цели оцинкованные детали после промывки в холодной воде погружают в азотную кислоту на 3-5 с. Обезводораживание Обезводораживание осуществляется в сушильном шкафу с принудительной циркуляцией воздуха и автоматической регулировкой температуры. Процесс ведется при температуре 180-200 ºС в течение 2-3ч. Хроматирование Обработка оцинкованных деталей солями хрома позволяет получить покрытие с повышенными антикоррозионными свойствами. Процесс ведется в течение 10-60 с при температуре 15-30 ºС. Сушка Сушильные агрегаты предназначены для сушки деталей горячим воздухом и состоят из корпуса с теплоизолированными стенками, парового или электрического калорифера, вентилятора и заслонки для регулирования подачи и отсоса воздуха. Процесс ведется при температуре не выше 60 ºС.

2.7.2 Описание операций технологической схемы кадмирования Химическое обезжиривание Жиры животного и растительного происхождения удаляем в горячем щелочном растворе. Под воздействием щелочи омыляемые жиры разлогаются, образуя мыла – растворимые в воде соли жирных кислот и глицерин, которые легко смываются с поверхности деталей при последующей промывке. Процесс проводим при температуре 60 – 90 ºС, т.к повышенная температура усиливает гидролиз солей щелочных металлов, что ускоряет процесс омыления жиров и эмульгирования минеральных масел. Продолжительность обезжиривания зависит от степени загрязнения деталей и составляет примерно 3 – 30 мин. Промывка в теплой воде Промывку производим в теплой проточной воде до полного удаления остатков щелочного раствора. Температура промывочной воды 40 – 50 ºС. При промывке деталей в барабане следует вращать барабан, а по возможности применить воздушное перемешивание. Промывка в холодной воде Промывка предназначена для наилучшего удаления с поверхности обрабатываемой детали загрязнений и остатков растворов после операций нанесения покрытий, обезжиривания, травления и так далее.Водавседа должна быть чистой. Травление Для травления стальных деталей применяется смесь серной кислоты и хлористого натрия, а также ингибитор коррозии ̶ Ингибитор-5, который не только способствует экономии металла и кислоты, но и значительно удешевляет весь цикл подготовки поверхности металлов к нанесению покрытий. В серной кислоте удаление оксидов происходит главным образом из-за подтравливния самого металла и механического удаления разрыхленного слоя оксидов выделяющимся водородом. Активация Это обязательная операция предназначенная для удаления тончайших окисных пленок с поверхности деталей. Процесс ведется при температуре 18-25 ºС в течение 1-2 мин. Для предупреждения контактного осаждения меди к серной кислоте добавляют тиомочевину в количестве 0,5 – 3 г/л. Кадмирование Технология электролитического кадмирования представляет собой химический процесс – электролиз.В ванне с электролитом находятся два металла, стальные изделия и чистый кадмий. К ним подводится электрический ток. Стальные изделия загружаются в ёмкость. И к ним подводится ток через специальные электроды. Кадмий может использоваться в виде пластин, шаров, загружаемых в специальные сетчатые секции, или в другом виде. К кадмию также подводится ток. В процессе электролиза кадмий (анод) растворяется, и его ионы оседают на поверхности стальных изделий, формируя гальваническое покрытие толщиной от 9 до 15 мкм. Анодное растворение кадмиевых электродов происходит в результате пропускания через электролит электрического тока с катодной плотностью от 0,5 до 0,8 А/дм² (в моем случае 0,8 А/дм²). Скорость осаждения кадмия 0,3 – 0,7 мкм/мин. Осветление Осветление кадмиевых покрытий является кратковременной, но весьма эффективной операцией повышения химической стойкости кадмиевых покрытий и придания им декоративной внешности. Для этой цели кадмированные детали после промывки в холодной воде погружают в азотную кислоту с концентрацией 10 – 30 г/л на 3-5 с. Процесс ведется при температуре 18 – 25 ºС. Обезводораживание Обезводораживание осуществляется в сушильном шкафу с принудительной циркуляцией воздуха и автоматической регулировкой температуры. Процесс ведется при температуре 180-200 ºС в течение 2-3ч. Хроматирование Обработка оцинкованных деталей солями хрома позволяет получить покрытие с повышенными антикоррозионными свойствами. Процесс ведется в течение 10-60 с при температуре 15-30 ºС. Сушка Сушильные агрегаты предназначены для сушки деталей горячим воздухом и состоят из корпуса с теплоизолированными стенками, парового или электрического калорифера, вентилятора и заслонки для регулирования подачи и отсоса воздуха. Процесс ведется при температуре не выше 60 ºС.

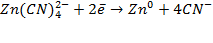

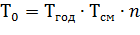

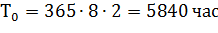

3 Расчетная часть 3.1 Расчет фондов рабочего времени Проектом предусмотрена пятидневная рабочая неделя в одну смену по 8 часов. Различают (То) номинальный и (Т) действительный фонд времени оборудования. Номинальный фонд времени работы отделения находится по формуле (3.1.1)

где Тгод–годовой фонд времени, дни; Тсм–продолжительность 1 смены, час; n - количество смен в сутки.

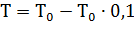

Для автоматизированного оборудования размер потерь времени на ремонт оборудования принимаю 10% от годового фонда времени. Действительный фонд времени определяется по формуле (3.1.2)

Таблица 3.1.1 - Фонды времени работы оборудования

3.2 Определение времени обработки поверхности деталей

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 454; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.177.223 (0.141 с.) |

, и осаждение цинка на катоде происходит по схеме (2.5.1.1)

, и осаждение цинка на катоде происходит по схеме (2.5.1.1) (2.5.1.1)

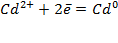

(2.5.1.1) , разряд которого происходит по схеме (2.5.2.1)

, разряд которого происходит по схеме (2.5.2.1)

(2.5.2.1)

(2.5.2.1)

, (3.1.1)

, (3.1.1)

(3.1.2)

(3.1.2)