Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расход растворимых анодов на выполнение годовой программы ⇐ ПредыдущаяСтр 5 из 5

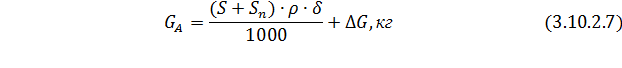

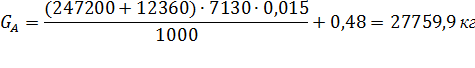

Расход растворимых анодов на выполнение годовой программы определяется по формуле (3.10.2.7)

где ρ- плотность металла, кг/м3; δ- толщина покрытия, мм;

Расход растворимых анодов на выполнение годовой программы на линию цинкования

Расход растворимых анодов на выполнение годовой программы на линию кадмирования

3.10.3Расчет расхода воды

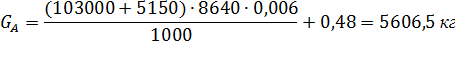

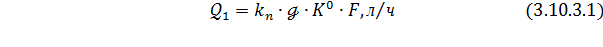

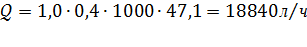

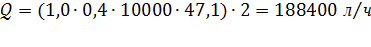

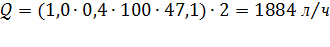

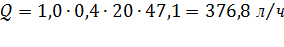

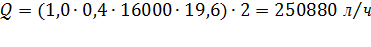

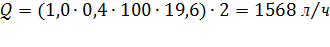

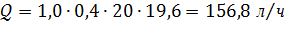

В цехе металлопокрытий вода расходуется на: приготовление и корректировку растворов для различных технологических операций, на промывку деталей после различных технологических операций, на охлаждение электролитов и выпрямителей тока, на промывку оборудования и на помыв пола, панелей и т.д. В основном вода расходуется на промывку деталей, причем непрерывно. Вся вода после промывки поступает в соответствующие стоки. Непрерывно расходуется также вода, идущая на охлаждение электролитов и выпрямителей, причем эта вода может быть повторно использована при обратном водоснабжении. Температурный режим промывки: холодная – температура не нормируется; теплая 40 ̶ 500С и горячая 70 ̶ 900С. Расход воды при одноступенчатой промывке определяется по формуле (3.10.3.1)

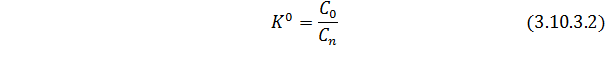

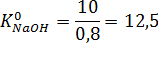

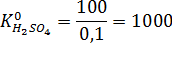

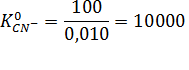

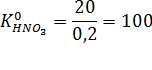

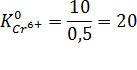

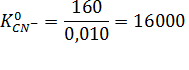

где кn - поправочный коэффициент, учитывающий колебания расхода воды, равный 1 - 1,5; g— удельный вынос электролита из ванны поверхностью деталей, л/м2, К0 - критерий окончательной промывки деталей; F- промываемая поверхность деталей, м2 /ч. Критерий окончательной промывки К0, показывающий во сколько раз следует снизить концентрацию основного компонента электролита, выносимого поверхностью деталей, до предельно допустимого значения в последней ванне данной операции промывки, вычисляю по формуле (3.10.3.2)

где

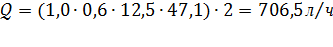

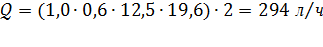

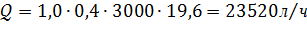

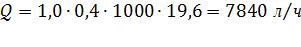

Расчет расхода воды на линию цинкования Расход воды на теплую и холодную промывку после химического обезжиривания

Расход воды на промывку после травления

Расход воды на промывку после активации

Расход воды после цинкования (для двух промывочных ванн)

Расход воды после осветления (для двух промывочных ванн)

Расход воды после хроматирования

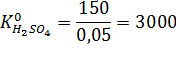

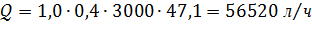

Расчет расхода воды на линию кадмирования Расход воды на теплую и холодную промывку после химического обезжиривания

Расход воды на промывку после травления

Расход воды на промывку после активации

Расход воды после кадмирования (для двух промывочных ванн)

Расход воды после осветления (для двух промывочных ванн)

Расход воды после хроматирования

3.11 Энергетические расчеты

3.11.1 Расчет силы тока

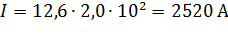

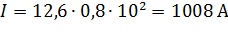

Электрический расчет важен по ряду причин: правильная оценка баланса напряжений позволяет найти пути снижения расхода напряжения, знание силы тока и общего напряжения на электролизере позволяет правильно подобрать источник питания постоянным током, мощность которого должна быть по возможности близка к потребляемой. Сила тока определяется по формуле (3.11.1.1)

где iк– катодная плотность тока, (А/дм2); S – поверхность загрузки, м2.

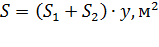

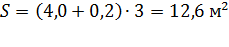

Поверхность загрузки определяется по формуле (3.11.1.2)

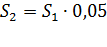

где S1 – рабочая поверхность детали, м2; S2 - нерабочая поверхность, 3-10% от S1; y – количество подвесок или барабанов с деталями в одной ванне, шт. Тогда:

Сила тока процесса цинкования

Сила тока процесса кадмирования

3.11.2 Расчет среднего напряжения на ванне и составление баланса напряжений

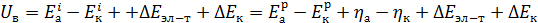

Напряжение на штангах ванны определяется уравнением (3.11.2.1)

(3.11.2.1) где

ηа– ηк– разность величины анодного и катодного перенапряжения, В; ΔЕэл-т – падение напряжения в электролите, В;

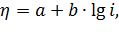

ΔЕк– падение напряжения в контактах и проводниках первого рода, В. Для электродных процессов, в которых анодная и катодная реакции взаимно противоположны, разность равновесных потенциалов равна нулю. Величины анодного и катодного перенапряжения могут быть рассчитаны по эмпирическому уравнению Тафеля (3.11.2.2)

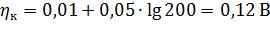

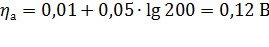

где a и b – константы, зависящие от материала электрода, состава электролита, температуры и плотности тока, В, i – плотность тока, А/м2. Согласно справочным данным: Для процесса цинкования

ηa - ηk = 0

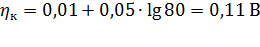

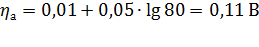

Для процесса кадмирования

ηa - ηk = 0

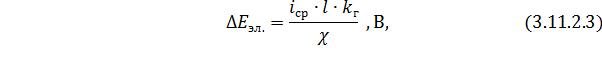

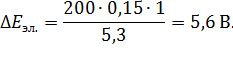

Падение напряжения на преодоление омического сопротивления электролита рассчитывается по формуле (3.11.2.3)

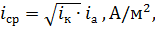

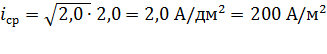

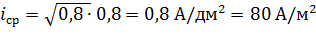

где iср– средняя плотность тока, проходящего через электролит, равная:

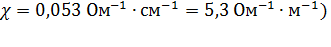

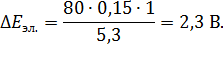

где ik и ia- соответственно катодная и анодная плотности тока, А/м2; l – расстояние между электродами ( χ – удельная электропроводность электролита, k г– коэффициент газонаполнения. Для процесса цинкования

Для процесса кадмирования

Величина χ находится по таблицам или кривым, приведенным для различных электролитов в соответствующих справочниках. В ряде случаев газонаполнением пренебрегают. Определяющим фактором при этом является плотность тока. Ориентировочно считаем, что эффект газонаполнения невелик (Кг ≈ 1), если плотность тока при выделении проведении процесса не превышает 500 А/м2.

Для процесса цинкования

Для процесса кадмирования

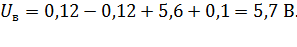

Падение напряжения в контактах и проводниках первого рода ΔЕкскладывается из потерь напряжения за счет преодоления переходного сопротивления в контактах, потерь в проводниках тока всех видов – в подвесках, анодных и катодных штангах и др. Расчет ΔЕк связан с рядом трудностей и ненадежен, поэтому при расчете баланса напряжения можно ограничиться условной величиной падения напряжения в контактах порядка 0,1 ̶ 0,2 В(принимаем ΔЕк=0,1 В). Для процесса цинкования

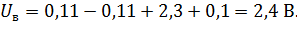

Для процесса кадмирования

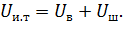

Необходимое напряжение на источнике тока Uи.т. складывается из напряжения на штангах ванны Uви падения напряжения в шинопроводахUш:

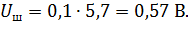

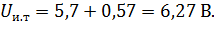

Падение напряжения в шинопроводах для гальванических ванн при напряжении источника тока до 6 В не должно превышать 10 % от общего напряжения на ванне и может быть рассчитано по следующей формуле Для процесса цинкования

Тогда

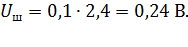

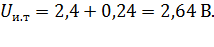

Для процесса кадмирования

Тогда

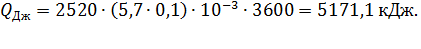

Выбор источника тока производится исходя из потребляемой силы тока и напряжения на ванне. Для процесса цинкования по расчету токовая нагрузка составляет 2520 А, а напряжение в ванне 5,7 В. Для процесса кадмирования по расчету токовая нагрузка составляет 1008 А, а напряжение в ванне 2,4 В. Напряжение источника тока должно составлять не менее этих значений. Наиболее близкий по характеристикам выпрямитель серии ZY-3000-12, которые изготавливаются на основе высоковольтных IGBT-модулей или традиционной тиристорной SCR-технологии с номинальным выпрямленным напряжением 12 В и номинальным выпрямленным током 3000 А. 3.12 Тепловой расчет

Расчет теплового баланса ванн, работающих при температуре цеха

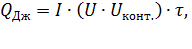

Расчет статей прихода тепла Приходная статья только одна Qдж ̶ Джоулево тепло или тепловые потери тока (Дж), которые определяются по формуле (3.12.1)

где I –сила тока на ванне, А; U – напряжение на ванне, В; Uконт – напряжение на контактах, В; τ – время электролиза, 3600 с. Для процесса цинкования

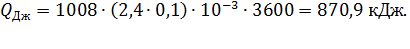

Для процесса кадмирования

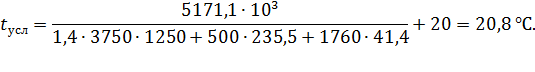

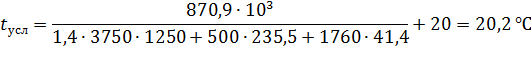

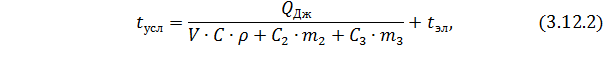

Условная температура разогрева электролита рассчитывается по формуле (3.12.2)

где V – объем электролита в ванне, м3; С – удельная теплоемкость электролита, Дж/кг∙К, ρ – плотность электролита, кг/м3; С2, С3 – теплоемкость футеровки и корпуса ванны, Дж/кг∙К, m2, m3 - масса футеровки и корпуса ванны, кг. Масса корпуса ванны равна

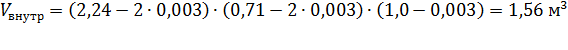

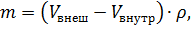

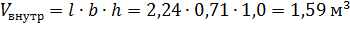

где Vвнеш и Vвнутр - внешний и внутренний объемы ванны, м3; ρ – плотность материала ванны, кг/м3. Внутренний объем ванны рассчитывается из внутренних размеров

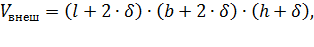

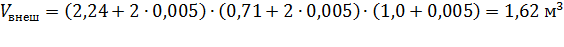

Внешний объем ванны рассчитывается из внутренних размеров ванны с учетом толщины стенок (5 мм):

где δ – толщина стенки ванны, м.

m = (1,62 – 1,59) ∙7850 = 235,5 кг.

Масса футеровки ванны равна

m = (Vвнеш – Vвнутр) ∙ρ

где Vвнеш и Vвнутр - внешний и внутренний объемы футеровки ванны, м3; ρ – плотность материала футеровки, кг/м3. Внешний объем футеровки ванны рассчитывается из внутренних размеров

Внутренний объем футеровки ванны рассчитывается из внутренних размеров ванны с учетом толщины стенок футеровки (3 мм):

где δ – толщина стенки ванны, м.

m = (1,59 – 1,56) ∙1380=41,4 кг. Для процесса цинкования

Для процесса кадмирования

Рассчитанная tусл находится в рабочем диапазоне температур электролита, следовательно, охлаждение для ванны не требуется, расчет закончен.

|

|||||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 166; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.242.165 (0.104 с.) |

- годовая покрываемая поверхность изделий, м2;

- годовая покрываемая поверхность изделий, м2; - потери металла (при отливке анодов и сверлении отверстий, за счет угара при переплавке, за счет шламообразования и т.д.), применяемые для всех металлов, кроме серебра и золота, в количестве 5-8% от массы металла, требуемой на покрытие.

- потери металла (при отливке анодов и сверлении отверстий, за счет угара при переплавке, за счет шламообразования и т.д.), применяемые для всех металлов, кроме серебра и золота, в количестве 5-8% от массы металла, требуемой на покрытие.

– концентрация основного компонента в электролите технологической ванны, после которой производится промывка, г/л;

– концентрация основного компонента в электролите технологической ванны, после которой производится промывка, г/л; – допустимая концентрация того же компонента в последней ванне промывной операции, г/л. За основной компонент принимаю тот, для которого критерий промывки является наибольшим.

– допустимая концентрация того же компонента в последней ванне промывной операции, г/л. За основной компонент принимаю тот, для которого критерий промывки является наибольшим.

(3.11.1.1)

(3.11.1.1) (3.11.1.2)

(3.11.1.2)

.

. .

. ,

, - разность электродных потенциалов, В;

- разность электродных потенциалов, В; – разность равновесных потенциалов анода и катода, В;

– разность равновесных потенциалов анода и катода, В; (3.11.2.2)

(3.11.2.2) ,

,  .

.

), м;

), м; ,(

,( ,

,

(3.12.1)

(3.12.1)

,

,