Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Щелочные цианистые электролитыСодержание книги Поиск на нашем сайте

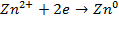

Кислые электролиты В кислых электролитах цинк находится в виде простого гидратированного иона и разряд его на катоде происходит по схеме (1.4.1.1)

Удовлетворительные по внешнему виду осадки цинка можно получать из простых кислых электролитов, содержащих только соль цинка и небольшое количество серной кислоты. Однако на практике для улучшения качества покрытия к раствору соли цинка обычно добавляют поверхностно-активные вещества, а также соли щелочных металлов и вещества, сообщающие буферные свойства электролиту. Из солей цинка применяется преимущественно сернокислый цинк, так как в присутствии большого количества хлористых солей происходит сильное разрушение цинковых анодов. Тем не менее электролиты на основе хлористого цинка с блескообразующими добавками в последнее время были предложены как более перспективные для получения блестящих цинковых покрытий. Концентрация цинка выбирается в зависимости от требуемой скорости процесса. Чем больше концентрация цинка в растворе, тем выше допустимая плотность тока, но тем менее равномерны по толщине осадки цинка. Для цинкования деталей в насыпном виде в колоколах и в барабанах обычно применяют растворы, содержащие от 1 до 2 г-экв/л ZnSO4. Большое влияние на катодный процесс при электроосаждении цинка оказывает концентрация водородных ионов. В растворе, содержащем 0,9 моль/л ZnS04, поляризация возрастает с понижением рН, причем в перхлоратных и сернокислых растворах в большей степени, чем в хлористых. Показано также, что в зависимости от рН раствора без органических добавок меняется также и природа поляризации при электроосаждении цинка. В кислых растворах при рН - 2,5 преобладает химическая поляризация, при более высоких значениях рН (около 5,2) концентрационная поляризация превышает химическую. В соответствии с этим электролитические осадки цинка из чистого раствора ZnSO4 при низком значении рН имеют более мелкозернистую структуру, чем при повышенном рН. Для поддержания рН около 4,5 в электролит вводят буферные добавки - уксусную, чаще борную кислоту (20-30 г/л). Вместо уксусной кислоты целесообразно вводить уксуснокислый натрий, который после прибавления серной кислоты дает эквивалентное количество слабодиссоциированной уксусной кислоты. Хорошими буферными свойствами обладает электролит, содержащий около 30 г/л сернокислого алюминия или алюмокалиевых квасцов. В присутствии солей алюминия при этом значении рН повышается также катодная поляризация и осадки цинка получаются светлыми, полублестящими мелкозернистой структуры. Буферные свойства сернокислого алюминия основаны на том, что при рН = 4 - 4,5 он подвергается гидролизу с образованием H2S04 (1.4.1.1).

К сернокислому электролиту цинкования добавляют иногда соли других, не выделяющихся на катоде, металлов, например, сульфаты или хлориды натрия и аммония (до 2 г-экв/л и более), главным образом для увеличения электропроводности растворов. При добавлении сернокислых солей повышается также катодная поляризация, что способствует улучшению распределения металла по поверхности катода. Присутствие ионов С1- снижает катодную поляризацию при электроосаждении цинка, что позволяет регулировать скорость процесса в тех случаях, когда она слишком мала за счет сильного ингибирующего действия некоторых органических добавок. В присутствии ПАВ рекомендуется применять смешанные сульфатхлоридные электролиты. Роль Cl- объясняется образованием промежуточного комплекс, облегчающего переход электронов на разряжающие частицы. Органические вещества, вводимые в кислые электролиты цинкования, улучшают структуру и внешний вид покрытий. При цинковании с высокими плотностями тока, например при покрытии проволоки, ленты и листов, органические вещества к электролиту не добавляют. В этом случае следует избегать также введения в электролит солей натрия и калия, так как в их присутствии подщелачивание прикатодного слоя с выпадением гидроокиси цинка происходит интенсивнее. В присутствии некоторых поверхностно-активных веществ можно получать на катоде блестящие осадки цинка[1 я и и]. Пирофосфатные электролиты Исходными компонентами для приготовления пирофосфатных электролитов могут быть ZnS04·7H2O, Zn (OH)2 или ZnO и пирофосфорнокислые соли натрия, калия и аммония. Пирофосфаты калия и аммония лучше растворяются в воде, чем пирофосфат натрия, из них можно готовить более концентрированные растворы, обладающие и большей электропроводностью. Однако эти соли менее доступны потребителям из-за ограниченного их производства. При введении сернокислого цинка в раствор пирофосфата калия или натрия образуется сначала осадок пирофосфата цинка, который затем растворяется в избытке пирофосфата щелочного металла с образованием комплексной соли. При действии пирофосфата калия или натрия в избытке на гидроокись или окись цинка образуется комплексная соль пирофосфата цинка. Состав пирофосфатных комплексов цинка зависит от значения рН и концентрации свободного пирофосфата в растворе. Процесс электроосаждения цинка из пирофосфатных растворов протекает при повышенной катодной поляризации, которая обусловлена как диффузионными ограничениями, так и торможением электродной реакции. Показано, что катодный процесс характеризуется сочетанием диффузионной поляризации и перенапряжения. Катодная поляризация возрастает при увеличении концентрации свободного пирофосфата щелочного металла, уменьшении концентрации цинка и температуры электролита, но снижается при возрастании значения рН. Положительное влияние на качество катодных осадков и кинетику катодного процесса в пирофосфатных электролитах оказывают органические вещества. Цинковые аноды плохо растворяются в пирофосфатных электролитах вследствие пассивирования [1]. Аммиакатные электролиты Аммиакатный электролит цинкования получают растворением окиси или гидроокиси цинка в избытке хлористого или сернокислого аммония по уравнению реакции (1.4.1.3)

ZnO + 2NH4C1 = Zn (NH3) 2Cl2 + Н2О Zn(OH)2 + 2NH4C1 = Zn (NH3) 2Cl2 + 2H2O (1.4.1.3)

Показано, что содержание цинка в насыщенном растворе NH4C1 зависит от рН среды. Минимальная растворимость ZnO соответствует нейтральной области в пределах рН = 6,3-7. При более высоком и более низком значениях рН растворимость резко возрастает. Твердая фаза, содержащая цинк, находится в равновесии с насыщенным раствором NH4C1 в нейтральной области, она представляет собой комплексное соединение Zn (NH3)2Cl2. При добавлении NH4OH увеличивается рН и число связанных в комплексе молекул аммиака (лигандов); в этих условиях образуются другие, по-видимому, более растворимые комплексные соединения: Zn (NH3)3Cl2, Zn(NH3)4Cl2. Наряду с этим образуются также и соединения типа Zn (NH3)n(OH)2, особенно, если значение рН повышают добавлением щелочи (КОН или NaOH). При большой концентрации аммиака в водном растворе цинк образует устойчивые тетра-амин-ионы. При введении ZnO в насыщенный раствор сернокислого аммония образуются соответствующие комплексные соединения типа Zn (NH3) nSO4, растворимость которых при рН>7 также резко возрастает. При уменьшении рН растворимость такой комплексной соли, наоборот, снижается почти до нуля и выпадает осадок труднорастворимой соли. Подобные соединения образуются также и при взаимодействии ZnO с уксуснокислым аммонием. Исследования кинетики электродных процессов (катод - амальгама цинка) в аммиачных растворах методом радиоактивных индикаторов в сочетании с электрохимическими измерениями показали, что стадией, определяющей скорость электродных процессов, является электрохимическая реакция. Поляризуемость катода и рассеивающая способность аммиакатных электролитов зависят от рН и концентрации компонентов. Наибольшие поляризуемость катода и рассеивающая способность аммиакатных электролитов соответствуют нейтральной области. При увеличении концентрации хлористого аммония (а также сернокислого аммония) поляризуемость катода и рассеивающая способность при низких плотностях тока в щелочной области несколько возрастает. Благоприятное влияние хлористого аммония на рассеивающую способность сказывается также вследствие увеличения электропроводности. Аммиакатные электролиты обладают хорошими буферными свойствами благодаря образованию у катода слабо диссоциированного основания гидроокиси аммония. С целью улучшения структуры осадков в аммиакатные электролиты рекомендуют вводить поверхностно-активные вещества (клей, желатин, декстрин, тиомочевину, фурфурол, диспергатор НФА, ОС-20 и др.). При совместном присутствии ОС-20 и НФА образуются мелкозернистые полублестящие осадки цинка. Температура аммиакатных электролитов от 18 до 40 °С. Катодная и анодная плотности тока до (1,5-4) – 102А/м2. Аноды изготовляют из чистого цинка. Выходы по току на катоде и аноде в рабочем интервале плотностей тока составляют 90-100%. Химическое обезжиривание Химическое обезжиривание заключается в том, что жиры, представляющие собой сложные эфиры глицерина и высших жирных кислот, при воздействии щёлочи омыляются и переходят в растворимые соли, а минеральные масла при воздействии щёлочи могут образовывать эмульсию. При химическом обезжиривании применяют разбавленные растворы щёлочи, так как концентрированные щелочные растворы обладают способностью образовывать оксидные плёнки на поверхности детали, изготовленной из стали. Кроме того, образовавшиеся при обезжиривании мыла в концентрированных растворах щёлочи не растворяются, что отрицательно сказывается на прочности сцепления покрытий. Кроме едкого натра, растворы для обезжиривания содержат легко гидролизующиеся соли щелочных металлов (углекислый натрий, тринатрийфосфат и др.). Концентрация едкого натра в растворах для обезжиривания стальных деталей обычно не превышает 100 г/л. Промывка в теплой воде Промывка деталей является важной операцией в технологическом процессе гальванического производства. Недостаточная промывка может привести к браку покрытий, а также вывести из строя ряд последующих ванн. Нельзя допускать скопление загрязнений в ваннах промывки. Эффективность промывки во многом зависит от качества воды. Если в ней содержится значительное количество солей жесткости, то на поверхности деталей может образоваться пленка труднорастворимых карбонатов. При взаимодействии ионов солей кальция и магния с мылами образуется труднорастворимая пленка. По этим причинам воду следует очищать и умягчать. Температура воды в ванне до 50оС. Промывка предназначена для наилучшего удаления с поверхности обрабатываемых деталей загрязнений и остатков растворов после обезжиривания. При промывке деталей в барабане следует вращать барабан, а по возможности применить воздушное перемешивание. Промывка в холодной воде Промывка предназначена для наилучшего удаления с поверхности обрабатываемой детали загрязнений и остатков растворов после операций нанесения покрытий, обезжиривания, травления и так далее. Вода должна быть чистой. Травление При изготовлении, транспортировке и хранении металлические изделия и полуфабрикаты подвергаются воздействию окружающей среды – их поверхность покрывается окалиной, ржавчиной, оксидами и другими продуктами коррозии. Для травления стальных деталей применяется смесь серной кислоты и хлористого натрия, а также ингибитор коррозии ̶ Ингибитор-5, который не только способствует экономии металла и кислоты, но и значительно удешевляет весь цикл подготовки поверхности металлов к нанесению покрытий. В серной кислоте удаление оксидов происходит главным образом из-за подтравливния самого металла и механического удаления разрыхленного слоя оксидов выделяющимся водородом. Активация Это обязательная операция предназначенная для удаления тончайших окисных пленок с поверхности деталей. Процесс ведется при температуре 18-25 ºС в течение 1-2 мин. Цинкование Технология электролитического цинкования представляет собой химический процесс – электролиз.В ванне с электролитом находятся два металла, стальные изделия и чистый цинк. К ним подводится электрический ток. Стальные изделия загружаются в ёмкость. И к ним подводится ток через специальные электроды. Цинк может использоваться в виде пластин, шаров, загружаемых в специальные сетчатые секции, или в другом виде. К цинку также подводится ток. В процессе электролиза цинк (анод) растворяется, и его ионы оседают на поверхности стальных изделий, формируя гальваническое покрытие толщиной от 4 до 20 мкм. Анодное растворение цинковых электродов происходит в результате пропускания через электролит электрического тока с катодной плотностью от 1 до 3 А/дм² (в моем случае 2А/дм²). Скорость осаждения цинка при i=2 А/дм² 0,4 мкм/мин. Осветление Осветление цинковых покрытий является кратковременной, но весьма эффективной операцией повышения химической стойкости цинковых покрытий и придания им декоративной внешности. Для этой цели оцинкованные детали после промывки в холодной воде погружают в азотную кислоту на 3-5 с. Обезводораживание Обезводораживание осуществляется в сушильном шкафу с принудительной циркуляцией воздуха и автоматической регулировкой температуры. Процесс ведется при температуре 180-200 ºС в течение 2-3ч. Хроматирование Обработка оцинкованных деталей солями хрома позволяет получить покрытие с повышенными антикоррозионными свойствами. Процесс ведется в течение 10-60 с при температуре 15-30 ºС. Сушка Сушильные агрегаты предназначены для сушки деталей горячим воздухом и состоят из корпуса с теплоизолированными стенками, парового или электрического калорифера, вентилятора и заслонки для регулирования подачи и отсоса воздуха. Процесс ведется при температуре не выше 60 ºС.

2.7.2 Описание операций технологической схемы кадмирования Химическое обезжиривание Жиры животного и растительного происхождения удаляем в горячем щелочном растворе. Под воздействием щелочи омыляемые жиры разлогаются, образуя мыла – растворимые в воде соли жирных кислот и глицерин, которые легко смываются с поверхности деталей при последующей промывке. Процесс проводим при температуре 60 – 90 ºС, т.к повышенная температура усиливает гидролиз солей щелочных металлов, что ускоряет процесс омыления жиров и эмульгирования минеральных масел. Продолжительность обезжиривания зависит от степени загрязнения деталей и составляет примерно 3 – 30 мин. Промывка в теплой воде Промывку производим в теплой проточной воде до полного удаления остатков щелочного раствора. Температура промывочной воды 40 – 50 ºС. При промывке деталей в барабане следует вращать барабан, а по возможности применить воздушное перемешивание. Промывка в холодной воде Промывка предназначена для наилучшего удаления с поверхности обрабатываемой детали загрязнений и остатков растворов после операций нанесения покрытий, обезжиривания, травления и так далее.Водавседа должна быть чистой. Травление Для травления стальных деталей применяется смесь серной кислоты и хлористого натрия, а также ингибитор коррозии ̶ Ингибитор-5, который не только способствует экономии металла и кислоты, но и значительно удешевляет весь цикл подготовки поверхности металлов к нанесению покрытий. В серной кислоте удаление оксидов происходит главным образом из-за подтравливния самого металла и механического удаления разрыхленного слоя оксидов выделяющимся водородом. Активация Это обязательная операция предназначенная для удаления тончайших окисных пленок с поверхности деталей. Процесс ведется при температуре 18-25 ºС в течение 1-2 мин. Для предупреждения контактного осаждения меди к серной кислоте добавляют тиомочевину в количестве 0,5 – 3 г/л. Кадмирование Технология электролитического кадмирования представляет собой химический процесс – электролиз.В ванне с электролитом находятся два металла, стальные изделия и чистый кадмий. К ним подводится электрический ток. Стальные изделия загружаются в ёмкость. И к ним подводится ток через специальные электроды. Кадмий может использоваться в виде пластин, шаров, загружаемых в специальные сетчатые секции, или в другом виде. К кадмию также подводится ток. В процессе электролиза кадмий (анод) растворяется, и его ионы оседают на поверхности стальных изделий, формируя гальваническое покрытие толщиной от 9 до 15 мкм. Анодное растворение кадмиевых электродов происходит в результате пропускания через электролит электрического тока с катодной плотностью от 0,5 до 0,8 А/дм² (в моем случае 0,8 А/дм²). Скорость осаждения кадмия 0,3 – 0,7 мкм/мин. Осветление Осветление кадмиевых покрытий является кратковременной, но весьма эффективной операцией повышения химической стойкости кадмиевых покрытий и придания им декоративной внешности. Для этой цели кадмированные детали после промывки в холодной воде погружают в азотную кислоту с концентрацией 10 – 30 г/л на 3-5 с. Процесс ведется при температуре 18 – 25 ºС. Обезводораживание Обезводораживание осуществляется в сушильном шкафу с принудительной циркуляцией воздуха и автоматической регулировкой температуры. Процесс ведется при температуре 180-200 ºС в течение 2-3ч. Хроматирование Обработка оцинкованных деталей солями хрома позволяет получить покрытие с повышенными антикоррозионными свойствами. Процесс ведется в течение 10-60 с при температуре 15-30 ºС. Сушка Сушильные агрегаты предназначены для сушки деталей горячим воздухом и состоят из корпуса с теплоизолированными стенками, парового или электрического калорифера, вентилятора и заслонки для регулирования подачи и отсоса воздуха. Процесс ведется при температуре не выше 60 ºС.

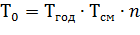

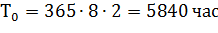

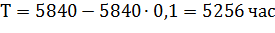

3 Расчетная часть 3.1 Расчет фондов рабочего времени Проектом предусмотрена пятидневная рабочая неделя в одну смену по 8 часов. Различают (То) номинальный и (Т) действительный фонд времени оборудования. Номинальный фонд времени работы отделения находится по формуле (3.1.1)

где Тгод–годовой фонд времени, дни; Тсм–продолжительность 1 смены, час; n - количество смен в сутки.

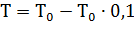

Для автоматизированного оборудования размер потерь времени на ремонт оборудования принимаю 10% от годового фонда времени. Действительный фонд времени определяется по формуле (3.1.2)

Таблица 3.1.1 - Фонды времени работы оборудования

3.2 Определение времени обработки поверхности деталей

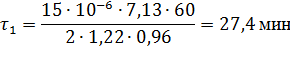

Продолжительность электрохимического осаждения металлов определяетсяпо формуле (3.2.1)

где d – толщина покрытия, м; γ – плотность осаждаемого металла, кг/м3; ik – катодная плотность тока, А/м2; g – электрохимический эквивалент, г/А·ч; Вт – выход по току, доли единицы; 60 – коэффициент перевода часов в минуты. Расчёт продолжительности процесса электролитического нанесения покрытий в насыпном виде проводим по средней плотности тока. Продолжительность процесса в барабанах будет увеличена по сравнению с расчётной на 20-25% для твёрдых металлов вследствие истирания покрытия в процессе вращения [методичка]. Определение времени обработки деталей цинком

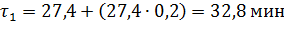

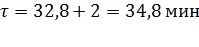

Учитывая недостаточную равномерность пересыпания деталей и некоторое истирание покрывающего слоя, при вращении барабана, полученную продолжительность электролиза увеличиваем на 20 % тогда

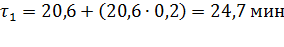

Определение времени обработки деталей кадмием

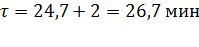

С учетом пересыпания и истирания

3.3 Расчет производственной программы

Исходя из общей годовой программы, и на основании ведомости деталей рассчитывается производственная программа цеха для каждой группы деталей. Для того чтобы учесть производственный брак, нужно годовое задание увеличить на такое количество деталей подлежащих переделке. Процент деталей подлежащих переделке составляет от 2 до 5 % от программы. В соответствии с этим годовая программа определяется по формуле (3.3.1)

где Рг – годовая программа по заданию, м2, α- брак продукции, %. Расчет производственной программы для линии цинкования

Расчет производственной программы для линии кадмирования

3.4 Расчет автоматической линии

При расчете автоматической линии необходимо определить: - ритм выдачи барабанов; - количество ванн в линии; - производительность линии; - количество автоматов; - коэффициент загрузки автомата; - габаритные размеры ванн; - габаритные размеры автомата; - количество автооператоров. Расчет ритма выдачи барабанов Ритм выдачи барабанов рассчитывается по формуле (3.4.1)

где

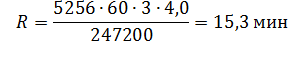

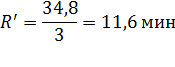

Расчет ритма выдачи барабанов цинкования

Расчет ритма выдачи барабанов кадмирования

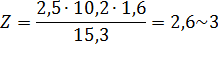

Расчет количества ванн покрытия Количество ванн покрытия определяется по формуле (3.4.2)

где Количество полученных ванн округляем до целого числа в большую сторону. Расчет количества ванн цинкования

Расчет количества ванн кадмирования

Расчет ритма выдачи барабанов при 100 % загрузке Ритм выдачи барабанов при 100 % загрузке ванн определяется по формуле (3.4.3)

Расчет ритма выдачи барабанов цинкования при 100 % загрузке

Расчет ритма выдачи барабанов кадмирования при 100 % загрузке

Расчет производительности автоматов Производительность автомата определяется по формуле (3.4.4)

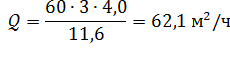

Расчет производительности автоматов цинкования

Расчет производительности автоматов кадмирования

Расчет потребного количества автоматов Расчет потребного количества автоматов определяется по формуле (3.4.5)

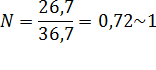

Расчет потребного количества автоматов цинкования

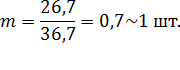

Расчет потребного количества автоматов кадмирования

Количество полученных автоматов округляется до целого числа в большую сторону.

3.5 Расчет размеров ванн

В автооператорных автоматах применяют следующие ванны: - для электрохимической обработки; - для химической обработки; - для промывок. Определение внутренней длины ванны Внутренняя длина ванны определяется по формуле (3.5.1)

где

Ширина ванны определяется по формуле (3.5.2)

где

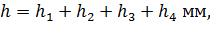

Высота ванны определяется по формуле (3.5.3)

где

В соответствии с ГОСТ 23738 – 85 принимаем размер ванны цинкования, мм: 2240x710x1000.

3.6 Расчет барабана

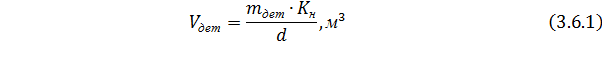

Для расчета необходимо знать величину загрузки барабана (м2 или кг), принимая, что 1м2 поверхности мелких деталей весит 10 кг. Определение насыпного объема деталей определяется по формуле (3.6.1)

где

Коэффициент насыпного объема учитывает тот факт, что объем деталей в насыпном виде гораздо больше физического объема деталей. Он зависит от размера и конфигурации детали и приблизительно равен 3.

Внутренний объем барабана определяется по формуле (3.6.2)

где

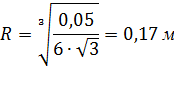

Радиус описанной окружности барабана определяется по формуле (3.6.3)

Найдя радиус барабана, определяем его высоту по формуле (3.6.4)

Высоту слоя деталей определяем в зависимости от коэффициента заполнения барабана (таблица 3.6.1).

Таблица 3.6.1 – Зависимость высоты слоя деталей (h) от коэффициента заполнения барабана (Кз) и радиуса (R)

3.7 Схема компоновки линии

По разработанному технологическому процессу и количеству ванн составляется схема компоновки линии (рисунок 2). При компоновке линии необходимо учитывать загрузочно-разгрузочную стойку и сушильный агрегат. Наиболее широкое применение при проектировании автооператорных линий нашла компоновка ванн с двумя или тремя автооператорами без передаточных стоек с различными темпами выхода деталей.

Рис 3.7.1 - Схема компоновки линии 3.8 Расчет количества автооператоров

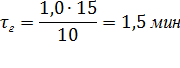

Количество автооператоров определяется по формуле (3.8.1)

где K ̶ коэффициент, учитывающий обратные и холостые ходы автооператора. Для автоматической линии, работающей по жесткой циклограмме, К=1,5, для многопроцессорных линий К=2,5; τ ̶ суммарное время работы автооператора, которое определяется по формуле (3.8.2)

где

где l - среднее расстояние между центрами соседних ванн, м;

Время горизонтальных перемещений автооператора на линии цинкования

Время горизонтальных перемещений автооператора на линии кадмирования

Время вертикальных перемещений автооператора определяется по формуле (3.8.4)

где H-высота подъема барабана, м;

Время вертикальных перемещений автооператора на линии цинкования

Время вертикальных перемещений автооператора на линии кадмирования

Находим суммарное время для линии цинкования

Находим суммарное время для линии кадмирования

Находим количество автооператоров для линии цинкования

Находим количество автооператоров для линии кадмирования

3.9 Расчет габаритных размеров автоматической линии

Длина автоматической линии рассчитывается по формуле (3.9.1)

где n- количество ванн одного размера, W- ширина ванны принятого типоразмера, мм;

Значения Длина автоматической линии цинкования

Длина автоматической линии кадмирования

Ширина однорядной линии рассчитывается по формуле (3.9.2)

где

Таблица 3.9.1 – Значения длины

|

||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 201; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.201.71 (0.01 с.) |

(1.4.1.1)

(1.4.1.1) (1.4.1.2)

(1.4.1.2) , (3.1.1)

, (3.1.1)

(3.1.2)

(3.1.2)

.

.

.

. (3.3.1)

(3.3.1)

- действительный годовой фонд работы оборудования, ч.;

- действительный годовой фонд работы оборудования, ч.; -количество одновременно выдаваемых барабанов;

-количество одновременно выдаваемых барабанов; - единовременная загрузка деталей в барабан, м2.

- единовременная загрузка деталей в барабан, м2.

– продолжительность процесса, мин (

– продолжительность процесса, мин (

(3.5.1)

(3.5.1) -длина барабана, мм (согласно автоматической линии АЛГ-128 принимаем длину барабана lб= 640 мм, а диаметр описанной окружности барабана D= 340мм );

-длина барабана, мм (согласно автоматической линии АЛГ-128 принимаем длину барабана lб= 640 мм, а диаметр описанной окружности барабана D= 340мм ); - расстояние от подвески до стенки ванны, мм. (

- расстояние от подвески до стенки ванны, мм. (

(3.5.2)

(3.5.2) -количество катодных рядов;

-количество катодных рядов; -расстояние между центрами анодных штанг, мм;

-расстояние между центрами анодных штанг, мм; - расстояние от анода до стенки ванны (для ванн с набортными змеевиками принимается = 150 мм, для ванн без змеевика = 50 мм.).

- расстояние от анода до стенки ванны (для ванн с набортными змеевиками принимается = 150 мм, для ванн без змеевика = 50 мм.).

(3.5.3)

(3.5.3) - расстояние от подвески до дна ванны, равное 200 мм;

- расстояние от подвески до дна ванны, равное 200 мм; - высота подвески, мм;

- высота подвески, мм; - заглубление верхнего края подвески, равное 50 мм;

- заглубление верхнего края подвески, равное 50 мм; - расстояние от борта ванны до уровня электролита, равное 150 мм.

- расстояние от борта ванны до уровня электролита, равное 150 мм.

- масса деталей одной загрузки, кг;

- масса деталей одной загрузки, кг; - плотность металла, кг/м3;

- плотность металла, кг/м3; -коэффициент насыпного объема.

-коэффициент насыпного объема.

- коэффициент заполнения барабана, равный 0,3-0,5.

- коэффициент заполнения барабана, равный 0,3-0,5.

м

м

и

и  - суммарное время вертикальных и горизонтальных перемещений автооператора (максимальные скорости перемещения автооператоров:

- суммарное время вертикальных и горизонтальных перемещений автооператора (максимальные скорости перемещения автооператоров:  =17 м/мин,

=17 м/мин,  =8 м/мин), мин; α-коэффициент, учитывающий время выстоя автооператора с подвеской над ванной α=1,6-1,7.

=8 м/мин), мин; α-коэффициент, учитывающий время выстоя автооператора с подвеской над ванной α=1,6-1,7.

- количество ванн в линии;

- количество ванн в линии;

(3.9.1)

(3.9.1) - ширина сушильной камеры для барабанов – 600-700 мм, для барабанов саморазгружающихся и двухрядных подвесок – 800 мм, для подвесок- 600 мм;

- ширина сушильной камеры для барабанов – 600-700 мм, для барабанов саморазгружающихся и двухрядных подвесок – 800 мм, для подвесок- 600 мм; - ширина загрузочно-разгрузочной стойки, мм;

- ширина загрузочно-разгрузочной стойки, мм; - зазор между сушильной камерой и загрузочно-разгрузочной стойкой, мм (

- зазор между сушильной камерой и загрузочно-разгрузочной стойкой, мм ( - количество комбинаций соседних ванн без бортовых отсосов, м;

- количество комбинаций соседних ванн без бортовых отсосов, м; - зазор между стенками ванн без бортовых отсосов;

- зазор между стенками ванн без бортовых отсосов; - количество односторонних бортовых отсосов;

- количество односторонних бортовых отсосов; - зазор между стенками ванн с односторонними бортовыми отсосами, мм;

- зазор между стенками ванн с односторонними бортовыми отсосами, мм; - количество двухсторонних бортовых отсосов;

- количество двухсторонних бортовых отсосов; - зазор между стенками ванн с двухсторонними бортовыми отсосами;

- зазор между стенками ванн с двухсторонними бортовыми отсосами; - ширина одностороннего бортового отсоса по краю линии.

- ширина одностороннего бортового отсоса по краю линии. , мм для ванн различной длины приведены в таблице 3.9.1.

, мм для ванн различной длины приведены в таблице 3.9.1.

(3.9.2)

(3.9.2) - внутренняя длина ванны, мм;

- внутренняя длина ванны, мм;

,

,