Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчёт перемещения, скорости и ускорения поршня

Перемещение поршня. Перемещение поршня Sх (м) в зависимости от угла поворота коленчатого вала для двигателя с центральным кривошипно-шатунным механизмом:

где φ – угол поворота кривошипа, отсчитываемый от оси цилиндра, при φ = 0 поршень находится в верхней мертвой точке (ВМТ); λ – отношение радиуса кривошипа к длине шатуна, λ = R/Lш. Известно, что с увеличением λ (за счет уменьшения L ш) происходит повышение инерционных и нормальных сил, но при этом уменьшается высота двигателя и его масса. Поэтому в автотракторных двигателях принимают λ = 0,23 - 0,30. Принимаем λ =0,285 Используя выражение (5.1) аналитическим путем определяются значения перемещения поршня от ВМТ до НМТ для ряда промежуточных значений φ (в зависимости от необходимой точности через каждые 10, 15 или 30о) и строится кривая S = f (φ) (Рисунок 5.2). Скорость поршня. Скорость движения поршня υ п (м/с) является величиной переменной и при постоянной частоте вращения коленчатого вала зависит только от изменения угла поворота кривошипа и отношения λ. Скорость поршня определяется по выражению:

где ω – угловая скорость кривошипа, рад/с.

Средняя скорость поршня, м/с:

Максимальная скорость поршня зависит от величины λ и соответствует 74…77о поворота коленчатого вала от ВМТ:

Отношение υп.max к υп.ср при λ = 0,24 – 0,31 составляет 1,62 – 1,64. При λ=0,285 отношение составляет 1,622. График скорости поршня строится на основании результатов расчетов по формуле для нескольких промежуточных значений φ (рисунок 5.1). Ускорение поршня. Ускорение поршня jп (м/с2) при постоянной частоте вращения коленчатого вала двигателя определяется по выражению: jп = ω2R(сosφ + λсos2φ). (5.6) Максимальное значение ускорения поршня достигается при φ = 0о: jmax = ω2R(1 + λ); (5.7)

Минимальное значение ускорения поршня при λ > 0,25 в точке φ =

С помощью уравнения аналитическим путем определяются значения ускорения поршня для ряда значений угла φ в интервале φ = 0 – 360о и строится кривая j = f (φ) (рисунок 2.3). Значения перемещения, скорости и ускорения поршня в зависимости от угла поворота коленчатого вала предоставлены в таблице 5.1.

Таблица 5.1-Значения перемещения, скорости и ускорения поршня в зависимости от угла поворота коленчатого вала

Продолжение таблицы 5.2

Рисунок 5.1- График перемещения поршня

Рисунок 5.3- График ускорения поршня

Динамический расчёт КШМ Общие сведения Силы, действующие в кривошипно-шатунном механизме двигателя, можно разделить на силы давления газов в цилиндре, силы инерции, давление на поршень со стороны картера (приблизительно равное атмосферному давлению) и силы тяжести (в динамическом расчете не учитывают). Силы инерции движущихся масс КШМ, в свою очередь, разделяются на силы инерции масс, движущихся возвратно-поступательно (индекс j) и силы инерции вращательно-движущихся масс (индекс r).

В течение каждого рабочего цикла силы, действующие в кривошипно-шатунном механизме, непрерывно изменяются по величине и направлению. Поэтому для определения характера изменения этих сил по углу поворота коленчатого вала (ПКВ) их величины определяют через каждые 10 – 30о по углу ПКВ. Силы давления газов Силы давления газов определяют, для каждого угла поворота коленчатого вала (∆ φ = 10о) по свернутой индикаторной диаграмме, путем ее перестроения в развернутую по методу профессора Ф.А. Брикса. Первоначально определяется поправка Брикса в масштабе:

где R – радиус кривошипа, мм; МS – масштаб хода поршня на свернутой индикаторной диаграмме, мм/ммч. Под свернутой индикаторной диаграммой строится вспомогательная полуокружность радиусом

Принимаем R=52 мм. Далее от центра полуокружности (т. О) в сторону НМТ (вправо) откладывается значение поправки Брикса в масштабе (т. О/). Из точки О проводятся лучи, которые делят полуокружность на несколько равных частей (18 или 12); параллельно этим лучам из центра Брикса проводятся отрезки: О/1, О/2, О/3 и т.д. Точки, полученные на полуокружности, соответствуют определенным углам поворота коленчатого вала φ развернутой индикаторной диаграммы, которую располагают справа от свернутой диаграммы. Из указанных точек 1, 2, 3 и т.д. восстанавливаются перпендикуляры до линий впуска, сжатия, расширения и выпуска. Полученные точки пересечения перпендикуляров с указанными линиями переносятся на вертикали соответствующих углов φ. Реальное усилие на поршень создают газы с избыточным давлением, так как атмосферное давление в цилиндре уравновешивается атмосферным давлением, действующим со стороны картера. Поэтому на развернутой индикаторной диаграмме ось абсцисс совпадает с линией атмосферного давления. Таким образом, развернутая индикаторная диаграмма представляет собой зависимость избыточного давления газов рг от угла поворота коленчатого вала:

рг = рц – р0. (5.11)

Масштаб силы давления газов, Н/мм:

МР = Мр × Fп,; (5.12)

МР = 0,08 × 11304=904,3 Н/мм где Мр – масштаб давлений или удельных сил, МПа/мм (определен при построении свернутой индикаторной диаграммы); Масштаб давлений pN,pS,pK,pT=0,1. F п – площадь поршня, мм2.

Масштаб угла поворота коленчатого вала, град/мм:

где ОС – длина развернутой индикаторной диаграммы, мм. По развернутой диаграмме через каждые 10о угла поворота кривошипа определяются значения р г, которые заносят в графу 2 таблицы 5.2. Таблица 5.2- Расчетные значения развернутой диаграммы

Продолжение таблицы 5.2

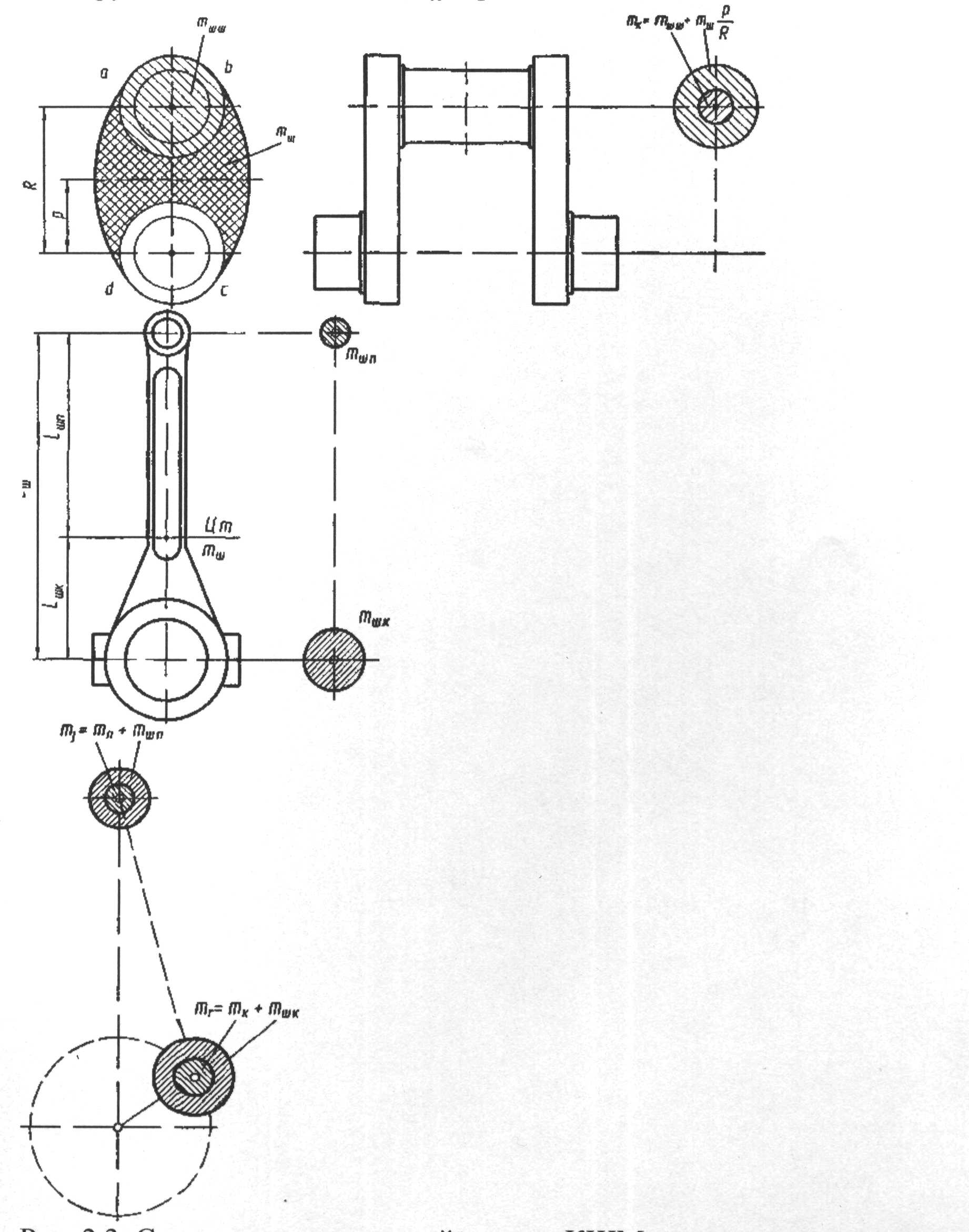

Приведение масс частей КШМ Все движущиеся части КШМ по характеру их движения можно подразделить на три группы: 1. Детали, совершающие прямолинейное возвратно-поступательное движение вдоль оси цилиндра – поршневая группа. Эквивалентная масса поршневой группы m п сосредоточена на оси поршневого пальца.

2. Части коленчатого вала, совершающие вращательное движение, неуравновешенная масса m к которых сосредоточена на оси кривошипа. 3. Детали, совершающие сложное плоскопараллельное движение – шатунная группа, заменяемая эквивалентной массой m ш. Неуравновешенная масса коленчатого вала m к, приведенная к оси шатунной шейки (кривошипа), складывается из массы шатунной шейки m ш.ш. и массы средней части щеки m щ по контуру abcd, имеющей центр тяжести на радиусе r. Массу шатунной группы m ш заменяют двумя массами, одна из которых (m ш.п.) сосредоточена на оси поршневого пальца, а другая (m ш.к.) – на оси кривошипа. Для большинства существующих конструкций автотракторных двигателей m ш.п. = (0,2 – 0,3) m ш, m ш.к. = (0,7 – 0,8) m ш. При расчетах принять следующие значения:

m ш.п. = 0,275 m ш; m ш.п. = 0,275·2,85=0,77кг.

m ш.к. = 0,725 m ш; m ш.к. = 0,725·2,85=2,06кг.

Таким образом, система сосредоточенных масс, динамически эквивалентная КШМ, включает: массы, совершающие возвратно-поступательные движения

m j = m п + m ш.п; m j = 2,37 + 0,77=3,14кг.

массы, совершающие вращательное движение вокруг оси вала

m r = m к + m ш.к. m r = 3,06+ 2,06=5,12кг..

Для приближенного определения значений m п, m ш и m к можно использовать конструктивные массы m/ = m/Fп, приведенные в таблице 5.3

Таблица 5.3 - Конструктивные массы элементов КШМ

Рисунок 5.1- Создание динамической модели КШМ Силы инерции Сила инерции от возвратно-поступательно движущихся масс P j = – m j × j. Для построения кривой изменения силы инерции в зависимости от угла поворота коленчатого вала, необходимо определить удельную силу инерции, МПа:

Результаты расчета удельной силы инерции возвратно-поступательно движущихся масс для тех же положений кривошипа (углов j), для которых определялись р г, заносим в гр. 3 табл. 2.2 Центробежная сила инерции вращающихся масс не зависит от угла поворота кривошипа.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 3485; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.122.162 (0.05 с.) |

; (5.1)

; (5.1) , (5.2)

, (5.2) ; (5.3)

; (5.3) рад/с.

рад/с. ; (5.4)

; (5.4) м/с.

м/с. ; (5.5)

; (5.5) м/с.

м/с. .

. =94:

=94: ; (5.8)

; (5.8) м/с2.

м/с2.

; (5.9)

; (5.9) мм,

мм, (5.10)

(5.10) .

. ; (5.13)

; (5.13) мм2

мм2 ; (5.14)

; (5.14) град/мм

град/мм

. (5.15)

. (5.15)