Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Железнодорожного транспорта.⇐ ПредыдущаяСтр 14 из 14

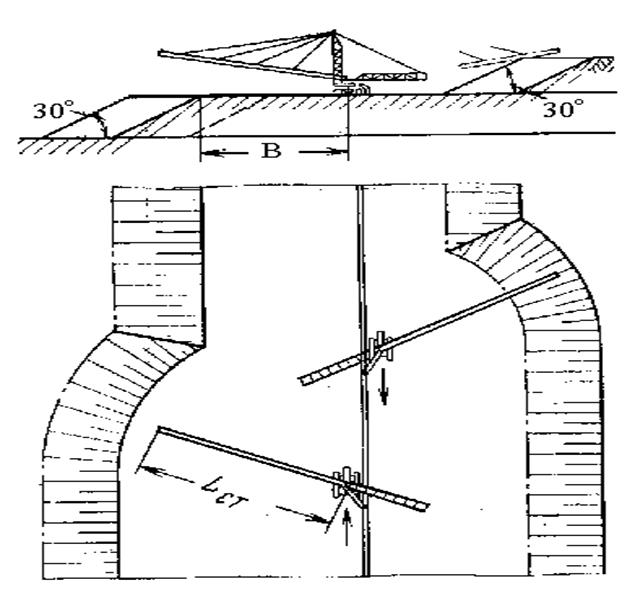

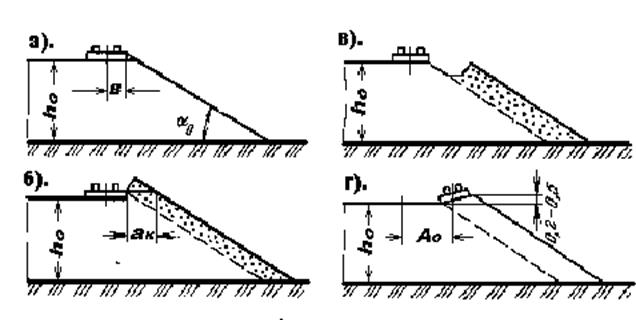

а) экскаваторное отвалообразование. При железнодорожном транспорте для складирования пород на отвалах применяются мехлопаты, драглайны, отвальные плуги, абзетцеры и бульдозеры. Экскаваторное отвалообразование при использовании железнодорожного транспорта является наиболее распространенным (на его долю приходится 85 90%). Работа отвальных экскаваторов состоит в экскавации породы, разгружаемой из думпкаров, и укладке её в отвал. В настоящее время на отвалах широко применяют одноковшовые экскаваторы – механические лопаты. При использовании мехлопаты отвальный уступ разделяется на два подуступа. Мехлопата размещается на кровле нижнего подуступа, на которую производится разгрузка породы из думпкаров. Транспортные пути располагаются на кровле верхнего подуступа. Для удобства приема и последующей экскавации разгружаемой породы из думпкаров, экскаватор на кровле нижнего подуступа образует специальную приемную емкость (канаву) длиной, равной полуторной или двойной длине думпкара и глубиной 0,8 – 1 м. Состав на отвал подается вагонами вперед. В приемную емкость, как правило, разгружаются думпкары поочередно. Укладка породы экскаватором в отвал производится в трех направлениях: вперед по ходу в нижний подуступа, по ходу – по фронту отвального уступа под откос нижнего подуступа и назад в верхний подуступ. В зависимости от физико-механических характеристик пород, укладываемых в отвал и пород основания отвала применяют две схемы организации работы экскаватора на отвале. 1. Если складируемые породы и породы основания отвала устойчивы, укладка производится одновременно в верхний и нижний подуступы отвала. После заполнения отвальной заходки экскаватор возвращается в первоначальное положение и начинает отсыпку новой заходки.

2. Если складируемые породы и породы основания отвала устойчивы, укладка производится одновременно в верхний и нижний подуступы отвала. После заполнения отвальной заходки экскаватор возвращается в первоначальное положение и начинает отсыпку новой заходки. 3. В случае слабоустойчивых пород при прямом ходе экскаватора (от обменного пункта к тупику) производится отсыпка только нижнего подуступа. При обратном ходе экскаватор укладывает породу в верхний подуступ. Данная схема исключает холостой ход экскаватора. При этом повышается устойчивость отвала, так как экскаватор при обратном ходе движется по уплотненной породе нижнего подуступа, что сводит к минимуму возможность оползневых явлений.

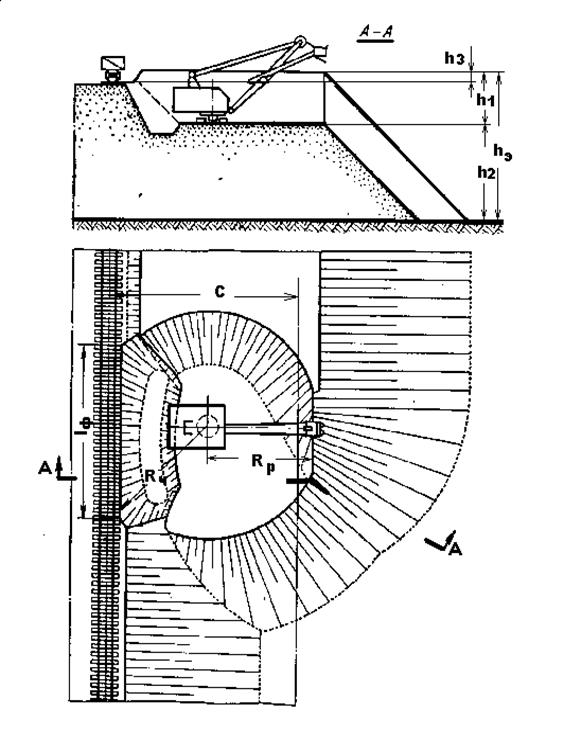

4. Рациональная высота отвального уступа зависит в основном от физико-механических характеристик складируемых пород и пород основания отвалов, рельефа поверхности, параметров экскаваторов и составляет на м равнине - м, в горной местности 70 м. Высота верхнего подуступа зависит от емкости ковша экскаватора и общей высоты отвала и составляет 4 – 6 м и 6 – 8 м соответственно для экскаваторов ЭКГ-4,6 и ЭКГ-8и. Шаг переукладки отвальных путей зависит от линейных параметров экскаватора и определяется по формуле:

где Rч и Rр –соответственно радиус черпания и разгрузки экскаватора, м. Кп = 0,85 – 0,9 коэффициент использования линейных параметров экскаватора. Для экскаваторов ЭКГ-4,6 и ЭКГ-8и шаг переукладки составляет соответственно 25 и 30 метров. Оптимальная длина отвальных тупиков, обеспечивающая наиболее экономичное использование горного и транспортного оборудования, устанавливается на основе технико-экономических расчетов и составляет 1500- 2000 метров. При мелкокусковых, сыпучих и мягких породах для механизации отвальных работ применяют также драглайны, которые более безопасны в работе по сравнению с механическими лопатами. Это объясняется меньшим удельным давлением на грунт и расположением экскаватора на значительном расстоянии от бровки откоса. Отвалообразование с использование драглайнов незначительно отличается от отвалообразования с использованием мехлопат. Применяемые схемы отвалообразования с использованием мехлопат. Применяемые схемы отвалообразования с использованием драглайнов различаются числом тупиков, обслуживаемых драглайном, способом отсыпки отвальных ярусов и порядком их заполнения. Ширина отвальной заходки больше, чем при использовании мехлопат, и изменяется в пределах 30 – 100 м. Увеличение ширины заходки приводит к значительному уменьшению объемов (в 3 – 6 раз) путепереукладочных работ. Недостатками драглайнового отвалообразования являются сложность работы при тумане, снегопаде, сильном ветре, большие капитальные затраты на приобретение экскаваторов. На отвалах широко используются экскаваторы типа ЭШ с ковшом вместимостью до 20 м3.

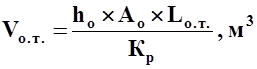

Высота отвального уступа (hо), шаг переукладки отвальных путей и длина Lо.т. отвального тупика являются основными параметрами отвала. При установленных основных параметрах отвала, обычные его параметры определяются по следующим формулам: 1. Приемная способность отвального тупика (по объему в целике) между двумя переукладками путей:

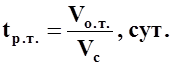

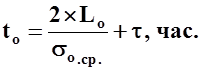

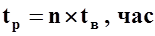

2. Продолжительность tр.т . работы отвального тупика между двумя переукладками путей:

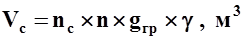

где Vc - суточная приемная способность (по объему в целике) отвального тупика, м3;

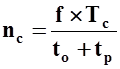

где nc – число составов, разгружаемых в сутки;

f = 0,85 0,95 – коэффициент учитывающий неравномерность работы отвала;

где

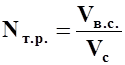

3. Число отвальных тупиков в работе:

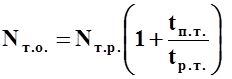

4. Число тупиков на отвале:

где Использование мехлопат на отвалах возможно при складировании пород любой категории крепости. б). плужное отвалообразование Плужное отвалообразование предшествовало экскаваторному, но из-за небольшой производительности было в основном заменено экскаваторным. Плужное отвалообразование находит применение на карьерах с небольшим объемом скальных вскрышных пород при наличии большого числа тупиков, расположенных на разных горизонтах. Процесс плужного отвалообразования включает выполнение следующих операций: разгрузку породы из думпкаров под откос отвального уступа, профилирование откоса уступа (вспашка), планировку поверхности отвала и передвижку пути. Разгрузка думпкаров производится по всей длине отвального тупика. В зависимости от устойчивости откоса думпкары могут разгружаться по одному, группами и одновременно все. Часть разгружаемой породы скатывается по откосу, а большая часть (до 70%) остается на откосе и препятствует разгрузке следующих составов. Для сбрасывания вниз оставшейся на откосе породы производится профилирование откоса отвала отвальным плугом. Разгрузка думпкаров и профилирование откоса отвала обычно производится несколько раз. После заполнения отвального тупика тем же отвальным плугом производится планировка поверхности отвала

.Планировка выполняется с таким расчетом, чтобы спланированная поверхность была выше старой трассы на, -, м для компенсации неизбежной просадки пути при движении локомотивосоставов. Профилирование откоса и планировка отвала выполняется плугом за несколько проходов вдоль отвального тупика. Рабочими органами отвального плуга являются выдвижные лемехи и крылья. Отвальные, плуги выпускаются прицепные и самоходные (с вылетом крыльев до 7,5 м). Передвижка путей на плужных отвалах отвалах осуществляется путепередвигателями цикличного действия без разборки на звенья.

Максимальный шаг передвижки пути определяется по формуле:

где

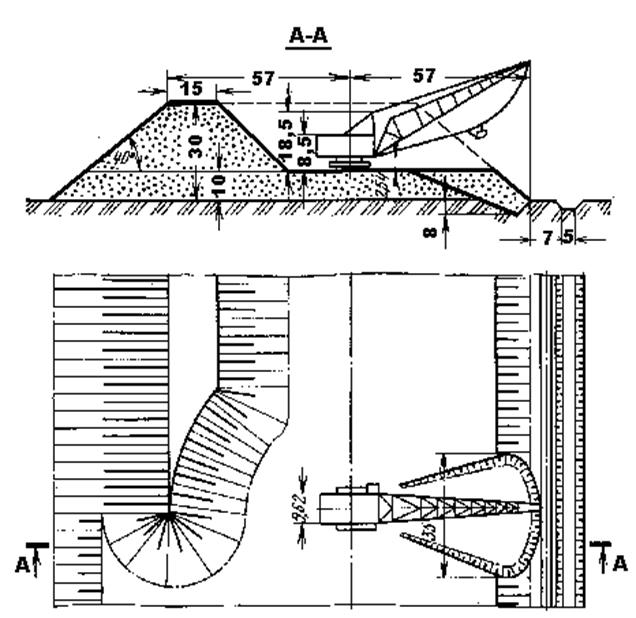

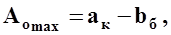

в). бульдозерное отвалообразование. В связи с созданием бульдозеров мощностью 220 кВт и более на карьерах с железнодорожным транспортом начали применять бульдозерное отвалообразование. При этом способе отвалообразования отвальный уступ разделяется на два подуступа. Порода разгружается на кровлю нижнего подуступа (транспортные пути располагаются на кровле верхнего подуступа) и бульдозерами перемещается к его откосу. Высота верхнего подуступа принимается такой, чтобы разгруженная из думпкара порода была ниже уровня пути, т.е. должна быть в пределах 1,5 – 2,5 м. Расстояние от внешнего конца шпал до верхней бровки верхнего подуступа должна быть не менее 1 м. Высота нижнего подуступа принимается по условию устойчивости его откоса. Ширина отвальной заходки (шаг переукладки путей) определяется производительностью бульдозера, объемом вскрыши, поступающим на отвал, полезной массой поезда, схемой путевого развития на отвале и затратами на передвижку отвальных путей. Экономически целесообразная ширина отвальной заходки изменяется в пределах 30-70 м. Рациональная длина отвального тупика находится в пределах 1,2 – 1,5 км. Различаю торцевую, фронтальную и комбинированную схемы бульдозерного отвалообразования. При торцевой схеме складирование породы осуществляется диагональными проходами бульдозера. Длина фронта разгрузки равна длине локомотивосостава и более. При фронтальной схеме порода перемещается по кратчайшему расстоянию (по нормали к фронту отвала), Может работать один или несколько бульдозеров. Схема применяется при отсыпке нижнего подуступа. В случае комбинированной схемы порода перемещается минимум двумя бульдозерами, технологические функции которых строго разграничены. Первый бульдозер с поворотным лемехом перемещает породу из навала на небольшое расстояние в промежуточное положение, создавая фронт для разгрузки очередного локомотивосостава и для второго бульдозера с неповоротным лемехом. Второй бульдозер по кратчайшему расстоянию перемещает породу под откос уступа. Схема характеризуется высокой производительностью и применяется при отсыпке нижнего подуступа.

Достоинствами бульдозерного отвалообразования являются: 1. Независимость шага переукладки путей от линейных параметров бульдозера. 2. Высокая приемная способность отвального тупика. 3. Небольшие капитальные и эксплуатационные затраты. Недостатки: 1. Зависимость производите6льности бульдозера от климатических условий, расстояния транспортирования и типа складируемых пород. 2. Повышенный износ ходовой части бульдозера и большой расход ГСМ. Бульдозерный способ отвалообразования целесообразно применять на отвалах высотой более 20 м при складировании при складировании мягких и полускальных пород, хорошо раздробленных. Эффективность бульдозерного отвалообразования еще более повышается при внедрении бульдозеров мощностью 350 – 500 кВт. В аналогичных технологических схемах вместо бульдозеров (или в сочетании с ними) на отвальных работах могут эффективно применяться погрузчики.

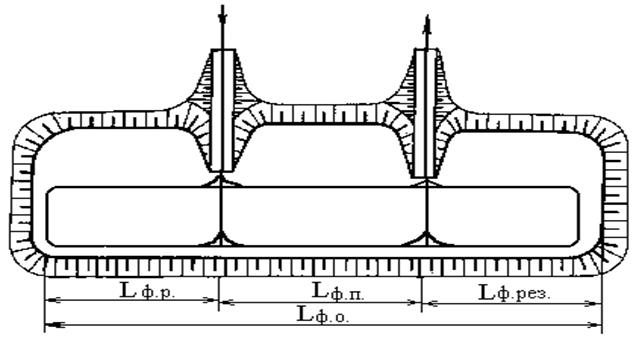

§ 9.4. Отвалообразование при применении Автотранспорта. При транспортировании вскрыши на отвал автосамосвалами применяется бульдозерное отвалообразование. Процесс отвалообразования в этом случае включает разгрузку автосамосвалов на верхней площадке отвального уступа, перемещения пород под откос уступа, планировку поверхности отвала, ремонт и содержание автодорог. Заполнение отвала осуществляется периферийным или площадным способом. В первом случае автосамосвалы разгружаются по фронту работ прямо под откос (при устойчивых породах) или на расстоянии 3 – 5 м от откоса. Затем порода бульдозерами перемещается под откос. Бульдозерный отвал в этом случае развивается в плане. При площадном способе автосамосвалы разгружаются по всей площади отвала. Поверхность отвала планируется бульдозерами, а затем укатывается катками. После этого отсыпается следующий слой и т.д. Бульдозерный отвал в этом случае развивается по вертикали. Более экономичным является периферийный способ, при котором меньше планировочных и дорожных работ. Площадной способ используется редко (в основном при складировании малоустойчивых мягких пород) При периферийном способе для безопасности у верхней бровки уступа отвала устанавливаются деревянные или металлические упоры для задних колес автосамосвалов (иногда вместо упоров насыпают вал породы высотой 0,5 –0,8 м и шириной 2 – 2,5 м). Кроме того поверхность бульдозерного отвала должна иметь уклон 4 - 5˚ в сторону центра отвала. Высота бульдозерных отвалов на равнинной местности изменяется в широких пределах и ограничивается в основном физико-техническими характеристиками пород. Для скальных пород она составляет 30 – 35 м, для песчаных 15 – 20 м, для глинистых 10 – 15 м. Бульдозерный отвал обычно состоит из трех участков равной длины по фронту разгрузки. На первом участке ведется разгрузка, на втором – планировочные работы, третий участок – резервный. По мере развития горных работ назначение участков меняется.

Необходимая площадь под отвал определяется по формуле:

где

Схема бульдозерного отвала: Lф.о., Lф.р., Lф.п., Lф.рез.- соответственно длина фронта отвала, разгрузки, планировки, резервного.

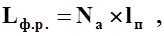

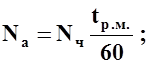

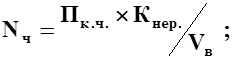

Длина фронта разгрузки (м)

где

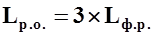

Длина (м) отвального фронта

Рабочий парк бульдозеров

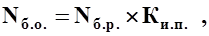

Инвентарный парк бульдозеров на отвале определится по формуле:

где

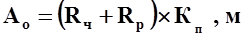

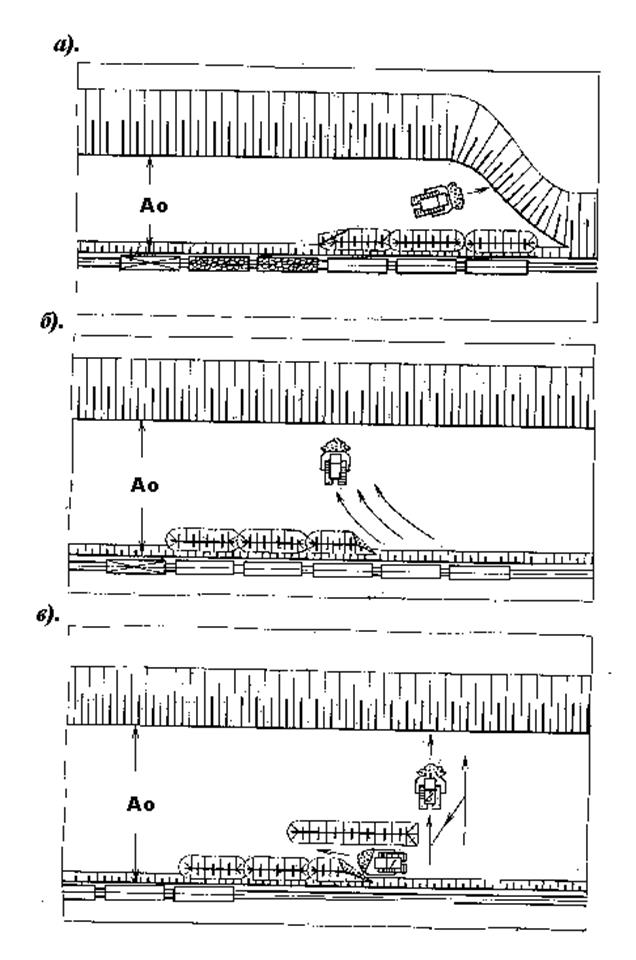

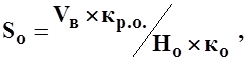

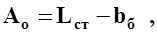

§ 9.5 Отвалообразование при применении Конвейерного транспорта. При транспортировании вскрыши ленточными конвейерами отвалообразование, как правило, осуществляется консольными ленточными отвалообразователями. Процесс отвалообразования с использованием консольных ленточных отвалообразователей включает следующие основные операции: прием, транспортирование и укладку породы в отвал; - планировку поверхности отвала; - передвижку ленточных конвейеров. Техническое отвальное оборудование включает отвальный ленточный конвейер и консольный ленточный отвалообразователь, который принимает породу с отвального конвейера и укладывает её в отвал. С целью увеличения приемной способности отвала (без передвижки отвального конвейера) между отвалообразователем и отвальным конвейером устанавливается ленточный перегружатель. Породу в отвал можно отсыпать в один и в два яруса. В случае двухярусного отвала вначале отсыпается нижний ярус, а при обратном ходе (без передвижки конвейеров) – верхний. Отвальная заходка отсыпается путем поворота отвальной консоли в горизонтальной плоскости. При использовании консольных ленточных отвалообразователей фронт работ может развиваться как по веерной так и по параллельной схеме. Поверхность отвалов планируется бульдозерами, а отвальные ленточные конвейера передвигаются турнодозерами. Высота отвала, образуемого консольным ленточным отвалообразователем, зависит от физико-технических характеристик пород и линейных параметров отвалообразователя. При двухъярусной отсыпки она составляет 50 – 70 и 35 – 40 м соответственно для сухих и влажных рыхлых пород. Ширина отвальной заходки зависит от линейных параметров отвалообразователя, устойчивости пород и определяется по формуле:

где

Схема отсыпки отвала консольными Отвалообразователями Использование консольных отвалообразователей в комплексе с ленточными конвейерами и многоковшовыми экскаваторами позволяет осуществить автоматизацию процессов перемещения и отвалообразования вскрышных работ.

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 492; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.83.150 (0.051 с.) |

- объем вскрыши, перевозимой одним составом;

- объем вскрыши, перевозимой одним составом;

- число часов работы тупика в сутки;

- число часов работы тупика в сутки; - время обмена поезда на отвале, час;

- время обмена поезда на отвале, час; - время разгрузки поезда, час.

- время разгрузки поезда, час.

- расстояние от обменного пункта до середины отвального тупика, км.;

- расстояние от обменного пункта до середины отвального тупика, км.; - средняя скорость движения поезда по отвальным путям, км/час;

- средняя скорость движения поезда по отвальным путям, км/час; -время на связь, час.

-время на связь, час.

- число думпкаров в составе;

- число думпкаров в составе;  - время разгрузки думпкара, час.

- время разгрузки думпкара, час.

- среднесуточный объем вскрыши, поступающей на отвал, м3.

- среднесуточный объем вскрыши, поступающей на отвал, м3.

- продолжительность переукладки пути на отвальном тупике, сутки.

- продолжительность переукладки пути на отвальном тупике, сутки.

- вылет главного крыла плуга, м;

- вылет главного крыла плуга, м;  - безопасное расстояние от оси пути до верхней бровки откоса (берма безопасности), м.

- безопасное расстояние от оси пути до верхней бровки откоса (берма безопасности), м.

- объем вскрыши подлежащий размещению в отвале, м3;

- объем вскрыши подлежащий размещению в отвале, м3;  = 1,1 – 1,2 – остаточный коэффициент разрыхления породы в отвале;

= 1,1 – 1,2 – остаточный коэффициент разрыхления породы в отвале;

- высота отвала, м;

- высота отвала, м; - коэффициент, учитывающий использование площади отвала (при одном уступе

- коэффициент, учитывающий использование площади отвала (при одном уступе

= 18–20 – ширина полосы по фронту, занимаемая автосамосвалом, м;

= 18–20 – ширина полосы по фронту, занимаемая автосамосвалом, м;  - число одновременно разгружающихся автосамосвалов;

- число одновременно разгружающихся автосамосвалов;

= 1,5 – 2,0 – продолжительность разгрузки и маневрирования автосамосвала, мин.;

= 1,5 – 2,0 – продолжительность разгрузки и маневрирования автосамосвала, мин.;

- часовая производительность карьера по вскрыше, м3;

- часовая производительность карьера по вскрыше, м3; = 1,25 – 1,5 – продолжительность разгрузки и маневрирования автосамосвала, м;

= 1,25 – 1,5 – продолжительность разгрузки и маневрирования автосамосвала, м;  -объем вскрыши, перевозимый автосамосвалом за рейс,м3.

-объем вскрыши, перевозимый автосамосвалом за рейс,м3.

- сменный объем бульдозерных работ, м3;

- сменный объем бульдозерных работ, м3;  - сменная производительность бульдозера, м3;

- сменная производительность бульдозера, м3;

- продолжительность смены, ч;

- продолжительность смены, ч;  = 0,5 – 0,7 – коэффициент заваленности отвала породой.

= 0,5 – 0,7 – коэффициент заваленности отвала породой.

= 1,3 – 1,4 коэффициент инвентарного парка бульдозеров.

= 1,3 – 1,4 коэффициент инвентарного парка бульдозеров.

- высота стрелы отвалообразователя, м;

- высота стрелы отвалообразователя, м;