Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Краткий анализ технологического процесса и основного механического оборудования цеха.Стр 1 из 8Следующая ⇒

Введение. Потребность в прокатном производстве продолжает расти и объясняется тем, что прокатка из всех способов обработки металлов пользуется наибольшим распространением вследствие непрерывности процесса, высокой производительности и возможности получения изделий самой разнообразной формы и улучшенного качества. Прокатные изделия как из стали, так и из цветных металлов (листы, полосы, ленты, различные сортовые профили, трубы, заготовки деталей машин) являются наиболее экономичным продуктом – конечным для металлургических предприятий и исходным в машиностроении, строительстве и других отраслях народного хозяйства. Анализ структуры себестоимости различных видов стального проката свидетельствует, что 80 – 95 % затрат приходится на исходный металл, т.е. слитки и только 5 – 20 % составляют расходы по переделу стальных слитков и заготовок в готовую продукцию. Доля затрат по переделу в прокат слитков из цветных металлов ещё меньше. Из этих цифр следует, что проблема снижения материальных затрат по производству проката должна прежде всего решаться в направлении экономии металла, в результате улучшения его физических и механических свойств и производства таких видов Потребность в прокатном производстве продолжает расти и объясняется тем, что прокатка из всех способов обработки металлов пользуется наибольшим распространением вследствие непрерывности процесса, высокой производительности и возможности получения изделий самой разнообразной формы и улучшенного качества. Прокатные изделия как из стали, так и из цветных металлов (листы, полосы, ленты, различные сортовые профили, трубы, заготовки деталей машин) являются наиболее экономичным продуктом – конечным для металлургических предприятий и исходным в машиностроении, строительстве и других отраслях народного хозяйства. Анализ структуры себестоимости различных видов стального проката свидетельствует, что 80 – 95 % затрат приходится на исходный металл, т.е. слитки и только 5 – 20 % составляют расходы по переделу стальных слитков и заготовок в готовую продукцию. Доля затрат по переделу в прокат слитков из цветных металлов ещё меньше. Из этих цифр следует, что проблема снижения материальных затрат по производству проката должна прежде всего решаться в направлении экономии металла, в результате улучшения его физических и механических свойств и производства таких видов проката, которые давали бы возможность снижать конструктивную и технологическую металлоёмкость машин, строительных конструкций и других металлопотребляющих объектов.

Поэтому необходимо одновременно с увеличением объёмов производства металлов значительно улучшить качество и расширить сортамент продукции чёрной металлургии. За счёт повышения качества металлоизделий можно существенно снизить удельный расход стали и этим уменьшить капитальные затраты, необходимые для удовлетворения нашей страны металлом. проката, которые давали бы возможность снижать конструктивную и технологическую металлоёмкость машин, строительных конструкций и других металлопотребляющих объектов. Поэтому необходимо одновременно с увеличением объёмов производства металлов значительно улучшить качество и расширить сортамент продукции чёрной металлургии. За счёт повышения качества металлоизделий можно существенно снизить удельный расход стали и этим уменьшить капитальные затраты, необходимые для удовлетворения нашей страны металлом.

Общая часть. Раздел 2.Специальная часть. Выбор исходных данных. Таблица 2. Исходные данные.

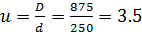

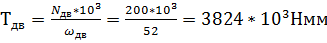

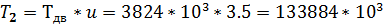

Кинематический расчет. Диаметр колеса D=875; Диаметр шестерни d=250; Угловая скорость ω=52 1/с.

Организация производства. Планирование ремонтов. Годовой график ремонта оборудования. Текущий ремонт выполняется с целью восстановления исправности (работоспособности), а также для поддержания эксплуатационных показателей. Текущий ремонт непродолжителен. Он должен быть закончен в течение небольшого промежутка времени, отведенного по графику (ремонтная смена, ремонтные сутки и т. д.). В объем текущего ремонта входит: разборка отдельных узлов механизма в пределах отведенного времени для ремонта; замена отдельных быстро изнашивающихся узлов и деталей; промывка и чистка отдельных узлов механизма, требующих небольшого объема работ; замена масла, регулировка механизмов, устранение повышенных зазоров, крепеж всего агрегата и т. п.

Все случайные изменения в графике, связанные с назначением других ответственных лиц или переносом сроков ремонта, должны оформляться соответствующим документом. Текущие ремонты могут проводиться, в зависимости от установленного в цехе порядка, по ремонтным ведомостям, или по записям в агрегатном журнале. Для проведения текущих ремонтов руководством цеха в разрезе годового графика ремонтов составляется месячный график, который должен быть согласован с главным механиком, главным энергетиком и утвержден главным инженером завода. По ряду машин и механизмов руководящими органами установлены директивные нормы остановки оборудования для проведения текущих ремонтов. Например, для грузоподъёмных машин ревизии компенсирующих с промежуточным диском муфт необходимо производить не реже одного раза в месяц, остальных муфт — не реже одного раза в 45 дней, тормозов — не реже одного раза в 2—3 месяца и т. д., что должно быть учтено при составлении и утверждении графика ремонтов. Текущий ремонт может производиться как методом узлового, так и индивидуального ремонта. Каждый текущий ремонт совмещается с осмотром и является подготовкой к следующему ремонту. Как правило, на основании осмотра, проведенного в период текущего ремонта, составляется ремонтная ведомость, служащая документом для подготовки к следующему ремонту. Ремонтная ведомость не составляется только в том случае, если после ремонта не обнаружено дефектов, подлежащих устранению в ближайший ремонт. В этом случае в акте приемки ремонта или в ремонтном журнале делается соответствующая запись. Работа оборудования с дефектами, не обеспечивающими бесперебойную работу до следующего планового ремонта, запрещается. На каждый текущий ремонт должен составляться утвержденный начальником цеха план организации работ, в котором должны быть отражены все требования, указанные в подразделе «Основные правила безопасности при организации ремонтных работ»). Обычно для однотипных машин и механизмов составляют типовые бланки проектов организации работ, в которых указываются постоянно действующие положения, соблюдение которых необходимо при ремонтах данного типа машин, а также имеются разделы (графы) для записи положений, меняющихся при отдельных ремонтах. Наличие типовых бланков для составления планов организации ремонтов облегчает оперативное составление этих планов. Планы организации работ, как правило, рассматриваются с ремонтными бригадами не позднее, чем за сутки до остановки агрегатов на ремонт. Работа на непринятом после ремонта оборудовании запрещается.

Капитальный ремонт выполняется для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые. В состав работ по капитальному ремонту входят также работы по модернизации оборудования и внедрению новой техники, выполняемые по заранее разработанным и утвержденным проектам. Капитальным считается ремонт оборудования с установленной периодичностью не менее одного года, при котором как правило, производится полная разборка агрегата, замена или восстановление всех изношенных деталей, узлов и других конструктивных элементов, ремонт базовых деталей и фундаментов, сборка, выверка, регулировка и опробование в холостую и под нагрузкой. При капитальном проводятся следующие работы: подетальная разборка всех механизмов и узлов машины с заменой поврежденных и изношенных деталей; ремонт или замена металлоконструкций машины, предохранительных кожухов и ограждений; ремонт фундамента под машиной; проверка работы всех механизмов после окончания ремонта. Перед проведением капитального ремонта составляется техническая документация: ремонтная ведомость, ведомость дефектов, составляется акт-допуск и наряд-допуск на проведение работ. Составляется также порядок работ и технологическая таблица ремонта машины. Техническая документация передается на руки структурным подразделениям, которые будут непосредственно выполнять запланированный капитальный ремонт машины. Таблица 4. Переодичность и продолжительность ремонтов эксцентриковых ножниц.

Количество текущих ремонтов за год. Т=РЦ/МПТ1*ПК-К=11 (101) Где РЦ – ремонтный цикл, месяцы. МПТ1 – межремонтный период Т1, месяцы. ПК – переодичность капитальных ремонтов, годы. К – капитальный ремонт. Т=3*12/1*3-1=11 Количество текущих ремонтов Т2 Т2=РЦ/МПТ2*ПК-К (102) где МПТ2 – межремонтный период ремонта Т2, месяцы Т2=3*12/6*3-1=1 Количество текущих ремонтов Т1. Т1=Т-Т2=11-1=10 (103) Простои эксцентриковых ножниц в ремонтах за год. Т1=10*8=80 (104) Т2=1*16=16 (105) К=1*48=48 (105)

Охрана окружающей среды. Очистка сточных вод на территории ЛПЦ-8. Используется два типа очистки сточных вод: локальная очистка и общая очистка. Локальная очистка подразумевает очистку воды на месте ее использования, после этого типа очистка сточные воды повторно используются, извлеченные из воды отходы также идут на производство. Общая очистка сточных вод подразумевает очистку воды, которая впоследствии будет сброшена в тот или иной водоем. Основным различием между локальной и общей очисткой сточных вод являются предъявляемые к конечному качеству воды требования: локальная очистка позволяет проводить менее затратные и менее глубокие меры водоочистки в то время как вода после общей очистки должна соответствовать всем нормам ГОСТа. Таким образом, после локальной очистки воды может содержать те или иные нежелательные примеси, если их наличие не влияет на повторное использование воды.

Разделяют два основных типа мер локальной и общей очистки сточных вод: регенерационные и деструктивные методы. Как и следует из названия, первые методы очистки сточных вод позволяют извлечь из воды ценные примеси, которые могут быть повторно использованы в производстве, в то время как деструктивные методы очистки сточных вод тем или иным способом разрушают эти примеси, делая их безвредными. В локальной очистке сточных вод предпочтение отдается регенерационным методам, благодаря которым становится возможным повторное использование ценных продуктов. В качестве регенерационных мер очистки сточных вод на могут быть использованы следующие технологии водоочистки: механическая очистка, включающая в себя фильтрацию, отстаивание, флотацию, процеживание; химические методы вроде коагуляции и флотации; электрокоагуляции и другие методы. В общей очистке сточных вод допускаются деструктивные методы, которые полностью разрушают все содержащиеся в воде примеси. Это связано с высокими требованиями и нормами качества сбрасываемых сточных вод, наличие разного рода загрязнителей в которых не допускается. Регенерационные методы зачастую не позволяют извлечь из воды весь содержащийся в воде загрязнителей, тогда используются деструктивные методы. Для экономии и снижения расходов в общей очистке сточных вод зачастую производится комплексная очистка, которая позволяет использовать одновременно оба метода очистки. Таким образом сначала проводятся регенерационные меры очистки сточных вод, во время которых из воды извлекаются все возможные ценные продукты, далее производится деструктивная очистка сточных вод, во время которых из воды удаляются остаточные количества загрязнителей. Наиболее распространенной мерой деструктивной очистки сточных вод является химическая очистка воды. Химическая очистка сточных вод подразумевает обработку воды теми или иными химическими реагентами, обладающими различными видами действия. Так, например, различают такие методы как флокуляция и коагуляция и иные методы вроде окисления растворенных веществ. При применении химичских методов, полностью исключается попадание в воду используемых ингибиторов коррозии.

Коагуляция — это процесс укрупнения частиц загрязнителя, во время которого под воздействием коагулянта мельчайшие частицы загрязнителя слипаются между собой, образуя более крупные частицы. Очистка сточных вод промышленных предприятий методом коагуляции подразумевает использование дополнительных механических фильтров, которые удалят из воды образовавшийся осадок. Так, например, для очистки сточных вод на предприятиях с равным успехом могут быть использованы и метод отстаивания, и метод механической фильтрации. Флокуляция — это процесс во многом сходный с коагуляцией, который своей целью имеет ускорение процесса хлопьеобразования и образования нерастворимого осадка. Также, как и коагуляция, флокуляции как мера очистки сточных вод на предприятиях применяется в сочетании с такими механическими мерами очистки воды как отстаивание и фильтрация. Еще одной мерой химической очистки сточных вод является введение в воду различных реагентов, которые выводят в осадок растворенные примеси. Для удаления растворенного железа используются мощные окислители, а для химического умягчения воды используется известь. Проникновение в очищенную воду ингибиторов кислотной корозии, полностью исключается. Противопожарные меры. Пожароопасность цеха категория Г. Категория пожароопасности Г присваивается производствам, технологический цикл которых сопряжен с обработкой негорючих веществ и материалов. Фактор пожароопасности на производствах категории Г обусловлен тем, что, будучи в горячем, раскаленном либо расплавленном состоянии, негорючие вещества выделяют лучистое тепло, искры либо пламя. Использование топлива — ещё одно основание для присвоения производству категории Г по пожароопасности. Категория Г по пожароопасности имеет место быть, если на производстве сжигаются, либо утилизируются горючие газы, жидкости, твердые вещества. Система мероприятий по обеспечению пожарной безопасности в организациях и учреждениях складывается из трех основных групп: 1. Мероприятия по установлению противопожарного режима. 2. Мероприятия по определению и поддержанию надлежащего противопожарного состояния во всех зданиях, сооружениях, помещениях, участках, площадках, кабинетах, отдельных местах и точках. 3. Мероприятия по контролю, надзору за выполнением правил пожарной безопасности при эксплуатации, ремонте, обслуживании зданий, сооружений, помещений, коммунальных сетей, оборудования, инвентаря и т. п. Противопожарный режим: регламентирование или установление порядка проведения временных огневых и других пожароопасных работ; определение порядка обесточивания электрооборудования в случае пожара; оборудование специальных мест для курения; установление порядка уборки горючих отходов, пыли, промасленной ветоши, специальной одежды в мастерских по ремонту и обслуживанию автомобильной и другой техники; определение мест и допустимого количества взрывопожароопасных веществ, единовременно находящихся в помещениях, на складах; установление порядка осмотра и закрытия помещений после окончания работы; определение действий персонала, работников при обнаружении пожара; установление порядка и сроков прохождения противопожарного инструктажа и занятий по пожарно-техническому минимуму; запрет на выполнение каких-либо работ без проведения соответствующего инструктажа. Противопожарный режим на предприятии устанавливается распорядительным документом руководителя предприятия. Поддержание надлежащего противопожарного состояниявключает: приобретение и сосредоточение в установленных местах соответствующего количества первичных средств пожаротушения; оборудование зданий, помещений автоматической системой сигнализации и пожаротушения; поддержание в исправном состоянии пожарных кранов, гидрантов, оснащение их необходимым количеством пожарных рукавов и стволов; поддержание чистоты и порядка на закрепленных территориях; поддержание наружного освещения на территории в темное время суток; оборудование учреждения системой оповещения людей о пожаре, включающей световую, звуковую, визуальную сигнализацию; поддержание дорог, проездов и подъездов к зданиям, сооружениям, складам, наружным пожарным лестницам и водоисточникам, используемым для пожаротушения, всегда свободными для проезда пожарной техники; содержание в исправном состоянии противопожарных дверей, клапанов, других защитных устройств в противопожарных стенах и перекрытиях, а также устройств для самозакрывания дверей; своевременное выполнение работ по восстановлению разрушений огнезащитных покрытий строительных конструкций, горючих отделочных и теплоизоляционных материалов, металлических опор оборудования; поддержание в исправном состоянии прямой телефонной связи с ближайшим подразделением пожарной охраны или центральным пунктом пожарной связи населенных пунктов; недопущение установки глухих решеток на окнах и приямках у окон подвалов; содержание дверей эвакуационных выходов исправными, свободно открывающимися; поддержание в исправном состоянии сети противопожарного водопровода и др.

Список литературы. Основная: 1. Аверьянов О.И. Технологическое оборудование. Учебник для СПО. [Текст] / О.И.Аверьянов.- М.: Инфра. 2011.-228 с.: ил. 2. Покровский Б.С. Ремонт промышленного оборудования. Учебное пособие для СПО [Текст] / Б.С. Покровский.-М.: Академия. 2007.-431с.:ил. 3. Сибикин М. Ю. Технологическое оборудование: Учеб. для СПО [Электр. ресчурс] ЭБС Инфра-М 2011. 4. Кравченко И. Н. Оценка надежности машин и оборудования: Уч.пособ. [Электр. ресурс] ЭБС Лань 2012. Дополнительная: 5. Гулидов И.Н. Оборудование прокатных цехов (эксплуатация, надежность): учеб. пособие для студентов сред. спец. учеб. заведений. [Текст] / И.Н. Гулидов. – М.: Интернет Инжинирг, 2004. 6. Шевакин Ю.Ф. Машины и агрегаты для производства сталеплавильных труб. [Текст] / Ю.Ф. Шевакин, А.П. Коликов, В.П. Романенко, С.В. Самусев. – М.: Интернет Инжиниринг, 2007. 7. Авдеев В.А. Основы проектирования металлургических заводов. Справочное издание. [Текст] / В.А. Авдеев, В.М. Друян, Б.И. Курин. – М.: Интернет Инжиниринг, 2002. 8. Невзоров Л.А. Устройство и эксплуатация грузоподъемных кранов: Учебник для нач. проф. образ. [Текст] / Л.А. Невзоров, Ю.И. Гудков, М.Л. Полосин. – М.: 200. 9. Воронкин Ю.Н. Методы профилактики и ремонта промышленного оборудования: для СПО. [Текст] / Ю.Н. Воронкин. – М.: Академия. 2002.

Введение. Потребность в прокатном производстве продолжает расти и объясняется тем, что прокатка из всех способов обработки металлов пользуется наибольшим распространением вследствие непрерывности процесса, высокой производительности и возможности получения изделий самой разнообразной формы и улучшенного качества. Прокатные изделия как из стали, так и из цветных металлов (листы, полосы, ленты, различные сортовые профили, трубы, заготовки деталей машин) являются наиболее экономичным продуктом – конечным для металлургических предприятий и исходным в машиностроении, строительстве и других отраслях народного хозяйства. Анализ структуры себестоимости различных видов стального проката свидетельствует, что 80 – 95 % затрат приходится на исходный металл, т.е. слитки и только 5 – 20 % составляют расходы по переделу стальных слитков и заготовок в готовую продукцию. Доля затрат по переделу в прокат слитков из цветных металлов ещё меньше. Из этих цифр следует, что проблема снижения материальных затрат по производству проката должна прежде всего решаться в направлении экономии металла, в результате улучшения его физических и механических свойств и производства таких видов Потребность в прокатном производстве продолжает расти и объясняется тем, что прокатка из всех способов обработки металлов пользуется наибольшим распространением вследствие непрерывности процесса, высокой производительности и возможности получения изделий самой разнообразной формы и улучшенного качества. Прокатные изделия как из стали, так и из цветных металлов (листы, полосы, ленты, различные сортовые профили, трубы, заготовки деталей машин) являются наиболее экономичным продуктом – конечным для металлургических предприятий и исходным в машиностроении, строительстве и других отраслях народного хозяйства. Анализ структуры себестоимости различных видов стального проката свидетельствует, что 80 – 95 % затрат приходится на исходный металл, т.е. слитки и только 5 – 20 % составляют расходы по переделу стальных слитков и заготовок в готовую продукцию. Доля затрат по переделу в прокат слитков из цветных металлов ещё меньше. Из этих цифр следует, что проблема снижения материальных затрат по производству проката должна прежде всего решаться в направлении экономии металла, в результате улучшения его физических и механических свойств и производства таких видов проката, которые давали бы возможность снижать конструктивную и технологическую металлоёмкость машин, строительных конструкций и других металлопотребляющих объектов. Поэтому необходимо одновременно с увеличением объёмов производства металлов значительно улучшить качество и расширить сортамент продукции чёрной металлургии. За счёт повышения качества металлоизделий можно существенно снизить удельный расход стали и этим уменьшить капитальные затраты, необходимые для удовлетворения нашей страны металлом. проката, которые давали бы возможность снижать конструктивную и технологическую металлоёмкость машин, строительных конструкций и других металлопотребляющих объектов. Поэтому необходимо одновременно с увеличением объёмов производства металлов значительно улучшить качество и расширить сортамент продукции чёрной металлургии. За счёт повышения качества металлоизделий можно существенно снизить удельный расход стали и этим уменьшить капитальные затраты, необходимые для удовлетворения нашей страны металлом.

Общая часть. Краткий анализ технологического процесса и основного механического оборудования цеха. Технологический процесс цеха ЛПЦ-8: холоднокатаный лист, доставляют из ЛПЦ-5 на железнодорожных вагонах в ЛПЦ-8; лист в рулонах транспортируют к профилегибочному стану с помощью мостового крана; после рулоны устанавливают на подъемно-поворотный стол, с последующей установкой на разматыватель; размотанный рулон попадает в тянущие валки, далее в правильную машину; после ровная полоса попадает на рольганг и транспортируется на участок профилегибочных клетей, где они подвергаются деформации, и готовая продукция подается на летучие ножницы; разрезается на нужные длинны и транспортируется рольгангом на отгрузочный участок; в конце профиль отгружается мостовым краном, в железнодорожные вагоны, с последующей транспортировкой к заказчику: завод по производству ж/д вагонов, завод по производству прицепов на грузовые автомашины марки «Камаз», а так же в строительные организации. Ассортимент выпускаемой продукции ЛПЦ-7: агрегат горячего оцинкования - 1073 т/месяц, агрегат продольной резки - 30266 т/месяц, гнутый профиль - 12244 т/месяц, труба черная - 8331 т/месяц. Основное технологическое оборудование профилегибочного стана 0,5-2,5 состоит из: Разматыватель предназначен для разматывания рулонов при холодной прокатке полосы или ее резке, так же разматывали применяют в агрегатах очистки и отжига. Устройство для размотки полосового металла из рулона содержит раму с направляющими скольжения, вал для размещения барабана, привод вращения вала в виде редуктора и электродвигателя. Редуктор выполнен двухступенчатым с двумя плоскостями разъема. В нижней плоскости разъема размещены подшипники вала барабана, а в верхней плоскости подшипники промежуточного и быстроходного валов, симметрично расположенных относительно вертикальной плоскости, проходящей через ось вала барабана. Нижний корпус редуктора снабжен двумя несущими коробами прямоугольного сечения, симметрично расположенными относительно вертикальной оси барабана и объединенными своими внутренними полостями с полостями редуктора. Наличие коробов обеспечивает надежную опорную базу подвижным частям разматывателя. На одном из коробов размещена станция централизованной смазки, а на другом выполнено место для возможной ее установки. На нижних плоскостях коробов выполнены направляющие скольжения, взаимодействующие с направляющими рамы. Станция снабжена всасывающим трубопроводом, на конце которого установлены два симметрично расположенных фильтра, и нагнетающим трубопроводом, соединенным с элементом подачи смазки для промежуточного и быстроходного валов. Мостовой кран предназначен для транспортировки рулонов от тележки до разматывателя. Состоит из двух основных частей: моста и перемещающейся по нему грузовой тележки. На тележке расположены механизм подъема и механизм передвижения тележки. Кроме основного механизма подъема на тележке может быть установлен вспомогательный механизм, грузоподъемность которого в 3 — 5 раз меньше грузоподъемности основного механизма. Механизмы крана имеют электрический привод. Они обеспечивают три рабочих движения крана для перемещения груза в любую часть цеха: подъем, опускание груза, передвижение грузовой тележки, передвижение моста. Рольганг - устройство для транспортировки грузов, роликовый конвейер, представляющий собой две параллельные стальные направляющие, между которыми устанавливаются приводные ролики. Ролики рольгангов – это вытянутый цилиндр, правильной круглой или конусной формы в сечении, имеющий рабочую поверхность по которой и передвигаются грузы. Не смотря на всю простоту роликов для рольгангов, они имеют довольно сложную конструкцию. Состоят они из корпуса, приводного элемента, подшипников и шпинделя. Процесс правки на многороликовых правильных машинах основан на упруго-пластическом знакопеременном изгибе полосы, движущейся между роликами, расположенными в шахматном порядке. Станина состоит из двух частей: нижней и верхней, соединенных четырьмя стяжными болтами и зафиксированных шпонками. Все ролики установлены на игольчатых подшипниках качения. Верхние рабочие и опорные ролики смонтированы в верхней траверсе, имеющей боковые цилиндрические поверхности. Для повышения качества правки в машине предусмотрены два устройства: для наклона верхней траверсы с роликами и для предварительного прогиба рабочих роликов. Регулирование наклона траверсы достигается при помощи перемещения ее четырьмя нажимными винтами, приводимыми попарно нажимными устройствами с ручным приводом штурвалов; траверса имеет пружинное уравновешивание, причем пружины расположены на стяжных болтах внутри станины. Предварительный прогиб рабочих роликов опорными осуществляется регулированием прижима опорных роликов при помощи винтов, расположенных в верхней и нижней траверсах в местах опор этих роликов. Клеть профилегибочного стана предназначена для пластической деформации листа. Преимущественно для формовки листовых гофрированных профилей, содержащая две станины открытого типа с траверсами, оси горизонтальных валков, установленные каждая в двух подушках на подшипниках, нажимные винты и привод, отличающаяся тем, что она содержит четыре оси, две верхних и две нижних траверсы, два верхних и два нижних нажимных винта и горизонтальную поперечину в каждой из левой и правой станинах, на которую опирается верхняя подушка.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 319; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.185.199 (0.057 с.) |

(2.9)

(2.9) (2.10)

(2.10) (2.11)

(2.11)