Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение, область применения и характеристика детали «Фланец»Содержание книги

Поиск на нашем сайте

Содержание 1 Назначение, область применения и характеристика детали «Фланец» 5 2 Технологический процесс изготовления детали «Фланец» 7 3 Основные параметры детали «Фланец», подлежащие контролю 8 4 Выбор и обоснование применения средств контроля 10 4.1 Выбор средств измерения 10 4.2 Выбор средств контроля 11 4.3 Контроль допусков формы и расположения 12 5 Обработка результатов измерений 18 5.1 Обработка результатов измерений по первой выборке 18 5.2 Обработка результатов измерений по второй выборке 22 5.3 Обработка результатов измерений по третьей выборке 25 6 Статистические контрольные карты 29 6.1 Построение карт размаха по первой выборке 29 6.2 Построение карт размаха по второй выборке 31 6.3 Построение карт размаха по третьей выборке 33 Заключение 36 Список литературы 37 Ссылочные нормативные документы 38 Приложение А 39

Назначение, область применения и характеристика детали «Фланец»

Фланец является промежуточным звеном в каком-либо сборочном узле. Применяется в различных отраслях промышленности для установки, соединений труб, корпусов и других элементов. Фланец изготовлен из титанового сплава ОТ4, который относиться к группе псевдо альфа сплавам. Химический состав материала приведен в таблице 1.

Таблица 1 – Химический состав сплава ОТ4

Титановый сплав ОТ4 обладает высокой жаропрочностью, термически стабилен при длительном нагреве; не обладает способностью к старению, хорошо подвергается обработке сваркой. Механические и физические свойства материала приведены в таблице 2.

Таблица 2 – Механические и физические свойства титанового сплава

Окончание таблицы 2

Технологический процесс изготовления детали «Фланец»

Технологическим процессом называется часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства, т.е. по изменению размеров, формы, свойств материала контроля и перемещения заготовки. Технологический процесс разрабатывается на основании чертежа изделия и отдельных его деталей. Технологический процесс может быть проектным, рабочим, единичным, типовым, стандартным, временным, перспективным, маршрутным, операционным, маршрутно-операционным. В процессе изготовления детали “Фланец” проходит следующие технологические операции:

0010 Заготовительная (Штамповка) 0020 Термообработка 0030 Слесарная 0040 Токарная 0050 Притирочная 0060 Токарная 0070 Токарная 0080 Слесарная 0090 Сверлильно-фрезерная 0100 Слесарная 0110 Шлифовальная 0120 Токарная 0130 Токарная 0140 Слесарная 0150 Шлифовальная 0160 Токарная 0170 Слесарная 0180 Сверлильная 0190 Резьбонарезная 0200 Промыв в топливе 0210 Слесарная 0220 Слесарная 0240 Маркирование 0250 Слесарная 0260 Промыв в растворе 0270 Контроль Выбор и обоснование применения средств контроля

Выбор средств измерения Средства измерения, с помощью которых контролируются параметры, приведены в таблице 3. Таблица 3 – Выбор средств измерения

Окончание таблицы 3

Выбор средств контроля Выбор средств контроля приведен в таблице 4. Таблица 4 - Выбор средств контроля

Окончание таблицы 4

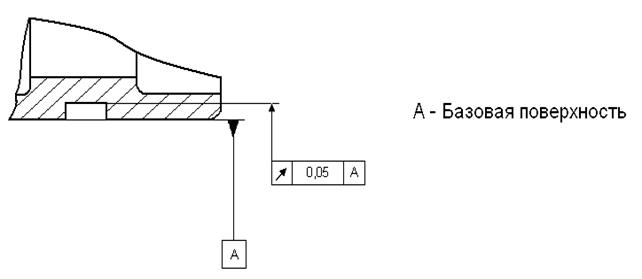

Радиальное биение Допуск радиального биения – это разность ECR наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси (рисунок 1).

Базовая ось

Рисунок 1 – Радиальное биение

Радиальное биение цилиндрической поверхности относительно базовой поверхности изображено на рисунке 2.

Рисунок 2 – Радиальное биение

Биение контролируется на штативе индикатором ИРБ. Деталь необходимо закрепить в центрах. Подвести индикатор в стойке, настроить индикатор в натяг, затем проворачивать деталь на 1 оборот. Результатом будет являться разность максимальных отклонений, которые не должны превышать заданным допускам. Радиальное биение отверстия относительно базовой оси изображено на рисунке 3.

Рисунок 3 – Радиальное биение

Биение обеспечивается обработкой за одну установку. Деталь устанавливают в станок. Начинают обрабатывать все отверстия, не перенастраивая станок, являющийся универсальным. Центричность в данном случае не нарушается, что обеспечивает точность радиального биения.

Торцевое биение Торцевое биение – это разность наибольшего и наименьшего расстояний от точек реального профиля торцевой поверхности до плоскости, перпендикулярной базовой оси (рисунок 4).

Рисунок 4 – Торцевое биение

Торцевое биение поверхности относительно базовой оси (рисунок 5).

Рисунок 5 – Торцевое биение

Биение обеспечивается обработкой за одну установку. Деталь устанавливают в станок. Начинают обрабатывать все отверстия, не перенастраивая станок, являющийся универсальным. Центричность в данном случае не нарушается, что обеспечивает точность торцевого биения.

Поиск грубых погрешностей Производим поиск грубых погрешностей, используя неравенство:

l хi - где хi – xmax и xmin.

3 × 0,0044 = 0,013. l25,407 – 25,400l = 0,007 (мм). 0,007 < 0,013. l25,392 – 25,400l = 0,008 (мм). 0,008 < 0,013. Вывод: так как наибольшее и наименьшее значения выборки меньше 3 × Sx, следовательно, они не являются грубыми погрешностями и не отбрасываются.

Поиск грубых погрешностей Производим поиск грубых погрешностей, используя неравенство (4): 3 × 0,0043 = 0,013. l25,407 – 25,401l = 0,006 (мм). 0,006 < 0,013. l25,392 – 25,401l = 0,009 (мм). 0,009 < 0,013. Вывод: так как наибольшее и наименьшее значения выборки меньше 3 × Sx, следовательно, они не являются грубыми погрешностями и не отбрасываются.

Поиск грубых погрешностей Производим поиск грубых погрешностей, используя неравенство (4): 3 × 0,0038 = 0,011. l25,407 – 25,400l = 0,007 (мм). 0,007 < 0,011. l25,392 – 25,400l = 0,008 (мм). 0,008 < 0,011. Вывод: так как наибольшее и наименьшее значения выборки меньше 3 × Sx, следовательно, они не являются грубыми погрешностями и не отбрасываются.

Построение среднего размаха Выбираем для расчетов третий столбик выборки. Находим среднюю линию процесса

Находим средний размах процесса

где Xmax – максимальное число в столбике, мм; Xmin - минимальное число в столбике, мм; m – число выборок.

Находим верхнюю и нижнюю контрольные границы по формулам соответственно: ВКГ = НКГ = где А2 - табличный коэффициент, равный 0,373.

ВКГ = 25,404 + 0,373 × 0,006 =25,408 (мм); НКГ = 25,404 – 0,373 × 0,006 = 25,400 (мм).

Строим карту размаха (рисунок 13).

Рисунок 13

Вывод: точки на графике не выходят за верхнюю и нижнюю контрольные границы, означающее, что технологический процесс налажен, и изготовление деталей можно продолжать дальше.

Построение общего размаха Для расчетов принимаем весь объем выборки. Находим значения среднеквадратичных отклонений каждого столбца по формуле (12): R1 = R2 = R3 = 0,006 мм.

Находим среднюю линию процесса

где Ri – значение среднеквадратичных отклонений.

Находим верхнюю и нижнюю контрольные границы по формулам соответственно: ВКГR = D4 × НКГR = D3 ×

где D4 - табличный коэффициент, равный 1,864; D3 - табличный коэффициент, равный 0,136. ВКГR = 1,864 × 0,006 = 0,011 (мм); НКГR = 0,136 × 0,006 = 0,001(мм).

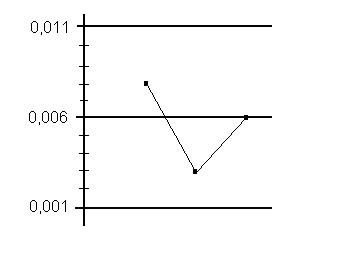

Строим карту размаха (рисунок 14).

Рисунок 14

Вывод: точки на графике не выходят за верхнюю и нижнюю контрольные границы, означающее, что технологический процесс налажен, и изготовление деталей можно продолжать дальше.

Построение среднего размаха Выбираем для расчетов первый столбик выборки. Находим среднюю линию процесса

Находим средний размах процесса

Находим верхнюю и нижнюю контрольные границы по формулам (13) и (14):

ВКГ = 25,397 + 0,373 × 0,01 =25,403 (мм); НКГ = 25,397 – 0,373 × 0,01 = 25,391 (мм).

Строим карту размаха (рисунок 15).

Рисунок 15

Вывод: точки на графике не выходят за верхнюю и нижнюю контрольные границы, означающее, что технологический процесс налажен, и изготовление деталей можно продолжать дальше.

Построение общего размаха Для расчетов принимаем весь объем выборки. Находим значения среднеквадратичных отклонений каждого столбца по формуле (12): R1 = 0,010 мм;

R2 = R3 =

Находим среднюю линию процесса

Находим верхнюю и нижнюю контрольные границы по формулам (16) и (17):

ВКГR = 1,864 × 0,007 = 0,013 (мм); НКГR = 0,136 × 0,007 = 0,001(мм).

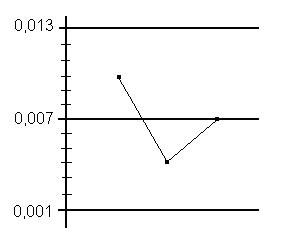

Строим карту размаха (рисунок 16).

Рисунок 16

Вывод: точки на графике не выходят за верхнюю и нижнюю контрольные границы, означающее, что технологический процесс налажен, и изготовление деталей можно продолжать дальше.

Построение среднего размаха Выбираем для расчетов второй столбик выборки. Находим среднюю линию процесса

Находим средний размах процесса

Находим верхнюю и нижнюю контрольные границы по формулам (13) и (14):

ВКГ = 25,401 + 0,373 × 0,002 =25,403 (мм); НКГ = 25,401 – 0,373 × 0,002 = 25,399 (мм).

Строим карту размаха (рисунок 17).

Рисунок 17

Вывод: точки на графике не выходят за верхнюю и нижнюю контрольные границы, означающее, что технологический процесс налажен, и изготовление деталей можно продолжать дальше.

Построение общего размаха Для расчетов принимаем весь объем выборки. Находим значения среднеквадратичных отклонений каждого столбца по формуле (12): R2 = 0,002 мм;

R1 = R3 =

Находим среднюю линию процесса

Находим верхнюю и нижнюю контрольные границы по формулам (16) и (17):

ВКГR = 1,864 × 0,005 = 0,009 (мм); НКГR = 0,136 × 0,005 = 0,001(мм).

Строим карту размаха (рисунок 18).

Рисунок 18

Вывод: точки на графике не выходят за верхнюю и нижнюю контрольные границы, означающее, что технологический процесс налажен, и изготовление деталей можно продолжать дальше.

Заключение

Качество продукции – совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответветствии с ее назначением. Контроль качества продукции – контроль количественных и качественных характеристик продукции. В процедуру контроля качества могут входить операции измерения, анализа, испытания. Качество продукции в первую очередь напрямую зависит от технологического процесса ее изготовления. В курсовом проекте рассмотрен контроль качества детали «Фланец». В первом разделе описывается назначение детали, состав и свойства сплава из которого изготовлена деталь, от чего в первую очередь зависит надежность детали. Во втором разделе перечислен технологический процесс изготовления детали «Фланец». В третьем разделе указаны основные параметры детали, подлежащие контролю. Четвертый раздел содержит применяемые средства контроля. В пятом разделе рассмотрена обработка результатов измерения. В шестом разделе показан характер изменения показателя качества во времени. По полученным данным можно судить о том, что технологический процесс налажен и изготавливается качественная продукция.

Список литературы

1 Лифиц И.М, Стандартизация, метрология и сертификация, - М.: Юрайт-Издат, 2004; 2 Марков, Н.Н., Осипов, В.В., Шабалина, Н.Б., Нормирование точности в машиностроении/Ю.Н. Соломенцева, - М.: Высш. шк., 2001.

Содержание 1 Назначение, область применения и характеристика детали «Фланец» 5 2 Технологический процесс изготовления детали «Фланец» 7 3 Основные параметры детали «Фланец», подлежащие контролю 8 4 Выбор и обоснование применения средств контроля 10 4.1 Выбор средств измерения 10 4.2 Выбор средств контроля 11 4.3 Контроль допусков формы и расположения 12 5 Обработка результатов измерений 18 5.1 Обработка результатов измерений по первой выборке 18 5.2 Обработка результатов измерений по второй выборке 22 5.3 Обработка результатов измерений по третьей выборке 25 6 Статистические контрольные карты 29 6.1 Построение карт размаха по первой выборке 29 6.2 Построение карт размаха по второй выборке 31 6.3 Построение карт размаха по третьей выборке 33 Заключение 36 Список литературы 37 Ссылочные нормативные документы 38 Приложение А 39

Назначение, область применения и характеристика детали «Фланец»

Фланец является промежуточным звеном в каком-либо сборочном узле. Применяется в различных отраслях промышленности для установки, соединений труб, корпусов и других элементов. Фланец изготовлен из титанового сплава ОТ4, который относиться к группе псевдо альфа сплавам. Химический состав материала приведен в таблице 1.

Таблица 1 – Химический состав сплава ОТ4

Титановый сплав ОТ4 обладает высокой жаропрочностью, термически стабилен при длительном нагреве; не обладает способностью к старению, хорошо подвергается обработке сваркой. Механические и физические свойства материала приведены в таблице 2.

Таблица 2 – Механические и физические свойства титанового сплава

Окончание таблицы 2

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 1261; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.011 с.) |

l > 3 × Sx, (4)

l > 3 × Sx, (4)

по формуле (1):

по формуле (1): (мм).

(мм). , вычисляемый по формуле:

, вычисляемый по формуле: ; (12)

; (12) мм.

мм.

(мм);

(мм); (мм);

(мм); , по формуле:

, по формуле: ; (15)

; (15) (мм).

(мм).

(мм).

(мм). (мм).

(мм).

(мм);

(мм); (мм).

(мм). (мм).

(мм).

(мм).

(мм). (мм).

(мм).

(мм);

(мм); (мм).

(мм). (мм).

(мм).