Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пожарная безопасность технологических процессов и производств ( 1 часть) гр. ПбСодержание книги

Поиск на нашем сайте ПОЖАРНАЯ БЕЗОПАСНОСТЬ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ И ПРОИЗВОДСТВ (1 часть) гр. Пб Часть первая

Анализ пожарной опасности и защиты технологических процессов производств

Раздел первый. ПРЕДОТВРАЩЕНИЕ ВОЗНИКНОВЕНИЯ ПОЖАРА В ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССАХ ПРОИЗВОДСТВ

Глава 1. ГОРЮЧАЯ СРЕДА ВНУТРИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

На промышленных, сельскохозяйственных и других предприятиях перерабатываются (обрабатываются) и хранятся разнообразные по физико-химическим и пожароопасным свойствам жидкие, газообразные и твердые вещества. На современных производствах технологические процессы герметизированы, то есть вещества заключены в аппараты или трубопроводы, внутреннее пространство которых может послужить местом возникновения пожара. Поэтому необходимо рассмотреть причины образования горючей среды внутри технологического оборудования, а также способы защиты аппаратов и трубопроводов от этих горючих образований с учетом условий ведения технологических процессов.

Аппараты с газом

Обычно аппараты (рис. 1.5) и трубопроводы бывают заполнены горючим газом без примеси окислителя. Реже (по технологическим условиям) используется смесь горючего газа с воздухом или кис-

Рис. 1.5. Аппарат с газом под давлением: / — корпус; 2 — приемо-раздаточная линия; 3 — манометр; 4 — предохранительный клапан

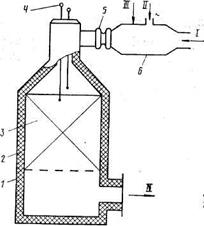

Рис. 1.6. Конвертор метана: / — корпус; 2 —футеровка; 3 — катализатор; 4 — термопары; 5 — компенсатор; 6 — смеситель; / — кислородно-воздушная смесь; // — метан; /// — азот; IV — конвертированный газ

лородом (например, получение водорода паровоздушной или парокислородной конверсией метана, ацетилена — термоокислительным пиролизом природного газа, окислов азота — окислением аммиака). Наличие горючей смеси газа с воздухом внутри аппаратов и трубопроводов может быть выражено условием

гдеφр — рабочая концентрация горючего газа в аппарате. Рабочую концентрацию горючего газа в аппарате можно определить расчетом, по данным технологического регламента или анализом смеси. Только для чистых сжиженных газов состав паровой фазы может быть определен так же, как и для горючих жидкостей: по температуре и давлению в закрытом аппарате. Предотвращению образования горючей среды в закрытых аппаратах, емкостях и трубопроводах с газами способствуют следующие технические решения. 1. Поддержание концентрации горючего газа в смеси с окислителем за пределами области воспламенения (если это допустимо по условиям технологии). Для этого на линиях, питающих аппарат, устанавливают автоматические регуляторы соотношения, расхода и давления газов. 2. Поддержание в газовых коммуникациях избыточного давления, предотвращающего подсос наружного воздуха через неплотности. Примером могут служить трубопроводы факельных систем, по которым непрерывно (или периодически) происходит сброс горючих газов на сжигание или утилизацию. 3. Непрерывный автоматический контроль содержания опасной примеси в газе (окислителя в инертном газе, окислителя в смеси горючего и инертного газов, горючего в окислителе). Примером может служить контроль примеси воздуха или кислорода в азото-водородной смеси перед сжатием на компрессорах в агрегатах синтеза аммиака. Для контроля содержания опасной примеси аппараты и трубопроводы оборудуют стационарными автоматическими газоанализаторами и, кроме того, предусматривают блокировку на узлах задвижек, исключающую попадание примени в технологический газовый поток. 4. Стабилизация зоны горения горючей смеси в защищенном пространстве реактора (аппарата, предназначенного для проведения технологических процессов) путем выбора скорости и режима движения горючей смеси, предотвращающих «проскок» пламени (перемещение зоны горения) в незащищенное пространство реактора либо других аппаратов. 5. Аварийное преднамеренное изменение состава горючей смеси, обеспечивающее быстрый перевод ее в негорючее состояние. Это достигается путем использования инертного разбавителя или путем прекращения подачи одного из компонентов горючей смеси, в некоторых случаях — прекращением подачи сразу двух компонентов. Вполне понятно, что наиболее сложно осуществить защиту аппаратов в тех случаях, когда основной технологический процесс представляет собой горение. Примером может служить агрегат конверсии метана в газовом цехе производства аммиака (рис. 1.6). В начальный период эксплуатации таких агрегатов большая часть стальных компенсаторов выходит из строя в результате прогаров. Горение происходит при температуре около 1700° С, поэтому в момент достижения пламенем компенсаторов, не защищенных огнеупорной футеровкой, сталь плавится, и газ горящим факелом вырывается в цех, создавая сложную обстановку пожара. В этом случае для прекращения горения требуется прекратить подачу газа в конвертор. Используется автоматическое перекрытие путем подачи сигналов с термопар, установленных над катализатором и в трубопроводе у компенсатора. Кроме того, предусмотрена подача азота в смесительную камеру. В результате прогары стальных компенсаторов прекращаются. Прекращаются и пожары в цехе от этой технологической причины.

Выход пыли в помещение Первые систематические исследования пожаровзрывоопасности производств, связанных с выходом пыли в помещение, выполнены М. Г. Годжелло. Он исследовал пожаровзрывоопасные свойства промышленных пылей (аэровзвесей и аэрогеля), разработал методику оценки пожаровзрывоопасности производств, связанных с пылеобразованием и с изготовлением порошковой продукции. По данным М. Г. Годжелло, взрывоопасными производствами являются мукомольные, комбикормовые, сахарорафинадные и пробковые заводы; размольные отделения, перерабатывающие отходы крахмалопаточной, бродильной, масложировой и мясной промышленности; развесочные и упаковочные цеха ряда пищевых предприятий (связанных с развеской и упаковкой чая, кофе, цикория, какао, табака, стирального порошка и др.); отделочные и размольные цеха заводов пластмасс, граммофонные пластинок и производств фармацевтической промышленности; размольные, смесительные и сушильные отделения анилинокрасочных заводов; уторфобрикетные заводы; отдельные участки пенько-джутовой и льняной промышленности; Обогатительные фабрики и размольные участки топлива, колчедана и серных руд; обогатительные фабрики легких сплавов и металлов (алюминия, магния, цинка). За последние годы повысилась пожарная опасность производств, связанных с изготовлением мебели, корпусов телевизоров и радиоаппаратуры. При рассмотрении вопроса о выходе пылей в производственные помещения основное внимание должно быть уделено оценке запыленности помещений с учетом осажденной пыли (аэрогеля), которая может тлеть и гореть, создавая пожарную опасность, а при определенных условиях переходить во взвешенное состояние, образуя с воздухом взрывоопасные смеси. Для определения запыленности помещений можно использовать следующий способ: на поверхностях с залежами пыли (оборудование, строительные конструкции, полы) измеряют толщину слоя осевшей пыли и площадь запыленной поверхности; общую площадь поверхностей с залежами пыли умножают на среднюю толщину слоя и получают общий объем пыли; отбирают пробы пыли и определяют объемный или насыпной вес; умножением объема отложившейся пыли на ее объемный вес получают ее общую массу; определяют максимально возможную концентрацию пыли в объеме всего помещения или максимальный объем образуемой пылью взрывоопасной смеси. Основные профилактические мероприятия по уменьшению пожаровзрывоопасности запыленных помещений — переход, на менее «пылящие» технологические процессы; использование обеспыливающих устройств; регулярная очистка помещений от пыли. В.МИСИ им. В. В. Куйбышева разработаны методы определения Количества пыли, накапливающейся в помещениях в процессе производствами обоснованы сроки уборки помещений. Количество выделяющейся из оборудования и накапливающейся в помещении пыли определяют исходя из особенностей технологического процесса. Так, в резинотехнической промышленности пылевыделение определяется в зависимости от норм технологических потерь на каждом технологическом участке. В отраслях, связанных со шлифовкой, полировкой деталей, количество выделяющейся пыли определяется согласно площади обрабатываемых деталей и величине снимаемого припуска. В любом производстве регулярно проводятся текущие и капитальные уборочные работы. Эффективность этих работ оценивается посредством коэффициента Куь (см. табл. 2.1). Таблица 2.1

Если количество пыли, накапливающейся в производственном помещении за межуборочный период (за смену), обозначим GCM, то в процессе уборочных работ (при использовании коэффициента качества уборки Куб) из помещения удалится часть пыли: GCMKy6. В нем остается GCM(1—Куб) пыли. Если перейти от одного межуборочного цикла к непрерывному повторению циклов из п текущих уборок (со временем а между ними и одной капитальной уборкой через время Т), в каждый последующий межуборочный период общее количество пыли складывается из неубранной в предыдущую уборку и вновь поступившей пыли в помещение. После первой уборки в помещении остается пыли G1 = GCM(l— Куб). Перед второй уборкой пыли будет G2=GCM + GCM(1— Куб), а перед n-й уборкой Gn = GCM + GCM(1-Ky6) + GCM(1 - КУб) 2+...+GCM(l-Кy6)n-1, или

Последнее соотношение можно использовать для определения периодичности капитальных уборок, предотвращающих опасное накопление пыли в помещении, а также для определения категории производства по взрывоопасности. При отсутствии капитальных уборок, то есть при n→∞, величина [1 - (1- КУб)п ] /Куб в уравнении (2.26) стремится к пределу 1/КУб. Тогда максимальное пыленакопление равно Gмaкc=GcM/Ky6. Так, при КУб=0,8 GMaкc=l,25GCM; приКУб = 0,7 GMaкc=l,43GCM;, при Куб = 0,6 (сухая уборка) GMaKc=l,67GCM. Таким образом, формула (2.26) дает возможность определить величину GMaкc необходимую для расчетного обоснования категории пожаровзрывоопасности производства, а также основные пожарно-профилактические мероприятия.

Образование взрывоопасной смеси в помещении и на открытой площадке Если известна скорость поступления горючих газов в воздух производственного помещения при повреждении оборудования, сложно определить промежуток времени, в течение которого в заданном объеме помещения концентрация горючего достигнет заданной опасной величины. Рассмотрим общий случай, когда в помещении объемом V с воздухообменом кратностью п в 1/ч количество воздуха, поступающего в помещение, равно (в м3/с): а= nV /3600. (3.14) Происходит аварийная утечка горючего в помещение с расходом q, причем поступающее из поврежденного оборудования горючее мгновенно и равномерно распределяется по всему помещению и частично вместе с воздухом отводится из помещения. Уравнение материального баланса, составленное относительно горючих веществ в воздухе помещения, для данного случая имеет вид: Vdφ = qdτ— (a + q)φdτ, (3.15) где φ — текущая концентрация горючего в воздухе; τ — время с начала аварии. Если в момент начала аварии концентрация горючего в воздухе помещения равна нулю, то интегрирование этого уравнения в пределах от φНач = 0 до φкон дает:

Если воздухообмен в помещении отсутствует, то есть если а —0, решение имеет вид:

В качестве конечной опасной концентрации горючего может быть принят нижний предел воспламенения горючего в смеси с воздухом или (с учетом нормируемого коэффициента безопасности) его доля. Продолжительность образования взрывоопасной смеси может быть определена относительно полного объема помещения. Но так как для создания опасного (для здания) избыточного давления взрыва достаточно образования взрывоопасной смеси лишь в незначительной доле объема помещения (например, в 5%), за расчетный объем следует принимать именно эту долю. Из имевших место аварий и расчетов следует, что при повреждении технологического оборудования с газами время нарастания концентрации горючего в воздухе (до опасных пределов) может исчисляться секундами. При значительных аварийных утечках паров и газов наличие даже мощной аварийной вентиляции может не предотвратить, образования взрывоопасной смеси в помещении. Нарастание концентрации горючего в воздухе помещения при истечении и растекании жидкости происходит значительно медленнее — в зависимости от скорости испарения жидкости.

Механических воздействий Под механическими воздействиями обычно понимают такие воздействия, которые возникают в результате превышения расчетных нагрузок на оборудование при сохранении его расчетной прочности. Наиболее характерным механическим воздействием является чрезмерное внутреннее давление, возникающее в аппарате при переполнении технологического оборудования жидкостями или газами. Такое явление может иметь место на производстве при нарушении технологического режима, при недостаточном контроле за технологическим процессом, при неисправности контрольно-измерительных приборов и защитной автоматики. Для предотвращения переполнения технологического оборудования жидкостями и газами предусматриваются счетчики количества поступающих в оборудование жидкостей и газов; пожаробезопасные уровнемеры, манометры; автоматические системы прекращения подачи продуктов, отключающие насосы, компрессоры и питающие линии; сигнализаторы предельного верхнего уровня жидкости (для сжиженных газов); системы сигнализации и связи между наполняемыми аппаратами и операторными, насосными, компрессорными; переливные трубы. При хранении жидкостей под небольшим давлением в качестве исключения допускается использование контрольных мерных стекол с клапанами, автоматически закрывающимися при поломке стекла, а также защитных сеток. Не допускается применение стеклянных уровнемеров на аппаратах со сжиженными газами под давлением. (При упомянутом выше пожаре на складе сжиженных газов огонь с резервуара на резервуар распространялся по мере разрушения стеклянных уровнемеров.) Переливные трубы (рис. 4.1) врезаются в стенки аппаратов обычно на высоте максимально допустимого уровня жидкости. Они имеют диаметр больше диаметра наполнительной линии и соединяются с емкостью, из которой закачивается жидкость, либо с дренажной (аварийной) емкостью. На переливных трубах нельзя устанавливать перекрывающую арматуру. Подключение аппаратов с разным рабочим давлением друг к другу. Если аппарат работает под давлением, меньшим, чем давление питающего его источника, то на линии подключения аппарата к источнику давления должны быть, кроме запорной задвижки, автоматическое редуцирующее приспособление с манометром и предохранительный клапан на стороне меньшего давления. Запорная задвижка должна находиться между аппаратом и редуцирующим устройством, вблизи аппарата. При небольшом перепаде давления оба подключенных друг к другу аппарата следует рассчитывать на наибольшее давление. Для группы аппаратов, работающих при одинаковом давлении и подключенных к аппарату с большим давлением, достаточно одного редукционного и одного предохранительного клапанов (с манометром), установленных на общей магистрали до первого ответвления. Опасны подключения систем, работающих при высоком давлении, к системам, работающим при более низком давлении. Так, в одном из городов возникла необходимость соединить два кольца подземных газовых сетей низкого давления. Вблизи от газовой линии низкого давления проходила газовая линия среднего давления. Ошибочно линию среднего давления подключили к газовому кольцу низкого давления. Поступление газа более высокого давления в линию и к приборам, на это давление не рассчитанным, привело к образованию массовых утечек газа через неплотности в соединениях и к повреждению газовых счетчиков. Произошло «сдувание» пламени горящего газа в газовых приборах и в результате — взрывы и пожары в жилых домах. Чрезмерное внутреннее давление в аппарате может возникнуть в результате нарушения материального баланса в оборудовании. В установившемся процессе вводимые в систему потоки веществ, составляющие приходные статьи баланса, должны равняться потокам веществ, выводимым из системы, которые составляют расходные статьи баланса, то есть

Рис. 4.1. Защита аппарата переливной линией: /— жидкость со склада; 2 — расходный бак; 3 — наполнительная линия; 4 — напорный бак; 5 — переливная труба; 6 —расходная линия Для неустановившегося процесса характерно наличие разбаланса (dG), показывающего убыль или накопление массы вещества в аппарате, которое, в свою очередь, может привести соответственно к падению или росту давления в системе. Давление возрастает, если возрастает поступление веществ в аппарат при неизменном расходе или если расход веществ уменьшается при постоянном поступлении, то есть когда

Нарушение материального баланса происходит и при несоответствии производительности насосов и компрессоров расходу продукта, при увеличении сопротивления в расходных и дыхательных линиях, а также в силу некоторых других причин. Чрезмерное внутреннее давление создается в аппарате при несоответствии между подачей в него веществ и их расходом. Жидкости и газы подаются в аппараты и емкости обычно насосами и компрессорами. Их подбирают с таким расчетом, чтобы обеспечить подачу определенного объема веществ. Всякое изменение в расходе должно сопровождаться изменением производительности насоса (компрессора). Если насос (компрессор) будет работать с той же производительностью, а расход снижен, возникает повышенное давление в аппарате. Чтобы избежать этого за насосом (компрессором) устанавливают на линии манометры или автоматические регуляторы давления. Чрезмерное внутреннее давление в аппарате (трубопроводе) создается при наличии в нем отложений и пробок. На стенках аппаратов (трубопроводов) могут иметь место отложения солей, кокса, полимеров, кристаллогидратов и просто грязи. Из курса «Гидравлика и противопожарное водоснабжение» известно, что потери давления в линиях определяют по формуле Дар-си-Вейсбаха: Δp=(λl/d)ρu2/2, (4.2) где λ — коэффициент трения при движении продукта по трубе; d — Диаметр трубы; ρ — плотность вещества; и — скорость потока; / — длина трубопровода. Из формулы (4.2) видно, что при уменьшении площади живого сечения трубопровода (при образовании в нем отложений) давление в линии растет пропорционально квадрату скорости движения потока или отношению площадей нормального и суженного сечений, либо будет соответственно уменьшаться производительность системы. Но не все насосы и компрессоры обладают способностью изменять свою производительность в соответствии с изменением сопротивления линии. Такой способности лишены насосы и компрессоры объемного действия — поршневые, шестеренчатые и ротационные. Для них наиболее опасно полное прекращение расхода (закрыта задвижка, все сечение трубы забито отложениями и т. п.) при непрекращающейся работе. В этом случае увеличение давления в линии неизбежно вызовет аварию. Например, на крекинг-установке временно прекратилась работа поршневого «горячего» насоса. В результате произошло почти полное закоксование радиантных труб печи глубокого крекинга. Возобновление работы насоса привело к сильному повышению давления, разрыву труб в печи и возникновению пожара. Центробежные насосы по сравнению с поршневыми менее опасны, так как при увеличении сопротивления в линии насос начинает работать «на себя». Во избежание аварий и повреждений от подобного рода причин следует: отдавать предпочтение центробежным насосам и компрессорам, подбирать центробежные насосы и компрессоры без значительного превышения их характеристик над номинальными; у поршневых насосов и компрессоров устраивать циркуляционную линию с перепускным клапаном (рис. 4.2); использовать устройства, автоматически регулирующие работу насоса или компрессора в зависимости от величины давления в линии.

Рис. 4.2. Насос с циркуляционной линией: / — всасывающая линия; 2 — насос; 3 — циркуляционная линия; 4 — предохранительный (перепускной) клапан; 5 —нагнетательная линия

Рис. 4.3. Условия образования кристаллогидратов углеводородных газов: 1 — пропан; 2 — этан; 3 — метан

Несвоевременное открывание задвижки на линии, в которую подается продукт, неполное открывание задвижки или отключение линии (без предварительного предупреждения оператора насосной или компрессорной станции) приведет к образованию опасного давления. Значительное количество аварий, сопровождающихся взрывами и пожарами, происходит при пуске компрессоров с закрытыми задвижками на выкидных газовых линиях. Уменьшение внутреннего сечения трубопровода может произойти в результате различного рода отложений. Так, при низких рабочих температурах или низкой температуре внешней среды в газовых и жидкостных линиях (с наличием увлажненных углеводородов) возможно образование ледяных и кристаллогидратных пробок. Интенсивность образования кристаллогидратов зависит от температуры, содержания влаги и давления газа. Как видно из графика (рис. 4.3), в условиях повышенного давления кристаллогидраты могут получаться и при температуре значительно выше 0° С. Интенсивное образование кристаллогидратов может привести к полной забивке сечения трубы. Возможны отложения в трубах парафина, нафталина, кристаллов серы, капролактама и других веществ. Нередко происходит скопление и замерзание воды в дренажных линиях. Для предупреждения образования пробок в линиях производят очистку веществ от взвешенных твердых частиц и солей, не допускают образования отложений кокса, полимеров, льда, кристаллогидратов. Очистку жидкостей от взвешенных твердых частиц производят путем отстаивания и фильтрации, очистку от солей — химическим способом (щелочью или кислотой), а также токами высокого напряжения на электрообессоливающих установках (ЭЛОУ). Во избежание образования и отложения кокса строго соблюдают установленный температурный режим при нагреве органических жидкостей. Образование полимерных отложений предупреждают путем добавки в продукт ингибиторов, снижения температурного режима, ликвидации застойных участков и, наконец, путем изготовления аппаратов из материалов, тормозящих процесс полимеризации. Образование ледяных и кристаллогидратных пробок предупреждают осушкой исходных веществ от влаги (хлористым алюминием и кальцием, силикагелем, вымораживанием и т. п.), повышением температуры в тех местах аппаратов и трубопроводов, где наиболее вероятно отложение кристаллогидратов, а также введением в вещество специальных добавок, растворяющих кристаллогидраты (метилового или этилового спирта). Аппараты и трубопроводы, расположенные на открытых площадках и в неотапливаемых помещениях, защищают теплоизоляцией, прокладывают параллельно трубам паровые спутники. Трубопроводы и аппараты очищают от отложений механическими и химическими способами в установленные инструкцией сроки. Повышение давления в газовых линиях происходит из-за попадания в них жидкости (газового дистиллята, водяного конденсата), образующей пробки в коленах, изгибах и наиболее низких участках. Жидкие пробки в линии вызывают гидравлические удары и временное прекращение подачи газа к месту потребления. Во избежание конденсации паров газовые линии защищают теплоизоляцией, а в наиболее низких участках газопровода (и в других местах возможного скопления жидкости) ставят сборники конденсата. Для сглаживания неравномерности газопотребления и улавливания находящегося в газе конденсата перед компрессорами устанавливают буферные емкости, а перед аппаратами — продувочные приспособления для спуска конденсата. В мерниках, резервуарах и других «дышащих» (связанных с атмосферой) емкостных аппаратах повышенное давление может образоваться из-за отсутствия условий своевременного удаления вытесняемой паровоздушной смеси (при наполнении аппарата жидкостью). Это чаще всего происходит при загрязнении или обледенении огнепреградителя, когда пропускная способность дыхательной системы не соответствует скорости налива. Те же причины могут привести и к образованию вакуума при опорожнении резервуара, вызвав смятие его корпуса. Пропускная способность дыхательных линий и установленных на них дыхательных клапанов должна соответствовать скорости закачки жидкости в резервуар. При этом следует учитывать выделение из жидкости растворенных газов, особенно при закачке нестабильных нефтей и бензинов. Чрезмерное внутреннее давление в аппарате (трубопроводе) возникает в результате нарушения температурного режима работы. Температурный режим может быть нарушен из-за перегрева жидкостей и газов, находящихся в этих аппаратах. Перегрев же может произойти при отсутствии или неисправности контрольно-измерительных приборов, недосмотре обслуживающего персонала, воздействии высоконагретых соседних аппаратов, в результате повышения температуры окружающей среды. При этом давление в аппаратах возрастает за счет объемного расширения веществ и увеличения упругости их паров и газов. В герметичном аппарате с газами или перегретыми парами давление увеличивается прямо пропорционально возрастанию их температуры. В аппаратах, баллонах и трубопроводах со сжатыми газами опасное повышение давления возможно лишь при значительном повышении температуры. В герметичных аппаратах и емкостях, нормально заполненных жидкостями, над жидкостями имеется паровое пространство определенного объема. Давление определяется упругостью насыщенных паров жидкости ps при данной температуре. С ростом температуры до значений, не превышающих температуры кипения жидкости, давление в таких аппаратах также повышается. Особую опасность представляют герметичные емкости и трубопроводы, сплошь заполненные жидкостью или сжиженным газом без оставления парового пространства. Так как жидкости практически не сжимаемы, нагревание их даже до невысоких температур вызывает очень большие внутренние давления, приводящие к повреждениям и разрыву стенок. На практике имеется немало случаев, когда неправильное заполнение бочек и цистерн жидкостями, а также емкостей и баллонов сжиженными газами при последующем нагревании заканчивалось авариями. Характерными в этом отношении являются аварии, связанные с разрывами стенок сферических резервуаров с жидким газом на нефтеперерабатывающих заводах (из-за суточных изменений температуры окружающей среды). Повышение температуры на величину Δ T вызывает увеличение объема жидкости, находящейся в сосуде, и некоторое изменение объема самого сосуда, причем объем жидкости изменяется в значительно большей степени, чем объем сосуда. Стенки сосуда гасят стремление жидкости к расширению, как бы сжимают ее, за счет чего в сосуде возникает избыточное давление Δр. Приращение давления в переполненных аппаратах (при их нагревании без учета изменения размеров аппаратов) определяют по формуле Δр =(β/βсж) Δ T, (4.3) где β — коэффициент объемного расширения жидкости; βСж — коэффициент объемного сжатия жидкости; Δ T — повышение температуры при нагревании аппарата. Общее давление в нагреваемом аппарате определяют из выражения робщ=рр+Δр, (4.4) где робщ — общее давление в аппарате; рр — рабочее (начальное) давление жидкости при данной температуре. Коэффициенты объемного расширения, сжатия и линейного расширения изменяются с изменением температуры, поэтому при решении задач следует брать их среднее значение (в заданном интервале изменения температур). При нормальном заполнении аппарата жидкостью газовое или паровое пространство должно быть достаточным, чтобы выполнить роль компенсатора, то есть роль газового колпака, и устранить опасность образования чрезмерно больших давлений при повышении температуры. Однако неполное заполнение аппаратов и баллонов уменьшает их полезную емкость, снижает коэффициент использования внутреннего объема, удорожает эксплуатацию. Для создания оптимальных условий безопасности и экономичности следует определить максимально возможную степень заполнения емкостей жидкостью или сжиженным газом. В приближенных технических расчетах величина свободного пространства в емкости, аппарате и трубопроводе определяется выражением Vсв = βV Δ T макс, (4.5) где VСв — объем свободного от жидкости пространства, Δ T макс — максимальный перепад температур при эксплуатации данного аппарата. Допустимую степень заполнения резервуаров, емкостей и трубопроводов определяют по выражению ε = Vж/V= 1—VCВ/V= 1—β Δ T макс, (4.6) На практике для обеспечения безопасности степень заполнения должна быть: для емкостей и сосудов со сжиженными газами ε ≤0,85...0,9; для емкостей и сосудов с жидкостями ε ≤0,9...0,95. Чтобы установленная норма заполнения не нарушалась, резервуары и аппараты с горючими жидкостями и сжиженными газами обеспечивают устройствами, сигнализирующими о пределе их заполнения. При оборудовании емкостей со сжиженными газами сигнализирующим устройством подача первого сигнала должна производиться при заполнении резервуара не более чем на 80%. При заполнении газовых баллонов количество подаваемого сжиженного газа контролируется по массе. Для контроля за температурой аппараты оборудуют соответствующими измерителями и регуляторами. От облучения внешними источниками тепла их защищают теплоизоляцией, экранированием, окрашиванием в теплоотражающий белый цвет; обеспечивают предохранительными клапанами. Особые предосторожности (в том числе по степени заполнения) следует соблюдать при перемещении баллонов со сжиженными газами из холода в тепло. Два газовых баллона со сжиженным пропан-бутаном в феврале были размещены в помещении. В тепле один из баллонов взорвался. Причина взрыва — увеличение (в тепле) объема находящегося в баллоне жидкого газа. Не следует наглухо отключать участки трубопроводов (заполненных сжиженными газами и другими пожароопасными жидкостями), если возможно изменение в них температуры. В этом случае на линии закрывают только одну задвижку. Чрезмерное внутреннее давление в аппарате может возникнуть, если в аппарат, рассчитанный на высокие температуры, попадет жидкость с низкой температурой кипения. Жидкости, имеющие низкую температуру кипения (вода, бензин и др.), обычно попадают в «высокотемпературные» аппараты вместе с поступающим продуктом, через неплотности теплообменной поверхности холодильников (находящихся внутри аппаратов), при неправильном переключении линии, в виде конденсата из паровых технологических и продувочных линий. При контакте низко-кипящей жидкости с высокотемпературным продуктом (или с корпусом аппарата) происходит интенсивное испарение низкокипящей жидкости, и давление значительно повышается. Горячий нефтепродукт из печи подали в колонну-эвапоратор крекинг-установки, на дне которой оставалось около 130 л воды. Мгновенное испарение воды вызвало настолько резкое повышение давления, что произошел разрыв стенок аппарата. При этом крышка была сорвана, осколки корпуса весом до 80 кг разбросаны в радиусе 300 м. Были повреждены также продуктовые и сырьевые трубопроводы. Приращение давления Δ р в аппарате при попадании в него жидкости и ее испарении определяется по формуле, Δ p = рom/Vсвρt,, (4.7) где ро — атмосферное давление; т — масса жидкости, попавшей и испарившейся в аппарате; ρt — плотность паров, образующихся при вскипании жидкости (при температуре аппарата); VCВ — свободный объем аппарата. Количество испарившейся жидкости определяется путем составления и совместного решения уравнений материального и энергетического (теплового) балансов. Чтобы избежать попадания низкокипящей жидкости в высокотемпературный аппарат, на линиях подачи острого водяного пара (для целей обогрева, перемешивания, продувки, выдавливания веществ) устраивают приспособления для спуска конденсата (рис. 4.4). Пар во избежание его конденсации подают только в достаточно прогретые (выше 100° С) аппараты. После промывки или гидравлического испытания аппаратов жидкость полностью спускают и выпаривают остаток, контролируя количество воды в подлежащем нагреву сырье. Динамические нагрузки вызывают образование внутренних напряжений в конструкциях аппарата значительно выше тех, которые могут возникнуть от статических нагрузок. Отношение внутреннего напряжения, вызванного нагрузкой динамического характера, к напряжению, вызванному статическим воздействием, называют динамическим коэффициентом, величина которого имеет диапазон от 1,5 до 15. Динамические нагрузки проявляют себя при резких изменениях величины давления в аппаратах, при гидравлических ударах, связанных с резким торможением движущегося потока жидкости или газа, в результате вибраций, возникающих от действия внутренних и внешних возмущающих сил, от случайных ударов движущимся транспортом, при падении грузов и т. п. Резкие изменения давления в аппаратах (трубопроводах) могут происходить при испытании их на прочность, при пуске в эксплуатацию, в моменты остановки, а также при грубых нарушениях установленного режима температур и давления. Поэтому в периоды пуска и остановки аппаратов, в периоды перехода с одного режима давления на другой следует обеспечить плавность изменения давления, предусмотренную инструкцией.

Рис. 4.4. Устройство дляпродувки паровой линии конденсата: 1 — линия водяного пара; 2 —дренажная линия

Гидравлические удары возникают обычно в результате быстрого закрывания или открывания вентилей на трубопроводах, при 5ольших пульсациях подаваемой насосами жидкости, при резком: изменении давления на каком-либо участке трубопровода. Величину Δ р, на которую повысится давление в трубопроводе при полном гидравлическом ударе, можно определить по формуле Н. Е. Жуковского: Δ р = `

|

||||||||||||

|

Последнее изменение этой страницы: 2017-02-08; просмотров: 432; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.106 (0.011 с.) |

,(1.4)

,(1.4) . (2.32)

. (2.32) , (3.16)

, (3.16) (3.17)

(3.17) .В этом случае в аппарате сохраняется нормальное (рабочее) установленное для этого аппарата давление.

.В этом случае в аппарате сохраняется нормальное (рабочее) установленное для этого аппарата давление.

. (4.1)

. (4.1)