Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Аппараты с подвижным уровнем жидкости

К аппаратам с подвижным уровнем жидкости относятся, в частности, резервуары для хранения ЛВЖ и ГЖ, которые по условиям технологии периодически заполняются или опорожняются. Если в газовом пространстве резервуара, работающего с неподвижным уровнем, достигнута насыщенная концентрация паров жидкости и это газовое пространство защищено от выветривания (например, дыхательным клапаном), то ни последующий длительный покой, ни движение уровня жидкости вверх не изменяют состав и состояние газовой среды в закрытом дышащем аппарате. В этих случаях сохраняет силу оценка горючести среды по температурным пределам воспламенения. Однако при снижении уровня жидкости в аппарат (через дыхательное устройство) поступает воздух и разбавляет насыщенные пары. Если концентрация паров в резервуаре была больше верхнего концентрационного предела воспламенения (была негорючей), то при откачке жидкости во всем объеме газового пространства или только в зоне притока воздуха паровоздушная смесь может становиться горючей. Смесь, находящаяся в области воспламенения, при откачке может разбавиться до пожаробезопасного состояния. При непрерывной циклической работе аппарата(чередование наполнения и опорожнения) может случиться так, что большую часть рабочего времени будет ненасыщенная концентрация паров. В этих случаях оценку горючести паровоздушной смеси необходимо выполнять только по соотношению

где φр — изменяющаяся рабочая концентрация паров, определяемая расчетом или экспериментально. Изменение среднеобъемных концентраций в наземном резервуаре с бензинам можно рассчитать по методике профессора Н. Н. Константинова [8J. При следующих исходных данных: объем резервуара 4600 м3; площадь поверхности жидкости 410 м2; предельная степень наполнения 0,9; производительность операций закачки и откачки бензина 470 м3/ч; время простоя между операциями 3 ч; упругость паров при рабочей температуре 20° С 0,063 МПа средняя концентрация паров в резервуаре всегда останется негорючей, так как даже ее минимальное значение (0,13) в конце опорожнения более чем в два раза превышает верхний предел воспламенения. Однако в действительности вблизи дыхательных устройств (под крышей резервуара) могут образоваться пожаровзрывоопасные концентрации. На рис. 1.4 представлен график фактического изменения концентрации паров по высоте резервуара после окончания операции откачки бензина.

В крупных резервуарах объемом 10 тыс. м3, 20 тыс. м3 и более разбавление паровоздушной смеси происходит в основном в зоне притока воздуха. В таких резервуарах, как и в изотермических подземных или теплоизолированных резервуарах большого объема, с большой достоверностью следует полагать, что при опорожнений в них образуются локальные горючие концентрации. Предотвращению образования горючей среды в закрытых аппаратах и емкостях с подвижным уровнем жидкости способствуют следующие технические решения: а) ликвидация газового пространства путем применения плавающих крыш и понтонов; б) введение негорючих (инертных) газов в газовое пространство аппарата; в) уменьшение скорости изменения уровня жидкости путем увеличения числа одновременно опорожняемых аппаратов; г) исключение или сокращение входа атмосферного воздуха в опорожняемый аппарат путем устройства газовой обвязки синхронно работающих аппаратов.

Аппараты с газом

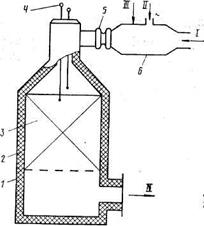

Обычно аппараты (рис. 1.5) и трубопроводы бывают заполнены горючим газом без примеси окислителя. Реже (по технологическим условиям) используется смесь горючего газа с воздухом или кис-

Рис. 1.5. Аппарат с газом под давлением: / — корпус; 2 — приемо-раздаточная линия; 3 — манометр; 4 — предохранительный клапан

Рис. 1.6. Конвертор метана: / — корпус; 2 —футеровка; 3 — катализатор; 4 — термопары; 5 — компенсатор; 6 — смеситель; / — кислородно-воздушная смесь; // — метан; /// — азот; IV — конвертированный газ

лородом (например, получение водорода паровоздушной или парокислородной конверсией метана, ацетилена — термоокислительным пиролизом природного газа, окислов азота — окислением аммиака). Наличие горючей смеси газа с воздухом внутри аппаратов и трубопроводов может быть выражено условием

гдеφр — рабочая концентрация горючего газа в аппарате. Рабочую концентрацию горючего газа в аппарате можно определить расчетом, по данным технологического регламента или анализом смеси. Только для чистых сжиженных газов состав паровой фазы может быть определен так же, как и для горючих жидкостей: по температуре и давлению в закрытом аппарате.

Предотвращению образования горючей среды в закрытых аппаратах, емкостях и трубопроводах с газами способствуют следующие технические решения. 1. Поддержание концентрации горючего газа в смеси с окислителем за пределами области воспламенения (если это допустимо по условиям технологии). Для этого на линиях, питающих аппарат, устанавливают автоматические регуляторы соотношения, расхода и давления газов. 2. Поддержание в газовых коммуникациях избыточного давления, предотвращающего подсос наружного воздуха через неплотности. Примером могут служить трубопроводы факельных систем, по которым непрерывно (или периодически) происходит сброс горючих газов на сжигание или утилизацию. 3. Непрерывный автоматический контроль содержания опасной примеси в газе (окислителя в инертном газе, окислителя в смеси горючего и инертного газов, горючего в окислителе). Примером может служить контроль примеси воздуха или кислорода в азото-водородной смеси перед сжатием на компрессорах в агрегатах синтеза аммиака. Для контроля содержания опасной примеси аппараты и трубопроводы оборудуют стационарными автоматическими газоанализаторами и, кроме того, предусматривают блокировку на узлах задвижек, исключающую попадание примени в технологический газовый поток. 4. Стабилизация зоны горения горючей смеси в защищенном пространстве реактора (аппарата, предназначенного для проведения технологических процессов) путем выбора скорости и режима движения горючей смеси, предотвращающих «проскок» пламени (перемещение зоны горения) в незащищенное пространство реактора либо других аппаратов. 5. Аварийное преднамеренное изменение состава горючей смеси, обеспечивающее быстрый перевод ее в негорючее состояние. Это достигается путем использования инертного разбавителя или путем прекращения подачи одного из компонентов горючей смеси, в некоторых случаях — прекращением подачи сразу двух компонентов. Вполне понятно, что наиболее сложно осуществить защиту аппаратов в тех случаях, когда основной технологический процесс представляет собой горение. Примером может служить агрегат конверсии метана в газовом цехе производства аммиака (рис. 1.6). В начальный период эксплуатации таких агрегатов большая часть стальных компенсаторов выходит из строя в результате прогаров. Горение происходит при температуре около 1700° С, поэтому в момент достижения пламенем компенсаторов, не защищенных огнеупорной футеровкой, сталь плавится, и газ горящим факелом вырывается в цех, создавая сложную обстановку пожара. В этом случае для прекращения горения требуется прекратить подачу газа в конвертор. Используется автоматическое перекрытие путем подачи сигналов с термопар, установленных над катализатором и в трубопроводе у компенсатора. Кроме того, предусмотрена подача азота в смесительную камеру. В результате прогары стальных компенсаторов прекращаются. Прекращаются и пожары в цехе от этой технологической причины.

|

||||||

|

Последнее изменение этой страницы: 2017-02-08; просмотров: 216; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.14.63 (0.008 с.) |

, (1.3)

, (1.3)