Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Область применения и назначение сварной конструкцииСтр 1 из 5Следующая ⇒

ВВЕДЕНИЕ Сварка — это процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при нагревании и (или), пластическом деформировании или совместном действии того и другого. Такое определение понятия «сварка» содержит ГОСТ 2601-84. Виды сварки классифицируются по следующим техническим признакам: -по способу защиты металла в зоне сварки (в воздухе, в вакууме, под флюсом, в пене, в защитном газе, с комбинированной защитой); -по непрерывности процесса (непрерывная, прерывистая); -по степени механизации (ручная, механизированная, автоматизированная, автоматическая); -по типу защитного газа (в активных газах, в инертных газах); -по характеру защиты металла в зоне сварки (со струйной защитой, в контролируемой атмосфере). Сварка широко применяется в основных отраслях производства, так как резко сокращает сроки выполнения работ и трудоемкость производственных процессов. Выпуск сварных конструкций и уровень механизации сварочных работ растет из года в год. Получаемая за счет применения сварки ежегодная экономия в народном хозяйстве исчисляется многими сотнями миллионов рублей. Применение сварки способствует совершенствованию машиностроения и развитию новых отраслей техники — ракетостроения, атомной энергетики, радиоэлектроники. Сварка позволяет уменьшить затраты на единицу продукции, сократить длительность производственного цикла, улучшить качество изделий. Целью данной курсовой работы является анализ технических возможностей способов автоматической сварки под флюсом и ручной дуговой, изделия вала гидротурбины изготовленного из стали 20Х3МВФ, толщиной металла 40 мм. Выбора комплекта оборудования, рекомендуемых режимов сварки, и провести экономическое сравнение вариантов технологии сварки, и определить наиболее экономичный вариант. В настоящее время в связи с вступлением России в ВТО особенно актуальным становится вопрос повышения конкурентоспособности отечественных товаров на рынке. При производстве металлоконструкций основным фактором, влияющим на ценообразование, является производительность труда. В странах с высокой производительностью труда широко используются автоматические процессы, в том числе и в сварочном производстве. Наиболее производительным процессом является автоматическая одно-дуговая и многодуговая сварка под флюсом. Данные процессы сварки широко применяются при изготовлении металлоконструкций в судостроительной отрасли.

В России общее количество наплавляемого сваркой металла оценивается в 300— 400 тыс. т в год. Доля автоматической сварки под флюсом составляет примерно 10% от общего количества, что при расходе флюса примерно 1 т на тонну наплавленного металла дает примерно потребность в 30—40 тыс. т в год. Из этих 30—40 тыс. т флюса более трети составляют флюсы для многодуговой сварки.

В прогнозах развития сварочного производства за рубежом не отмечается существенного количественного роста производства сварочных источников — в этом нет необходимости. Основным направлением их развития является качественное совершенствование. Будет меняться структура выпуска источников, при этом существенно снизится доля трансформаторов, будет прекращен выпуск преобразователей. Существенно возрастет доля выпрямителей, особенно инверторных и транзисторных. Значительно увеличится номенклатура и объем выпуска специализированных источников. Непрерывно ведется работа по улучшению сварочных свойств источников. Наиболее важно решить вопросы улучшения возбуждения дуги и уменьшения разбрызгивания металла, управления переносом электродного металла и формированием шва. Цели и задачи работы курсовой работы: - рассмотреть технологический процесс изготовления вала гидротурбины; -рассмотреть выбор способа сварки и сварочного оборудования; - рассмотреть разработку технологии изготовления сварной конструкции; - рассмотреть технику безопасности;

Общая часть

Конструкции Обечайки и фланцы выполнены из стали 20Х3МВФ. Сталь жаропрочная релаксационностойкая Сталь перлитного класса. Рекомендуемая температура применения до 500-560 °С; Температура интенсивного окалинообразования 600 °С Таблица 1 Химические свойства стали

Таблица 2 Механические свойства стали

Где σв- временное сопротивление разрыву (предел прочности при растяжении), Мпа ψ- относительное сужение, % σ0,2- предел текучести условный, Мпа KCU- ударная вязкость, определенная на образце с концентраторами соответственно вида U, Дж/см2 Свариваемость - это свойство одного или нескольких металлов основывать, в процессе сваривания, соединение которое отвечает эксплуатационным и техническим требованиям свариваемого изделия или элемента конструкции. В зависимости от степени свариваемости металлы подразделяются на четыре основных группы. К первой из них относятся типы стали, сварка которых может быть выполнена классическим способом, без предварительного подогрева и накаливания в процессе работы. Однако для снятия механического напряжения по окончании сварки готовое изделие может быть подвергнуто термической обработке. Во вторую группу входят металлы, которые могут нуждаться в подогреве до начала и в процессе сварки, что позволяет избежать образования трещин. Третья группа включает в себя металлы, которые при обычной сварке в нормальных условиях обязательно дают трещины. Поэтому перед началом работы их необходимо прогревать, поддерживая заданный температурный режим во время сварки, а по ее окончании подвергать дополнительной термической обработке. Четвертая группа является самой малочисленной, и в нее входят металлы, которые практически не поддаются сварке, так как при любых попытках соединить между собой два куска одного и того же сплава образуются трещины. Основными показателями (критериями) свариваемости металлов и их сплавов являются: -окисляемость металла при сварочном нагреве; -чувствительность металла к тепловому воздействию сварки; -сопротивляемость к образованию горячих трещин; -сопротивляемость к образованию холодных трещин; -чувствительность к образованию пор; На свариваемость стали влияет содержание в ней углерода и легирующих элементов.

К третьей группе относят углеродистые и легированные стали ([С]Х=0,46-0,59) перлитного класса, склонные в обычных условиях сварки к образованию трещин. Свариваемость сталей этой группы обеспечивается при использовании специальных технологических мероприятий, заключающихся в их предварительной термообработке и подогреве. Кроме того, большинство изделий из этой группы сталей подвергают термообработке после сварки. Для деталей и отливок из проката или поковок, не имеющих особо жестких контуров и жестких узлов, допускается заварка в термически обработанном состоянии (закалка и отпуск). Для правильного проектирования технологического процесса необходимо дать оценку свариваемости выбранной марки стали. Рассчитаем эквивалент углерода для стали 20Х3МВФ:

где C - содержание углерода в стали, %; Mn - содержание марганца в стали, %; Ni - содержание никеля в стали, %; Cr - содержание хрома в стали, %; Si - содержание кремния в стали, %; P - содержание фосфора в стали, %; Cu - содержание меди в стали, %

Сэ = 0.3407 => Сталь, Удовлетворительно свариваемая. Способы сварки: РДС, необходимы подогрев и последующая термообработка, КТС. Свариваемость считается удовлетворительной при СЕ<=0.49 для стали класса прочности 390, и при СЕ<= 0,50 для стали класса прочности 440 следовательно группа свариваемости 2. В виду того, что 20Х3МВФ, Сталь жаропрочная релаксационностойкая oC, удовлетворительно свариваемая, то для получения качественного сварного соединения требуются дополнительные операции: необходимы закалка при 1030 - 1060 oC, и отпуск при 660 - 700 oC. Сваривать нужно ручной дуговой сваркой. Технологическая часть

Выбор сварочных материалов Базовые сварочные материалы При ручной сварке конструкционных углеродистых и легированных сталей выбор электродов производится по ГОСТ 9467-75. Этот ГОСТ предусматривает два класса электродов. Первый класс - электроды для сварки углеродистых и легированных конструкционных сталей, требования к которым установлены по механическим свойствам наплавленного металла и содержанию в нем серы. Второй класс регламентирует требования к электродам для сварки легированных теплоустойчивых сталей, и электроды классифицируются по механическим свойствам и химическому составу металла шва. ГОСТ 10052-75 устанавливает требования на электроды для сварки высоколегированных сталей с особыми свойствами. Дуговая сварка металлическими электродами с покрытием в настоящее время остается одним из самых распространенных методов, используемых при изготовлении сварных конструкций. Это объясняется простотой, мобильностью применяемого оборудования, возможностью сваривать в различных пространственных положениях и в местах труднодоступных для механизированных способов сварки. Существенный недостаток ручной дуговой сварки металлическим электродом, также как и других способов ручной сварки, - малая производительность процессов и зависимость качества сварного шва от навыков сварщика. Будем сваривать электродами марки ЦЛ-30-63 диаметром 4мм

Расчёт режимов сварки Режимом сварки называют совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, формы и качества. При всех дуговых способах сварки такими характеристиками являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва, род тока и полярность. При механизированных способах сварки добавляют еще один параметр скорость подачи сварочной проволоки, а при сварке в защитных газах - удельный расход газа. Параметры режима сварки влияют на форму шва, а, значит, и на его размеры: на ширину шва - е; усиление шва - q; глубину шва – h. На форму и размеры влияют не только основные параметры сварки, но и такие технологические факторы, как род и полярность тока, наклон электрода и изделия, вылет электрода, конструктивная форма соединения и величина зазора

Базовый расчёт режимов сварки

Выбор электродов

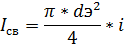

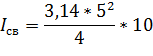

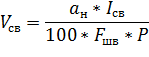

Расчет силы сварочного тока Iсв производится по диаметру электрода и допускаемой плотности тока, А

Предлагаемая

Скорость подачи проволоки 87-95м/ч Базовое оборудование

Инвертор MMA сварки EWM PICO 300 CEL PWS SVRD PWS 090-002044-00504 может использоваться в жестких условиях строительной площадки, благодаря улучшенной конструкции корпуса. Аппарат с плавной регулировкой тока и времени горячего старта. Встроенные термореле защищают инвертор от перегрузок. На дне расположены опорные ножки для устойчивости на поверхности во время работы. Инвертор подходит для ремонта и изготовления машин.

Предлагаемое оборудование ТСФ-101, Трактор сварочный

Трактор для дуговой сварки плавящимся электродом под слоем флюса ТСФ-101 с плавным регулированием скорости подачи электродной проволоки и скорости сварки, предназначен для автоматической электродуговой сварки однопроходных и многопроходных соединений внахлестку, угловых, тавровых, а также стыковых соединений с разделкой и без разделки кромок.

Технические характеристики

Контроль качества Метод контроля Контроль необходим для предупреждения появления дефектов в швах, а также для определения качества готовых изделий. Контроль производится перед сваркой, в процессе ее и после сварки изделия или узла. Перед сваркой проверяют качество исходных материалов, правильность выбора сварочного оборудования, газовых и электрических приборов. Эту стадию называют предварительным контролем. При сварке проверяют правильность выполнения отдельных операций, соблюдение режимов сварки и соблюдения заданного порядка наложения швов. Систематически проверяют исправность оборудования и приборов. Эту стадию называют операционным контролем в процессе сварки. По окончанию сварки проверяют качество швов и готового изделия. Эту стадию называют окончательным контролем сварных швов и готового изделия. Выбор методов окончательного контроля производится в соответствии с ТУ на контроль и приемку сварной конструкции, с требованиями чертежа. Основными способами контроля сварных швов и готовых изделий являются: внешний осмотр и обмер, просвечивание рентгеновскими и гамма лучами, механические испытания и металлографические исследования контрольных образцов, испытания на стойкость швов против межкристаллитной и общей коррозии, испытания на прочность и плотность сварных соединений и швов. Основные критерии, которые должны быть приняты во внимание при назначении и выборе контроля, следующие: - категория ответственности соединений или изделий, связанная с условиями их эксплуатации; - недопустимость дефектов, рассчитываемая на основе анализов прочности и надежности соединений; - допустимый уровень дефектов, назначаемый, исходя из эксплуатационных и технологических условий и группы ответственности изделия; - чувствительность метода контроля; - производительность контроля; - стоимость контроля; - предполагаемый экономический эффект, за счет уменьшения доли брака. Визуальный и измерительный контроль (ВИК) относиться к числу наиболее дешевых, быстрых и в тоже время информативных методов неразрушающего контроля. Данный метод является базовыми и предшествует всем остальным методам дефектоскопии. Внешним осмотром (ВИК) проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки, а также качество основного металла. Цель визуального контроля – выявление вмятин, заусенцев, ржавчины, прожогов, наплывов, и прочих видимых дефектов. Визуальный и измерительный контроль может проводиться с применением простейших измерительных средств, в том числе невооруженным глазом или с помощью визуально-оптических приборов до 20ти кратного увеличения, таких как лупы, эндоскопы и зеркала. Несмотря на техническую простоту, основательный подход к проведению визуального контроля, предусматривает разработку технологической карты - документа, в котором излагаются наиболее рациональные способы и последовательность выполнения работ. Отсутствие, не проваров, подрезов, наплывов, прожогов, кратеров, горящих, холодных трещин, пор, нарушения формы шва

Ультразвуковой контроль основан на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков. В процессе контроля пучок ультразвуковых колебаний от вибрирующей пластинки-щупа (пьезокристалла) вводится в контролируемый шов. При встрече с дефектным участком ультразвуковая волна отражается от него и улавливается другой пластинкой-щупом, которая преобразует ультразвуковые колебания в электрический сигнал. Эти колебания после их усиления подаются на экран электронно-лучевой трубки дефектоскопа, которые свидетельствуют о наличии дефектов. По характеру импульсов судят о протяженности дефектов и глубине их залегания. Ультразвуковой контроль можно проводить при одностороннем доступе к сварному шву без снятия усиления и предварительной обработки поверхности шва. Ультразвуковой контроль имеет следующие преимущества: высокая чувствительность (1 - 2%), позволяющая обнаруживать, измерять и определять местонахождение дефектов площадью 1 - 2 мм2; большая проникающая способность ультразвуковых волн, позволяющая контролировать детали большой толщины; возможность контроля сварных соединений с односторонним подходом; высокая производительность и отсутствие громоздкого оборудования. Существенным недостатком ультразвукового контроля является сложность установления вида дефекта. Этот метод применяют и как основной вид контроля, и как предварительный с последующим просвечиванием сварных соединений рентгеновским или гамма-излучением. К главным преимуществам ультразвукового контроля качества металлов и сварных соединений относятся: высокая точность и скорость исследования, а также его низкая стоимость; безопасность для человека (в отличие, к примеру, от рентгеновской дефектоскопии; высокая мобильность вследствие применения портативных ультразвуковых дефектоскопов; возможность проведения ультразвукового контроля (в отдельных случаях) на действующем объекте, т.е. на время проведения УЗК не требуется выведения контролируемой детали/объекта из эксплуатации. при проведении УЗК исследуемый объект не повреждается; К основным недостаткам УЗК относятся: при ультразвуковой дефектоскопии невозможно дать ответ на вопрос о реальных размерах дефекта, т.к. размер дефекта определяется его отражательной способностью и поэтому по результатам контроля дается эквивалентный размер дефекта (например: имеющиеся в изделии два реальные дефекта одного размера и формы, расположенные на одной глубине, но один из которых заполнен воздухом, а другой шлаком будут давать отраженные импульсы различной амплитуды и, соответственно оценены как дефекты, имеющие различные размеры). Следует отметить, что, некоторые дефекты в силу их характера, формы или расположения в объекте контроля практически невозможно выявить ультразвуковым методом. Кроме того, затруднителен контроль деталей небольшой размера и толщины, а также деталей, имеющих сложную форму с криволинейными и сферическими поверхностями малого радиуса. Кроме того, при проведении ультразвукового контроля в отличие от радиографического, как правило, невозможно однозначно охарактеризовать дефект (шлаковое включение, пора, вольфрамовое включение и др.); трудности при ультразвуковом контроле металлов с крупнозернистой структурой, из-за большого рассеяния и сильного затухания ультразвука. подготовка поверхности контроля к контролю, для ввода ультразвуковых волн в металл, а именно: очистка поверхности контроля от загрязнений, отслаивающейся окалины, ржавчины, брызг расплавленного металла и др. и создание необходимой шероховатости поверхности не хуже Rz 40 и волнистости не более 0,015, т.к. даже небольшой воздушный зазор между пьезоэлектропреобразователем (ПЭП) пьезоэлектропреобразователи для проведения ультразвукового контроля) и изделием может стать неодолимой преградой для распространения ультразвуковых волн; необходимость нанесения на контролируемый участок изделия после его зачистки непосредственно перед выполнением контроля контактных жидкостей (специальные гели, глицерин, машинное масло, и др.) для обеспечения стабильного акустического контакта;

Параметры контроля ВВЕДЕНИЕ Сварка — это процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при нагревании и (или), пластическом деформировании или совместном действии того и другого. Такое определение понятия «сварка» содержит ГОСТ 2601-84. Виды сварки классифицируются по следующим техническим признакам: -по способу защиты металла в зоне сварки (в воздухе, в вакууме, под флюсом, в пене, в защитном газе, с комбинированной защитой); -по непрерывности процесса (непрерывная, прерывистая); -по степени механизации (ручная, механизированная, автоматизированная, автоматическая); -по типу защитного газа (в активных газах, в инертных газах); -по характеру защиты металла в зоне сварки (со струйной защитой, в контролируемой атмосфере). Сварка широко применяется в основных отраслях производства, так как резко сокращает сроки выполнения работ и трудоемкость производственных процессов. Выпуск сварных конструкций и уровень механизации сварочных работ растет из года в год. Получаемая за счет применения сварки ежегодная экономия в народном хозяйстве исчисляется многими сотнями миллионов рублей. Применение сварки способствует совершенствованию машиностроения и развитию новых отраслей техники — ракетостроения, атомной энергетики, радиоэлектроники. Сварка позволяет уменьшить затраты на единицу продукции, сократить длительность производственного цикла, улучшить качество изделий. Целью данной курсовой работы является анализ технических возможностей способов автоматической сварки под флюсом и ручной дуговой, изделия вала гидротурбины изготовленного из стали 20Х3МВФ, толщиной металла 40 мм. Выбора комплекта оборудования, рекомендуемых режимов сварки, и провести экономическое сравнение вариантов технологии сварки, и определить наиболее экономичный вариант. В настоящее время в связи с вступлением России в ВТО особенно актуальным становится вопрос повышения конкурентоспособности отечественных товаров на рынке. При производстве металлоконструкций основным фактором, влияющим на ценообразование, является производительность труда. В странах с высокой производительностью труда широко используются автоматические процессы, в том числе и в сварочном производстве. Наиболее производительным процессом является автоматическая одно-дуговая и многодуговая сварка под флюсом. Данные процессы сварки широко применяются при изготовлении металлоконструкций в судостроительной отрасли. В России общее количество наплавляемого сваркой металла оценивается в 300— 400 тыс. т в год. Доля автоматической сварки под флюсом составляет примерно 10% от общего количества, что при расходе флюса примерно 1 т на тонну наплавленного металла дает примерно потребность в 30—40 тыс. т в год. Из этих 30—40 тыс. т флюса более трети составляют флюсы для многодуговой сварки.

В прогнозах развития сварочного производства за рубежом не отмечается существенного количественного роста производства сварочных источников — в этом нет необходимости. Основным направлением их развития является качественное совершенствование. Будет меняться структура выпуска источников, при этом существенно снизится доля трансформаторов, будет прекращен выпуск преобразователей. Существенно возрастет доля выпрямителей, особенно инверторных и транзисторных. Значительно увеличится номенклатура и объем выпуска специализированных источников. Непрерывно ведется работа по улучшению сварочных свойств источников. Наиболее важно решить вопросы улучшения возбуждения дуги и уменьшения разбрызгивания металла, управления переносом электродного металла и формированием шва. Цели и задачи работы курсовой работы: - рассмотреть технологический процесс изготовления вала гидротурбины; -рассмотреть выбор способа сварки и сварочного оборудования; - рассмотреть разработку технологии изготовления сварной конструкции; - рассмотреть технику безопасности;

Общая часть

Область применения и назначение сварной конструкции Область и примеры применения в тяжёлом машиностроении —коленчатые валы, валы гидротурбин, роторы, цилиндры аккумуляторов, баллоны. В некоторых случаях их можно применить для регулирования усилий и напряжений, как защиты самой турбины, так и от неё. Вал гидротурбины состоит из двух фланцев и двух обечаек, сваренных между собой. Валы гидротурбин должны изготавливаться в соответствие с техническими условиями: - Вал гидротурбины работает в особо тяжёлых условиях. Подвергается непосредственному воздействию динамических и вибрационных нагрузок. Поковки вала изготавливается по техническим условиям завода-изготовителя. - Смешение кромок стыковых швов не должно превышать 3мм. - Отклонение предельных размеров по длине к диаметру вала не должно превышать ±0,1%. - В сварных швах и около шовной зоне трещины, скопления пор и неметаллических включений не допускается. - Балл зерна в зоне термического влияния не должен превышать 5-6-го номера по ГОСТ 5639-82. -Наплавленный металл и металл зоны термического влияния должны обеспечивать σ≥400 Мпа, σ≥290 Мпа, ударную вязкость при +200С≥ 0,6МДж/м.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 1871; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.168.16 (0.098 с.) |