Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройство и технологический процесс работы лабораторной установки.Содержание книги

Поиск на нашем сайте

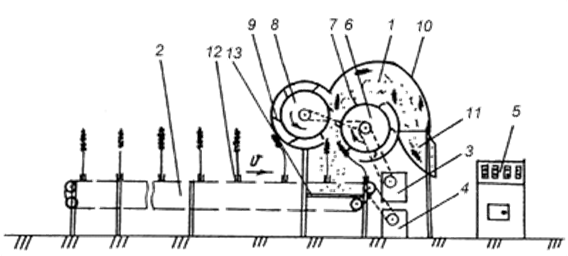

Для проведения исследований была разработана и изготовлена лабораторная установка, изображенная на (рис. 3.1, 3.2). За основу установки взята двух барабанная модификация очесывающего устройства. Лабораторная установка (рис. 3.2) состояла из очесывающего устройства 1, транспортера-питателя 2, привода очесывающего устройства 3, привода транспортера-питателя 4, пульта управления лабораторной установкой 5.

Рис. 3.1. Лабораторная установка.

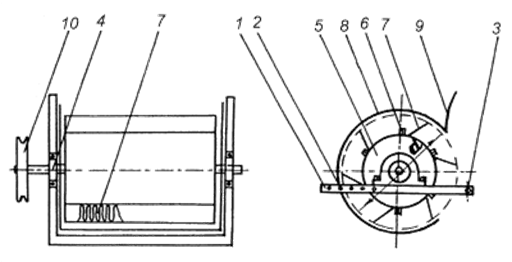

Рис. 3.2. Схема лабораторной установки: 1 – очесывающее устройство; 2 – транспортер-питатель; 3 – привод очесывающего устройства; 4 – привод транспортера-питателя; 5 – пульт управления; 6 – очесывающий барабан; 7 – гребенки очесывающего барабана; 8 – битер-отражатель; 9 – гребенки (лопасти) битера-отражателя; 10 – верхний кожух; 11 – материалосборник; 12 – кассета; 13 – сборник потерь. Очесывающее устройство 1 состояло из очесывающего барабана 6 с гребенками 7, битера-отражателя 8 с гребенками (лопастями) 9, отражающего кожуха 10, сборника очесанного вороха 11. Транспортер-питатель 2, состоял из несущей рамы и цепочно-планчатого транспортера с кассетами 12 для закрепления растений. К опорам транспортера под очесывающим устройством закреплен лоток для сбора потерь зерна осыпью 13. Привод очесывающего устройства 3 состоял из электродвигателя, двух редукторов, цепной и клиноременной передач. Привод транспортера-питателя также осуществлялся от электродвигателя через редуктор и цепную передачу. Для проведения исследований были изготовлены сменные модули битера-отражателя (рис. 3.3, 3.4) диаметрами 700 мм, 450 мм, 380мм, 310 мм.

Рис. 3.3. Сменные модули битера-отражателя. Сменные модули битера-отражателя (рис. 3.4) состояли из рамки 1, которая крепилась к раме очесывающего устройства болтовыми соединениями 2 и 3. На рамке были установлены подшипники 4 битера-отражателя 5. К битеру-отражателю болтами 6 крепились гребенки или лопасти 7, на рамке устанавливался кожух битера-отражателя 8, который соединялся с кожухом очесывающего устройства удлинителем 9. Для привода битера-отражателя был установлен шкив 10 клиноременной передачи.

Рис. 3.4. Схема модуля битера-отражателя: 1 – рамка; 2, 3 – болтовые соединения; 4 – подшипник; 5 – битер-отражатель; 6 – болты; 7 – гребенки (лопасти); 8 – кожух; 9 – удлинитель; 10 – шкив. При проведении эксперимента перед началом каждого опыта проводилась подготовка лабораторной установки к работе. Согласно плана эксперимента устанавливался соответствующий модуль битера-отражателя определенного диаметра (d) и рабочими органами. При работающем очесывающем устройстве производились контрольные замеры скорости вращения очесывающего барабана (nоч.б. = 450 мин-1) и битера-отражателя (nб.от .= 450 мин-1, 700 мин-1, 830 мин-1, 1015 мин-1) при соответствующих диаметрах (700 мм, 450 мм, 380 мм, 310 мм). Измерение скорости вращения производили тахометром Т 410-Р. Для проведения эксперимента была определена линейная скорость транспортера-питателя V = 0,4 м/ с. Перед началом каждого опыта производили подготовку обмолачиваемого материала. Набирался небольшой сноп растений, длина которых равнялась 55 см. Растения взвешивались и в каждую кассету транспортера-питателя закреплялось по 200 г. Вес зарядки транспортера-питателя для каждого опыта был постоянным 1200 г и зарядка в кассеты производилась на длине транспортера равной l = 2,4 м. Технологический процесс показан на рисунке 3.2, который осуществлялся следующим образом. С помощью пульта управления 5, включался привод 3 очесывающего устройства 1. После установившегося режима работы очесывающего устройства, включался привод транспортера-питателя 2. При движении транспортера-питателя кассеты с закрепленными растениями подавались к очесывающему барабану 6, который воздействуя на колос растений гребенками 7 производил их обмолот. Очесанный ворох, отражаясь от битера-отражателя 8 и его гребенок (лопастей) 9, от кожуха 10 очесывающего устройства направлялся в сборник 11. Потери зерна осыпью собирались в лоток 13. Транспортер-питатель, продолжая находиться в работе, возвращал уже очесанные обмолоченные растения в исходную позицию, после чего лабораторная установка выключалась. Время протекания каждого опыта фиксировалось секундомером. Процесс обмолота растений фотографировался для дальнейшего анализа работы установки. После окончания работы лабораторной установки производились взвешивания продуктов обмолота, а именно: - массы потерь осыпью Мп (взвешивались зерна осыпавшиеся в лоток 13 (рис. 3.2); - массы оставшейся соломы в кассетах транспортера-питателя Мс.о; - массы очесанного вороха из сборника 11 (рис. 3.2) Мо.в., которую затем разделяли по фракциям: Мз – свободное зерно; Мк – необмолоченные колосья; Мс, – солома и полова. После обмолота необмолоченных колосьев определяли чистое зерно – Мз.к .. Результаты взвешиваний записывались в рабочий журнал лабораторных исследований. Число повторностей для всех опытов равнялось п = 3. В таблицы результатов (Приложение Б, табл. Б.1, Б.2) лабораторных исследований также внесены следующие расчетные показатели: 1. Масса выхода, Мв.

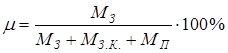

2. Процентное содержание в очесанном ворохе свободного зерна:

оборванных, невымолоченных колосьев

соломы и половы

3. Процент содержания свободного зерна в зерновой части очесанного вороха

4. Процент потерь осыпью

Планирование и проведение многофакторного эксперимента по определению диаметра битера-отражателя и типа его рабочих органов. Исследования проводились на обмолоте пшеницы сорта “Обрий” характеризующейся следующими показателями: длина растений 55 см, влажность зерна 13%, влажность соломы 14%, отношение массы зерна к массе соломы 1,0: 1,4, масса 1000 зерен – 40 г. В результате анализа проведенных ранее исследований очесывающего устройства установлена цель исследований, которая заключалась в изучении влияния геометрических параметров битера-отражателя и типа его рабочих органов на потери зерна осыпью. Установлено, что влияющими факторами на качественные показатели работы очесывающего устройства являются: диаметр битера-отражателя, тип его рабочих органов (лопасти или гребенки), угол наклона нижней касательной, соединяющий поверхности очесывающего барабана и битера-отражателя к горизонту, зазор между гребенками очесывающего барабана и битера-отражателя, угловая скорость вращения битера-отражателя и очесывающего барабана, а также отношение их линейных скоростей, и зазор в гребенках битера-отражателя и барабана. Выходными параметрами качественной работы очесывающего устройства могут быть: потери зерна осыпью, потери зерна неочесом, процент обмолота хлебной массы и состав очесанного вороха. Из всех перечисленных факторов ранее, установлено: угол наклона касательной к горизонту равен 10-15о, зазор между их гребенками 80 -100 мм, скорость вращения очесывающего барабана 450 мин-1; отношение линейных скоростей рабочих органов битера-отражателя и очесывающего барабана 1:1, при этом линейные скорости равнялись 16 м/с. Зазор в гребенках очесывающего барабана и битера-отражателя 8 мм. Неизученным осталось влияние диаметра битера-отражателя и типа его рабочих органов на качество работы очесывающего устройства. За критерий оценки работы очесывающего устройства приняты потери осыпью, так как наличие битера-отражателя на другие качественные показатели не влияет. В результате вышеизложенного анализа проведение многофакторного эксперимента сводится к двухфакторному эксперименту, который описывается следующим уравнением регрессии

где В 0 – свободный член, равный выходу при Х = 0; В 1, В 2 – коэффициент регрессии соответствующих факторов на изучаемый объект; В 1,2 – коэффициент регрессии 1,2 факторов взаимодействия. Таблица 3.1 Уровни варьирования факторов

Таким образом, мы имеем два фактора X 1 и X 2 и количество опытов определялось по формуле

Для нашего эксперимента N = 22 = 4. Следующим этапом была составлена матрица планирования эксперимента (табл. 3.2). Таблица 3.2 Матрица планирования двухфакторного эксперимента

Согласно составленной рабочей матрице были проведены эксперименты с 3-х кратной повторностью. Параметры оптимизации (у – потери осыпью) внесены в таблицу 3.2. Дробление и обрушивания зерна, а также потери не очесом отсутствовали. Полученные результаты многофакторного эксперимента были математически обработаны на воспроизводимость процесса, оценки значимости коэффициентов регрессии и на адекватность принятой линейной модели (согласно [23, 28, 30] (Приложение В). Воспроизводимость процесса проверялась по критерию Кохрена.

Процесс считается воспроизводимым, если выполняется неравенство (3.9). При этом дисперсия воспроизводимости (ошибка опыта) определяется по формуле

Если неравенство (3.9) не выполняется, то необходимо принять меры к уточнению измерений в опыте с максимальной дисперсией. Из таблицы 3.2 видно, что потери осыпью определялись в трехкратной повторности. Поэтому значение оценок дисперсии в каждой точке плана рассчитывалось для каждого опыта: Процесс воспроизводим, так как неравенство (3.9) выполняется.

При этом дисперсия воспроизводимости (ошибка опыта)

Следующим этапом было определение коэффициентов регрессии по формулам:

Для нашего эксперимента: Таким образом, уравнение регрессии для нашего эксперимента будет иметь следующий вид: у = 2,2292 – 0,0691 х 1 + 0,5192 х 2 + 0,0108 х 1× х 2 (3.12) Оценка значимости коэффициентов регрессии производилась с помощью критерия Стьюдента. Коэффициент считается значимым, если выполняется неравенство

где

В результате проверки коэффициентов регрессии на значимость, уравнение регрессии приняло вид у =2,2292 + 0,5192 х 2 (3.14) Проверка адекватности линейной модели выполнялась с помощью критерия Фишера. Адекватность обоснована, если выполняется неравенство,

где уu – расчетное значение отклика в и - м опыте;

fy – число степеней свободы дисперсии воспроизводимости. Проверка адекватности выполнялась в следующем порядке. По полученному уравнению (3.14) находим расчетные значения yu и вносим в таблицу (табл. 3.3). Таблица 3.3 Проверка адекватности линейной модели

Следовательно, уравнение (3.14) адекватно. В раскодированном виде имеет вид

где В результате проведения двухфакторного эксперимента и его математической обработки установлено, что первый фактор х 1, и фактор взаимодействия х 1 х 2 имеют незначимые коэффициенты регрессии, т.е. тип рабочих органов битера-отражателя (лопасти или гребенки) не оказывают большого влияния на потери. Второй фактор (диаметр битера-отражателя) значимый, но для определения его оптимального значения требуется провести однофакторный эксперимент. 3.2.3 Исследование влияния диаметра битера-отражателя на потери зерна осыпью. Анализ результатов многофакторного эксперимента показал, что в качестве рабочих органов битера-отражателя лучше использовать гребенки, а нижний предел размеров диаметра битера-отражателя недостаточно обоснован. Поэтому с целью более точного определения размеров диаметра битера-отражателя были проведены исследования влияния диаметра битера-отражателя на потери зерна осыпью. При этом диаметр битера-отражателя (как выше указывалось) принимался: 700, 450, 380. 310 (мм). Кроме этого с целью определения необходимости применения битера-отражателя были проведены исследования очесывающего устройства с исключением его работы (однобарабанная модификация очесывающего устройства) (рис. 3.6).

Рис. 3.6. Однобарабанная модификация очесывающего устройства. 1 – очесывающее устройство; 2 – битер-отражатель; 3 – дополнительный кожух; 4 – очесывающий барабан; 5, 6 – поверхности взаимодействия с хлебной массой и очесанным ворохом. Для обеспечения минимального влияния конструкции очесывающего устройства на технологический процесс и соответственно на результаты сравнительных исследований однобарабанное очесывающее устройство было переоборудовано из двухбарабанного путем отключения битера-отражателя 2 диаметром 310 мм и установки дополнительного кожуха 3, закрывающего выходное окно битера-отражателя. Таким образом, активно действующим остался только очесывающий барабан 4. Поверхности взаимодействия с хлебной массой 5, и с очесанным ворохом 6 остались неизмененными. По результатам однофакторного эксперимента (Приложение Б, табл. Б.2) и сравнительных исследований была получена зависимость потерь зерна осыпью от диаметра битера-отражателя (рис. 3.7).

Рис. 3.7. Зависимость потерь зерна осыпью от диаметра битера-отражателя. Из данного графика следует, что наименьшие потери зерна осыпью получены при диаметре битера-отражателя равном 380 мм. Исключение битера-отражателя из работы очесывающего устройства приводит к резкому увеличению потерь зерна осыпью (3,29 %) в 1,5-2 раза, что свидетельствует о целесообразности использования битера-отражателя.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 359; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.24.111 (0.01 с.) |

(3.1)

(3.1) ; (3.2)

; (3.2)

(3.3)

(3.3) . (3.4)

. (3.4) (3.5)

(3.5) (3.6)

(3.6) , (3.7)

, (3.7) (3.8)

(3.8) (3.9)

(3.9)

(3.10)

(3.10)

<

<

;

;  ;

;  (3.11)

(3.11)

(3.13)

(3.13) – 5%-ная точка распределения Стьюдента с fy, степенями свободы.

– 5%-ная точка распределения Стьюдента с fy, степенями свободы.

(3.15)

(3.15) ;

; – критерий Фишера при 5% - ном уровне значимости;

– критерий Фишера при 5% - ном уровне значимости; –число степеней свободы дисперсии адекватности;

–число степеней свободы дисперсии адекватности;

,

, – диаметр битера-отражателя, мм.

– диаметр битера-отражателя, мм.