Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Поисковые исследования очесывающего устройства

Целью поисковых исследований являлось выбор конструкции и технологической схемы очёсывающего устройства для дальнейших исследований, совершенствования и внедрения перспективного способа обмолота растений на корню. За основу конструкции очесывающего устройства для поисковых экспериментальных исследований была выбрана двухколесная прицепная установка, которая позволяла устанавливать различные рабочие органы, изменять режимы их работы и составлять из них наиболее перспективные известные технологические схемы машин для обмолота растений на корню рассмотренные в обзоре. Данная установка была разработана и изготовлена совместно с НИИ “Эфирмасло” (рис. 1.19, 1.20) [79]. Прицепная полевая установка (рис. 1.21) состояла из очёсывающего, сепарирующего и домолачивающего устройств, а также механизмов привода и дополнительного оборудования. Все эти элементы крепились к раме. Очесывающее устройство состояло из битера отражателя 1, очёсывающего барабана 2 с гребенками 3 и вспомогательного барабана 5 с прорезиненными лопастями 6. Сепарирующее устройство представляло собой сварную конструкцию двух элементов: сепарирующего решета с продольными гребнями и транспортной доски. Домолачивающее устройство состояло из шнека 7 и деки 8. Привод установки осуществлялся от ВОМ трактора через карданную 13 и цепную передачи. Для изменения крутящего момента по величине и направлению использовались редукторы. Дополнительное оборудование включало сужающий шнек 4 и про-боотборник 9 и 10. Для сцепки с трактором было предусмотрено прицепное устройство 14, имеющее два положения, рабочее и транспортное.

Рис. 1.19. Экспериментальная установка (вид справа).

Рис. 1.20. Экспериментальная установка в работе. В соответствии с планом исследований в установке были предусмотрены регулировки скорости вращения очёсывающего и вспомогательного барабанов, битера отражателя и сужающего шнека, а также изменения положения по высоте очёсывающего барабана и битера отражателя. Технологический процесс показан на рисунке 1.21. При движении агрегата барабан 2 своими гребёнками 3 производил очёс растений с окружной скоростью 10...15 м/с, (п= 470-710 мин-1).

Рис. 1.21. Технологическая схема полевой установки: 1 – битер-отражатель; 2 – очесывающий барабан; 3 – гребенки; 4– шнек; 5 – вспомогательный барабан; 6 – лопасти; 7 – шнек; 8 – дека; 9, 10 – сборники; 11 – транспортная доска; 12 – опорное колесо; 13 – кардан; 14 – прицепное устройство.

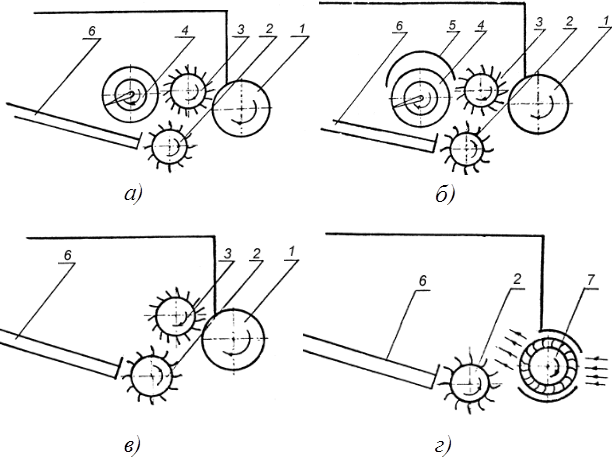

Основной поток очёсанного вороха поступал на сепарирующее устройство 11, а часть вороха попадала на поверхности битера отражателя 1 и вспомогательного барабана 5 и также ими направлялась на сепаратор. Для более эффективного использования площади сепаратора в конструкции был предусмотрен сужающий шнек 4,который направлял очёсанный ворох на начало сепаратора. Сепаратор, совершая колебательные движения, перемещал очёсанный ворох по решету, выделяя при этом свободное зерно, которое просыпалось через решето на наклонную транспортную доску сепаратора. Отсепарированное зерно поступало в пробоотборник 10. После сепаратора оставшийся зерновой ворох в составе которого были в основном необмолоченные колосья и соломистые примеси поступал в домолачивающее устройство шнекового типа. Шнек 7 перемещал необмолоченные колосья по деке 8 и в результате их взаимодействия происходил домолот вороха. Выделенное свободное зерно просыпалось через деку и собиралось в пробоотборник 9. Солома после домолачивающего устройства собиралась в пробо-отборник или укладывалась в валок. Исследование прицепной установки проводилось в два этапа. Первый этап исследований предусматривал определение перспективной технологической схемы очёсывающего устройства. Второй этап – агротехническая оценка выбранной технологической схемы очесывающего устройства. Для первого этапа исследования были выбраны четыре технологические схемы отличающиеся между собой наличием и расположением рабочих органов. Вторая технологическая схема (рис. 1.22.б) отличалась от первой (рис. 1.22.а, рис. 1.23), описанной выше, наличием направляющего кожуха 5. В третьей технологической схеме (рис. 1.22.в, рис. 1.24) полностью устранен из конструкции сужающий шнек 4. Четвертая технологическая схема существенно отличается от предыдущих. В ней функции вспомагательного барабана 3 и битера-отражателя 1 заменяют установленной впереди очесывающего барабана диаметральный вентилятор 7. При исследовании первой технологической схемы установлено, что очесанный ворох отбрасывался от сужающего шнека 4 вперед установки и терялся на поверхности поля.

Для устранения этого недостатка была предложена и испытана вторая технологическая схема с использованием кожуха 5, установленного над сужающим шнеком (рис. 1.22.б). Установка кожуха повлекла за собой образование воздушного потока между кожухом 5 и вспомогательным барабаном 3, что также способствовало увеличению потерь. Применение продольных лопастей на сужающем шнеке и изменения положения по высоте шнека и кожуха к желаемому результату не привело. От технологических схем №1 и №2 были вынуждены отказаться. При испытании третьей схемы технологический процесс протекал устойчиво и с хорошими качественными показателями. Большие надежды возлагались на четвертую схему, но из-за невозможности регулировать направляющей воздушный поток к очесывающему устройству, возникал большой разброс очесанного вороха, а соответственно увеличивались потери зерна осыпью.

Рис. 1.22. Технологические схемы очесывающего устройства: 1 – битер-отражатель; 2 – очесывающий барабан; 3 – вспомогательный барабан; В результате проведения первого этапа исследований была выбрана технологическая схема №3, обеспечивающая надёжность техпроцесса и наилучшие качественные показатели. Проведение агротехнической оценки выбранной технологической схемы осуществлялось на уборке пшеницы сорта “Обрий” со следующими характеристиками агрофона: густота растений – 131 шт/м2; длина растений – 0,45 м; полеглость – 10%; засоренность – 2%; урожайность – 2,05 т/га; масса 1000 семян – 40 г; отношение массы зерна к массе соломы – 1:1,1; влажность зерна – 14%; влажность соломы – 14%.

Рис. 1.23. Расположение рабочих органов по КС №1.

Рис. 1.24. Расположение рабочих органов по КС №3. Перед проведением опыта выполнялись следующие работы: 1. Задавался режим (табл. 1.1) рабочих органов (барабанов) установки, путём изменения передаточного числа привода. Контроль проводился тахометром при работе установки. 2. Для сбора зернового вороха полученного после обмолота был предусмотрен брезент, который расстилался на решете очистки. 3. Устанавливалась глубина очёса. Проводился контроль высоты битера отражателя и очёсывающего барабана. Таблица 1.1 Режимы работы экспериментальной установки, dоч.б. = 380 мм, dб.о. = 700 мм

При исследовании установки с оптимальным набором и расположением рабочих органов получены следующие качественные показатели [65, 79], состав очёсанного вороха имел 20-30% свободного зерна, 20-30% не обмолоченного колоса, 40-50% соломистых примесей. Дробление и травмирование зерна не наблюдалось. Общие потери за установкой находились в пределах 1,0…12%, которые были в основном потерями осыпью.

Поисковые исследования показали, что из всех разработанных технологических схем наилучшие результаты имела схема №3. Полученные качественные показатели выбранной схемы, по результатам полевых исследований свидетельствуют о том, что требуется ещё доработка и совершенствование рабочих органов очёсывающего устройства особенно битера-отражателя с целью снижения потерь зерна осыпью. Выводы по разделу В настоящем разделе приведен анализ различных технологий уборки зерновых культур. Обоснована целесообразность применения перспективного способа уборки методом обмолота растений на корню. Рассмотрены варианты осуществления данного способа уборки. При обзоре очесывающих устройств дан анализ различных отечественных и зарубежных конструкций. Выполнен общий анализ конструкций очесывающих устройств, позволивший классифицировать их и выбрать наиболее перспективную. В результате поисковых исследований, литературного обзора можно сделать следующие выводы: 1. Одной из наиболее перспективных технологий уборки зерновых культур является обмолот растений на корню. 2. В настоящее время осуществление данного способа уборки наиболее эффективным будет при навешивании очесывающего устройства на серийный зерноуборочный комбайн. 3. Согласно анализа конструкций очесывающих устройств и их качественных показателей работы определена рациональная схема двухбарабанного очесывающего устройства с очесывающим барабаном и битером-отражателем. Раздел 2

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 195; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.127.232 (0.008 с.) |