Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология и оборудование правки прокатаСодержание книги

Поиск на нашем сайте

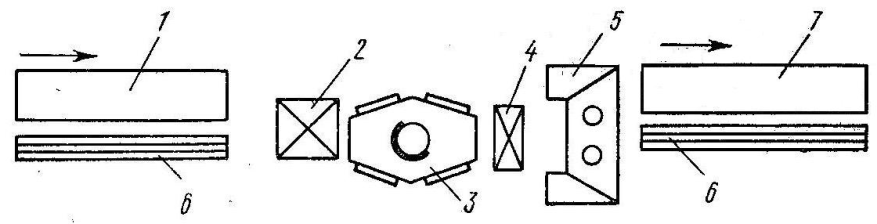

Принцип правки основан на создании в укороченных волокнах пластических деформаций растяжения. Правку листов производят на вальцах (валковых листоправильных машинах) или на правильно растяжных машинах. Правка на вальцах состоит в пропускании листа между двумя рядами вращающихся валков, которые, увлекая лист возникающими силами трения, многократно изгибают его. При изгибе сжатые волокна листа пластически растягиваются и принимают такую же длину, что и волокна вне района натяга, вследствие чего лист правится в продольном направлении. Правка в поперечном направлении ведется при помощи прокладок, которые последовательно укладываются вдоль на натянутые районы листа в процессе его вальцовки. В местах, где уложены прокладки, натянутые волокна металла под воздействием сжимающих усилий, направленных нормально к поверхности, растягиваются и достигают той же длины, что и остальные волокна. В качестве прокладок используются тонкие полосы из мягкой стали шириной 200 – 250 мм и длиной 1.5 – 2 м. Листоправильные вальцы имеют от 5 до 21рабочих валков. Листы толщиной 6 мм и более обычно выправляются на пяти- или семивалковых вальцах. Листы толщиной менее 6 мм обладают повышенным пружинением и требуют большого количества волнообразований при вальцовке. Поэтому при правке тонких листов применяют вальцы с девятью – семнадцатью валками. При правке очень тонких листов это не всегда дает удовлетворительные результаты, и иногда их правят на толстом подкладном листе, который прокатывается в вальцах вместе с выправляемым листом. Листоправильные вальцы имеют рабочие валки (1)нижнего ряда, опирающиеся на подшипники, укрепленные в неподвижной станине. Верхние рабочие валки (2) имеют подшипники, расположенные в подвижной раме, и могут перемещаться вместе с ней по высоте. Прогиб валков при вальцовке устраняется промежуточными опорами (3) в виде роликов, передающих усилия на станину и на верхнюю раму. Для предотвращения изгиба листов при выходе из вальцев имеются два вспомогательных валка (4), которые могут перемещаться в вертикальном направлении не только вместе с верхними рабочими валками, но и самостоятельно, при помощи ручного штурвала. Для устранения провисания листа в процессе правки и облегчения ввода его между валками перед вальцами и сзади них устанавливают рольганги, представляющие собой ряд роликов (5), подшипники которых поддерживаются сварным металлическим столом-каркасом.

Рис. 4.1. Схема правки листов на пятивалковой правильной машине. 1 – нижние рабочие валки; 2 – верхние рабочие валки; 3 – опорные ролики; 4- вспомогательные валки; 5 – ролики рольганга. Зазор между верхним и нижним рядами рабочих валков листоправильной машины определяется по формуле:

где S – толщина листа, мм; σт – предел текучести материала листа, Па; t – расстояние (шаг) между осями рабочих валков одного ряда, мм; k – коэффициент упругой зоны (k=0.25 при количестве валков 9 и менее; k=0.20при количестве валков 11 и более); E – модуль упругости материала, Па. Принцип правки на правильно-растяжных машинах основан на упругопластическом растяжении листа или профиля с доведением деформаций в его сечениях до значений, превышающих те, которые соответствуют пределу упругости. При этом участки листа, не имевшие погиби, вытягиваются до длины волнистых, при одновременном выпрямлении последних, и лист выправляется. Может применяться правка растяжением тех материалов, у которых отношение предела прочности к пределу текучести больше 1,15—1,2. Правильно-растяжные машины имеют в качестве зажимного устройства губки с насечками, которые повреждают зажатые участки листа длиной, вследствие чего эти участки после правки приходится обрезать, что является недостатком этих машин (длина обрезаемых участков может достигать 300 мм). Правильно-растяжная машина имеет растяжной гидравлический цилиндр и переднюю и заднюю подвижные головки. Лист в горизонтальном положении закрепляется между передней и задней головками. При создании давления в гидравлическом цилиндре головки расходятся и происходит растяжение листа. Машина имеет систему управления, обеспечивающую регулирование скорости растяжения и автоматическое выключение при достижении определенного хода или усилия. Правка на правильно-растяжных машинах по сравнению с правкой на листоправильных вальцах имеет следующие преимущества: - повышает производительность труда в 6 – 8 раз и одновременно увеличивает точность правки; - в процессе правки происходит выравнивание внутренних напряжений в листе, что снижает в последующем деформации при тепловой резке; - обеспечивает выпрямление листов с исходным искривлением до 30 мм/м, что практически недостижимо на правильных вальцах. При растяжении на 1—2% выравниваются все имеющиеся до правки искривления листа или профиля при сохранении механических качеств металла в пределах допусков. Правка профильного проката производится на профилегибочных станках, горизонтальных прессах, а также на правильно растяжных машинах. Процесс правки профилей на профилегибочных станках основан на придании изогнутым частям прогиба обратного знака.

МЕХАНИЧЕСКАЯ ОЧИСТКА И ГРУНТОВКА ПРОКАТА. ВАРИАНТЫ ПОТОЧНЫХ ЛИНИЙ Надежность и долговечность противокоррозионных покрытий и сроки их службы зависят от качества подготовки поверхности под окрашивание. В основном применяются два способа очистки стального проката – дробеметный и струйно-абразивный.

В технологический процесс очистки и грунтования входят следующие операции: 1. 2. Дробеметная очистка (скорость вращения турбинок до 3000 об/мин; безвозвратный расход дроби – 10-15 кг/час; размер дроби – 0.5-2.5 мм; скорость дроби – 65-70 м/сек; скорость прохождения листа – 0.5-3 м/мин); 3. Обдувка воздухом для удаления пыли; 4. Визуальный контроль очистки; 5. Грунтовка (расход грунта 80 г/м2); 6. Сушка; 7. Контроль качества антикоррозионного покрытия.

В некоторых случаях применяют также очистку водой, очистку льдом и очистку сухим льдом. Также возможна очистка проката абразивной шкуркой.

|

||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 842; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.245.158 (0.007 с.) |

,

, Дробеметная очистка представляет собой очистку потоком абразива, который выбрасывается на очищаемую поверхность с помощью лопаток ротора, вращающегося с большой скоростью (2500-3000 об/мин; безвозвратный расход дроби – 10-15 кг/час; скорость прохождения листа – 0.5-3 м/мин). В условиях непрерывной обработки проката этот метод в 5-10 раз производительнее дробеструйного, значительно экономичнее и позволяет достичь наивысшего качества очистки. В качестве абразива в дробеметных установках используют литую и колотую стальную или чугунную дробь. Дробеметный способ используется в автоматических поточных линиях очистки и грунтования проката.

Дробеметная очистка представляет собой очистку потоком абразива, который выбрасывается на очищаемую поверхность с помощью лопаток ротора, вращающегося с большой скоростью (2500-3000 об/мин; безвозвратный расход дроби – 10-15 кг/час; скорость прохождения листа – 0.5-3 м/мин). В условиях непрерывной обработки проката этот метод в 5-10 раз производительнее дробеструйного, значительно экономичнее и позволяет достичь наивысшего качества очистки. В качестве абразива в дробеметных установках используют литую и колотую стальную или чугунную дробь. Дробеметный способ используется в автоматических поточных линиях очистки и грунтования проката. Подогрев. В камере предварительного подогрева лист нагревается до температуры 35-40°С для удаления воды и масла, разрыхления окалины и ускорения сушки проката;

Подогрев. В камере предварительного подогрева лист нагревается до температуры 35-40°С для удаления воды и масла, разрыхления окалины и ускорения сушки проката;