Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Понятие группового метода обработки деталейСтр 1 из 9Следующая ⇒

ОТВЕТЫ НА ЭКЗАМЕНАЦИОННЫЕ ВОПРОСЫ Дисциплина: «Технология судостроения»

ПОНЯТИЕ ГРУППОВОГО МЕТОДА ОБРАБОТКИ ДЕТАЛЕЙ 1) Различные детали классифицируется не по внешним признакам (например, по названию, назначению или простой похожести друг на друга), а исключительно по технологическим операциям, необходимым для их изготовления (например, создаются классы деталей, обрабатываемых на токарных, револьверных, фрезерных и других станках). 2) В каждой группе выделяется характерная для неё деталь, называемая комплексной, являющейся наиболее сложной при изготовлении в данной группе. В случае, когда такая деталь отсутствует в группе, искусственно создают комплексную деталь, содержащую все основные элементы данной группы деталей. 3) Для выбранной комплексной детали составляется групповой технологический процесс. При этом, как сказали бы математики, изготовление других деталей является частным случаем изготовления комплексной детали, поскольку ряд технологических операций просто исключается. 4) Все детали подобранной группы обрабатываются на одном станке, настроенном в соответствии с групповым технологическим процессом и оснащенном приспособлениями и инструментами, допускающими быструю и простую переналадку. Если для обработки какой-либо детали все инструменты не нужны, используются, лишь те, которые необходимы. Таким образом, групповая обработка деталей основана на объединении деталей в группы, для каждой из которых применимы однородные (групповые) технологические операции и общая (групповая) быстро переналаживаемая технологическая оснастка. Подобная технология позволяет сократить себестоимость технологической оснастки и срок подготовки производства и понизить требования к квалификации работников. Суть – изложение курсовой работы по Соколовой: выбор типовой группы, отбор по качественным и количественным признакам, расчет типового представителя. По типовому представителю составляем технологический процесс. Оборудование выбираем для всей типовой группы. Групповой технический процесс-совокупность технологических операций, обеспечивающих обработку различных деталей группы или несколко групп по общему тех.маршруту.

Различают 3 случая группирования деталей: 1) С циклом обработки на оборудовании одного типа 2) С общим многооперационным циклом 3) Объединение деталей разл.групп со сходными тех.процессами по одной или нескольким операциям ПОНЯТИЕ ОПЕРАЦИОННОЙ ГРУППЫ Совокупность деталей, характеризуемая общностью оборудования, оснастки и техпроцессов.

СОСТАВ ОПЕРАЦИЙ КОЦ 1. Предварительная правка: a. в правильных вальцах; b. на листогибочных машинах; c. на прессе; d. на растяжных машинах. 2. Очистка от окалины и ржавчины: a. дробеметная; b. дробеструйная; c. химическая в ваннах; d. химическая струйная; e. щетками (шкуркой). 3. Пассирование и грунтовка. 4. Разметка и маркирование листов: a. по эскизам и шаблонам; b. на машинах с программным управлением; c. фотопроекционная. 5. Тепловая резка листов: a. кислородная резка; b. плазменная резка; c. лазерная резка. 6. Механическая обработка листов: a. резка на гильотинных ножницах; b. резка на пресс-ножницах; c. резка на дисковых ножницах; d. резка на виброножницах; e. резка на раскройно-фрезерных станках; f. гидроабразивная резка; g. обработка кромок на фрезерных и кромкострогательных станках; h. сверление и зенковка отверстий. 7. Правка листовых деталей: a. в правильных вальцах; b. на листогибочных машинах; c. на прессе; d. на плите. 8. Гибка и штамповка листовых деталей: a. холодная на валковых листогибочных машинах; b. холодная на прессе; c. холодная на станках ЛГС; d. гибка фланцев на прессе; e. горячая – на плите; f. холодная – на машине с программным управление. g. холодная штамповка; h. горячая штамповка. 9. Обработка профильного проката: a. разметка и маркирование по эскизам; b. разметка и маркирование по программе на специальных установках; c. механическая резка профиля; d. сверление и зенкование профиля; e. механическая вырубка шпигатов и отверстий; f. тепловая резка профиля; g. строжка профиля. 10. Правка и гибка профильного проката: a. правка на прессах; b. правка на растяжных машинах; c. правка на роликовых машинах; d. холодная гибка на прессе; e. холодная гибка на роликовых машинах; f. гибка на машинах с применением нагрева ТВЧ;

g. горячая гибка на прессе; h. горячая гибка ручным способом. Предварительные операции: Предварительная правка, очитска, нанесение антикоррозионного покрытия Основные операции Разметка и маркировка, резка, гибка, комплектация

Типовой технологический маршрут изготовления литсовых деталей: -первичная правка -очистка и грунтовка -маркировка, разметка -сортировка

Крупные детали: -правка -гибка -разделка кромок -комплектация Мелкие детали: - правка -гибка -отгибка фланцев -комплектация Типовой технологический маршрут изготовления профильных деталей: -первичная правка -очистка и грунтовка Если резка механическая, то -маркировка -разделка кромок -комплектация Если резка тепловая, то -маркировка -гибка -комплектация

МЕХАНИЧЕСКАЯ ОЧИСТКА И ГРУНТОВКА ПРОКАТА. ВАРИАНТЫ ПОТОЧНЫХ ЛИНИЙ Надежность и долговечность противокоррозионных покрытий и сроки их службы зависят от качества подготовки поверхности под окрашивание. В основном применяются два способа очистки стального проката – дробеметный и струйно-абразивный.

В технологический процесс очистки и грунтования входят следующие операции: 1. 2. Дробеметная очистка (скорость вращения турбинок до 3000 об/мин; безвозвратный расход дроби – 10-15 кг/час; размер дроби – 0.5-2.5 мм; скорость дроби – 65-70 м/сек; скорость прохождения листа – 0.5-3 м/мин); 3. Обдувка воздухом для удаления пыли; 4. Визуальный контроль очистки; 5. Грунтовка (расход грунта 80 г/м2); 6. Сушка; 7. Контроль качества антикоррозионного покрытия.

В некоторых случаях применяют также очистку водой, очистку льдом и очистку сухим льдом. Также возможна очистка проката абразивной шкуркой. МЕХАНИЧЕСКАЯ РЕЗКА Резка на пресс-ножницах. Пресс-ножницы отличаются от гильотинных ножниц меньшей длинной ножей (от 250 до 600 мм). Пресс-ножницы с поперечным расположением ножей; обеспечивают прямолинейную резку, а также криволинейную при небольшой кривизне линии реза и криволинейную. Одним из основных недостатков пресс-ножниц является значительная деформация разрезаемых листов, доходящая до того, что узкие полосы сворачиваются в спираль. Другим недостатком является высокая трудоемкость резки (в 2 раза выше, чем при резке гильотинными ножницами). Одной из разновидностей пресс-ножниц являются комбинированные, имеющие на одном конце станины ножи для резки листов, на другом конце проколочный штемпель и посредине станины ножи для резки профильной стали.

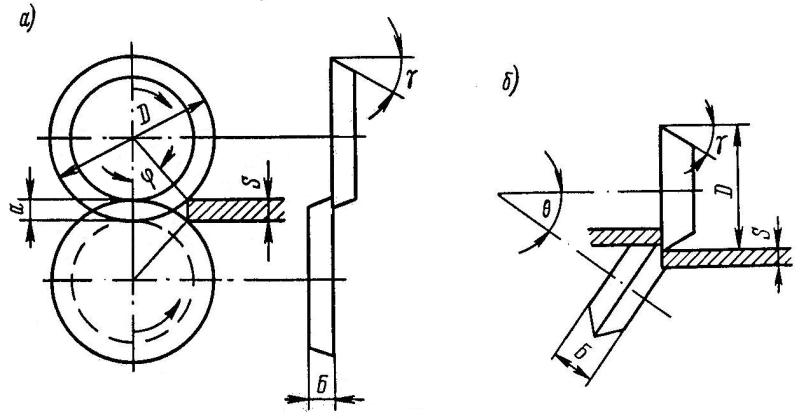

Усилие резки дисковыми ножницами определяется по формуле:

Дисковые ножницы применяются главным образом для криволинейной резки листов. Автоматизировать процесс резки на дисковых ножницах не представляется возможным, а поэтому конкурировать с автоматической тепловой резкой они не могут. Кроме того, лист, вырезанный на дисковых ножницах, получает значительные деформации и требует последующей правки. Резка на высечных ножницах. Высечные ножницы предназначены для раскроя металлических листов и конструкций из листа толщиной от 0.3 до 10 мм. Позволяют вырезать детали со сложным внешним и внутренним контуром.

В основе принципа действия высечных ножниц лежит возвратно-поступательное движение пуансона, который на 2/3 толщины вырубает лист, а на 1/3 обрывает его о матрицу – ответный режущий инструмент. Инструмент режет сдвоенные листы, короба, профильные и гнутые заготовки. Высечные ножницы также могут использоваться для резания труб. Зачистка кромок. При недостаточной чистоте кислорода образующийся при резке грат прочно связывается с кромкой детали. Удаление грата производится пневматическими молотками или ручными машинами с наждачными кругами. Мелкие детали очищают от грата на наждачных точилах. Пневматическая рубка. Пневматическая рубка осуществляется зубилами. Рубка является разновидностью процесса резания снятием стружки. В отличие от точения или строжки при пневматической рубке происходит не плавно, а импульсивно. ОБРАБОТКА КРОМОК ДЕТАЛЕЙ Снятие фасок на деталях корпусов судов может быть выполнено следующими способами: 1. Снятие фасок одновременно с вырезкой деталей на МТР с помощью поворотных блоков (двух- или трехрезаковых кислородных, однорезаковых плазменных или лазерных); Наиболее экономичный вариант технологии разделки кромок. Недостатком этой технологии является недостаточная точность кромок для выполнения автоматической сварки с обратным формированием шва. 2. Снятие фасок с помощью кислородной резки на переносных или стационарных машинах. 3. Снятие фасок с помощью механической. Кромкоскалывающие станки. Кромка обрабатывается специальной фрезой, скорость обработки около 2 м/мин. Передвижные станки могут работать в двух режимах: 1) режим ручной подачи детали (для небольших деталей); 2) режим самоподачи по крупной детали. Кромкострогательные станки. Кромка обрабатывается резцом. Обработка кромок переносными фрезерными машинами. Высокая производительность. Недостаток: тяжелый физический труд. Специализированные фрезерные станки с ЧПУ. Наиболее производительный метод обработки кромок. Основная область применения – разделка кромок деталей полотнищ, свариваемых на автоматизированных поточных линиях с обратным формированием сварного шва или лазерной сваркой. Шлифовальные установки. Установки такого типа состоят из сварной станины, опорных устройств, шлифовальной головки с абразивной шкуркой. Лист закрепляется на станине установки, а рабочая головка перемещается вдоль обрабатываемой кромки. Рабочая головка состоит из прижимного рабочего ролика и двух вспомогательных роликов, обеспечивающих натяжение рабочей шкурки. 4.скругление свободных кромок детали Для обеспечения долговечности лакопокрасочных покрытиий свободные кромки долны быть скруглены с радиусом >2mm. СПОСОБЫ ТЕПЛОВОЙ РЕЗКИ

15. Резак для кислородной резки предназначен для дозирования и смешения газов и поддержания пламени. В его головке, кроме каналов греющей смеси, есть еще канал режущего кислорода. Кислород подается на разогретый участок разрезаемого металла и окисляет его. Резак для плазменно-дуговой резки представляет собой устройство, служащее для возбуждения, формирования и направления режущей дуги. Корпус резака состоит из двух электрически изолированных частей, в одной из которых крепится электрод, а в другой — сопло. Тепловая резка может осуществляться ручными резаками, переносными или стационарными машинами, промышленными роботами. Ручная резка применяется в основном для разрезки полос и профильного проката, а также при вспомогательных операциях – разрезке перемычек, оставленных при механической резке, резке отходов и т.п. Переносные машины для тепловой резки применяются для вырезки деталей, имеющих прямолинейные или слабоизогнутые кромки. Также переносные машины могут использоваться для разделки кромок. Переносные машины представляют собой самоходные каретки, несущие один или два резака на поперечной штанге. При прямолинейном резе машина движется по направляющим, укладываемым рядом с линией реза. Для резки по кругу к машине может прикрепляться циркульное приспособление. Достоинства: простота; низкая стоимость; универсальность, не требуют высокой квалификации персонала. Недостатки: необходимость разметки; ограничения по достигаемой точности. Стационарные машины классифицируют по следующим признакам: В корпусообрабатывающих цехах наиболее широкое распространение получили машины, кинематика которых основана на прямоугольно-координатной системе перемещения. Перемещение резака осуществляется в результате сочетания двух взаимоперпендикулярных движений: движения тележки или портала вдоль направляющих рельсов и перемещения каретки вдоль портала или консолей в направлении поперек движения тележки. Кислородная резка. Эффективность кислородной резки: ü Мощность подогревающего пламени ü Чистота и расход кислорода ü Скорость руки ü Расстояние от сопла до поверхности разрезаемого металла ü Конструкция режущих и подогревающих сопел Суть процесса: горение металла в зоне реза в струе кислорода с одновременным быстрым удалением продуктов горения из зоны реза. Метал в зоне реза, сначала, подогревается (подогревающий газ – ацетилен, пропан или природный газ) до воспламенения, а потом подается струя чистого кислорода для его окисления. Кислородная резка может применяться, если выполняются следующие требования: Кислородной резкой: Увеличение содержания углерода в стали сопровождается повышением температуры воспламенения в кислороде и понижением температуры плавления. Поэтому с увеличением содержания углерода кислородная резка сталей ухудшается. Способность стали к кислородной резке оценивается углеродным эквивалентом (СЭ,коэффициентом зависящим от содержания в стали углерода и легирующих элементов). При СЭ<0.6 – резка в любых условиях без технологических ограничений; при СЭ>0.6 – резка с дополнительными технологическими операциями (подогрев, термообработка, мех. обработка) для предотвращения образования закалочных структур и трещин. Кислородно-флюсовая резка: в струю кислорода добавляют флюсы, которые сгорая, выделяют большое количество тепла для расплавления тугоплавких окислов. ТЕХНОЛОГИЯ ЛАЗЕРНОЙ РЕЗКИ Лазерная резка – технология резки и раскроя материалов, использующая лазер высокой мощности (используются твердотельные, волоконные и углекислотные лазеры). В процессе резки, под воздействием лазерного луча материал разрезаемого участка плавится, возгорается, испаряется или выдувается струей газа. При этом можно получить узкие резы с минимальной зоной термического влияния. Лазер – устройство, преобразующее энергию накачки в энергию когерентного (сложение волн), монохроматического (одноцветный), поляризованного и узконаправленного потока излучения. Достоинства: Недостатки: ПОДГОТОВКА УПРАВЛЯЮЩИХ ПРОГРАММ для разработки управл.программ применяются разл. системы автомат.подготовки программ (САП), которые сокращают сроки подготовки производства.

Подготовка УП осуществляется в следующей последовательности: 1) проектирование маршрутного технологического процесса обработки, представляемого в виде последовательности операций с выбором режущих и вспомогательных инструментов, станочных приспособлений, с разработкой технических условий на исходную заготовку; 2) разработка операционного технологического процесса с расчетом (или назначением) режимов резания, с построением траекторий движения режущих инструментов; 3) расчет координат опорных точек траектории движения режущих инструментов; 4) составление расчетно-технологической карты; 5) разработка карты наладки станка; 6) кодирование информации — формирование кадров УП с их ручной записью в виде текста или таблицы; 7) нанесение информации на программоноситель; 8) контроль программы и исправление ошибок. Автоматизация программирования с использованием ЭВМ позволяет значительно ускорить подготовку и снизить стоимость управляющих программ.

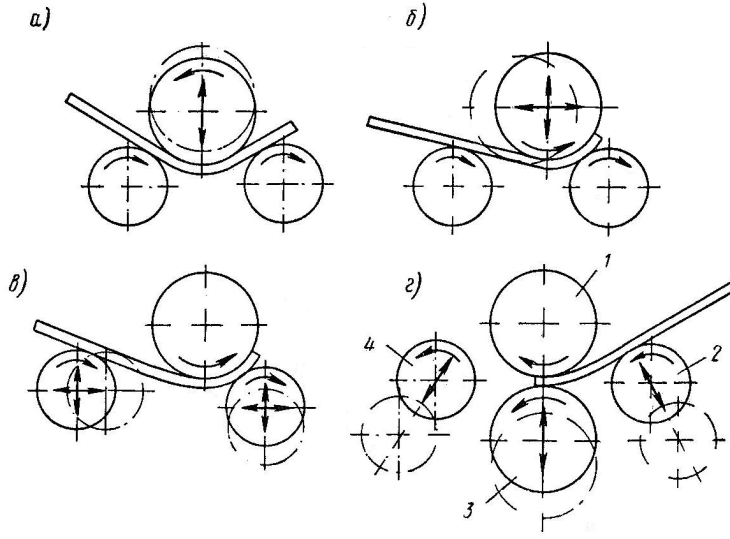

ГИБКА ЛИСТОВ В ВАЛЬЦАХ Листогибочные вальцы предназначены для гибки цилиндрических и конических деталей. С применением специальных технологий и оснастки на вальцах можно также производить гибку листовых деталей сложной кривизны (парусовидной и седлообразной). На судостроительных предприятиях применяются трех- и четырехвалковые машины открытого и закрытого типа. Преимуществом вальцев открытого типа, имеющих откидной подшипник является возможность снять согнутую замкнутую обечайку с верхнего валка. Вальцы открытого типа имеют более простую конструкцию, меньшую массу, высоту и стоимость по сравнению с вальцами закрытого типа. Их основным недостатком является невозможность создания мощных вальцев открытого типа при большой рабочей длине валков. Основным преимуществом четырехвалковых машин по сравнению с трехвалковыми является более качественная подгибка кромок и высокая производительность.

1. Трехвалковые машины, верхний валок которых может перемещаться вверх и вниз, а два нижних валка вращаются в неподвижных подшипниках. Лист, закладываемый в машину, под нажимом верхнего валка изгибается и в то же время прокатывается, увлекаемый силами трения. Необходимая кривизна лица достигается путем изменения положения верхнего валка по высоте. Концы листа в процессе вальцовки не получают изгиба, поэтому перед гибкой их необходимо подогнуть на гидравлическом прессе; 2. Трехвалковые машины, верхний валок которых может перемещаться не только в вертикальном, но и в горизонтальном направлениях. Горизонтальное перемещение верхнего валка позволяет подгибать оба конца листа. Этим устраняется необходимость предварительной подгибки листа. Машины этого типа находят широкое применение в судостроении, хотя конструктивно они сложнее и стоят дороже первых; 3) Трехвалковые машины, верхний валок которых получает только вращательное движение, а два валка имеют возможность не только вращаться, но и перемещаться в горизонтальном и вертикальном направлениях. Машины этого типа, как и второго, также обеспечивают поочередную подгибку обоих концов листа, но конструкция их сложнее конструкции машин второго типа; 4) Четырехвалковые машины, имеющие два рабочих валка электродвигателя, и два боковых валка 2 и 4, вращающихся вхолостую. Валок 1 расположен в неподвижных подшипниках, а валки 2, 3 и 4 имеют возможность перемещаться в направлениях, указанных на рис. 28.1г стрелками. Изгибаемый лист прокатывается между валками 1 и 3, и необходимая кривизна его достигается путем регулировки перемещений боковых валков 2 и 4. Применение машин этого типа ограничивается их высокой стоимостью по сравнению с трехвалковыми машинами.

Многоплунжерные прессы. Лист подается по рольгангу в рабочее окно пресса и поджимается снизу плунжерами. Плунжеры выгибают лист до упора в штыри матрица. Общее количество плунжеров в каждой секции около 70. Положение штырей матрицы по высоте задается программой. При задании необходимой стрелки прогиба программирующее устройство автоматически вводит поправку на упругое пружинение. ГИБКА ПРОФИЛЬНОГО ПРОКАТА Для гибки профильного проката используется следующее оборудование:

Кольцегибочные станки позволяют придать профилю переменную и знакопеременную кривизну. Процесс гибки заключается в прокатке профиля между валками с одновременны приложением усилия через подвижный валок. В холодном состоянии на таких станках можно гнуть профили у которых отношение высоты стенки к ее толщине не превышает 7.5, т.к. при большей относительной высоте стенки она теряет устойчивость. Гибка профилей с отношение высоты стенки к толщине более 7.5 может выполняться на кольцегибочных станках, оборудованных нагревательным устройством.

Выклотка +Возможность доведения формы гнутой детали до требуемой точности - вибрация Обтяжка · Простая, · С растяжением · Кольцевая

Особенность: изгиб по жесткому Пуансону с одновременным растяжением. ШЭС Основана на равномерной передачи усилий эластичной средой, расположенной в замкнутом объеме Процесс очень производительный и может эффективно использоваться для производства крупных серий деталей. Гибка прессованных панелей ОБТЯЖКА И ШЭС

Обтяжка · Простая, · С растяжением · Кольцевая

Особенность: изгиб по жесткому Пуансону с одновременным растяжением. ШЭС Основана на равномерной передачи усилий эластичной средой, расположенной в замкнутом объеме Процесс очень производительный и может эффективно использоваться для производства крупных серий деталей.

ВАРИАНТЫ ПОТОЧНЫХ ЛИНИЙ ТЕПЛОВОЙ РЕЗКИ

В состав линии входит: 1_машины терм.резки 2)раб.столы 3)система вентиляции и очистки вредных газов

Применяются роботизированные комплексы (для вырезки листов и профильных деталей)

ТЭП РАБОТЫ КОЦ Работа КОЦ характеризуется: К числу основных технико-экономических показателей относятся:

ОТВЕТЫ НА ЭКЗАМЕНАЦИОННЫЕ ВОПРОСЫ Дисциплина: «Технология судостроения»

ПОНЯТИЕ ГРУППОВОГО МЕТОДА ОБРАБОТКИ ДЕТАЛЕЙ 1) Различные детали классифицируется не по внешним признакам (например, по названию, назначению или простой похожести друг на друга), а исключительно по технологическим операциям, необходимым для их изготовления (например, создаются классы деталей, обрабатываемых на токарных, револьверных, фрезерных и других станках). 2) В каждой группе выделяется характерная для неё деталь, называемая комплексной, являющейся наиболее сложной при изготовлении в данной группе. В случае, когда такая деталь отсутствует в группе, искусственно создают комплексную деталь, содержащую все основные элементы данной группы деталей. 3) Для выбранной комплексной детали составляется групповой технологический процесс. При этом, как сказали бы математики, изготовление других деталей является частным случаем изготовления комплексной детали, поскольку ряд технологических операций просто исключается. 4) Все детали подобранной группы обрабатываются на одном станке, настроенном в соответствии с групповым технологическим процессом и оснащенном приспособлениями и инструментами, допускающими быструю и простую переналадку. Если для обработки какой-либо детали все инструменты не нужны, используются, лишь те, которые необходимы. Таким образом, групповая обработка деталей основана на объединении деталей в группы, для каждой из которых применимы однородные (групповые) технологические операции и общая (групповая) быстро переналаживаемая технологическая оснастка. Подобная технология позволяет сократить себестоимость технологической оснастки и срок подготовки производства и понизить требования к квалификации работников. Суть – изложение курсовой работы по Соколовой: выбор типовой группы, отбор по качественным и количественным признакам, расчет типового представителя. По типовому представителю составляем технологический процесс. Оборудование выбираем для всей типовой группы. Групповой технический процесс-совокупность технологических операций, обеспечивающих обработку различных деталей группы или несколко групп по общему тех.маршруту. Различают 3 случая группирования деталей: 1) С циклом обработки на оборудовании одного типа 2) С общим многооперационным циклом 3) Объединение деталей разл.групп со сходными тех.процессами по одной или нескольким операциям ПОНЯТИЕ ОПЕРАЦИОННОЙ ГРУППЫ Совокупность деталей, характеризуемая общностью оборудования, оснастки и техпроцессов.

СОСТАВ ОПЕРАЦИЙ КОЦ 1. Предварительная правка: a. в правильных вальцах; b. на листогибочных машинах; c. на прессе; d. на растяжных машинах. 2. Очистка от окалины и ржавчины: a. дробеметная; b. дробеструйная; c. химическая в ваннах; d. химическая струйная; e. щетками (шкуркой). 3. Пассирование и грунтовка. 4. Разметка и маркирование листов: a. по эскизам и шаблонам; b. на машинах с программным управлением; c. фотопроекционная. 5. Тепловая резка листов: a. кислородная резка; b. плазменная резка; c. лазерная резка. 6. Механическая обработка листов: a. резка на гильотинных ножницах; b. резка на пресс-ножницах; c. резка на дисковых ножницах; d. резка на виброножницах; e. резка на раскройно-фрезерных станках; f. гидроабразивная резка; g. обработка кромок на фрезерных и кромкострогательных станках; h. сверление и зенковка отверстий. 7. Правка листовых деталей: a. в правильных вальцах; b. на листогибочных машинах; c. на прессе; d. на плите. 8. Гибка и штамповка листовых деталей: a. холодная на валковых листогибочных машинах; b. холодная на прессе; c. холодная на станках ЛГС; d. гибка фланцев на прессе; e. горячая – на плите; f. холодная – на машине с программным управление. g. холодная штамповка; h. горячая штамповка. 9. Обработка профильного проката: a. разметка и маркирование по эскизам;

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 582; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.126.241 (0.22 с.) |

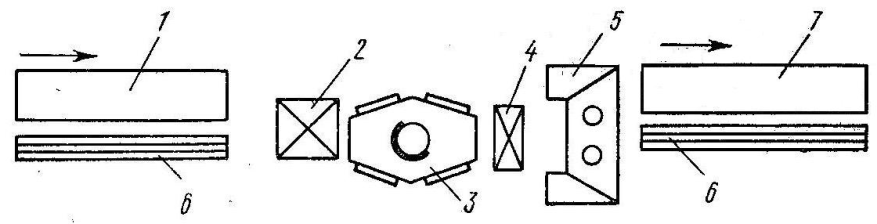

Дробеметная очистка представляет собой очистку потоком абразива, который выбрасывается на очищаемую поверхность с помощью лопаток ротора, вращающегося с большой скоростью (2500-3000 об/мин; безвозвратный расход дроби – 10-15 кг/час; скорость прохождения листа – 0.5-3 м/мин). В условиях непрерывной обработки проката этот метод в 5-10 раз производительнее дробеструйного, значительно экономичнее и позволяет достичь наивысшего качества очистки. В качестве абразива в дробеметных установках используют литую и колотую стальную или чугунную дробь. Дробеметный способ используется в автоматических поточных линиях очистки и грунтования проката.

Дробеметная очистка представляет собой очистку потоком абразива, который выбрасывается на очищаемую поверхность с помощью лопаток ротора, вращающегося с большой скоростью (2500-3000 об/мин; безвозвратный расход дроби – 10-15 кг/час; скорость прохождения листа – 0.5-3 м/мин). В условиях непрерывной обработки проката этот метод в 5-10 раз производительнее дробеструйного, значительно экономичнее и позволяет достичь наивысшего качества очистки. В качестве абразива в дробеметных установках используют литую и колотую стальную или чугунную дробь. Дробеметный способ используется в автоматических поточных линиях очистки и грунтования проката. Подогрев. В камере предварительного подогрева лист нагревается до температуры 35-40°С для удаления воды и масла, разрыхления окалины и ускорения сушки проката;

Подогрев. В камере предварительного подогрева лист нагревается до температуры 35-40°С для удаления воды и масла, разрыхления окалины и ускорения сушки проката; Резка на дисковых ножницах.

Резка на дисковых ножницах. .

.