Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Подложки, применяемые для сенсоров газовСодержание книги

Поиск на нашем сайте

В качестве подложек, на которые наносятся ГЧМ, могут использоваться кремниевые пластины, кварцевые, стеклянные подложки с толщиной 0,4-2,0 мм. В последнее время востребованными стали также положки на основе окисленного тонколистового алюминия. Рис.8. Топологическая структура сенсора (1 - контактные металлические площадки, 2 - пленка ГЧМ, 3 - пленка диэлектрика (если подложка не является диэлектриком), 4- подложка)

Достоинством кремниевых пластин в качестве подложек для ГЧМ является их доступность, высокая чистота обработки поверхности и возможность их использования при высоких до 300-4000С рабочих температурах. К числу достоинств также следует также отнести отработанные технологические операции по изменению профиля пластин кремния с целью формирования на нерабочей стороне тонких (несколько десятков микрометров) мембран. В дальнейшем, на мембрану, но уже с рабочей стороны, наносится пленка ГЧМ. Последнее позволяет резко снизить инерционность сенсоров. Недостатком использования кремниевых подложек является их дороговизна и низкая теплопроводность 109 Вт/(м•К). Стеклянные подложки могут использоваться на этапе отработки технологии получения ГЧМ, так как являются недорогим, но хрупким материалом. Возможно использование стеклянных подложек с нанесенными на них пленками ГЧМ для измерения физико-химических свойств последних с помощью рентгеновских методов исследования вещества. Более перспективны в этом отношении применение кварцевых подложек на основе стекла КУ-1. Кварц обладает хорошей пропускающей способностью в ультрафиолетовом диапазоне оптических длин волн, поэтому его можно использовать для измерения ширины запрещенной зоны получаемых пленок ГЧМ. Однако кварц, как и стекло, обладает хрупкостью, он также является дорогостоящим материалом и его теплопроводность достаточна низка. В последнее время в качестве подложки для пленок ГЧМ часто используется подложки из поликристаллического оксида алюминия – поликора. На рис. 9 представлена одна из таких конструкций.

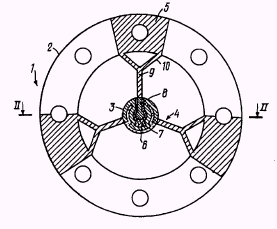

Устройство изготавливалось следующим образом. Сначала с обратной стороны подложки плазмохимическим травлением вытравливалась полость таким образом, чтобы оставалась мембрана толщиной около 20 мкм. К сожалению, было невозможно использовать какие бы то ни было стоп-слои, и травление останавливалось по истечении определенного времени. Из-за этого точность изготовления мембраны была невысокой. После изготовления мембраны лазером вырезался рисунок, изображенный на рис. 9. В центральной части напылялся платиновый нагреватель и наносился толстопленочный газочувствительный слой. Так как теплопроводность монолитного поликора, из которого изготавливалось это устройство, велика, мощность, потребляемая сенсором, составляла около 100 мВт. Очень большая трудоемкость изготовления этого устройства привела к тому, что практически его использовать не удалось. В последнее время, часто используются подложки из алюминия со сфорированнымна его поверхности оксидом алюминия. Технология получения пленок Al2O3 на Al хорошо отработана. Алюминий является недорогим материалом с хорошим коэффициентом теплопроводности - 209 Вт/(м•К). Тонкая пленка оксида алюминия (несколько микрометров) является хорошим диэлектриком, с другой стороны она практически не препятствует передачи тепла от нагревателя, расположенного на нерабочей стороне сенсора, к пленке ГЧМ с целью нагрева последней до рабочих температур.

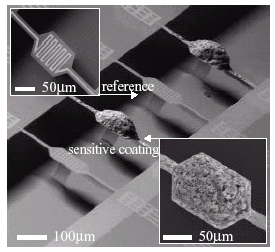

а) б) Рис. 10. SEM микрофотография подвешенных микронагревателей, образующих две пары рабочих и сравнительных элементов (а). SEM-микрофотография подвешенного микронагревателя с платиновым нагревателем (б).

Достоинством таких конструкций является низкая потребляемая мощность сенсора и очень низкая тепловая инерция. При рабочей температуре около 4500C микронагреватель потребляет около 18 мВт. Время теплового отклика миконагревателя с нанесенным чувствительным слоем на ступенчатое изменение напряжения составляло около 3 мс.

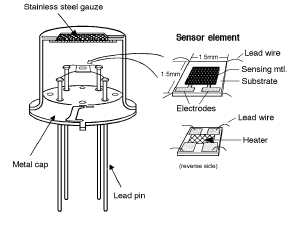

Рис. 11. Сенсор TGS 2610 фирмы Figaro.

|

||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 191; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.54.118 (0.007 с.) |

В работах использованы конструкции сенсоров на основе подвешенных миниатюрных кремниевых элементов. Подвешенный микронагреватель изготавливался травлением пластины кремния. Внешний вид микронагревателя представлен на рис. 10. На нагреватель наносится ГЧМ в виде пасты, который, в дальнейшем, отжигается.

В работах использованы конструкции сенсоров на основе подвешенных миниатюрных кремниевых элементов. Подвешенный микронагреватель изготавливался травлением пластины кремния. Внешний вид микронагревателя представлен на рис. 10. На нагреватель наносится ГЧМ в виде пасты, который, в дальнейшем, отжигается.