Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Мартенситне перетворення в сталіСодержание книги

Поиск на нашем сайте

3. Перетворення при відпуску сталі

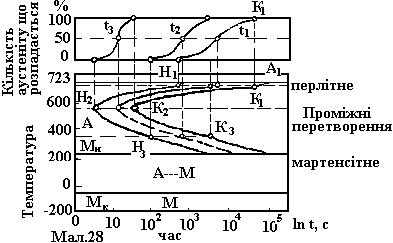

Як видно з малюнка 28, протягом деякого часу (Н1, Н2, Н3) розпад А експериментально не фіксується. Цей період називають інкубаційним. Після нього А починає розпадатися. Лінії, що мають форму букви "С" - С-подібні криві на нижньому малюнку вказують час початку перетворення (лін. 1) і час кінця припинення переохолодженого А. В області діаграми, розташованої лівіше лінії 1 існує переохолоджений А, між лініями 1 і 2 відбувається перетворення, правіше лінії 2 знаходиться область, в якій існують продукти перетворення аустеніту. Стійкість А значно змінюється зі зміною ступеня переохолодження. Найменшу стійкість має аустеніт при температурах близьких до 550°С. Для евтектоідної сталі тривалість інкубаційного періоду при цій температурі складає близько 1с. Зменшення стійкості А і росту швидкості його перетворення зі збільшенням ступеня переохолодження пояснюють зростанням різниці вільної енергії А і утворюючихся фаз. При цьому зменшується розмір критичного зародку, здатного до росту. Підвищення стійкості А і зменшення швидкості його перетворення при великих ступенях переохолодження виникає зі зниженням швидкості і росту нових фаз унаслідок уповільнення процесу дифузії. В міру віддалення від температури 550°С стійкість аустеніту зростає із збільшенням дисперсності перліту і швидкості нагрівання.

У доевтектоідних і заевтектоідних сталях після переходу П в А у структурі зберігаються надлишкові структурні складові Ф і Ц, відповідно. У доевтектоідних сталях при нагріванні від Ас1 до Ас3 відбувається розчинення надлишкового Ф в А, а в заевтектоідних сталях при нагріванні від Ас1 до Аст - розчинення надлишкового Ц в А. Обидва процеси супроводжуються дифузією вуглецю, що призводить до вирівнювання концентрації і невеликим збільшенням кристалів А. Чим більше в сталі С, тим швидше протікає процес аустенізації, що пояснюється збільшенням кількості Ц і ростом поверхні розділу Ф-Ц. Подальше нагрівання сталі в однофазній аустенітній області призводить до росту зерна А (процес збірної рекристалізації). Чим вища температура нагрівання і чим довша витримка, тим крупніші будуть кристали аустеніту. Швидкість росту аустенітних зерен при нагріванні вище Ас або Аст неоднакова для різних сталей; вона дуже залежить від способу розкислення сталі і від наявності легуючих елементів. У залежності від швидкості росту аустенітних зерен розрізняють природно-крупнозернисті і природно-дрібнозернисті сталі. Спадково крупнозернисті сталі – ті, у яких по мірі перевищення температури Ас або Аст, кристали А швидко збільшуються; такими є сталі розкислені Fе - Sі і Fе -Мn. Спадково дрібнозернисті сталі – ті, у яких при нагрівах до 1000-1100°С кристали А ростуть з малою швидкістю. Це сталі додатково розкислені А1 і леговані сталі, що містять карбідоутворюючі елементи (особливо Ті і V). Гальмуючий вплив на ріст зерен роблять частки А1N, які розташовуючись по границям зерен, перешкоджають збірній рекристалізації. При температурі (Т) більше 1000 Природну зернистість сталей оцінюють балами, спеціально розробленої

В інтервалі температур перлітного перетворення, у результаті розпаду А, створюються пластинчасті структури перлітного типу, тобто структури, утворені з кристалів Ф і Ц. Будова перлітної структури залежить від температури перетворення. Зі збільшенням ступеня переохолодження, відповідно до загальних законів кристалізації, зменшується розмір кристалів, що утворилися, тобто зростає дисперсність ферито - цементитної суміші, яку прийнято оцінювати міжпластинчастою відстанню за яку приймають середню cумарну товщину сусідніх пластинок фериту і цементиту. Якщо перетворення відбувається при температурах вищих ніж 650 ÷670°С, утвориться груба суміш кристалів фериту і цементиту з міжпластинчастою відстанню 5 Зі збільшенням дисперсності структур перлітного типу зростає міцність і твердість сталі. Евтектоідна сталь з П структурою має НВ = 180 ÷200 кгс/мм2, із структурою сорбіта НВ = 250 ÷350 кгс/мм2, з структурою троостіта НВ = 400 ÷

структура сорбіту. В інтервалі температур проміжного перетворення (550°С-МН) А розпадається з утворенням структур, названих бейнітом (Б). Бейніт являє собою двохфазну суміш кристалів Ф і Ц.

Особливість проміжного перетворення полягає в тому, що поліморфний перехід відбувається по мартенситному механізму. Б, що утворився при Т=550°С називають верхнім, він має пір'ясту будову. Б, що утворився при більш низьких температурах, називають нижнім, він має голчасту будову. Характерно, що проміжне перетворення не доходить до кінця, частина А залишається не перетвореною. Повнота перетворення спадає з підвищенням температури перетворення. Не перетворений А при охолодженні або зберігається, або перетворюється в мартенсит. Верхній Б має несприятливе сполучення механічних властивостей: понижена міцність через збереження А, що не розпався поєднується з дуже низькими пластичністю і в'язкістю. Високою міцністю і досить високими пластичністю і в'язкістю володіє нижній бейніт, отриманий при температурі на 50÷100°С вище мартенситної точки. На діаграмах ізотермічного перетворення дотектоідних і заевтектоідних сталей є додаткова лінія, що показує час виділення з А надлишкових кристалів Ф чи Ц - відповідно. Виділення надлишкових структур складових у сталях неевтектоідного складу відбувається тільки при невеликих ступенях переохолодження. При значних переохолодженнях аустеніт перетворюється без попереднього виділення надлишкових складових.

У цьому випадку вміст вуглецю в Ф-Ц суміші, що утворилася, буде відрізнятися від евтектоідного.

2. Мартенситне перетворення сталі

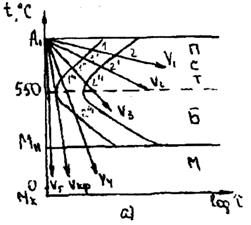

Сталь, нагріта до аустенітного стану, може бути охолоджена з різною швидкістю. Якщо накласти криві охолодження зразків сталі на діаграму ізотермічного перетворення переохолодженого аустеніту, то можна одержати якісне уявлення про вплив швидкості охолодження на температуру перетворення А.

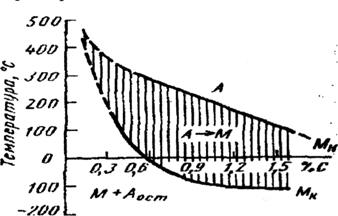

Мал.30 Збільшення швидкості охолодження від V1 до Vkp викликає зниження температури перлітного перетворення. При безупинному охолодженні воно розвивається в інтервалі температур (мал. 30/а точки 1-2). Лише при дуже повільному охолодженні воно відбудеться при постійній температурі Ar1. Нерівновісні температури початку перлітного перетворення, на відміну від рівноважної температури Ar1 ,прийнято позначати Ar '. Видно (мал. 30/б), що при збільшенні Vохл зростає дисперсність перлітних структур, що утворюються: перліт заповнюється сорбітом і потім трооститом. При швидкостях охолодження, більших Vkp, аустеніт переохолоджується до температури Мн , починаючи з якої відбувається мартенситне перетворення, тобто протікає бездифузійний процес розпаду А з утворенням однієї нерівноважної структури - мартенситу. При цьому хімічний склад мартенситу не відрізняється від складу вихідного аустеніту. Міn Vохл при якій у структурі сталі утвориться мартенсит називають критичною швидкістю гартування.. При мартенситному перетворенні відбувається перехід Fеγ у Fеα. Мартенсит є упорядкованим пересиченим розчином включення вуглецю в α - залізо і має тетрагональну гратку (с/а=І+0, 046 % С в аустеніті). Атоми вуглецю займають октаедричні пори уздовж осі (00I) у ґратках a-заліза і дуже її спотворюють. Мартенсит гартування має характерну голчасту будову. Голки розташовані паралельно одна одній і перетинаються під кутом 60° чи 120°, що є результатом орієнтування їх по визначених площинах у гратці відносно аустеніта (А). Мартенситне перетворення в сталях відбувається в інтервалі температур (Мк температура кінця перетворення). Кожній температурі в цьому інтервалі відповідає певна частка аустеніту, що розпався. Щоб перетворення відбулося з найбільшою повнотою, потрібно провести охолодження аж до температури Мк.

Температури Мн і Мк залежать від багатьох факторів (однорідність аустеніта (А), розмір зерна), але визначальним є хімічний склад аустеніта (А). Зі збільшенням вмісту вуглецю в аустеніті (А) температурний інтервал перетворення зміщується убік більш низьких температур. При вмісті С=0,5%, температура Мк стає рівною кімнатній. Якщо сталь зі вмістом С великим 0,5% охолоджена до кімнатної температури, то збереглася деяка частина аустеніту (А), який не розпався. Не перетворений аустеніт (А), що міститься в структурі Мал. 31

легуючих елементів знижують температури Мн і Мк. Збереження вуглецю у твердому розчині при мартенситному перетворенні викликає викривлення ґратки Fеa, яке збільшується з підвищенням вмісту вуглецю в аустеніті (А). Мартенсит має дуже високу твердість, рівну чи перевищуючу НRC 60 при вмісті C > 0,4%. Мартенситне перетворення в сталях супроводжується помітним збільшенням об'єму. Vкр - найважливіша технологічна характеристика сталі. Вона визначає вибір охолоджуючих середовищ при отриманні мартенситу (М), найтвердішої структури сталі. Легуючі елементи, які збільшують стійкість переохолодженого аустеніту, зменшують критичну швидкість охолодження.

3. Нагрівання гартованих сталей до температур нижче точки А називають відпуском. У результаті гартування частіше усього одержують структуру тетрагонального мартенситу з деякою кількістю залишкового аустеніту (А). При відпуску відбувається кілька процесів: основний - розпад мартенситу, який складається із виділення вуглецю у вигляді карбідів, крім того, розпадається залишковий аустеніт (А), відбувається карбідне перетворення і коагуляція карбідів, зменшуються недосконалості кристалічної будови a - твердого розчину, зменшуються залишкові напруження. Для вивчення перетворень, що протікають у сталі при відпуску застосовують в основному рентгенографічний, металографічний і дилатометричний методи дослідження. Ці методи дозволили визначити, що при відпуску гартованої сталі, протікають чотири перетворення. Перше перетворення відбувається при нагріванні гартованої сталі до Т=80

пластинки карбіду, когерентно зв'язані з твердим розчином. Це e-карбід з гексагональними ґратками і формулою близькою до Fe2C. У результаті першого перетворення виходить відпущений мартенсит (М), що є гетерогенною сумішшю пересиченого a- розчину і ще не відокремлених часток карбіду. При температурах 200-300 °С (друге перетворення) залишковий аустеніт(А) перетворюється в гетерогенну суміш, що складається з пересиченого a-розчину і карбіду, тобто у відпущений мартенсит (М). При температурах 300÷400 °С з a- твердого розчину, що містить ще 0,15÷0,2%С, виділяється вуглець, карбіди відокремлюються з утворенням цементиту (Fе3С), відбувається зняття внутрішніх напружень, що виникли в результаті попередніх перетворень, які супроводжувалися об'ємними змінами. До моменту закінчення третього перетворення при відпуску (400°С) сталь складається з ферита і цементиту. Подальше підвищення температури призводить до коагуляції часток ферита (Ф) і цементита (Ц). Цей процес починається при низьких температурах відпуску (150°С), але з найбільшою інтенсивністю протікає вище 400°С (4 перетворення при відпуску). Зазначені температурні інтервали відносяться до відпуску вуглецевої сталі при повільному нагріванні. При швидкому нагріванні температура цих перетворень зміщується вгору по температурній шкалі. Усі процеси перетворення відбуваються у середині мартенситних пластин, а тому голчастий характер будови зберігається до високих температур відпуску (500°С). При відпуску вище 400°С утвориться суміш ферита (Ф) і цементита (Ц), тому утворені структури мають ті ж назви, що і отриманні в результаті прямого розпаду аустеніта (А) на ферит (Ф) і цементит (Ц). Сталь відпущена при 350

|

||||||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 245; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.237.68 (0.015 с.) |

1100°С А1N розчиняється і перешкоди для росту зникають. Спеціальні карбіди розчиняються в А повільно і поки нерозчинені залишки присутні поряд з А, збірна рекристалізація протікає з малою швидкістю. Тільки Мn збільшує швидкість росту А зерна.

1100°С А1N розчиняється і перешкоди для росту зникають. Спеціальні карбіди розчиняються в А повільно і поки нерозчинені залишки присутні поряд з А, збірна рекристалізація протікає з малою швидкістю. Тільки Мn збільшує швидкість росту А зерна. 10-4 ÷ 7

10-4 ÷ 7  450 кгс/мм2. Твердість δв і δт сталі змінюються майже по лінійному закону зі зміною температури перетворення. Пластичність сталі і ан змінюється, але по більш складному закону; ці властивості зі зниженням температури перетворення спочатку поліпшуються, а потім починають погіршуватися. Кращу пластичність

450 кгс/мм2. Твердість δв і δт сталі змінюються майже по лінійному закону зі зміною температури перетворення. Пластичність сталі і ан змінюється, але по більш складному закону; ці властивості зі зниженням температури перетворення спочатку поліпшуються, а потім починають погіршуватися. Кращу пластичність і в'язкість має

і в'язкість має

гартованої сталі, називають залишковим. 1-3% залишкового аустеніту (А) зберігається й у сталях, температура Мк яких вище кімнатної, що пов'язують з появою значних стискаючих напруг, які виникають унаслідок збільшення об’єму при переході ґратки з ГЦК в ОЦК. Переважна більшість

гартованої сталі, називають залишковим. 1-3% залишкового аустеніту (А) зберігається й у сталях, температура Мк яких вище кімнатної, що пов'язують з появою значних стискаючих напруг, які виникають унаслідок збільшення об’єму при переході ґратки з ГЦК в ОЦК. Переважна більшість 200 °С. Воно полягає в переході мартенситу з тетрагональною граткою у відпущений мартенсит, з майже кубічною ґраткою. При цьому співвідношення параметрів ґратки (с/а) наближається до одиниці. Тетрагоналність мартенситу (М) обумовлена однією причиною - розчиненням вуглецю, тому зменшення тетрагональності пояснюється виділенням вуглецю із розчину. Високовуглецевою фазою, що виділяється з розчину, є надзвичайно тонкі (товщиною з кілька атомних шарів)

200 °С. Воно полягає в переході мартенситу з тетрагональною граткою у відпущений мартенсит, з майже кубічною ґраткою. При цьому співвідношення параметрів ґратки (с/а) наближається до одиниці. Тетрагоналність мартенситу (М) обумовлена однією причиною - розчиненням вуглецю, тому зменшення тетрагональності пояснюється виділенням вуглецю із розчину. Високовуглецевою фазою, що виділяється з розчину, є надзвичайно тонкі (товщиною з кілька атомних шарів)