Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация формовочных и стержневых машинСодержание книги

Поиск на нашем сайте

Курс лекций

по дисциплине «Оборудование литейных цехов» для студентов специальности 150204 «Машины и технология литейного производства» очной формы обучения

Н. Новгород, 2007 Содержание Содержание. 2 1. Введение. 5 2. Классификация формовочных и стержневых машин. 7 3. Прессовые формовочные машины.. 8 3.1. Особенности прессовых формовочных машин. 8 3.2. Напряженное состояние литейной формы. Опока без модели. 8 3.3. Напряженное состояние литейной формы. Опока с моделью.. 12 3.4. Способы снижения основного недостатка прессования. 15 3.4.1. Прессование с профильной засыпкой смеси в опоку. 15 3.4.2. Прессование жесткой профильной колодкой. 15 3.4.3. Прессование решеткой. 15 3.4.4. Прессование гибкой диафрагмой. 16 3.4.5. Прессование с применением многоплунжерной головки. 18 3.4.6. Прессование блоком мягкой резины.. 19 3.5. Прессование роторной головкой. 19 3.6. Прессование лопастным рабочим органом.. 21 3.7. Верхнее и нижнее прессование. 22 3.8. Аналитическое уравнение прессования. 24 3.9. Эмпирические уравнения прессования. 25 3.10. Расчет высоты наполнительной рамки. 26 3.11. Влияние вибрации на уплотнение прессованием.. 28 4. Встряхивающие формовочные машины.. 30 4.1. Общая характеристика встряхивающих машин. 30 4.2. Классификация встряхивающих формовочных механизмов. 30 4.2.1. Классификация по роду привода. 30 4.2.2. Классификация по характеру рабочего процесса. 31 4.2.3. Классификация по степени амортизации удара. 32 4.2.4. Классификация по типу воздухораспределения. 34 4.3. Характер уплотняющего воздействия на формовочную смесь. 38 4.3.1. Кинетика сил инерции при ударе встряхивающего стола. 38 4.3.2. Уплотнение формовочной смеси при встряхивании. 41 4.3.3. Распределение сжимающих напряжений по высоте формы.. 41 4.3.4. Качество уплотнения формовочной смеси при встряхивании. 42 4.3.5. Эмпирические уравнения встряхивания. 43 4.4. Индикаторные диаграммы встряхивающих механизмов. 45 4.5. Комбинированный механизм уплотнения. 47 5. Пескометы.. 49 5.1. Классификация, устройство и работа пескометов. 49 5.2. Физические основы процесса уплотнения пескометом.. 51 5.3. Потребляемая пескометной головкой мощность. 53 6. Пескодувные машины.. 55 6.1. Классификация пескодувных машин. 55 6.2. Устройство и работа пескодувных машин. 55 6.3. Выбор основных параметров пескодувных машин. 57 6.4. Границы применимости процесса. 60 7. Импульсные машины.. 61 7.1. Процесс импульсного уплотнения. 61 7.2. Импульсные головки. 62 8. Комбинированные методы уплотнения. 67 8.1. Предпосылки комбинированных методов уплотнения. 67 8.2. Встряхивание с допрессовкой. 68 8.3. Комбинированные импульсные методы уплотнения. 69 8.4. Пескодувно-прессовый и пескодувно-импульсный методы.. 70 9. Сравнение методов уплотнения. 71 10. Стержневые машины.. 74 11. Способы приведения формовочных машин в действие. 75 12. Оборудование для приготовления смесей. 76 12.1. Технология обработки формовочных материалов. 76 12.2. Состав смесеприготовительных систем.. 77 12.3. Физические основы смешивания и классификация смесителей. 78 12.4. Катковые смесители (бегуны) 79 12.5. Основы теории работы катковых смесителей. 81 12.6. Центробежные смесители. 83 12.7. Лопастные и барабанные смесители. 86 12.8. Разрыхлители и дезинтеграторы.. 86 13. Оборудование для приготовления свежих формовочных материалов. 88 13.1. Оборудование для сушки и охлаждения песка и для сушки глины.. 88 13.1.1. Одноходовое горизонтальное барабанное сушило. 88 13.1.2. Трехходовое барабанное сушило. 89 13.1.3. Особенности процесса сушки в барабанных сушилах. 89 13.1.4. Установки для сушки и охлаждения песка в кипящем слое. 90 13.2. Дробильно-размольное оборудование. 92 13.2.1. Способы механического дробления. 92 13.2.2. Физические основы процесса дробления. 93 13.2.3. Щековые дробилки. 94 13.2.4. Валковые дробилки. 98 13.2.5. Молотковые дробилки. 100 13.2.6. Шаровые мельницы.. 101 13.2.7. Молотковые мельницы.. 104 13.2.8. Вибрационные мельницы.. 105 13.3. Механизация процесса приготовления глинистой суспензии. 107 14. Оборудование для подготовки отработанной формовочной смеси. 109 14.1. Технология переработки отработанных формовочных смесей. 109 14.2 Магнитные железоотделители. 111 14.2.1. Шкивные железоотделители. 111 14.2.2. Ленточные магнитные железоотделители. 113 14.3. Оборудование для просеивания формовочных материалов. 113 14.3.1. Плоское механическое сито. 113 14.3.2. Барабанное полигональное сито. 114 14.3.3. Вибрационное сито. 115 14.3.4. Основы теории работы плоского механического сита. 116 14.4. Установки гомогенизации и охлаждения отработанных смесей. 118 14.5. Устройства для регенерации отработанных смесей. 120 15. Оборудование хранения и раздачи материалов и смесей. 122 15.1. Бункеры для хранения сыпучих материалов. 122 15.2. Затворы.. 123 15.2.1. Секторный затвор. 123 15.2.2. Челюстной затвор. 124 15.2.3. Шиберный затвор. 124 15.3. Питатели. 125 15.3.1. Ленточный питатель. 125 15.3.2. Пластинчатый питатель. 126 15.3.3. Шнековый питатель. 126 15.3.4. Лотковый питатель. 127 15.3.5. Тарельчатый питатель. 127 15.3.6. Лопастной питатель. 127 15.4. Дозаторы.. 128 15.4.1. Бункерный дозатор. 128 15.4.2. Коробчатый дозатор. 129 15.4.3. Поворотный дозатор. 129 15.4.4. Шиберный дозатор. 129 15.4.5. Весовые дозаторы.. 130 16. Оборудование для выбивки форм и стержней. 131 16.1. Классификация выбивных устройств. 131 16.2. Вибровозбудители. 132 16.3. Подвесные вибраторы и вибрационные траверсы.. 136 16.4. Выбивные решетки. 137 16.4.1. Рабочий процесс механических выбивных решеток. 137 16.4.2. Выбивная эксцентриковая решетка. 138 16.4.3. Выбивная инерционная решетка. 139 16.4.4. Выбивная инерционно-ударная установка. 140 16.4.5. Установки с выдавливанием кома. 140 16.4.6. Выбивка форм с крестовинами. 141 16.4.7. Выбивные решетки с транспортированием отливок. 142 16.4.8. Конструктивные особенности инерционных решеток. 143 16.5. Выбивной барабан. 144 16.6. Оборудование для удаления стержней из отливок. 145 16.6.1. Пневматические вибрационные машины.. 145 16.6.2. Гидравлические камеры.. 146 16.6.3. Электрогидравлические установки. 147 17. Оборудование для финишных операций. 149 17.1. Отделение элементов литниковых систем.. 149 17.1.1. Механическое отделение элементов литниковых систем.. 149 17.1.2. Кислородно-ацетиленовая резка. 151 17.1.3. Разделительная воздушно-дуговая резка металлов. 153 17.2. Очистка и зачистка отливок. 154 17.2.1. Рубильные молотки. 155 17.2.2 Галтовочные барабаны.. 157 17.2.3 Дробеметная очистка отливок. 161 17.2.4 Дробеструйная очистка отливок. 168 17.2.5 Вибрационная очистка отливок. 170 17.2.5. Зачистка отливок шлифовальными кругами. 171 Список рекомендуемой литературы.. 176

Литейные цехи состоят из множества производственных и вспомогательных отделений. К производственным отделениям относят: плавильное, включая участок взвешивания и набора шихты; формовочно-заливочно-выбивное, включая сушильные установки и участок литых каркасов; стержневое, включая сушильные установки и склад стержней; смесеприготовительное для формовочных и стержневых смесей; термообрубное, включая участки гидроиспытания и исправления дефектов литья и отделение грунтовки отливок. В каждом отделении выполняется определенная операция и имеется основное и вспомогательное оборудование. Экономически целесообразно максимально облегчать труд работающих и повышать производительность труда. Эти задачи решаются путем механизации и автоматизации технологических процессов. Механизация литейного производства в мировой практике началась в начале XX века с создания примитивных формовочных машин, если не считать применявшихся в еще более раннее время простых подъемных кранов на формовке и лифтов для подъема шихты на колошниковую площадку вагранок. Первоначально механизация литейного производства во всех странах была на низком уровне. Цехи работали на ступенчатом режиме с использованием формовочных машин с ручной набивкой, и изредка гидравлических прессовых машин. Смеси приготавливали в бегунах. Для просеивания формовочных материалов применяли сита. Для грубого измельчения хрупких материалов имелись дезинтеграторы, а для очистки отливок пескоструйные аппараты. В 20-х годах XX века появились и быстро распространились пневматические встряхивающие формовочные машины. Усложнялось и улучшалось смесеприготовительное оборудование, появились пневматические выбивные устройства, оборудование для очистки отливок, улучшалась механизация транспорта шихтовых и формовочных материалов, а также отливок. Создавались и внедрялись в производство литейные конвейеры и поточный метод работы. В середине XX века параллельно с коренным перевооружением и механизацией литейного производства развертывается изучение новой техники. Проводятся научно-исследовательские работы, разрабатываются теории рабочих процессов и методов расчета литейного оборудования. Появляются новые методы литья с целью получения отливок повышенной точности. Проектируются и создаются новые, усовершенствованные машины литейного производства. Создаются машины-автоматы и автоматические литейные линии. Развитие и совершенствование машиностроительной промышленности сопровождается прогрессивным уменьшением трудоемкости. В литейных цехах это достигается двумя путями. 1) Применением новых технологических процессов, дающих непосредственное уменьшение трудоемкости изготовления отливок, или позволяющих получить более точные отливки. Во втором случае уменьшить объем и стоимость механической обработки литых заготовок в механосборочных цехах. Однако применение новых технологических процессов в литейных цехах (под давлением, кокильного, центробежного, в оболочковые формы, по выплавляемым моделям, выжиманием и др.) ограничено по номенклатуре отливок и в целом по машиностроению может охватить лишь 20¸25 % всего литья. 2) Механизацией существующих технологий литейного производства, являющейся основным средством уменьшения трудоемкости получения отливок, применимым для наиболее широкой номенклатуры отливок. Кроме повышения производительности труда, механизация дает повышение точности и качества отливок и коренное улучшение условий труда. Средний уровень производительности труда, выражающийся в выпуске годных отливок (тонн в год) на одного списочного работающего, возрастает с увеличением мощности цеха и степени его механизации. Производительность труда для крупных высокомеханизированных цехов в 2¸3 раза больше, чем мелких, маломеханизированных. Поэтому в промышленно развитых странах делают большие капиталовложения в механизацию и оборудование литейных цехов. Это окупается увеличением производительности труда (экономией на трудозатратах), а также повышением точности отливок (экономией на сокращении объема механической обработки). В литейном производстве имеют место многочисленные, разнохарактерные и сложные технологические процессы, связанные с применением материалов во всех агрегатных состояниях: твердом, жидком и газообразном. Процессы часто происходят при высоких температурах и давлениях, сопровождаются шумом, пыле- и газовыделением. Все это создает особую специфику конструирования и эксплуатации разнообразных видов литейного оборудования. Современное развитие литейного машиностроения позволяет создать комплексно-механизированный или автоматизированный комплект оборудования для любого участка или отделения литейного цеха. Для механизации и автоматизации плавильных отделений разработано большое число надежно работающих устройств, которые позволяют шихтовать и загружать плавильные агрегаты и автоматически вести контроль плавки. Разработаны комплекты оборудования для высокопроизводительных автоматических смесеприготовительных систем. Созданы разнообразные формовочные линии со скользящей и многопозиционной оснасткой, линии безопочной формовки, линии и автоматы для изготовления стержней, затвердевающих в оснастке, что позволяет расширить область применения механизации и автоматизации при формовке и изготовлении стержней. Для очистки отливок наряду с традиционными процессами галтовки и дробеметной очистки внедряются процессы на основе электрофизических и электрохимических процессов. Труднее поддаются автоматизации операции обрубки и зачистки ввиду индивидуального характера конфигурации, дефектов и величины отклонений геометрических размеров отливок. Однако в условиях автоматизированной формовки отклонения от массы отливок составляют лишь 1,5% против 5% при формовке на обычных формовочных машинах. Прессование решеткой Удачным следует считать решение использовать в качестве прессовой колодки решетку. При этом сжимающие смесь напряжения определяются силой трения смеси проталкиваемой между ребрами. Обычно решетка состоит из ряда параллельных пластин – ребер 1, соединенных рамкой (рис. 6). При прессовании формы столб A над моделью 2 уплотняется быстрее, чем столбы B около модели, и напряжения в столбе A всегда больше напряжений в столбах B. Поэтому через зазоры между пластинами решетки смесь из столба A выдавливается интенсивнее, чем из столбов B. В результате плотность смеси под решеткой выравнивается по всему горизонтальному сечению формы.

При необходимости смесь можно выдавливать через решетку до получения формы заданной высоты. Поэтому иногда решетку называют полупроницаемым прессовым элементом. Величина предельных напряжений зависит от параметров решетки (ширины сечения ребра, его формы, ширины зазора между ребрами) и свойств смеси. Решетка может состоять из взаимно перпендикулярных ребер, зазоры между которыми в отдельных местах могут перекрываться пластинами, например, над плохо уплотняемыми частями формы. По принципу действия решеткой является плоская перфорированная плита с отверстиями, плита с вертикальными стержнями, имеющими плоские торцы. Решетку можно применять как при верхнем, так и при нижнем прессовании. Контрлад полуформы всегда получается плоским. При нижнем прессовании этим способом всегда можно получить полуформу, лад которой совпадает с ладом опоки. Для того чтобы решетка работала стабильно, после изготовления каждой полуформы необходимо удалять из решетки оставшуюся в ней смесь. Для этого на решетке устанавливают вибратор, который включается при обратном ходе стола формовочной машины. Данный метод успешно применяют для изготовления форм размером 1000x750x250 мм. Пескометы Пескодувные машины Импульсные машины Импульсные головки

В настоящее время применяют два вида импульсного уплотнения – пневмоимпульсное и газоимпульсное (взрывное). Соответственно существует два типа импульсных головок. В корпусе 3 пневмоимпульсной головки (рис. 33) помещен клапан 8, перекрывающий выпускное отверстие 11. На нижнем фланце корпуса закреплена решетка рассекателя 10 с дефлектором 12. К нижней поверхности решетки рассекателя прижимается наполнительная рамка 2, поэтому размеры решетки должны соответствовать размерам опоки 1. Полость корпуса 3 служит ресивером для сжатого воздуха, который подводится (в данной конструкции) по трубопроводу 5 через обратный клапан 4. При повороте крана 6 подача воздуха в ресивер прекращается, сжатый воздух из полости 7 над клапаном выходит в атмосферу, под действием давления воздуха в ресивере клапан резко отбрасывается вверх. Сжатый воздух через выпускное отверстие 11 и полость 9 рассекателя попадает в пространство над смесью и уплотняет ее. Рабочий процесс пневмоимпульсной головки заключается в истечении сжатого воздуха из ресивера в полость рассекателя, а из полости рассекателя в пространство над смесью. Как первый, так и второй процесс описывается сложными дифференциальными уравнениями, которые невозможно решить аналитическими методами. Площадь выпускного отверстия изменяется в зависимости от пути, пройденного клапаном. Движение клапана описывается уравнением

где M и a – масса и ускорение клапана; p 0, p р и p 1 – давление соответственно в ресивере, полости рассекателя и надклапанном пространстве; F к, F 0 и F 1 – эффективная площадь соответственно кромки клапана, выпускного отверстия и верхнего торца клапана. Главными параметрами головки являются: давление p 0 воздуха в ресивере и его объем V 0, площадь F 0 выпускного отверстия, площадь сечения F p, объем V p и конструкция рассекателя. В настоящее время нет апробированной методики расчета указанных параметров, поэтому их определяют эмпирическим путем. Ниже приведены рекомендации Г. А. Гейдебрехова и С. Н. Козлова по подбору указанных параметров. Выбор давления воздуха в ресивере и объема ресивера зависит от технологически необходимого максимального давления воздуха над смесью и объемов полостей рассекателя и наполнительной рамки. В установках высокого давления используется сжатый воздух под давлением 7¸10 МПа, в установках низкого давления под давлением 0,6¸0,7 МПа. Соответственно в установках высокого давления удельный объем V р/ F оп ресивера (отнесенный к площади опоки F оп) берется равным 0,03¸0,05 м3/м2, в установках низкого давления – равным 0,6¸0,7 м3/м2. Чем больше площадь F 0 выпускного отверстия, тем выше скорость подъема давления воздуха в пространстве над смесью. Однако при использовании подобных клапанов, с увеличением площади выпускного отверстия растет масса клапана и уменьшается скорость его подъема, определяющим сечением становится сечение зазора между клапаном и седлом. Практически установлено, что для установок высокого давления F 0/ F оп = 0,043¸0,025, для установок низкого давления F 0/ F оп = 0,1¸0,12. Большая относительная площадь отверстия во втором случае объясняется существенно меньшей скоростью истечения газа. Назначение рассекателя – равномерное распределение потока воздуха по сечению формы. При отсутствии рассекателя струя воздуха выдувает смесь из части формы, противолежащей к выпускному отверстию. Контрлад формы становится неровным, толщина рыхлого слоя увеличивается, иногда обнажается модель. Вместе с тем рассекатель не должен уменьшать интенсивность поступления сжатого воздуха в пространство над смесью. Поэтому, с учетом уменьшения плотности воздуха, сечения полости и отверстий рассекателя должны быть больше сечения F 0 выпускного отверстия. Вместе с тем объем V р полости рассекателя увеличивает общий объем пространства над смесью, а чем больше этот объем, тем больше падает в нем давление газа. Для импульсных головок высокого давления F р/ F 0 ³ 2,4; V р/ V 0 £ 0,47; для головок низкого давления F р/ F 0 ³ 1,5; V р/ V 0 £ 0,034. Хорошие результаты получают при использовании рассекателя в виде плиты с отверстиями диаметром 10 мм. Если размеры выпускного отверстия близки к размерам опоки (в плане), рассекатель не нужен, что позволяет уменьшить объем ресивера 3 (рис. 33). Как уже было сказано, интенсивность подъема давления воздуха над смесью в значительной степени зависит от конструкции клапана. Клапан, показанный на рис. 33, прост по конструкции, хорошо работает в головках высокого давления, где его быстрое открывание обеспечивается большим перепадом давления. В головках низкого давления перепад значительно меньше, поэтому скорость движения клапана невысокая. Для того чтобы обеспечить интенсивный подъем давления, необходимо увеличить диаметр выпускного отверстия, соответственно необходимо увеличить диаметр тарелки 2 клапана (рис. 34, а). Для уменьшения массы тарелки следует уменьшить ее высоту. Между тарелкой и стенкой камеры 4 над клапаном оставляют зазор, чтобы уменьшить силы трения. Поток воздуха, движущийся в зазоре, направляет тарелку и ускоряет ее движение вверх.

Тарелка 2 клапана, показанного на рис. 34, б, имеет хвостовик 5, перемещающийся относительно выпускного отверстия. При выходе воздуха из камеры 4 клапан 2 движется вверх, постепенно увеличивая скорость. Выпускное отверстие начинает открываться только после того, как хвостовик выйдет из отверстия. В этот момент скорость клапана большая, что и обеспечивает резкое увеличение зазора между клапаном и седлом и быстрое поступление сжатого воздуха из полости ресивера 3 в полость рассекателя 1. Диафрагменный клапан (рис. 34, в) представляет собой диафрагму 8, расположенную внутри перфорированной горловины 6. Внутри диафрагмы и в полости ресивера 3 находится сжатый воздух. Давление внутри диафрагмы несколько больше давления в ресивере, что обеспечивается раздельным подводом воздуха, поэтому диафрагма прижата к горловине. Для подачи воздуха в полость 1 над опокой клапан 7 открывается, давление внутри диафрагмы и ресивера выравнивается, диафрагма резко сокращается, открывает отверстия горловины, и воздух из ресивера через горловину устремляется в полость 1. В формовочных машинах для крупных опок применяют многоклапанные головки с несколькими ресиверами, смонтированными на общей плите. Представляет интерес конструкция импульсной головки ВАРИО ИМПУЛЬС (рис. 35). Основными узлами головки являются воздушный ресивер 1, импульсный клапан 2 с широкой тарелкой 3 и дроссель 4. Особенность конструкции клапана заключается в том, что в плите-рассекателе 4 и тарелке клапана 3 выполнены отверстия, не совпадающие друг с другом. Поэтому, когда тарелка прижата к плите, воздух из ресивера не попадает в форму. Для того чтобы выровнять плотность столбов смеси над моделью и вокруг нее предусмотрен дроссель 5 в виде плиты с отверстиями.

Работает машина следующим образом. После засыпки формовочной смеси опока 7 с наполнительной рамкой 6 прижимается к импульсной головке. Тарелка клапана поднимается, полости ресивера и опоки сообщаются, создается волна давления воздуха, которая мгновенно уплотняет смесь. Поскольку над центральной частью формы расположен дроссель, давление здесь нарастает несколько медленнее, чем вокруг модели. Поэтому зона вокруг модели уплотняется интенсивнее, чем над моделью. После уплотнения давление в ресивере сбрасывается, и полуформа с наполнительной рамкой и моделью опускаются. При движении вниз специальными устройствами сначала останавливается наполнительная рамка, затем полуформа и после извлечении модели 8 из формы – модельная плита 9. Так осуществляется протяжка модели. Известна следующая конструкция автоматов линии фирмы G. Fischer (Швейцария). Опоку 1 (рис. 36) прижимают к головке 2, которая одновременно выполняет функции наполнительной рамки. Над головкой установлен бункер 3, устье которого закрыто жалюзийным затвором 4. Жалюзи открывают, и формовочная смесь из бункера сыплется в опоку и наполнительную рамку. Затем жалюзи поворачивают в исходное положение, плотно закрывая камеру 8. Камера 8 соединена с камерой 6, в которую подается газ. Масса газа зависит от давления и времени открытия клапана 5. Газовоздушную смесь поджигают электрической искрой. Начинается быстрое горение газа, давление газа в камерах 6 и 8 резко возрастает; происходит импульсное уплотнение смеси. Максимальное давление газа над смесью в момент сгорания в описанной головке 0,45¸0,5 МПа; время подъема давления 0,005 с.

В камере 6 установлен вентилятор 7, который перемешивает газовоздушную смесь и направляет ее в импульсную головку. Частоту вращения вала вентилятора можно изменять, регулируя тем самым степень перемешивания газовоздушной смеси и равномерность ее распределения по камерам 6 и 8. В результате изменяется интенсивность роста давления, максимальное давление и, следовательно, плотность формы. Максимальная частота вращения вала вентилятора достигает 33 с-1 (1980 об/мин). Обычно в газоимпульсных установках используют пропан-бутановые смеси, ацетилен, смесь метана с воздухом и кислородом. Наибольшее распространение получила горючая смесь метана и сжатого воздуха. Для уплотнения одной полуформы требуется газ в объеме (при нормальном давлении), равном 20¸25 % объема полуформы, и сжатый воздух под давлением 0,2¸0,25 МПа в количестве, равном 1,6¸2 объема полуформы. В качестве горючих веществ было также предложено использовать порох, бензин, дизельное топливо, угольную или древесную пыль. Резко повысить газовое давление можно, пропуская электрический ток через проводник, который при этом испаряется, или, создавая дуговой разряд между двумя электродами, к которым проводится ток высокого напряжения. Встряхивание с допрессовкой Встряхивание с допрессовкой – наиболее распространенный способ уплотнения формы. При низком давлении допрессовывается только верхний рыхлый слой формы. Давление допрессовки может достигать 0,7¸1 МПа. Машины с повышенным давлением допрессовки более экономичны, так как работа, затрачиваемая на уплотнение встряхиванием, больше работы, затрачиваемой на уплотнение прессованием. Поэтому целесообразно уменьшать число ударов машины и увеличивать давление допрессовки. Допрессовку обычно применяют для опок размером в свету до 1500x1100 мм, так как для более крупных опок механизм допрессовки получается громоздким. Для крупных опок целесообразно применять зонную допрессовку, при которой верхние слои формы уплотняют переносным прессовым цилиндром. Цилиндр, подвешенный на перемещающейся мостовой траверсе, специальными захватами зацепляют за бурт опоки. На штоке цилиндра укреплена прессовая плита, длина которой равна ширине опоки, а ширина – части длины опоки. При подаче в цилиндр жидкости под давлением прессовая плита опускается и уплотняет участок формы, затем захваты разводят и цилиндр передвигают на следующую позицию, где операцию повторяют. Происходит последовательная допрессовка всей формы. На участках контрлада формы, примыкающих к прессовой плите, смесь не выдавливается. Стержневые машины Процесс изготовления стержней мало отличается от процесса изготовления форм, поэтому для изготовления стержней применяют те же машины, что и для изготовления форм. В качестве стержневых используют пескодувные (пескострельные), встряхивающие, вибропрессовые машины и пескометы. Поскольку основная номенклатура стержней имеет массу до 100 кг, наиболее широко применяют пескострельные машины как наиболее производительные и наиболее автоматизированные. При производстве некоторых массовых отливок требуется большое количество одинаковых стержней постоянного сечения простой конфигурации (цилиндрические, призматические и т. д.). В этом случае целесообразно использовать мундштучные машины (рис. 37).

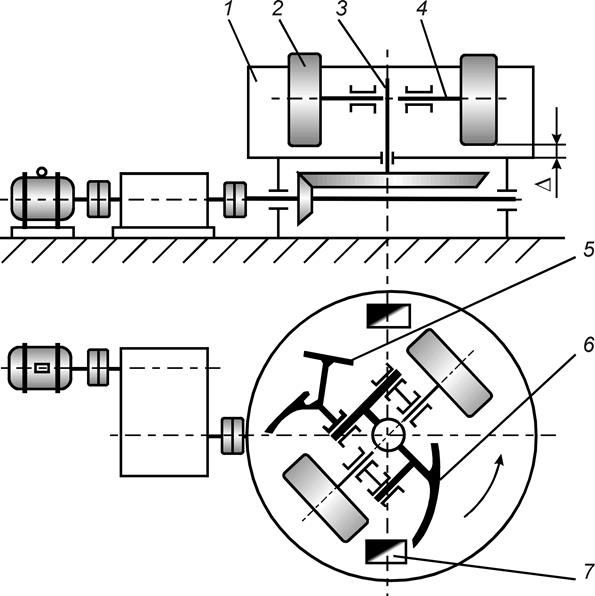

Мундштучная стержневая машина имеет предельно простую конструкцию. Она состоит из корпуса 5, верхняя часть которого является приемным бункером для смеси, мундштука 3, соединенного с корпусом накидной гайкой 4 и прессующего механизма. Прессующий механизм включает в себя подвижный полый плунжер 6, неподвижный стержень 8 и приводной кривошипно-ползунный механизм 7. Для приема стержня служит приемный стол 1. Для объединения всех элементов машины используются два опорных кронштейна 9 и 10 и основание 11. При работе машины плунжер 6 запрессовывает стержневую смесь в мундштук 3. Благодаря трению смеси о стенки мундштука и стержень 8 происходит уплотнение смеси и на приемный стол выдавливается готовый стержень 2 некоторой длины. После сушки стержень разрезают на куски необходимой длины. Таким методом получают стержни поперечником от 18 до 100 мм. Катковые смесители (бегуны) Катковые смесители (бегуны) имеют неподвижную чашу 1 (рис. 38) и два гладких катка 2 (посаженные на оси 4), которые катятся по слою смешиваемого материала вокруг центрального вертикального вала 3. При помощи плужков 5 и 6 смешиваемый материал направляется под катки. Катки смонтированы на кривошипах таким образом, что при попадании под них случайных твердых предметов могут приподниматься и пропускать последние. Между катками и днищем чаши имеется регулируемый зазор D (до 25 мм), который предотвращает дробление катками песчаных зерен смеси. Готовый замес выгружается из смесителя через люк 7 в днище чаши. Загрузка исходных материалов и выгрузка смеси осуществляется периодически. В зарубежной практике распространены катковые смесители с резиновыми катками с пневматической камерой (наподобие автомобильного колеса). Днище и борта чащи также облицовываются резиновыми пластинами. Такое исполнение дает хорошее качество смешивания в результате большего коэффициента трения между резиной и компонентами смеси и обеспечивает высокую производительность смесителей. Срок службы таких катков и чаши больше, чем катков в обычном металлическом исполнении. Катковые смесители непрерывного действия(рис. 39), состоят из двух смежных чаш 1 и 2, имеющих проем в месте сопряжения. Механизмы смешивания в чашах синхронно вращаются в противоположные стороны, перемешивая материалы и передавая их из одной чаши в другую. Составляющие смесь материалы подаются непрерывно в правую чашу, где вращающиеся скребки 3 подхватывают загруженный материал и перемещают его к каткам 4 и далее к боковой поверхности чаши плужками 5.

Под действием центробежных сил в месте сопряжения обеих чаш смесь переносится в левую чашу смесителя, а затем возвращается в правую и т. д. Однако из левой чаши в правую смесь возвращается в несколько меньшем количестве. Часть смеси за каждый оборот смешивающего механизма выдается через постоянно открытый люк в днище чаши. Бегуны работают с периодической и непрерывной загрузкой.

Центробежные смесители Центробежные смесители (рис. 41) имеют неподвижную чашу 1, ротор 2, закрепленный на вертикальном приводном валу 3. На ободе ротора 2 под разными углами к горизонту установлены рабочие плужки 4, а на кривошипных валах 6 – катки 5 с вертикальной осью вращения. Цилиндрическая поверхность катков и внутренние стенки чаши облицованы резиной 7. При вращении ротора катки отклоняются под действием центробежной силы к борту чаши. Зазор между катками и чашей регулируется эксцентриками 8. По мере износа резинового обода катков и облицовки чаши производится соответствующий поворот эксцентриков для обеспечения требуемой величины зазора. В случае попадания в перемешиваемую смесь твердых комьев каток отжимается к центру ротора, пропуская комья между ободом катка и бортом чаши. Компоненты смеси, загружаемые в бегуны, попадают на вращающийся ротор и сбрасываются центробежной силой в кольцевое пространство между ротором и бортом чаши. Рабочие плужки поднимают смесь со дна чаши и отбрасывают ее к резиновой поверхности борта, под катки, которые перекатываются по ней. Смеситель продувается воздухом от вентилятора, что способствует охлаждению и обеспыливанию смеси. Выгрузка готовой смеси осуществляется через открывающийся люк 9 в днище чаши. Продолжительность перемешивания составляет 1¸3 мин.

Мощность привода центробежных смесителей (в кВт) определяется зависимостью

где N хх – мощность холостого хода (для серийно выпускаемых центробежных смесителей 6¸8 кВт); k – коэффициент, учитывающий свойства смеси; k = 2,5¸3 с/м3; x – геометрический параметр плужков, м4; x = (6,3)×10-2 м4; n – частота вращения вертикального вала, с–1; M – масса замеса, кг; g – ускорение свободного падения, м/с2; bкат – коэффициент относительной мощности катков; bкат = 0,1¸0,2; bпот – коэффициент дополнительных потерь; bпот = 0,03¸0,05. Частота вращения ротора маятниковых смесителей составляет 0,9¸1,3 с–1 (50¸80 об/мин). Представляют интерес автоматизированные центробежные смесители периодического действия еще одной конструкции (рис. 42). Характерной особенностью этих смесителей является расположение катков 1 на одном горизонтальном уровне и применение больших одинаковых скребков 2, причем верхние поверхности ротора 3 и катков 1 выполнены в виде конусов. Эти особенности повышают надежность смесителей и увеличивают их производительность на единицу мощности. При вращении ротора жестко связанные с ним плужки направляют поток смеси на боковую поверхность чаши под катки. Под действием центробежных сил и давления катков происходит интенсивное перемешивание смеси. Зазор между катками и боковой поверхностью чаши регулируется: чем он меньше, тем интенсивнее разрыхление комьев. Дно чаши облицовано стальными сменными пластинами 5, а боковая поверхность чаши и катки покрыты резиной 4. Резиновое покрытие исключает дробление зерен смеси и ее скольжение относительно стенок чаши, улучшая процесс перемешивания. На рабочей поверхности плужков наплавлен карбид вольфрама, что обеспечивает их высокую износостойкость. Зазор между плужками и дном чаши 1¸1,5 мм.

В процессе перемешивания смесь находится в аэрированном состоянии, что способствует ее обеспыливанию и охлаждению. Для продувки воздухом смеситель снабжен нагнетательным и отсасывающим вентиляторами. В начале процесса смешивания (до ввода основной воды и сухих добавок) осуществляется малая продувка, при которой производится обеспыливание исходных компонентов. Затем после подачи воды осуществляется большая продувка с целью охлаждения смеси и аэрации ее. Чаша смесителя герметично закрыта и в процессе перемешивания в ней поддерживается пониженное давление. Эти смесители надежны и эксплуатации. Производительность составляет 100¸130 т/ч; длительность цикла перемешивания 1¸2 минуты. Курс лекций

по дисци

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-06; просмотров: 1220; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.136.22.204 (0.016 с.) |

Рис. 6. Прессование решеткой

Рис. 6. Прессование решеткой

Рис. 33. Пневмоимпульсная головка

Рис. 33. Пневмоимпульсная головка

,

,

Рис. 34. Конструкции клапанов импульсных головок

Рис. 34. Конструкции клапанов импульсных головок

Рис. 35. Импульсная головка ВАРИО ИМПУЛЬС фирмы БМД

Рис. 35. Импульсная головка ВАРИО ИМПУЛЬС фирмы БМД

Рис. 36. Газоимпульсная головка

Рис. 36. Газоимпульсная головка

Рис. 37. Мундштучная стержневая машина

Рис. 37. Мундштучная стержневая машина

Рис. 38. Схема смесителей с вертикальными катками

Рис. 38. Схема смесителей с вертикальными катками

Рис. 39. Катковые смесители непрерывного действия

Рис. 39. Катковые смесители непрерывного действия

Рис. 41. Устройство центробежных смесителей непрерывного действия

Рис. 41. Устройство центробежных смесителей непрерывного действия

,

,

Рис. 42. Устройство центробежных смесителей периодического действия

Рис. 42. Устройство центробежных смесителей периодического действия