Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технические нормирования станочных операцийСтр 1 из 7Следующая ⇒

Типы производства. В зависимости от количества изделий, которые подлежат изготовлению за год, в машиностроении различают следующие типы производства: единичный, серийный и массовый. Единичное производство – производство, при котором изготовление изделий не повторяется или повторяется через неопределенные промежутки времени. Характерные признаки: на рабочем месте выполняется обработка различных деталей, которые не повторяются. Требуются след. технологические характеристики: - заготовка (используют грубые). Литые заготовки получают по деревянным моделям в земляных формах. Поковки получаются свободной ковкой. Стандартный прокат. - оборудование. Используется универсальное. В цеху его размещают по типу станков. - приспособления. Используются универсальные. - технология разрабатывается схематично. Указывается только последовательность выполнения операций, а работа ведется по чертежу. В обязанности рабочего в этом случае входят: выбрать схемы установки заготовки, выбрать последовательности обработки отдельных поверхностей деталей, количество проходов при обработке каждой поверхности, назначение припусков на обработку, режимов резания. Примеры таких предприятий: заводы, выпускающие уникальные станки, крупные прокатное оборудование, крупные землеройные машины. Массовое производство – производство, при котором изготовление определенного изделия ведется непрерывно в течение достаточно продолжительного времени. Выполнение на каждом рабочем месте только одной закрепленной за ним операции Характерные признаки: - заготовки используют точные. Литые заготовки получают по металлическим моделям при машинной формовке, литьем в кокке, литье под давлением, центробежное литье, корковое литье. Поковки получают штамповкой в открытых или закрытых штампах ГКМ с использованием пресса. Сортовой прокат используется для изготовления деталей с небольшой разницей в сечении. - оборудование. Используют специализированное, специальное, агрегатное, автоматические линии. Это оборудование высокопроизводительное, что и надо в массовом производстве. Специализированное – специализируется на определенные группы деталей. Специальный станок проектируется под специальную операцию для специальной детали.

- приспособления используют специальные. Проектируются под конкретную операцию под конкретную деталь. - Режуще-мерительные инструменты используют как нормализованный, так и специальный. Мерительный используется как универсальный, так и специальный. - Технология разрабатывается подробно и хорошо оснащается. Разрабатывается последовательность обработки поверхности, припуски на обработку, режимы резания, мерительный инструмент назначают и определяют время на изготовление. Используется рабочий низкой квалификации. Примеры: подшипниковый заводы. Серийное производство: производство при котором изделия изготавливают партиями и выпуск их повторяется через определенные промежутки времени. Характерные признаки: - выполнение на одном рабочем месте нескольких периодически повторяющихся операций. В зависимости от количества изделий в партии серийное производство может быть: мелкосерийным, среднесерийным и крупносерийным. Технологические характеристики зависят от крупности партий изделий. Мелкосерийное производство приближается к единичному. Приспособления – универсальные и переналаживаемые. Крупносерийное производство приближается к массовому (заготовки точные, оборудование специализированное, специальное, режуще-мерительный инструмент как нормированный, так и специальный). Серийное производство занимает промежуточное положение (заготовки и грубые и точные, оборудование и специализированные и станки с ЧПУ, гибкие автоматизированные системы, приспособления переналаживаемые и специальные, режуще-мерительный инструмент разный. Во всех видах серийного производства технология разрабатывается детально. Процесс обработки четко делится на операции, выполняемые на определенном рабочем месте. Коэффициент закрепления операции Кзо = О/Р О – количество операций, Р – количество рабочих мест М – К=1 Крупносер. – К=2…10 Серийное Кзо = 11-20 Мелкосерийное Кзо = 21-40 Еденичное Кзо>40 Методы организации работы. 2 метода: поточный и непоточный. Поточный – используется в крупносерийном и массовом производстве. В них

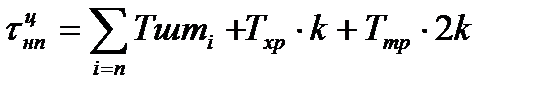

1) Оборудование расставляется по ходу технологического процесса. 2) Деталь около станка не пролеживает. После обработки она сразу передается на следующий станок. 3) Передача детали выполняется с помощью транспортеров, который называется межоперационный транспорт. Транспортеры могут быть напольные и подвесные, механические и автоматические. 4) На каждой линии выполняется обработка только одной детали. 5) Если длительность операций на всех рабочих местах одинаковая, то работа на линии выполняется непрерывным потоком с заранее установленным темпом. Темп – промежуток времени через который с линии сходит обработанная деталь. τ= 60*Fg/N (мин) Fg – действительный фон работы оборудования в часах (=4015 часов), N – годовая программа выпуска. Темп существенно влияет на построение технологического процесса. Он должен быть разделен на операции так, чтобы его длительность была равна или кратна темпу. Только в этом случае можно выполнить программу. Отклонение штучного времени от темпа нарушает нормальную (непрерывную) работу линии. Тшт>τ, то на операции накапливается большое количество необработанных деталей. Во избежание таких ситуаций на данных операциях ставят несколько станков. Красч = Тшт/τ=1,5 = 2ст Кпр = 2ст Кз.с. = (Красч/Кпр)*100% = 75% Достигнуть абсолютного равенства штучных времен по всем операциям невозможно, но технологи стремятся к этому. В процессе производства неизбежны случайности, вызывающие кратковременные перерывы на отдельных рабочих местах. Во избежание перебоев всей поточной линии на рабочих местах предусматриваются заделы – сохраняет бесперебойность линии. Время полной обработки детали от заготовки до готовой называют циклом обработки. При поточном методе цикл обработки: τц=τ*I (i – количество операций) Непоточный метод – применяется в единичном, мелкосерийном производстве, где изделия выпускаются в единичных экземплярах или в относительно малых количествах. В этом случае организовать производство в виде потока не предоставляет возможным, т.к. из-за малой годовой программы выпуска оборудование будет незагружено. В этом случае оборудование расставляют по типам станков. Детали после каждой операции сдаются на склад. На складе деталь лежит, пока не освободится станок, необходимый для выполнения следующей операции. Время обработки детали резко возрастает. τ ппц = τ*i τ нпц= Σ(i=n)Тштi+Тхр*k+Ттр*2k Тхр – время хранения, Ттр – время транспортировки от станка на склад, k- количество деталей, τ ппц >>τ нпц Поточное производство более прогрессивно по сравнению с непоточной, т.к. он позволяет: 1) Сократить цикл производства в десятки раз 2) Обеспечивает возможность применения высокопроизводительного оборудования и комплексной автоматизации. Сокращается трудоемкость обработки детали и себестоимость. 3) Обеспечивает простоту планирования и управление производством. 4) Ускоряется оборачиваемость вложенных в производство средств. Учитывая достоинства поточного метода работы в серийном производстве также стремятся его использовать. Применяют переменно-поточные линии и групповые поточные линии. n=(N/F)*а. N – годовой план. F= 253 раб.дня. а – периодичность запуска = 3,6,12,24 дня

Чем меньше годовая программ, тем чаще приходится переналаживать поточную линии, тем чаще поточные линии находятся в простое. В этом случае рекомендуется использовать групповые поточные линию. Для этого разрабатывают специальные многоместные приспособления и инструментные наладки и на одной операции одновременно проводится обработка деталей разных наименований. Сравнительная характеристика типов производств

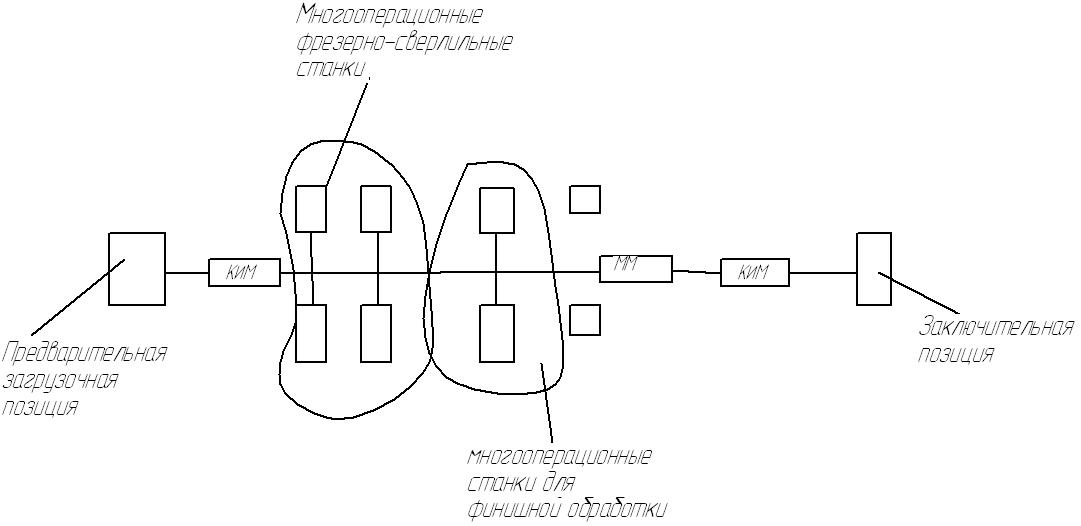

Кроме переменно-поточных и групповых поточных линий в серийном и мелкосерийном производстве целесообразно использовать станки с программным управлением. Производительность станка с ЧПУ равна производительности 4 универсальных станков. Однако 1 многооперационный станок не может проявить всех своих возможностей в части повышения производительности мелкосерийного и серийного производств. Это позволяет их объединение в 1 поточную линию, состоящую из многооперационных станков и станков с ПУ, связанных единой транспортной системой и управляемых от 1 ЭВМ. Такая поточная линия называется Гибкая Автоматизированная система (ГАС) ГАС призма

КИМ – контрольно-измерительная машина ММ – Моечная машина Способы нормирования Расчетный метод – используется в массовом, крупносерийном и серийном производстве. Длительность операции определяют путем суммирования затрат времени на выполнение отдельных элементов операции Формула для кр/с и мп Тшт=t0+tвсп+ tтех. обс +tорг. обс.+tп tо – тратится на непосредственное изменение формы, размеров качества обработки поверхности детали tвсп - тратится на установку, закрепление и снятие заготовки и время, связанные с переходами tтех. обс – тратится на смену затупившегося инструмента, подналадку оборудования, заправку и регулировку режущего инструмента tорг. обс - учитывает затраты времени на подготовку рабочего места к началу работы, уборку рабочего места в конце смены, смазку и чистку станка

tп – время на перерывы в работе Для серийного производства Тшт=t0+tвсп+ tтех. обс +tорг. обс.+tп+tп/з tп/з – время на ознакомление рабочего с чертежом новой детали, подлежащей обработке, на подготовку и наладку станка к этой работе, на снятие приспособления режущего инструмента, сдачу их в кладовую, получение других приспособлений и режущих инструментов, установка их на станке и на их наладку, на сдачу выполненной работы. Это время зависит от оборудования, на котором выполняется работа, характер выполняемой работы и сложности наладки tо=L/Sмин L – расчетная длина пути Sмин – скорость перемещения инструмента по обрабатываемой повти Расчет L: - при ручном подводе инструмента L=l+yвр+уперебег l – длина обрабатываемого участка - при автоматизированном L=l+yвр+уперебег+уподвод ин l – берем из чертежа Врезание – расчтным путем Перебег – назначают 1-2мм Подвод инструмента – назначают 1-2мм Минутная подача не устнавливается на прямую. Есть частота вращения шпинделя – n Есть подача на оборот So Sмин=So*n Сумма основного и вспомогательного времени – оперативное время. tп – берут в % от tоп Установление норм на основе изучении на выполнение операции наблюдением, непосредственно в условиях производства с помощью - хронометрирования - фотографии рабочего дня При хронометрировании с помощью секундомера измеряют длительность выполнения отдельных вспомогательных переходов и приемов при обработке большого количеств деталей Усредненные значения измерений принимают за расчетное, на их основе составляют нормативы При фотографии рабочего дня выявляют и измеряют все затраты рабочего времени, в течение одной или нескольких смен. Это делают, чтобы выявить потерю рабочего времени, рационально загрузить рабочих и наиболее полно использовать оборудование Используют в массовом, крупносерийном и серийном производстве Назначение времени на выполнение операции по укрупненным типовым нормам, разработанным для отдельных видов работ на основе производственного опыта Применяют в единичном и мелкосерийном производстве Точность обработки: - 3. Точность обработки - 3.1. Понятие точности обработки - 3.2. Параметры точности - 3.3. Методы достижения точности в разных типах производства (при механической обработке) - 3.4. Факторы, влияющие на точность при механической обработке - 3.5. Определение суммарной погрешности обработки - 3.6. Производственные методы оценки точности Понятие. Под точностью понимают степень соответствия обработанной детали прототипу, изображенному на чертеже. На всех этапах изготовления машины неизбежно возникают погрешности, в результате достигнуть полного соответствия прототипу практически невозможно. Чем меньше отклонение от прототипа, тем больше точность. Погрешности, возникающие на разных этапах изготовления машины взаимосвязаны. Точность сборки зависит от точности изготовления её деталей. Точность механической обработки деталей зависит от точности получения заготовок, с другой стороны, точность изготовления заготовок снижает трудоемкость механической обработки и сокращает расход металлов благодаря уменьшению припусков на обработку. Точность изготовления деталей позволяет сократить трудоемкость сборки за счет сокращения или полного устранения операций подгонки и притирки. Позволяет выполнять сборку и ремонт машины в поточном режиме. От точности изготовления машины в значительной степени зависят её эксплуатационные качества. Прежде всего, долговечность и надежность. При эксплуатации точных машин сокращаются их простои и расходы на их ремонт и содержание, которые нередко в несколько раз превышают себестоимость машины. Себестоимость изготовления детали зависит от квалитета точности, предъявляемой к ней.

Параметры точности В детали обработке подвергается комплекс взаимосвязанных поверхностей, который характеризуется размерами требуемой формой и их взаимным расположением, поэтому в качестве параметров точности приняты: 1) Точность выполнения размеров. Оговаривается допусками на них, которые на чертеже указываются в виде отклонений или квалитета точности. Всего 19 квалитетов.01, 1,2,3,4,…,17. Допуски разработаны с третьего квалитета. 2) Точность формы поверхности. Под точностью формы понимают степень их соответствия геометрически правильным формам, заданным на чертеже (либо над штампом, либо в виде рамки над размером). Отклонения от формы очень разнообразны. В продольном сечении цилиндрическая деталь может быть конической, каркасной, может быть изогнутая ось. Плоские поверхности могут иметь выпуклости и вогнутости. Указывается погрешность 20 +0,2 3) Точность взаимного расположения поверхности. Несоосность шеек вала или наружные и внутренние поверхности полой детали. Указывается в рамке. Непердикулярность поверхностей. Ошибки углового расположения поверхностей. Непараллельность и непердикулярность плоских поверхностей у корпусных деталей. Теория базирования. Необходимость с требуемой точностью установить относительно друг друга две или более деталей возникает на всех этапах возникновения машины: 1) При сборке и регулировке машины и её механизмов 2) При обработке деталей на станках, когда необходимо с требуемой точностью установить заготовку относительно режущего инструмента 3) При установке режущего инструмента в шпинделе станка, в резцедержателе или другом приспособлении 4) При контроле детали (измерении) Придание заготовке детали сборочных единице требуемого положения относительно выбранной системы координат называется базированием. Из теоретической механики известно, что свободное тело имеет в пространстве 6 степеней свободы относительно трех взаимно перпендикулярных координатных осей X,Y,Z, то есть оно может свободно перемещаться и поворачиваться вокруг осей. Эти 6 возможных для тела перемещений и определяют его 6 степеней свободы. Задачей базирования является обеспечение заготовки фиксированного положения в координатном пространстве путем задания конкретных координат его линейного и углового положения относительно осей. Схемы базирования заготовок, деталей, сборок могут быть сведены к трем типовым схемам применительно к базированию: 1) Призматической детали 2) Длинной цилиндрической детали 3) Короткой цилиндрической детали Фото3 Самой большой по площади поверхностью является его торец. Деталь будет занимать наиболее устойчивое и определенное положение, если на её торец положить три связи с координатной плоскостью XOY. Связь 1 определяет положение заготовки по высоте, фиксирует по оси Z, лишает возможности перемещаться вдоль этой оси. Связь 2 фиксирует угловое положение оси детали относительно оси Y. Связь 3 фиксирует угловое положение оси детали относительно оси X. Положение оси детали относительно плоскости ZOX задается координатой 4 – она фиксирует линейное положение детали оси Y. Положение оси детали относительно плоскости ZOY задается координатой 5 – фиксирует линейное положение детали по оси X. Ось детали фиксируется двумя опорами – 4,5 – и называется двойной опорной базой. Двойная опорная базы лишает заготовку двух степеней свободы, двух перемещений в перпендикулярных направлениях, в двух перпендикулярных координатных осях. У детали осталась одна степень свободы – поворот вокруг оси Z. Лишить её этой возможности можно воспользовавшись например шпоночным пазом, связав одну из его сторон с координатной плоскостью ZOY координатой 6 – зафиксирует угловое положение оси детали относительно оси Z. Таким образом, базирование коротких цилиндрических деталей требует комплекта баз трех видов: установочной, двойной опорной и опорной.

Из рисунков видно: 1) Для базирования детали любой формы требуется обеспечить ей три связи с одной координатной плоскостью, две с другой, и одну с третьей. 2) Для обеспечения однозначного определенного положения заготовки необходимо и достаточно: наличие 6 опорных точек, лишающих заготовку 6ти степеней свободы – возможности перемещаться вдоль осей X,Y,Z и поворачиваться вокруг них. Это правило называется правилом 6 точек. Оно имеет чрезвычайно важное значение для достижения требуемой точности положения одной детали относительно другой или заготовки относительно приспособления. Типы производства. В зависимости от количества изделий, которые подлежат изготовлению за год, в машиностроении различают следующие типы производства: единичный, серийный и массовый. Единичное производство – производство, при котором изготовление изделий не повторяется или повторяется через неопределенные промежутки времени. Характерные признаки: на рабочем месте выполняется обработка различных деталей, которые не повторяются. Требуются след. технологические характеристики: - заготовка (используют грубые). Литые заготовки получают по деревянным моделям в земляных формах. Поковки получаются свободной ковкой. Стандартный прокат. - оборудование. Используется универсальное. В цеху его размещают по типу станков. - приспособления. Используются универсальные. - технология разрабатывается схематично. Указывается только последовательность выполнения операций, а работа ведется по чертежу. В обязанности рабочего в этом случае входят: выбрать схемы установки заготовки, выбрать последовательности обработки отдельных поверхностей деталей, количество проходов при обработке каждой поверхности, назначение припусков на обработку, режимов резания. Примеры таких предприятий: заводы, выпускающие уникальные станки, крупные прокатное оборудование, крупные землеройные машины. Массовое производство – производство, при котором изготовление определенного изделия ведется непрерывно в течение достаточно продолжительного времени. Выполнение на каждом рабочем месте только одной закрепленной за ним операции Характерные признаки: - заготовки используют точные. Литые заготовки получают по металлическим моделям при машинной формовке, литьем в кокке, литье под давлением, центробежное литье, корковое литье. Поковки получают штамповкой в открытых или закрытых штампах ГКМ с использованием пресса. Сортовой прокат используется для изготовления деталей с небольшой разницей в сечении. - оборудование. Используют специализированное, специальное, агрегатное, автоматические линии. Это оборудование высокопроизводительное, что и надо в массовом производстве. Специализированное – специализируется на определенные группы деталей. Специальный станок проектируется под специальную операцию для специальной детали. - приспособления используют специальные. Проектируются под конкретную операцию под конкретную деталь. - Режуще-мерительные инструменты используют как нормализованный, так и специальный. Мерительный используется как универсальный, так и специальный. - Технология разрабатывается подробно и хорошо оснащается. Разрабатывается последовательность обработки поверхности, припуски на обработку, режимы резания, мерительный инструмент назначают и определяют время на изготовление. Используется рабочий низкой квалификации. Примеры: подшипниковый заводы. Серийное производство: производство при котором изделия изготавливают партиями и выпуск их повторяется через определенные промежутки времени. Характерные признаки: - выполнение на одном рабочем месте нескольких периодически повторяющихся операций. В зависимости от количества изделий в партии серийное производство может быть: мелкосерийным, среднесерийным и крупносерийным. Технологические характеристики зависят от крупности партий изделий. Мелкосерийное производство приближается к единичному. Приспособления – универсальные и переналаживаемые. Крупносерийное производство приближается к массовому (заготовки точные, оборудование специализированное, специальное, режуще-мерительный инструмент как нормированный, так и специальный). Серийное производство занимает промежуточное положение (заготовки и грубые и точные, оборудование и специализированные и станки с ЧПУ, гибкие автоматизированные системы, приспособления переналаживаемые и специальные, режуще-мерительный инструмент разный. Во всех видах серийного производства технология разрабатывается детально. Процесс обработки четко делится на операции, выполняемые на определенном рабочем месте. Коэффициент закрепления операции Кзо = О/Р О – количество операций, Р – количество рабочих мест М – К=1 Крупносер. – К=2…10 Серийное Кзо = 11-20 Мелкосерийное Кзо = 21-40 Еденичное Кзо>40 Методы организации работы. 2 метода: поточный и непоточный. Поточный – используется в крупносерийном и массовом производстве. В них 1) Оборудование расставляется по ходу технологического процесса. 2) Деталь около станка не пролеживает. После обработки она сразу передается на следующий станок. 3) Передача детали выполняется с помощью транспортеров, который называется межоперационный транспорт. Транспортеры могут быть напольные и подвесные, механические и автоматические. 4) На каждой линии выполняется обработка только одной детали. 5) Если длительность операций на всех рабочих местах одинаковая, то работа на линии выполняется непрерывным потоком с заранее установленным темпом. Темп – промежуток времени через который с линии сходит обработанная деталь. τ= 60*Fg/N (мин) Fg – действительный фон работы оборудования в часах (=4015 часов), N – годовая программа выпуска. Темп существенно влияет на построение технологического процесса. Он должен быть разделен на операции так, чтобы его длительность была равна или кратна темпу. Только в этом случае можно выполнить программу. Отклонение штучного времени от темпа нарушает нормальную (непрерывную) работу линии. Тшт>τ, то на операции накапливается большое количество необработанных деталей. Во избежание таких ситуаций на данных операциях ставят несколько станков. Красч = Тшт/τ=1,5 = 2ст Кпр = 2ст Кз.с. = (Красч/Кпр)*100% = 75% Достигнуть абсолютного равенства штучных времен по всем операциям невозможно, но технологи стремятся к этому. В процессе производства неизбежны случайности, вызывающие кратковременные перерывы на отдельных рабочих местах. Во избежание перебоев всей поточной линии на рабочих местах предусматриваются заделы – сохраняет бесперебойность линии. Время полной обработки детали от заготовки до готовой называют циклом обработки. При поточном методе цикл обработки: τц=τ*I (i – количество операций) Непоточный метод – применяется в единичном, мелкосерийном производстве, где изделия выпускаются в единичных экземплярах или в относительно малых количествах. В этом случае организовать производство в виде потока не предоставляет возможным, т.к. из-за малой годовой программы выпуска оборудование будет незагружено. В этом случае оборудование расставляют по типам станков. Детали после каждой операции сдаются на склад. На складе деталь лежит, пока не освободится станок, необходимый для выполнения следующей операции. Время обработки детали резко возрастает. τ ппц = τ*i τ нпц= Σ(i=n)Тштi+Тхр*k+Ттр*2k Тхр – время хранения, Ттр – время транспортировки от станка на склад, k- количество деталей, τ ппц >>τ нпц Поточное производство более прогрессивно по сравнению с непоточной, т.к. он позволяет: 1) Сократить цикл производства в десятки раз 2) Обеспечивает возможность применения высокопроизводительного оборудования и комплексной автоматизации. Сокращается трудоемкость обработки детали и себестоимость. 3) Обеспечивает простоту планирования и управление производством. 4) Ускоряется оборачиваемость вложенных в производство средств. Учитывая достоинства поточного метода работы в серийном производстве также стремятся его использовать. Применяют переменно-поточные линии и групповые поточные линии. n=(N/F)*а. N – годовой план. F= 253 раб.дня. а – периодичность запуска = 3,6,12,24 дня Чем меньше годовая программ, тем чаще приходится переналаживать поточную линии, тем чаще поточные линии находятся в простое. В этом случае рекомендуется использовать групповые поточные линию. Для этого разрабатывают специальные многоместные приспособления и инструментные наладки и на одной операции одновременно проводится обработка деталей разных наименований. Сравнительная характеристика типов производств

Кроме переменно-поточных и групповых поточных линий в серийном и мелкосерийном производстве целесообразно использовать станки с программным управлением. Производительность станка с ЧПУ равна производительности 4 универсальных станков. Однако 1 многооперационный станок не может проявить всех своих возможностей в части повышения производительности мелкосерийного и серийного производств. Это позволяет их объединение в 1 поточную линию, состоящую из многооперационных станков и станков с ПУ, связанных единой транспортной системой и управляемых от 1 ЭВМ. Такая поточная линия называется Гибкая Автоматизированная система (ГАС) ГАС призма

КИМ – контрольно-измерительная машина ММ – Моечная машина Технические нормирования станочных операций Основным элементом технологического процесса является операция. Основной характеристикой операции является время ее выполнения Технически обоснованная норма времени – время, необходимое для выполнения операции, в условиях наиболее благоприятных для данного производства На основе технически обоснованных норм времени: - устанавливаются расценки - осуществляется календарное планирование - выявляют возможность многостаночного обслуживания - определяют норму выработки Норма выработки – величина, обратная норме времени. Н60=60/Тшт [шт/час] Н480=480/ Тшт [шт/смена] Способы нормирования Расчетный метод – используется в массовом, крупносерийном и серийном производстве. Длительность операции определяют путем суммирования затрат времени на выполнение отдельных элементов операции Формула для кр/с и мп Тшт=t0+tвсп+ tтех. обс +tорг. обс.+tп tо – тратится на непосредственное изменение формы, размеров качества обработки поверхности детали tвсп - тратится на установку, закрепление и снятие заготовки и время, связанные с переходами tтех. обс – тратится на смену затупившегося инструмента, подналадку оборудования, заправку и регулировку режущего инструмента tорг. обс - учитывает затраты времени на подготовку рабочего места к началу работы, уборку рабочего места в конце смены, смазку и чистку станка tп – время на перерывы в работе Для серийного производства Тшт=t0+tвсп+ tтех. обс +tорг. обс.+tп+tп/з tп/з – время на ознакомление рабочего с чертежом новой детали, подлежащей обработке, на подготовку и наладку станка к этой работе, на снятие приспособления режущего инструмента, сдачу их в кладовую, получение других приспособлений и режущих инструментов, установка их на станке и на их наладку, на сдачу выполненной работы. Это время зависит от оборудования, на котором выполняется работа, характер выполняемой работы и сложности наладки tо=L/Sмин L – расчетная длина пути Sмин – скорость перемещения инструмента по обрабатываемой повти Расчет L: - при ручном подводе инструмента L=l+yвр+уперебег l – длина обрабатываемого участка - при автоматизированном L=l+yвр+уперебег+уподвод ин l – берем из чертежа Врезание – расчтным путем Перебег – назначают 1-2мм Подвод инструмента – назначают 1-2мм Минутная подача не устнавливается на прямую. Есть частота вращения шпинделя – n Есть подача на оборот So Sмин=So*n Сумма основного и вспомогательного времени – оперативное время. tп – берут в % от tоп Установление норм на основе изучении на выполнение операции наблюдением, непосредственно в условиях производства с помощью - хронометрирования - фотографии рабочего дня При хронометрировании с помощью секундомера измеряют длительность выполнения отдельных вспомогательных переходов и приемов при обработке большого количеств деталей Усредненные значения измерений принимают за расчетное, на их основе составляют нормативы При фотографии рабочего дня выявляют и измеряют все затраты рабочего времени, в течение одной или нескольких смен. Это делают, чтобы выявить потерю рабочего времени, рационально загрузить рабочих и наиболее полно использовать оборудование Используют в массовом, крупносерийном и серийном производстве Назначение времени на выполнение операции по укрупненным типовым нормам, разработанным для отдельных видов работ на основе производственного опыта Применяют в единичном и мелкосерийном производстве Точность обработки: - 3. Точность обработки - 3.1. Понятие точности обработки - 3.2. Параметры точности - 3.3. Методы достижения точности в разных типах производства (при механической обработке) - 3.4. Факторы, влияющие на точность при механической обработке - 3.5. Определение суммарной погрешности обработки - 3.6. Производственные методы оценки точности Понятие. Под точностью понимают степень соответствия обработанной детали прототипу, изображенному на чертеже. На всех этапах изготовления машины неизбежно возникают погрешности, в результате достигнуть полного соответствия прототипу практически невозможно. Чем меньше отклонение от прототипа, тем больше точность. Погрешности, возникающие на разных этапах изготовления машины взаимосвязаны. Точность сборки зависит от точности изготовления её деталей. Точность механической обработки деталей зависит от точности получения заготовок, с другой стороны, точность изготовления заготовок снижает трудоемкость механической обработки и сокращает расход металлов благодаря уменьшению припусков на обработку. Точность изготовления деталей позволяет сократить трудоемкость сборки за счет сокращения или полного устранения операций подгонки и притирки. Позволяет выполнять сборку и ремонт машины в поточном режиме. От точности изготовления машины в значительной степени зависят её эксплуатационные качества. Прежде всего, долговечность и надежность. При эксплуатации точных машин сокращаются их простои и расходы на их ремонт и содержание, которые нередко в несколько раз превышают себестоимость машины. Себестоимость изготовления детали зависит от квалитета точности, предъявляемой к ней. Параметры точности В детали обработке подвергается комплекс взаимосвязанных поверхностей, который характеризуется размерами требуемой формой и их взаимным расположением, поэтому в качестве параметров точности приняты: 1) Точность выполнения размеров. Оговаривается допусками на них, которые на чертеже указываются в виде отклонений или квалитета точности. Всего 19 квалитетов.01, 1,2,3,4,…,17. Допуски разработаны с третьего квалитета. 2) Точность формы поверхности. Под точностью формы понимают степень их соответствия геометрически правильным формам, заданным на чертеже (либо над штампом, либо в виде рамки над размером). Отклонения от формы очень разнообразны. В продольном сечении цилиндрическая деталь может быть конической, каркасной, может быть изогнутая ось. Плоские поверхности могут иметь выпуклости и вогнутости. Указывается погрешность 20 +0,2

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 190; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.247.196 (0.152 с.) |