Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Шляхи інтенсифікації теплообмінуСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Процес теплопередачі можна інтенсифікувати шляхом: 1) зменшення термічного опору δ / λ стінки за рахунок зменшення її товщини, застосування матеріалів з більш високим коефіцієнтом теплопровідності і очищення поверхні теплообміну від накипу і інших забруднень; 2) перемішування середовищ і збільшення швидкості їх руху; 3) видалення з гріючих камер апаратів повітря і інших газів, що не конденсуються, погіршуючих теплообмін при конденсації пари; якщо це можливо, для цієї мети ефективніше забезпечити проточний рух пари через ряд послідовно сполучених теплообмінних апаратів; 4) раціональні відведення конденсату по зонах з секційних горизонтальних конденсаторів для усунення перетікання конденсату з верхнього барабана на верхні труби розташованого нижче барабана, сполученого з ним послідовно; 5) установок усередині труб турбулизирующих вставок (наприклад, спірально-дротяних), сприяючих збільшенню на 15...20 % величины α 2 завдяки руйнівній дії турбулентного потоку на пристенный шар рідини; 6) установок труб в конденсаторі під кутом. Коли величини α 1 і α 2 значно відрізняються одна від одної, з нескладних вичислень за формулами (4.1) і (4.2) видно, що коефіцієнт теплопередачі К завжди менше найменшого з коефіцієнтів тепловіддачі α. Тому практично відчутна зміна К можна отримати тільки шляхом збільшення значення меншого з α, а при α 1 ≈ α 2 інтенсифікувати теплопередачу можна шляхом збільшення кожного з α.

Нагрівання, охолодження, пастерізація й стерізація

Основи пастеризації і стерилізації Для пригнічення мікроорганізмів в продуктах харчування і виробничих середовищах застосовується стерилізація – спосіб знешкодження, аналогічний пастеризації, але здійснюваний при температурах вище 100°С впродовж певного часу. Основоположником пастеризації є Л. Пастер. Великий вклад в теорію і практику цього процесу вніс Г.А. Кук, що уперше створив теорію пастеризації рідких середовищ в потокових теплообмінних апаратах. Тепловий спосіб знешкодження харчових продуктів і середовищ досі є вирішальним в промисловості, попри те, що останнім часом є ряд тих, що конкурують з ним, але доки ще дорогих способів. Серед них представляють інтерес наступні: обробка харчових середовищ струмами високої частоти і ультразвуковими коливаннями, опромінення їх ультрафіолетовими, інфрачервоними і іншими променями, виділення мікроорганізмів в полі дії відцентрових сил та ін.

Останнім часом для стерилізації застосовують пароконтактные пристрої, спосіб знешкодження рідин шляхом обробки їх в поле дії відцентрових сил, хімічні стерилізуючі засоби.

Теплові труби Особливе місце займає передача тепла за допомогою теплових труб. Теплова труба (мал. 4.3) є герметично закритою трубою діаметром від 15 до 100 мм і завдовжки від 2 до 6 м, частково заповнену рідким теплоносієм.

При виборі теплоносія для теплової труби доцільно брати рідини з високою теплотою пароутворення і теплопровідністю, з низькою в'язкістю в При виборі теплоносія для теплової труби доцільно брати рідини з високою теплотою пароутворення і теплопровідністю, з низькою в'язкістю в

рідкому і пароподібному станах, з великим поверхневим натягненням, хорошою змочуваністю металу труби і, нарешті, з необхідною температурою кипіння. Такими рідинами є вода, спирт, фреони та ін. У частині труби (зоні нагріву або випару), що нагрівається, рідкий теплоносій випаровується, потім отримана пара переноситься в охолоджувану частину труби, де він конденсується за рахунок відведення тепла через стінку труби до охолоджувального середовища. Нарешті, отриманий в зоні охолодження конденсат повертається в зону випару і процес повторюється. Рух пари із зони випару в зону конденсації відбувається за рахунок різниці тисків насиченої пари в цих зонах. Повернення конденсату в зону випару в зображеній на мал. 4.3, а трубі Перкинса здійснюється за рахунок сили тяжіння, а в сучасних теплових трубах – під дією капілярного тиску, що виникає в капілярно-пористому матеріалі – гніті (викладеному на внутрішній поверхні труби) (мал. 4.3, б) під дією сил поверхневого натягнення. Теплові труби можна застосовувати як для нагрівання так і для відведення тепла.

Розрахунок теплообмінників Для теплообмінників проводить проектний і перевірочний розрахунки. Конструктивний розрахунок роблять при проектуванні нового теплообмінника, коли відомі або задані кількість продукту, що нагрівається або охолоджуваного, і його параметри на вході в теплообмінник і на виході з нього. При цьому визначають необходжену поверхню теплообміну, витрату теплоносія або холодагенту, геометричні розміри теплообмінника заданої конструкції, його гідравлічний опір і механічну міцність.

Перевірочні розрахунки виконують для того, щоб визначити, чи можна використати наявний теплообмінник для тих або інших цілей, визначуваних технологічними вимогами. При цьому дуже важливо правильно вибрати оптимальні швидкості руху потоків, оскільки це має вирішальне значення при конструюванні і експлуатації теплообмінника. Зі збільшенням швидкості w потоків збільшується коефіцієнт теплопередачі K, а отже, зменшується необхідна поверхня теплопередачі, що у свою чергу веде до зменшення габаритних розмірів теплообмінника і його вартості. Крім того, зі збільшенням швидкості зменшується можливість утворення нагари і інших забруднень на поверхні нагріву. Проте при надмірному підвищенні швидкості руху потьоку збільшується гідравлічний опір теплообмінника, що призводить до вібрації труб і гідравлічних ударів. Оптимальна швидкість визначається з умов досягнення бажаної міри турбулентності потоку Re > 10 000. Гідравлічний розрахунок теплообмінник апаратів. Мета гідравлічного розрахунку полягає у визначенні опору, що створюється теплообмінником, і потужності, необхідної для переміщення рідини через нього. При цьому гідравлічний розрахунок може вказати на непридатність цієї конструкції з точки зору створюваного нею опору або на необхідність зменшення швидкостей руху середовищ, збільшення перерізів для їх руху і вжиття інших заходів для істотного зниження опору. З іншого боку, якщо опір теплообмінника невеликий, то можна приймати більш високі швидкості середовищ і завдяки збільшенню коефіцієнта теплопередачі отримувати ефективніші і компактніші пристрої.

Конденсатоотводчики Для відведення конденсату гріючої пари з поверхневих теплообмінників і випарних апаратів застосовують конденсатоотводчики, які окрім автоматичного і

Малюнок 4.4 Схема дії термодинамічного конденсатоотводчика

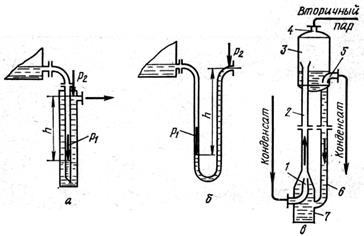

безперервного відведення конденсату не випускають з апарату гріюча пара. Останніми роками замість поплавцевих конденсатоотводчиков отримують широке застосування термодинамічні конденсатоотводчики як ефективніші. Принцип дії термодинамічного конденсатоотводчика грунтований на використанні явища аеродинамічного ефекту. Суть цього явища полягає в тому, що якщо з отвору 4 в стінці 1 (мал. 4.4, а), над якою вільно в тих, що направляють 3 встановлена пластина 2, виходить з великою швидкістю повітря або пара, то його потік не віддалить пластину від стінки, а, навпаки, наблизить до неї. Це пояснюється тим, що при певних співвідношеннях діаметрів D пластини і d отвору між стінкою і пластиною внаслідок великої швидкості потоку утворюється розрідження, завдяки якому пластина переміщатиметься назустріч набігаючому потоку, зменшуючи тим самим величину потоку повітря або пари. Конденсат може бути видалений з апарату і за допомогою простого пристрою – гідравлічного затвора (мал. 4.5, а і б) і гідравлічної колонки з циркуляційним контуром (мал. 4.5, в).

Теплове устаткування Класифікація хлібопекарських і кондитерських печей Хлібопекарські печі за призначенням, системі обігріву і конструктивним особливостям дуже різноманітні і можуть бути класифіковані за декількома ознаками:

1) по технологічному призначенню: печі універсальні – для випічки широкого асортименту формового хліба і хлібобулочних виробів і спеціалізовані – для випічки бубличних, борошняних кондитерських і національних виробів; 2) по продуктивності: печі малої продуктивності площею череня до 8 м2, середній продуктивності – до 25 м2 і великій продуктивності з площею понад 25 м2; 3) по мірі механізації: печі із стаціонарним черенем, висувним черенем, з ланцюговим люлечно-подиковым конвеєром, із стрічковим сітчастим або суцільним металевим черенем, з кільцевим черенем, карусельні, расстойно-печные агрегати. Якщо усі операції робляться вручну (посадка і вивантаження виробів, управління тепловим і вологістю режимами пекарної камери), то такі печі є немеханізованими. Печі з використанням прогресивних видів палива – напівавтомати. Расстойно-пічні агрегати є автоматизованими, оскільки усі процеси здійснюються автоматично з пульта управління; 4) по ширині череня: печі: з малою шириною череня – 850...1400 мм, з середньою шириною – 1500...2100 мм і печі з великою шириною череня – 2100...3100 мм; 5) за способом обігріву пекарної камери: печі жаровые, печі з канальним обігрівом, з рециркуляцією продуктів згорання, печі з пароводяним обігрівом (трубки Перкинса), печі із спалюванням газу в пекарній камері (кондитерські печі), печі з електрообігрівом (ТЕНі, світлі випромінювачі, струми високої частоти), печі з комбінованим обігрівом (канали і пароводяні трубки); 6) по конструктивних особливостях: печі тупикові і наскрізні (прохідні або тунельні). Тепловий баланс хлібопекарської і кондитерської печі При створенні нових або реконструкції діючих печей виникає необхідність перевірки їх теплової характеристики. Незалежно від конструктивних особливостей печей теплова характеристика їх визначається тепловим балансом. Рівняння теплового балансу хлібопекарської печі може бути виражене в загальному вигляді формулою

Q п = Q к.п + Q вт.п (4.21)

де Q п – кількість тепла, що поступає в піч, Вт; Q к.п – кількість тепла, корисно використаного піччю, Вт; Q вт.п – кількість тепла, втраченого піччю, Вт. Ліва частина рівняння є кількістю, тепла, що поступає в піч, а права - суму корисно використаного тепла(на випічку хлібних виробів і утилізацію тепла з газами, що відходять) і витрат(втрат) тепла в довкілля(на випар води і перегрівання пари, на зволоження середовища пекарної камери, на нагрів повітря, що проходить через пекарну камеру, на нагрів конвеєрів, люльок, сітки череня, форм, листів; втрати від зовнішніх поверхонь обмурування і фундаменту та ін.).

Щоб встановити загальний тепловий баланс печі, необхідно визначити теплові баланси по кожному елементу печі. Тепловий баланс пекарної камери печі визначається на 1 кг гарячих виробів по формулі

Q п.к = q 1 + q 2 + q 3 + q 4 + q 5 + q 6 + q 7 + q 8 (4.22)

де Q п.к – кількість тепла, що передається в пекарну камеру на 1 кг гарячої продукції, кДж/кг; q 1 – теоретична витрата тепла на випічку (корисно використане тепло), кДж/кг; q 2 – втрати тепла на перегрів пари, кДж/кг; q 3 – втрати тепла з вентиляційним повітрям, кДж/кг; q 4 – втрати тепла в навколишнє середовище транспортними пристроями й пристосуваннями, кДж/кг; q 5 – втрати тепла в навколишнє середовище через огородження пекарної камери, кДж/кг; q 6 – втрати тепла фундаментом, кДж/кг; q 7 – втрати тепла випромінюванням через отвори пекарної камери в навколишнє середовище, кДж/кг; q 8 – тепло, затрачуване на акумуляцію або одержуване внаслідок акумуляції в конвеєрних печах, кДж/кг; q 8 = 0.

Основним регульованим параметром процесу нагрівання (охолодження) є кінцева температура продукту, яка залежить від продуктивності установки, параметрів теплоносія (холодагенту), коефіцієнта теплопередачі і конструктивних особливостей пристрою.

Конденсація

При розрахунку барометричного конденсатора визначають витрату охолоджувальної води, розміри корпусу, число полиць, розміри барометричної труби і кількість повітря, підмета відкачуванню вакуум-насосом. Нехтуючи теплом з повітрям, що йде, витрата води на повну конденсацію пари в однокорпусному конденсаторі згідно мал. 4.6 визначають з наступного теплового балансу:

D i + W c в t в.н = D c в t в.к + W c в t в.к, (4.23) звідки витрата охолоджувальної води W (в кг/с)

W = D (i – c в t в.к) / [ c в (t в.к + t в.н)], (4.24)

де D – кількість пари, що конденсується, кг/с; i – ентальпія пари, Дж/кг; t в.н і t в.к – початкова і кінцева температура води, °С. Якщо конденсаційна установка складається з двох послідовно сполучених корпусів, то кількість охолоджувальної води W 1 (в кг/с), що подається в перший корпус для отримання заданої кількості гарячої води W г (в кг/с) в результаті конденсації D 1 (в кг/с) пари, знаходять з наступного балансу; W г= W 1+ D 1, откуда D 1 =W г– W 1. звідки кількість води W 1 (в кг/с), що надходить у перший корпус,

W 1 = Wг(i – c в t в.к) / (i – c в t в.н), (4.25)

а кількість пари D 2 (в кг/с), що залишився для конденсації в другому корпусі,

D 2 = D – D 1 = D – (W г – W 1). (4.26)

Випарювання Випарні установки з тепловим насосом. При експлуатації випарних установок прагнуть якнайповніше використати в них вторинної пари, що тепло утворюється. У зв'язку з цим значний інтерес представляють випарні установки з тепловими насосами, в якості яких зазвичай застосовують пароструминні інжектори. Пароструминними інжекторами останніми роками обладнали однокорпусні установки і перший корпус багатокорпусних випарних установок в цукровій,

Малюнок 4.7. Випарна установка з паровим інжектором молочній, консервній і інших галузях. Пароструминний інжектор (мал. 4.7, б) складається з приймальної камери 1, робочого сопла 2, камери змішення 3 і дифузора 4. У нім за допомогою робочої (гострого) пари підвищеного тиску (0,8...1,5 МПа) тиск, температуру і ентальпію вторинної пари, що йде з корпусу, підвищують до параметрів гріючої пари, після чого отриману пару використовують для обігріву цього ж корпусу. Це дозволяє заощадити до 50 % пари, що гріє. Принцип дії інжектора полягає в наступному. Виходячи з робочого сопла, робоча пара розширюється, тиск його падає, а швидкість зростає до 1000 м/с і вище. Пролітаючи з такою великою швидкістю, робочу пару захоплює за собою вторинна пара і змішується c ним в камері змішення. У дифузорі швидкість пари зменшується, а тиск по довжині його зростає, таким чином, пароструминний інжектор діє за принципом перетворення потенційної енергії в кінетичну в соплі, і, навпаки, кінетичній енергії в потенційну в дифузорі. Основним показником, що характеризує ефективність роботи інжектора, являється коефіцієнт інжекції и – відношення кількості вторинної пари D В, що засмоктується інжектором, до витрати D Р робочої (гострого) пари підвищеного тиску, що поступає в інжектор для стискування вторинної пари до параметрів гріючої пари, т. е. и = D В / D Р, або коефіцієнт інжекції показує, яка кількість вторинної пари може бути стисла в інжекторі до необхідних параметрів одним кілограмом робочої пари. Слід зазначити, що використання інжектора в однокорпусній установці окрім економії гріючої пари знижує витрату охолоджувальної води на конденсатор у зв'язку з навантаженням, що зменшується на нього, по парі.

Матеріально-теплові баланси багатокорпусних випарних установок. Матеріальні баланси. Загальна кількість води W, що випаровується на установці, визначають з матеріального балансу сухих речовин аналогічно балансу для однокорпусної випарки

GB H / 100 = (G – W) В КП / 100, звідки W = { G [1 – (B H / B КП)]} (4.27)

де G – кількість розчину, що надходить на установку, кг/с; (G – W) – кількість згущеного розчину, що йде з останнього корпуса, кг/с; B H и B КП – концентрація сухих речовин у вихідному розчині, що надходить у перший корпус, і в продукті, що виходить із останнього корпуса, мас. %. Загальна кількість випареної води дорівнює сумі кількостей води, випареної в окремих корпусах,

W = W 1 + W 2 +... + Wп,

де W 1, W 2 и Wп – кількість води, випареної в I, II і в останньому корпусах установки, кг/с. Складають матеріальні баланси сухих речовин для установок. Якщо для однокорпусної установки матеріальний баланс запишеться у виді

G B H / 100 = (G – W 1) B K1 / 100, те для двокорпусної установки буде GB H / 100 = (G – W 1 – W 2) B K2 / 100,

де B K2 и (G – W 1– W 2) – концентрація і кількість згущеного розчину, що йде з другого корпусу випарної установки. Тоді для випарної установки, що складається з п корпусів, справедливий баланс сухих речовин

G B H /100 = (G – W 1 – W 2 –... – Wп) B К п / 100

а кінцеві концентрації В К (в мас. %) розчину, що йде з відповідних корпусів, складуть: для I корпуса B K1 = G B H / (G – W 1); для II корпуса B K2 = G B H / (G – W 1 – W 2); для будь-якого п корпуса B К п = G B H / (G – W 1 – W 2 –... – Wп) (4.28)

Теплові баланси. Розрахунок прямоточної багатокорпусної установки роблять по методу И.А. Тищенко або методу Классена. Метод розрахунку, запропонований И.А. Тищенко, є якнайповнішим і точнішим. У основу його покладене наступне: 1) в розрахунку не враховують втрати тепла від випромінювання і тепла, що відводиться з газами, що не конденсуються, а також не враховують тепло пари, що утворюється при самоиспарении конденсату, що переходить в подальший корпус; 2) кількість вторинної пари, що утворюється в корпусах за рахунок самоиспарения і випару розчину, враховують в розрахунку відповідними коефіцієнтами. Величина (iп – c К п t К п ) / (i B п – c B t р п ) = αп називається коефіцієнтом випару для цього корпусу. У чисельнику цього дробу – кількість тепла, яке віддає 1 кг гріючої пари в п корпусі, а в знаменнику – кількість тепла, яке витрачається на утворення 1 кг вторинної пари в тому ж корпусі. Таким чином, коефіцієнт випару показує, яка кількість води випаровується (чи утворюється вторинної пари) в корпусі за рахунок конденсації 1 кг гріючої пари. Величина (t р п –1 – t р п ) / (i B п – c B t р п ) = βп називається коефіцієнтом самоиспарения; він показує, яка кількість вторинної пари утворюється в п корпусі за рахунок того, що розчин поступає в цей корпус з температурою t р п –1 > t р п , тобто перегрітим. Формула для визначення кількості води, випарованої у будь-якому корпусі, має вигляд

Метод розрахунку, запропонований И.А. Тищенко, відрізняється громіздкістю. Недоліком цього розрахунку є також зневага тепловими втратами, що відбивається на точності результатів і дещо знецінює складні обчислення. Отримуваний в розрахунку ефект від самоиспарения компенсується неврахованими тепловими втратами. Уточнюючи цей розрахунок, Г.Н. Костенка ввів у формулу (4.29) коефіцієнт Δ п = 0,98, що враховує теплові втрати. Тоді з урахуванням поправки Г.Н. Костенко ця формула прийме вид

Розглянутий розрахунок без істотної погрішності значно спрощується, якщо прийняти, що коефіцієнти випару αп в усіх корпусах дорівнюють одиниці (практично вони складають 0,92...0,99), а твори двох або більше коефіцієнтів самоиспарения дорівнює нулю. Подальше уточнення цього методу розрахунку, зроблене П.Д. Лебедєвим, полягає в обліку тепла пари, що утворюється при самоиспарении конденсату, що переходить в подальший корпус через гідравлічну

Малюнок 4.8. До розрахунку випарної установки по Классену

колонку або розширювальну посудину. Для розрахунку випарної установки часто користуються простішим методом, запропонованим Классеном. У цьому розрахунку приймають наступні допущення: 1) ефект самоиспарения компенсується тепловими втратами; 2) одним кілограмом гріючої пари випаровується у будь-якому корпусі 1 кг води (αп – 1), т. е. утворюється 1 кг вторинної пари, що близько до дійсності. Для двох- і трьохкорпусних випарних установок, працюючих під тиском, цей метод розрахунку дає цілком задовільні результати. Погрішність у визначенні Wп і Dп зростає зі збільшенням числа корпусів. Найбільша помилка виходить для останнього корпусу, що працюючого під вакуумом і має невелике значення Wп. Це пояснюється тим, що в останньому корпусі спостерігаються найбільший ефект самоиспарения і найменші теплові втрати, тому фактична кількість випарованої в нім води більша за розрахункову. Основні положення методу Классена розглядають на прикладі випарної установки, що складається з п корпусів (мал. 4.8) із заданими по корпусах відборами екстрапари Е 1, Е 2, Е 3..., Еп –1 і кількістю води W, випарованої в усій установці. Позначивши кількість води, випарованої в I корпусі, W 1 = х, знаходять кількість води, випарованої в корпусах:

в I корпусі W 1= D 1 = х; в II» W 2= D 2 = D 1– Е 1 = x – Е 1; в III» W 3 = D 3 = D 2 – Е 2 = х – Е 1 – E 2 (4.31)

Для п корпуса

Wп = Dп = Dп– 1 – Eп– 1 = x – E1 – E 2 –... – Еп– 1 (4.32)

Склавши ці рівняння, одержують

W = W 1 + W 2 + W 3 +... + Wn = n x – (n – 1) E 1 – (n – 2) E 2 –... – En– 1 (4.33)

З останнього рівняння витрата пари, що гріє, надходить в I корпус, або кількість води, що випарюється в ньому х (в кг/с),

x = W 1 = D 1 = [W + (n – 1) E 1 – (n – 2) E 2 +... + En– 1] / n (4.34)

Підставляючи в рівняння (4.32) значення х = W 1 з рівняння (4.34), знаходимо кількість води Wn (в кг/с), випареної в будь-якому корпусі випарки,

Wn = [ W – E 1– 2 E 2 –... – (п – 1) En– 1] / п (4.35)

Вирішуючи рівняння (4.35) відносно W, одержують вираження, що зв'язує загальна кількість випареної води із заданими пароотборами й кількістю води, випареному в останньому корпусі

W = E 1 + 2 E 2 + 3 Е 3+... + (n – 1) En– 1+ n Wn (4.36)

Корисна різниця температур і температурні втрати при випарюванні. Визначення корисної різниці температур. Корисна різниця температур при випарюванні – це різниця між температурою гріючої пари і температурою киплячого розчину. Ця різниця є основним чинником, що визначає інтенсивність випарювання і продуктивність випарної установки. У випарних установках розрізняють повну і корисну різницю температур. Повною різницею температур називається різниця між температурами пари, що обігріває перший корпус, і вторинної пари, що поступає з останнього корпусу в конденсатор, т. e.

Δ t ПОЛН = t П – t ВТ.П (4.37)

Корисна різниця температур, що забезпечує теплопередачу, менше повної різниці температур на величину температурних втрат Δ.

Δ t = Δ t ПОЛН – Δ (4.38)

Температурні втрати при випарюванні викликаються фізико-хімічною депресією ΔФ–Х, гідростатичною депресією ΔГС і гідравлічною депресією ΔГ (мал. 4.9).

Тоді Δ = ΔФ–Х + ΔГС + ΔГ.

Розподіл корисної різниці температур між корпусами. При розподілі корисної

різниці температур між окремими корпусами слід керуватися наступними міркуваннями: 1. У останніх корпусах випарної установки умови теплообміну погіршуються і коефіцієнт теплопередачі знижується. Щоб для цих корпусів не була потрібна надмірно велика поверхня нагріву, корисну різницю температур збільшують від першого корпусу до останнього. 2. Для зменшення поверхні нагріву в корпусах, що мають велике теплове навантаження, треба в них забезпечити велику різниця температур. 3. Мінімальний корисний температурний перепад, при якому апарат з природною циркуляцією працюватиме стійко, приймається для кожного корпусу не менше 6...7°, а для апаратів з примусовою циркуляцією допускається 4...5°. Знаходять корисну різницю температур для будь-якого п корпусу Δ tп на установці:

а для установки з мінімальною загальною поверхнею нагрівання

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 620; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.254.39 (0.018 с.) |

(4.29)

(4.29) (4.30)

(4.30)

(4.39)

(4.39) (4.40)

(4.40)