Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Регенеративні теплообмінникиСодержание книги

Поиск на нашем сайте

Регенеративними теплообмінними апаратами називають пристрої, в яких передача теплоти від одного теплоносія до іншого відбувається за допомогою теплоакумулюючої маси, званою насадкою. Розрізняють регенеративні теплообмінники з нерухомою і циркулюючою насадками.

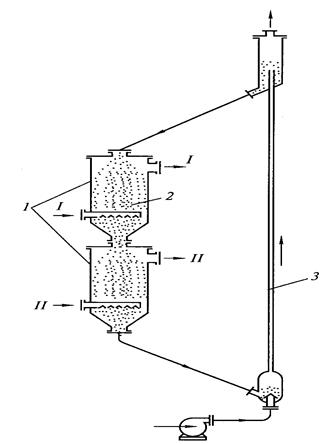

Рис. 14.9. Схема безперервного нагріву з використанням регенеративних теплообмінників з нерухомою насадкою: /, 3 — регенератори; 2, 4 — клапани; I, II— теплоносії У першому випадку нерухома насадка періодично омивається потоками гарячого і холодного теплоносіїв. Протягом першого періоду (періоду нагрівання насадки) через апарат пропускають гарячий теплоносій, теплота, що при цьому віддається їм, витрачається на нагрівання насадки. Протягом другого періоду (періоду охолоджування насадки) через апарат пропускають холодний теплоносій, який нагрівається за рахунок теплоти, закумульованої насадкою. Періоди нагрівання і охолоджування насадки продовжуються від декількох хвилин до декількох годин. Для здійснення безперервного процесу теплопередачі від одного теплоносія до іншого необхідні два регенератори 1 і 3 нерухомою насадкою, схема з'єднання і перемикання яких приведена на рис. 6.9. Тоді як в одному з них відбувається охолоджування гарячого теплоносія, в іншому нагрівається холодний теплоносій. Потім апарати перемикаються, після чого в кожному з них процес теплопередачі протікає у зворотному напрямі. Перемикання виконується поворотом клапанів (шиберів) 2 і 4. 14.9 Регенеративний теплообмінник з циркулюючою насадкою Регенеративний теплообмінник, з циркулюючою насадкою (рис. 14.10). Як насадка 2 використовується зернистий матеріал, який безперервно переміщається зверху вниз через два регенератори 1. У верхньому регенераторі насадка нагрівається завдяки охолоджуванню гарячого середовища I, наприклад топкових газів, а в нижньому — холодне середовище II, наприклад технологічні гази, нагрівається при зіткненні з гарячою насадкою. Охолоджена зерниста насадка безперервно виводиться з нижнього регенератора і передається у верхній звичайно стислим повітрям (пневматичним транспортом) по трубі 3. У таких теплообмінниках можна нагрівати технологічні гази до 1500 °С. Регенератори і зерниста насадка повинні бути жаростійкими. До недоліків теплообмінників цього типу слід віднести необхідність установки пиловловлюючих пристроїв, герметизації охолоджуваного і того, що нагрівається газів, і абразивне зношування трактів руху насадки. Теплообмінники змішання Теплообмінники змішання застосовують в тих виробництвах, в яких немає необхідності одержувати чисті конденсати і продукти нагріву для їх подальшого використовування, вони достатньо прості і відносно дешеві. По конструктивних ознаках розрізняють наступні типи теплообмінників змішання: • порожнисті колони, в яких рідина розпилюється форсунками в газове середовище; • насадкові колони, в яких змішання газу з рідиною відбувається на змоченій поверхні насадки; • каскадні апарати, що мають всередині горизонтальні або похилі перегородки, по яких стікає рідина; • струменеві апарати, де нагрівання води відбувається парою, що ежектується і інжектується; • плівкові підігрівачі, в яких вода нагрівається водяною парою майже до температури насичення пари; • плівкові апарати, використовувані для уловлювання з газів погано змочуваного (гідрофобного) пилу. Конденсатори змішування застосовують для створення вакууму в різних апаратах шляхом конденсації пари, що відсмоктується з них. Для відведення теплоти конденсації пари служить холодна вода, яка, змішуючись з конденсатом, зливається в каналізацію.

Конденсатори Поличний барометричний конденсатор (рис. 14.11) працює при протитічному русі охолоджуючої води і пари. У циліндровий корпус 1 з сегментними полицями 2 знизу через штуцер 6 поступає пара. Вода подається через штуцер 7 і перетікає по полицях, що мають невисокі борти. При зіткненні з водою пара конденсується. Суміш конденсату і води зливається самоплив через штуцер 3 в барометричну трубу 4 і далі — в барометричний ящик 5.

Рис. 14.10. Схема регенеративного теплообмінника з циркулюючою насадкою: 1 — регенератор; 2 — насадка; 3 — труба (пневматичний транспорт); /, II — теплоносії Оскільки залишковий тиск в конденсаторі підтримується в межах (1...2)ּ104 Па за рахунок постійного відсмоктування неконденсованих газів через штуцер 8, барометричні труба і ящик виконують роль гідравлічного затвора, перешкоджаючого прониканню зовнішнього повітря в апарат. Висота барометричної труби (Нтр, м) визначається рівністю

де hз — висота стовпа (затвор) води в барометричній трубі, врівноважуючого різницю тиску в конденсаторі і атмосферного; hдин — висота стовпа води в барометричній трубі, створюючого динамічний натиск, який забезпечує рух рідини по трубі; 0,5 м — запасна висота, що запобігає заливці водою штуцера, для введення пари при коливаннях атмосферного тиску Чисельні значення відповідних висот визначають по наступних залежностях:

де b — розрідження в конденсаторі, Па;

де w — швидкість рідини в барометричній трубі, яку приймають рівною 1... 2 м/с; λ — коефіцієнт тертя при русі рідини по барометричній трубі; dтр — діаметр барометричної труби, м. Діаметр барометричної труби визначається з рівняння витрати

де D — кількість пари, що конденсується в апараті, кг/с; W — витрата води, кг/с;

У барометричних конденсаторах іноді замість сегментних полиць 2 (рис. 14.11, а) застосовуються полиці, що є круглими дисками, що чергуються, і кільцями (рис. 14.11, б), а такожсітчасті сегментні полиці.

Рис. 14.11 Схема барометричного протитічного конденсатора: а— з сегментними полицями; б — з кільцевими полицями; / — корпус; 2 — сегментна полиця; 3, 6, 7, 8 — штуцери; 4 — барометрична труба; 5 — барометричний ящик

Через отвори останніх вода стікає краплями, унаслідок чого збільшується поверхня її зіткнення. Прямотічні конденсатори (рис. 14.12) застосовуються в установках з помірною продуктивністю. Вода засмоктується в апарат під дією створеного в ньому розрідження і упорскується в корпус 2 через сопло 1. Пара поступає в конденсатор зверху через патрубок 5. Охолоджуюча вода і конденсат видаляються відцентровим насосом 3, а повітря відсмоктується повітряним насосом 4.

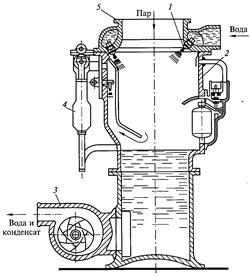

Рис. 14.12. Схема прямотічного конденсатора: 1— сопло; 2 — корпус; 3 — відцентровий насос; 4 — повітряний насос; 5 — патрубок Такі конденсатори значно компактніше протитічних барометричних. Проте основний недолік протитічних апаратів (велика висота) компенсується в прямотічних конденсаторах меншою витратою охолоджуючої води і меншим об'ємом повітря, що відсмоктується, а також простішим і дешевим способом відведення води, що видаляється. Насадкові апарати (рис. 14.13) застосовуються для конденсації пари і охолоджування газів будь-якою рідиною. Охолоджуюча вода подається через розбризкувач 3 у верхній частині корпусу 1 апарату. Далі вона розтікається по насадці 2, при цьому поверхня води значно збільшується. Пара рухається протитечією до води. Вода і конденсат виводяться з нижньої частини апарату, а повітря відсмоктується з верхньої частини. Теплообмінні апарати з заглибними пальниками (рис. 14.14). У цих апаратах продукти згорання безпосередньо стикаються з рідиною, що нагрівається У пальник 3, опущений в рідину, що знаходиться в корпусі 1, подаються газ і повітря для горіння. При барботажі продуктів згорання, що утворюються, через решітку 2 відбувається рівномірне диспергування потоку газу на дрібні пухирці, які, спливаючи, віддають свою теплоту рідині і одночасно насищаються парами води. Завдяки цьому значно підвищується інтенсивність тепловіддачі. При безпосередньому контакті продуктів згорання з рідким середовищем теплообмін протікає з малими втратами. Коефіцієнт використовування теплоти згорання палива в заглибному пальнику при випаровуванні рідин досягає 95...96 %.

Рис. 14.13. Схема насадкового конденсатора: 1 — корпус; 2 — насадка; 3 -розбризкувач

Рис. 14.14. Схема теплообмінного апарату з заглибними пальниками: / — корпус; 2 — решітка; 3 — пальник; 4 — штуцер розвантаження Найчастіше апарати з заглибними пальниками застосовуються у випарних установках для випаровування корозійно-активних рідин. 14.12 Розрахунок поверхні теплообмінних апаратів При проектуванні поверхневих теплообмінних апаратів їх розрахунок зводиться до визначення необхідної поверхні теплообміну. При виборі стандартних конструкцій виконують перевірочні теплові розрахунки, метою яких є визначення оптимальних розмірів теплообмінного апарату і режиму його експлуатації, тобто вони повинні поєднувати в собі інтенсивний теплообмін, низьку вартість, надійність і зручність експлуатації. При розрахунку теплообмінників поверхневого типу в першу чергу слід встановити доцільність напряму теплоносіїв в той або інший робочий простір апарату, в тому або іншому напрямі. Доцільність вибору визначається виходячи з умови поліпшення тепловіддачі теплоносія з великим термічним опором. Рекомендації по застосуванню кожухотрубних теплообмінних апаратів із сталевими трубами приведені в табл. 6.1. Повний розрахунок теплообмінних апаратів включає теплові, гідравлічні і конструктивні розрахунки. При здійсненні теплового розрахунку визначають: • теплове навантаження і витрату теплоносія по рівняннях теплового балансу; • середню різницю температур теплоносіїв; • коефіцієнт теплопередачі по заздалегідь розрахованих коефіцієнтах тепловіддачі по обидві сторони теплопередавальної поверхні і з урахуванням її термічного опору; • поверхня теплообміну по основному рівнянню теплопередачі. В процесі роботи теплообмінник неминуче споживає енергію, що витрачається на подолання гідравлічних опорів при русі теплоносіїв. Кількість цієї енергії — одна з найважливіших характеристик, що враховуються при оцінці конструктивних варіантів. Тому другою задачею проектного розрахунку є визначення енергії, що витрачається на рух теплоносіїв. Ця задача розв'язується гідравлічним розрахунком. Конструктивний розрахунок звичайно починається з вибору основних конструкційних матеріалів, що відповідають основним умовам технологічного процесу в апараті, характеризуються середовищем, тиском і температурою. Вибір конструкційних матеріалів проводиться з урахуванням необхідної хімічної стійкості, міцності при заданих робочих параметрах (тиску і температурі), вартості Після вибору матеріалів складається конструктивна схема апарату з урахуванням основних його розмірів, одержаних в результаті теплового і гідравлічного розрахунків, і проводиться розрахунок на міцність окремих навантажених деталей і вузлів з метою визначення їх номінальних розмірів (товщини стінок, фланців, трубних решіток і інших деталей). Розглядається необхідність використовування компенсаційних пристроїв. В більшості випадків вимогам, пред'явленим в технічному завданні на розробку апарату, задовольняє не один, а декілька варіантів конструкції. Вибір якнайкращого варіанту є задачею оптимізаційного розрахунку, заснованого на виборі критерію оптимізації. Оскільки такий критерій може бути тільки один, від нього вимагається, щоб він враховував суму по можливості більшого числа характеристик даного варіанту. Такою величиною може бути техніко-економічний критерій, відомий під назвою «приведені витрати». Таблиця 14.1 Рекомендації по застосуванню кожухотрубних теплообмінників

При зіставленні різних варіантів оптимальним є той, який характеризується мінімальним значенням приведених витрат. Контрольні питання 1. Які джерела енергії відносяться до первинних і вторинних? 2. Які основні заходи направлені на підвищення ефективності використовування і економії сировинних і паливно-енергетичних ресурсів? 3. Які гарячі теплоносії можуть бути використані в процесах нагрівання? 4. Які теплоносії можуть бути використані в процесах охолоджування? 5. Які вимоги пред'являються до сучасної теплообмінної апаратури? 6. На які типи діляться теплообмінники за принципом дії? 7. Яка послідовність розрахунку поверхні теплообмінних апаратів? 8. Які мета і способи компенсації температурних подовжень в кожухотрубних теплообмінниках?

Лекція 15 ВИПАРОВУВАННЯ РОЗЧИНІВ Процес випаровування. Випаровування — процес концентрації розчинів твердих нелетких речовин шляхом часткового видалення розчинника при кипінні у вигляді пари. У техніці процес випаровування набув широке поширення, оскільки багато речовин (луги, солі, цукор і ін.) одержують у вигляді розчинів (найчастіше водних), а для подальшого споживання, зберігання і транспортування концентрація їх повинна бути значно підвищена. Випаровування застосовують іноді для виділення розчинника в чистому вигляді, наприклад при опрісненні морської води, коли одержана пара конденсується і використовується в побутових або технічних цілях. При використовуванні насиченої водяної пари як гарячий теплоносій він називається гріючим або первинним. На відміну від нього пару, що утворюється в процесі кипіння розчину, називають вторинною. Вторинна пара, відбирана для подальшого технічного використовування, називають екстрапарою. 15.2 Властивості розчинів 1. Концентрацією х, або складом розчину, називається масова кількість розчиненої твердої речовини Gтв в певній масовій або об'ємній кількості розчину або розчинника W, яка визначається у відсотках як

Для більшості розчинів в певній кількості розчинника за конкретних умов можна розчинити обмежену кількість твердої речовини. Розчин, що містить за даних умов гранична кількість розчиненої речовини, називається насиченим. Кількість розчиненої речовини в насиченому розчині, віднесена до певної кількості розчину або розчинника, називається розчинністю. Розчинність твердих речовин у воді не є постійною величиною, а змінюється в значних межах залежно від температури. При цьому розрізняють речовини з прямою розчинністю, яка збільшується з підвищенням температури (NaN03, KN03, NaOH, КОН і ін.), і зворотною розчинністю, падаючою з підвищенням температури (MnS04, Na2S04 і ін.). 2. Теплоємність с речовин, і зокрема розчинів, трохи залежить від температури. Проте концентрація розчиненої речовини робить значний вплив на величину теплоємності. Функція ця має нелінійну залежність, тому для проведення розрахунків звичайно користуються довідковими даними, представленими у вигляді таблиць або графіків. 3. Температурна депресія Якщо в киплячій рідині знаходиться розчинена речовина, то розчин починає кипіти при вищій температурі, що збільшується з підвищенням концентрації розчиненої речовини. Температура пари, що утворюється при цьому, над розчином буде менше, і її величина відповідає температурі кипіння чистого розчинника при тому ж тиску. Різницю між температурою кипіння розчину

і визначають по таблицях і графіках, складених на підставі дослідних даних. 4. Теплота розчинення (концентрації), При проведенні процесу розчинення солей відбуваються фізико-хімічні процеси, що супроводжуються протилежними тепловими ефектами. Так, руйнування кристалічної решітки твердої речовини вимагає витрат енергії і супроводжується поглинанням теплоти. Хімічна взаємодія речовини з розчинником, що розчиняється, — сольватація (при розчиненні у воді — гідратація) супроводжується виділенням теплоти. Алгебраїчна сума теплоти, що виділилася і поглиненої, визначає загальний тепловий ефект процесу розчинення. Ця ж величина із зворотним знаком характеризує тепловий ефект в процесі концентрації ∆q і може бути визначена з довідкової літератури для конкретних умов проведення процесу.

15.3 Способи і методи випаровування Процес випаровування може здійснюватися під вакуумом, при атмосферному і надмірному тиску. При випаровуванні під вакуумом знижується температура кипіння розчину, що дозволяє використовувати для обігріву апарату гріючу пару низького тиску. Спосіб застосовний при випаровуванні розчинів, чутливих до високої температури. Крім того, збільшення різниці температур гріючої пари і киплячого розчину дозволяє зменшити поверхню теплообміну і габаритні розміри апарату. Випаровування при атмосферному тиску є найпростішим, але якнайменше економічним способом, оскільки вторинна пара звичайно не використовується і викидається в атмосферу. Випаровування під надмірним тиском викликає підвищення температури кипіння розчину, що дозволяє використовувати вторинну пару (екстрапара) для інших теплотехнічних цілей. Проте даний спосіб застосовний тільки для випаровування термічно стійких речовин і здійснений при використовуванні високотемпературної гріючої пари. Розрізняють також просте випаровування, що проводиться в однокорпусних випарних установках, в яких гріюча пара використовується одноразово. Для економії гріючої пари застосовують багатократне випаровування, здійснюване в багатокорпусних установках, в яких вторинна пара кожного попереднього корпусу використовується як гріюча для подальшого корпусу. Первинна пара обігріває в цьому випадку тільки перший корпус. Тиск в корпусах по ходу руху пари при здійсненні такого способу постійно знижується. Економія первинної пари може бути досягнута в однокорпусній випарній установці завдяки застосуванню теплового насоса шляхом підвищення тепловмісту вторинної пари в результаті його стиснення в турбокомпресорі або інжекторі з подальшим використовуванням в тому ж випарному апараті. За принципом роботи випарні апарати розділяються на періодично діючі і безперервнодіючі. Періодичне випаровування застосовується для отримання розчинів високих концентрацій при невеликій продуктивності. Безперервнодіючі випарні установки мають значні продуктивності, більш економічні в тепловому відношенні, легко автоматизуються і регулюються.

15.4 Випарні апарати Випарний апарат повинен відповідати ряду вимог: бути простим, компактним, надійним в експлуатації; мати високу продуктивність; допускати можливо більші напруги поверхні нагріву і високі коефіцієнти теплопередачі при мінімальній вазі і вартості. Різноманітність конструкцій випарних апаратів ускладнює їх класифікацію. Так, випарні апарати можуть підрозділятися в залежності: • від розташування і виду поверхні нагріву; • конфігурації поверхні нагріву; • компоновки поверхні нагріву; • роду теплоносія; • взаємного розташування робочих середовищ; • кратності і режиму циркуляції. По методу випаровування випарні установки бувають • поверхневого типу, в яких розчин контактує з поверхнею теплообміну; • контактного типу, в яких нагрівання здійснюється без розділяючої поверхні теплообміну; • адіабатного випаровування. Розглянемо найпоширеніші в промисловості конструкції випарних апаратів. Випарний апарат з центральною циркуляційною трубою (рис. 15.1) має нагрівальну камеру, що складається з корпусу 1 з кип'ятильними трубками 2 і центральною циркуляційною трубою 3 великого діаметру, закріпленими в трубних решітках. Гріюча пара подається в міжтрубний простір, конденсується і відводиться з апарату у вигляді конденсату. Початковий упарюваний розчин безперервно подається зверху, а упарений розчин також безперервно віддаляється через штуцер, що знаходиться в днищі апарату, або через ліхтар 7, який призначений для підтримки постійного рівня розчину в апараті. У ньому за допомогою труби 6 підтримується той же тиск, що і в сепараторі 5. Паротворення усередині центральної труби значно менше, ніж в кип'ятильних трубах, оскільки на одиницю об'єму рідини в ній доводиться менша теплопередавальна поверхня.

Рис. 15.1. Схема випарного апарату з центральною циркуляційною трубою: / — корпус; 2 — кип'ятильні трубки; 3 — циркуляційна труба; 4 — краплевловлювач; 5 — сепаратор; 6 — труба; 7 — ліхтар

Внаслідок цього густина паро-рідинної емульсії (практично рідини) в центральній трубі більше, ніж в кип'ятильних трубах. Це викликає природну циркуляцію розчину: гідростатичним тиском стовпа рідини в циркуляційній трубі розчин передавлюється в кип'ятильні трубки, підіймається по них вгору, частково випаровується і, звільнений вгорі від пари, повертається вниз по центральній трубі. Пара, що утворюється, віддаляється у верхній частині апарату, пройшовши заздалегідь через краплевловлювач 4. Недоліком даного апарату є жорстка конструкція гріючої камери, що не має температурної компенсації. Апарати можуть бути використані тільки для упарювання розчинів, що не кристалізуються, оскільки інакше в трубах можуть утворюватися кристалічні пробки. Випарний апарат з підвісною гріючою камерою (рис. 15.2) складається з гріючої камери 4, яка вільно підвішується усередині корпусу 5, спираючись на лапи 6. Гріюча пара подається в міжтрубний простір нагрівальної камери по трубі 3, конденсат віддаляється по трубі 7. Вторинна пара, що утворюється, проходить простір сепарації над гріючими трубками і далі інерційний краплевловлювач 1, з якого уловлена рідина стікає вниз по трубі 2. Принцип циркуляції тут той же: малоемульгований розчин через велику густину опускається вниз по кільцевому простору між корпусом апарату і нагрівальною камерою, передавлюючи вгору легшу парорідинну емульсію, що постійно утворюється в трубках. Завдяки більшому перетину кільцевого каналу гідравлічний опір циркуляційного контуру тут менше, слідством чого є збільшення швидкості циркуляції розчину. Занурення нагрівальної камери у випаровуване середовище перешкоджає виникненню температурних напруг, оскільки в цьому випадку корпус камери і трубки знаходяться в однакових температурних умовах. Проте апарати даного типу володіють дещо більшою матеріаломісткістю, ніж з центральною циркуляційною трубою. У них також не можна обробляти високов'язкі і розчини, що кристалізуються. Випарний апарат з винесеною гріючою камерою (рис. 15.3) складається з нагрівальної камери (кип'ятильника) 2 і сепаратора б, сполучених між собою патрубком 3 і циркуляційною трубою 8. Через цю трубу більша частина концентрованого розчину повертається назад в нижню частину кип'ятильника, змішуючись з початковим розчином, який подається через патрубок 1. Частина концентрованого розчину відводиться з сепаратора у вигляді готового продукту через патрубок 7. Вторинна пара, пройшовши бризковловлювач 5, віддаляється з сепаратора через верхній патрубок 4. Висота трубок в таких апаратах складає 5...7 м. Перетин циркуляційної труби рівний або більше площі поперечного перетину всіх кип'ятильних трубок. Слідством великої рушійної сили циркуляції (різниці тиску стовпа суцільної, некиплячої рідини в циркуляційній трубі 8 і парорідинної емульсії усередині кип'ятильних трубок) при невеликому гідравлічному опорі циркуляційного контуру є значна швидкість циркуляції розчину (до 1,5 м/с). В результаті підвищується коефіцієнт тепловіддачі і зменшується небезпека відкладення пристінних осадів. Чищення і заміна трубок випарних апаратів з виносною нагрівальною камерою достатньо зручні. Випарний апарат з винесеною зоною кипіння (рис. 15.4) застосовують для розділення розчину на розчинник і розчинену речовину. В цих умовах речовина часто випадає із розчину у вигляді кристалів. У таких випадках звичайно застосовуються апарати з виносною нагрівальною камерою і винесеною зоною кипіння. Нагрівальна камера 1 сполучена з сепаратором 2 трубою 3. Рівень рідини в сепараторі підтримується на лінії верхнього обріза труби 3, що досягається відбором суспензії через ліхтар 4. У нагрівальних трубках розчин випробовує додатковий тиск стовпа рідини, що знаходиться в трубі 3. Висота підйомної труби, тобто гідростатичний тиск стовпа рідини, підбирається таким, щоб в нагрівальних трубках відбувався тільки нагрів розчину. Інтенсивне паротворення починається лише під час переходу розчину в підйомну трубу і сепаратор. Різниця тиску стовпа рідини в сепараторі і парорідинної емульсії в підйомній трубі забезпечує природну циркуляцію розчину. Щоб зменшити опір циркуляційного контуру, відношення перетину підйомної труби до перетину гріючих трубок приймають (з урахуванням збільшення об'єму парорідинної емульсії, що утворюється) рівним 1,5... 2,0. Залежно від довжини трубок, різниці температур пари і рідини, а також тиску в сепараторі швидкість циркуляції розчину в трубках коливається в межах 1,2... 2,0 м/с. Велика швидкість циркуляції, винесення зони кипіння з гріючих трубок і підтримка постійної кількості кристалів в циркулюючій суспензії (не менше 5... 10 %) у багатьох випадках запобігають утворенню накипу і кристалів на гріючих трубках.

Рис. 15.2. Схема випарного апарату з підвісною гріючою камерою: 1 — краплевловлювач; 2 — труба для стікання уловленої рідини; 3 — труба для подачі гріючої пари; 4 — гріюча камера; 5 — корпус; 6 — лапа; 7 — труба для видалення конденсату

Рис. 15.3. Схема випарного апарата з винесеною гріючою камерою: 1, 7 — патрубки; 2 — нагрівальна камера; 3, 4 — патрубки; 5 — бризковловлювач; 6 — сепаратор; 8 — циркуляційна труба Швидкість циркуляції в цих апаратах обмежена. Для підтримки великих швидкостей циркуляції необхідна значна різниця температур гріючої пари і розчину (до 20... 25 °С). Тому в них не завжди можна запобігти утворенню накипу і кристалів. Випарний апарат з примусовою циркуляцією розчину (рис. 15.5) застосовують для створення великих швидкостей руху упарюваного розчину щодо теплопередавальної поверхні. Найчастіше в цьому випадку використовуються апарати з виносною гріючою камерою. Розчин прокачується через нагрівальну камеру 1, сепаратор 2 і зворотну трубу 4 насосом 5 (відцентровим або осьовим). Осьовий насос більш ефективний, оскільки перекачує великі маси рідини при малому протитиску. Живлячий розчин подається в зворотну трубу і змішується з великою кількістю циркулюючого розчину. Суспензію відводять через ліхтар 3.

Рис. 15.4. Схема випарного апарату з винесеною зоною кипіння: •? — нагрівальна камера; 2 — сепаратор; 3 — труба; 4 — ліхтар

Споруда і експлуатація таких випарних апаратів дорожчі через високу вартість насоса і велику витрату енергії на перекачування. Оптимальна швидкість циркуляції розчину по трубках — 2...3 м/с. При менших швидкостях можливе відкладення солі на теплопередавальній поверхні. Збільшення швидкості циркуляції неекономічне через різке зростання гідравлічного опору контуру, а отже, і великі витрати енергії на привід насоса. Крім того, при швидкості руху розчину вище 3,0... 3,5 м/с стає помітним механічне стирання кристалів (при упарюванні розчинів до появи твердої фази).

Рис. 15.5. Схема випарного апарату з примусовою циркуляцією розчину: / — нагрівальна камера; 2 — сепаратор; 3 — ліхтар; 4 — труба; 5 — насос Великі швидкості циркуляції в цих апаратах можуть бути забезпечені при будь-якій малій різниці температур між парою, що конденсується, і циркулюючим розчином. Тому в них створюються найсприятливіші умови для попередження утворення пристінних осадів. Випарний апарат з плівкою, що підіймається (рис. 15.6), складається з кип'ятильних труб великої висоти (б... 9 м), що дозволяє випаровувати розчин від початкової до кінцевої концентрації за час одноразового проходу його через кип'ятильні труби (без циркуляціі). Свіжий розчин, підігрітий до температури кипіння, подається в трубки знизу через патрубок 1 в днищі апарату. Закипаючи в нижній частині трубок, розчин у вигляді парорідинної емульсії підіймається вгору, створюючи кільцевий режим кипіння майже по всій довжині трубок. Цей кільцевий режим забезпечує великі значення коефіцієнта тепловіддачі. При великій довжині трубок досить одноразового проходу розчину через апарат для упарювання його до необхідної концентрації. Концентрований розчин викидається з трубок у верхній частині апарату в сепаратор 2 і у вигляді готового продукту відводиться через патрубок 3. Апарат може працювати при меншій різниці температур між гріючою парою і розчином, ніж випарні апарати з природною циркуляцією розчину. Відсутність циркуляції і велика швидкість руху випаровуваного розчину по трубках обумовлюють невеликий час перебування його в апараті. Кипіння в плівці, а не в об'ємі розчину, що підіймається, попереджає утворення піни. Тому застосування даних апаратів особливо доцільне при випаровуванні пінистих розчинів, а також розчинів, що не терплять перегріву і чутливих до тривалого нагрівання. Недоліком цих апаратів є те, що в них потрібно підтримувати постійний термо- і гідродинамічний режими, оскільки при недостатній подачі розчину тут можливе обсихання стінок, що абсолютно неприпустимо через обростання їх шаром кристалів, а при надмірній подачі — зменшення концентрації упареного розчину. Ці апарати непридатні для упарювання розчинів, що кристалізуються. Випарний апарат з низхідною (падаючої) плівкою (рис. 15.7) використовують звичайно для розчинів, чутливих до тривалої дії високих температур. У цьому апараті розчин подається на верхню трубну решітку 1, звідки стікає у вигляді тонкої плівки по стінках кип'ятильних трубок 2. Для створення тонкої стійкої плівки у верхній частині трубок встановлені спеціальні розподіляючі пристрої. Упарений розчин відділяється від вторинної пари в сепараторі 3. У цьому апараті кільцевий режим з високим значенням коефіцієнта тепловіддачі існує по всій висоті гріючих трубок, а час перебування розчину в трубках ще менше, оскільки пара захоплює за собою розчин, сприяючи збільшенню швидкості стікання плівки. Цей апарат може працювати при ще меншій різниці температур між парою, що конденсується, і розчином, ніж випарний апарат з плівкою, що підіймається. У апараті можна створити такий режим роботи, при якому пара утворюватиметься не на стінці, а на поверхні плівки з боку парового простору. В результаті зменшується небезпека утворення накипу і кристалів, попереджається піноутворення, полегшується сепарація вторинної пари. Роторний прямотічний апарат (рис. 15.8) застосовують для випаровування нестійких до підвищених температур в'язких і пастоподібних розчинів. Усередині циліндрового корпусу 1 апарату, забезпеченого паровими оболонками 4, обертається ротор, що складається з вертикального валу 2 (розташованого по осі апарату) і шарнірно закріплених на ньому скребків 3. Випаровуваний розчин поступає в апарат зверху, захоплюється скребками, що обертаються, під дією відцентрової сили відкидається до стінок апарату і переміщається по їх внутрішній поверхні у вигляді плівки. Поступово відбувається повне випаровування плівки, і на стінках апарату утворюється тонкий шар порошку або пасти, який знімається скребками, що обертаються (зазор між зовнішньою кромкою скребків і стінкою апарату складає менше 1 мм). Твердий або пастоподібний продукт віддаляється через спеціальний секторний затвор з днища апарату. У роторних прямотічних апаратах досягається інтенсивний теплообмін (до 15000 Вт/м2 К.)) при невеликому віднесенні рідини вторинною парою. В той же час роторні апарати складні у виготовленні і відрізняються відносно високою вартістю експлуатації через наявність частин, що обертаються, непридатні для використовування у великотоннажних виробництвах. Для виготовлення випарних апаратів як конструкційні матеріали застосовуються вуглецеві, кислотостійкі сталі і мідь. Випарні апарати і окремі елементи виготовляють із сталей, дозволених до застосування Держміськтехнаглядом: ВСтЗсп, ВСтЗГпс, 06ХН28МДТ, 09Г2С, 16ГС1, 08Х18Г8Н2Т, 08Х22Н6Т, 08Х21Н, 12Х18Н10Т, 10Х17Н13М2Т. Крім того, застосовують двошарові сталі з плакіруючим шаром: 08Х13, 12Х18Н10Т, 10Х17Н13М2Т. Для виготовлення оболонок, дотичних з морською водою, застосовують двошарову сталь СтЗ + 12Х18Н10Т; внутрішні устрої апаратів виконують з нержавіючої сталі 12Х18Н10Т.

Рис. 15.6. Схема випарного апарату з плівкою, що підіймається: 1, 3 — патрубки; 2 — сепаратор Деталі апаратури, дотичні з парою і конденсатом, виготовляють з вуглецевої сталі. Для випаровування висококонцентрованих розчинів луги застосовують чавунні випарні апарати з мідними теплообмінними тру

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 2051; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.210.36 (0.014 с.) |

(14.1)

(14.1) (14.2)

(14.2) (14.3)

(14.3) (14.4)

(14.4) — густина води, кг/м3.

— густина води, кг/м3.

парою.

парою.

(15.1)

(15.1) . Температура кипіння води при нормальному тиску складає 100 ° С. Туж температуру мають водяні пари, що утворилися. Температура кипіння води знижується із зменшенням навколишнього тиску і підвищується з його збільшенням. На ту ж величину змінюється температура пари над чистою рідиною.

. Температура кипіння води при нормальному тиску складає 100 ° С. Туж температуру мають водяні пари, що утворилися. Температура кипіння води знижується із зменшенням навколишнього тиску і підвищується з його збільшенням. На ту ж величину змінюється температура пари над чистою рідиною. і розчинника називають фізико-хімічною або температурною депресією

і розчинника називають фізико-хімічною або температурною депресією (15.2)

(15.2)