Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розділення суспензій в полі сил тиску (фільтрування)Содержание книги

Поиск на нашем сайте

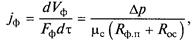

Кінетика процесу фільтрування. Фільтрування — процес розділення суспензій і пилу за допомогою пористих перегородок, що затримують дисперсну — тверду фазу і пропускаючих дисперсійне середовище (рідина або газ). При цьому фільтрування може здійснюватися як з утворенням осаду, так і із забиванням пор (відкладення осаду усередині перегородки). Надалі розглядатимемо фільтрування, що частіше зустрічається в практиці, з утворенням осаду. В цьому випадку швидкість процесу фільтрування прямо пропорційна різниці тиску, створюваного по обох сторонах фільтрувальної перегородки (рушійна сила), і обернено пропорційна опору, випробовуваному середовищем при її русі через пори перегородки і шар осаду, що утворився:

де

τ — час проведення процесу;

μс— динамічна в'язкість середовища (фільтрату). Опір осаду є величиною змінною, оскільки фільтрування відбувається з безперервним збільшенням товщини шару осаду і, отже, зростанням його опору:

Тут

Залежно від зміни питомого опору осаду при збільшенні тиску розрізняють нестискувані ( Рушійна сила в процесі фільтрування суспензій може створюватися: гідравлічним тиском стовпа рідини над перегородкою; використовуванням насосів для подачі суспензії у фільтр; енергією стислого газу над суспензією або створенням вакууму під фільтруючою перегородкою. При цьому процеси фільтрування можуть здійснюватися при постійній різниці тиску ( Для нестискуваних осадів з урахуванням залежності (7.2) рівняння (7.1) може бути записане у вигляді

Для випадку

або

де С і К— постійні фільтрування, визначувані для конкретних систем експериментально. З рівняння (7.4) час на отримання об'єму фільтрату Vф, через поверхню фільтрування Fф при перепаді тиску

У випадку

або

де С' і К/ — постійні фільтрування, визначувані експериментально.

Аналогічно (7.6) одержимо

Порівняльний аналіз рівнянь (7.6) і (7.9) показує, що процеси фільтрування з постійним перепадом тиску при однакових Vф і Fф здійснюються швидше, ніж при

Фільтри.

Апарати для здійснення процесів фільтрування називаються фільтрами. За способом організації процесу фільтри підрозділяються на періодично діючі, і безперервнодіючі. Конструкції фільтрів відрізняються різноманіттям. Вибір їх залежить від властивостей систем, що розділяються, продуктивності, умов проведення процесу (тиску, температури і т.д.).

Рукавний фільтр. До найпоширеніших конструкцій для розділення пилу відноситься рукавний фільтр (рис. 3.6), що містить фільтруючі елементи 1 у вигляді тканинних рукавів, підвішених до рами 2. Запорошений газ подається через патрубок 7 всередину рукавів, в яких накопичується пил. Витрата газу, що видаляється, регулюється заслінкою 3. Регенерація рукавів здійснюється струшуючим механізмом 5, а також зворотним струмом чистого газу, що подається через заслінку 4 при закритій заслінці 3. Відокремлений пил зсипається в конічний бункер і вивантажується через патрубок 6. Рукавні фільтри забезпечують високий ступінь розділення, проте мають значний гідравлічний опір, а фільтруюча тканина чутлива до високої температури і наявності пари хімічно агресивних речовин.

Рис. 7.1. Схема рукавного фільтру: 1 — фільтруючий елемент; 2 — рама; 3, 4 — заслінки; 5 — струшуючий механізм; 6, 7 — патрубки

Барабанний вакуум-фільтр. До безперервнодіючих фільтрів з постійним перепадом тиску для розділення суспензій відноситься барабанний вакуум-фільтр (рис. 7.2), що складається з порожнистого барабана, що обертається, 5 з перфорованою бічною поверхнею, розділеною внутрішніми перегородками 1 на окремі комірки 2 і покритого зовні фільтрувальною тканиною. Його вал має порожнисту цапфу, торець якої пришліфований до розподільного пристрою (головки) 8. Поверхня барабана частково занурена в суспензію, що знаходиться в кориті 7, рівень якої підтримується постійним за допомогою зливного порогу 9. Утворюваний на поверхні барабана шар осаду знімається ножем 4. За допомогою трубок кожна комірка барабана сполучається з розподільним пристроєм, що служить для послідовного з'єднання їх з джерелом вакууму і стислого повітря. Під барабаном розташована маятникова мішалка 6, що поволі гойдається і запобігає осадженню суспензії на дно корита.

Рис. 7.2. Схема барабанного вакуум-фільтра: 1 — перегородка; 2 — комірка; 3 — тканинна стрічка; 4 — ніж; 5 — барабан; 6 — мішалка; 7 — корито; 8 — розподільний пристрій; 9 — зливний поріг У зоні фільтрування I, коли поверхня фільтру занурена в корито, кожна комірка послідовно з'єднується із збірником фільтрату, що знаходиться під розрідженням. Потім в зоні першого обезводнення ІІ осад виходить з суспензії, і фільтрат, що віджимається з осаду унаслідок вакууму в комірках, збирається в тому ж збірнику фільтрату. Після цього осад потрапляє в зону промивки ///, де на нього з розбризкуючих пристроїв подається промивна рідина, яка із залишками фільтрату збирається в збірнику, що знаходиться під розрідженням. У зоні другого обезводнення IV з осаду віджимається залишок промивної рідини. В деяких випадках для запобігання розтріскуванню, кращій промивці і віджиманню на осад накладається безперервна тканинна стрічка 3. У зоні видалення осаду V комірка сполучається з ресівером стислого повітря, а в зоні регенерації VI тканинапродувається стислим повітрям або промивається зворотним струмом рідини.

7.2.3 Стрічкові вакуум-фільтри

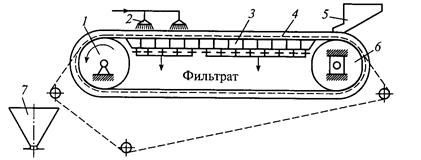

Стрічкові вакуум-фільтри (рис. 7.3) безперервної дії і постійного перепаду тиску призначені для фільтрування агресивних і неагресивних швидко осідаючих суспензій з різними розмірами частинок твердої фази. Традиційний стрічковий вакуум-фільтр складається з нескінченної гумовотканинної стрічки 4, натягнутої на два барабани 1 і 6, що обертаються. У верхній частині між барабанами стрічка ковзає по горизонтальних направляючих (столу) 3 з прорізами, що сполучають область фільтрувальної перегородки з вакуум-камерами. Суспензія поступає на фільтр з лотка 5. Осад або віддаляється із стрічки ножем, або сповзає в бункер 7 при обгинанні стрічкою приводного барабана 1. Рідина для промивання подається із спеціальних пристроїв 2, які можуть бути закріплені в будь-якому місці по довжині фільтру. Регенерація тканини здійснюється при її русі в нижньому положенні. До переваг стрічкових фільтрів відносяться можливості реалізації оптимальних технологічних режимів фільтрування і промивки осаду, регулювання товщини шару осаду і швидкості руху фільтрувальної стрічки, а також простота обслуговування.

Рис. 7.3. Схема стрічкового вакуум-фільтра: 1, 6 — барабани; 2 — розпилюючий пристрій; 3 — стіл; 4 — гумовотканинна стрічка; 5 — лоток; 7 — бункер

7.2.4 Вертикальний рамний фільтр-прес Вертикальний рамний фільтр-прес (рис. 7.4) періодичної дії застосовують для розділення труднофільтруючих суспензій. Працюють вони, як правило, при постійній швидкості, дешеві, компактні, володіють великою поверхнею фільтрування, що приходиться на одиницю об'єму, добре пристосовані до властивостей суспензії, що змінюються. Рамний фільтр-прес (рис. 7.4, а) складається з поміщеного між упорними плитами 1 і 5 набору вертикально розташованих рам, що чергуються, 2 і плит 3 (рис. 7.4, б), що спираються бічними ручками на горизонтальні направляючі 6. Між ними розташована фільтрувальна тканина 4.

Герметизація фільтру-пресу здійснюється затискним гвинтом 7. При зборі, отвори, виконані в рамах і плитах, утворюють канали: 8— для подачі суспензії, сполучені з рамами 2, і 9 — для підведення рідини для промивки, сполучені з плитами. Крім того, в плитах виконані канали 10 для відведення фільтрату і рідини для промивки.

Рис. 7.4. Схема рамного фільтру-пресу: а — загальний вигляд; б — рама і плита; 1, 5 — наполегливі плити; 2 — рама; 3 — плита; 4 — фільтрувальна тканина; 6 — направляючі; 7 — гвинт; 8, 9, 10 — канали

|

|||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 631; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.200.151 (0.009 с.) |

(7.1)

(7.1) — об'єм фільтрату;

— об'єм фільтрату; — площа фільтрування;

— площа фільтрування; — опір фільтрувальної перегородки і шару осаду;

— опір фільтрувальної перегородки і шару осаду; (7.2)

(7.2) — питомий опір осаду;

— питомий опір осаду; — товщина осаду;

— товщина осаду; — відношення об'єму осаду до об'єму фільтрату.

— відношення об'єму осаду до об'єму фільтрату. const) осади.

const) осади. = const), при постійній швидкості (

= const), при постійній швидкості ( = const) і при змінних значеннях

= const) і при змінних значеннях  і

і  .

. (7.3)

(7.3) (7.4)

(7.4) (7.5)

(7.5) (7.6)

(7.6) = const в рівнянні (7.3)

= const в рівнянні (7.3)  можна замінити на тотожне значення

можна замінити на тотожне значення  , і, перетворивши до вигляду, аналогічного (7.4), одержимо

, і, перетворивши до вигляду, аналогічного (7.4), одержимо (7.7)

(7.7) (7.8)

(7.8) (7.9)

(7.9) const.

const.