Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вплив масової частки вуглецю в сталі на її твердість після гартуванняСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Мета роботи: вивчити залежність твердості загартованої сталі від вмісту в ній вуглецю, набути практичних навичок при виконані експериментального дослідження. Прилади та матеріали 1. Нагрівальна (муфельна) електрична піч опору, електронний потенціометр і термопара для вимірювання температури. 2. Комплект зразків для гартування вуглецевих сталей з масовою часткою вуглецю: 0,20; 0,45; 0,80; 1,2 %. 3. Охолоджуюче середовище для гартування сталі (вода). 4. Інструменти і пристосування для виконання роботи (щіпці для захоплення зразків, штангенциркуль, секундомір). 5. Прилади для вимірювання твердості металів способами Брінелля (ТШ-2) і Роквелла (ТК-2), відліковий мікроскоп, шліфувальний папір, таблиця визначення твердості металів (плакат). Порядок виконання роботи 1. Визначити режими гартування (температуру, тривалість витримку і швидкість охолодження) сталей з різною масовою часткою вуглецю: 0,20; 0,45; 0,80; 1,20%. 2. Виконати гартування сталей з різною масовою часткою в них вуглецю. 3. Виміряти твердість сталей до і після гартування. 4. Побудувати графік залежності твердості загартованої сталі від масової частки в ній вуглецю. 5. Оформити результати дослідів і скласти протокол.

Загальні відомості Структура і механічні властивості вуглецевих сталей визначаються їх хімічним складом і видом обробки. Основний елемент хімічного складу всіх сталей, і, головним чином, вуглецевих і низьколегованих, що впливає на структуру та властивості відпалених, нормалізованих і загартованих сталей - вуглець. Теоретично гартування можуть витримувати сталі з любою масовою часткою вуглецю, однак загартування сталей, у складі яких вуглецю менше 0,25%, не забезпечує бажаного підвищення механічних властивостей, і в першу чергу твердості. Тому, позитивні результати можна отримати тільки при гартуванні сталі з масовою часткою вуглецю понад 0,25%. Гартування вуглецевої сталі в сильному охолоджувачі, наприклад в воді, забезпечує високу швидкість охолодження (500...600 °С/с) і приводить до утворення структури мартенситу - перенасиченого твердого розчину впровадження вуглецю в решітці α-заліза. Утворення мартенситу являє собою бездифузійний процес. Механізм його утворення полягає в наступному: при нагріванні сталі до температури гартування (вище критичної точки Ас3 на 20...30°С) весь вуглець розчиняється в аустеніті. Якщо сталь від цих температур охолоджується зі швидкістю більше критичної (див. рис. 3.2), розпад аустеніту на ферито-цементитну суміш подавляється, і при переході до температур нижче критичних точок Ас3 і Ас1 структура сталі залишається аустенітною; такий аустеніт називається переохолодженим. При досягненні температур Мп (див. рис. 3.2) аустеніт випробовує мартенситне перетворення, тобто відбувається перебудова гранецентрованої кубічної решітки Fеγ в решітку об’ємно-центрованого куба Feα, а весь вуглець залишається на своїх місцях, розташовуючись в міжвузлах α - решітки. Чим вище в сталі масова частка вуглецю, тим більше його розчиняється в мартенситі і тим вище внутрішня напруга в α - решітці, а значить тим більше його твердість. Ферит також являє собою твердий розчин вуглецю в α -залізі. Однак ферит - структура стабільна, стійка. В ньому розчиняється дуже мало вуглецю (при кімнатних температурах - 0,008%). Мартенсит - структура метастабільна, нестійка. У ньому розчиняється набагато більше вуглецю, ніж у фериті. В доевтектоїдних сталях весь вуглець розчиняється в аустеніті при нагріванні до температури вище критичної точки Ас3, а в мартенситі - при гартуванні. У заевтектоїдних сталях кількість вуглецю в аустеніті при температурі вище критичної точки Аст завжди більше 0,8% і залежить від кількості розчиненого в ньому вторинного цементиту. Після гартування в мартенситі Сталі 45, У8 і УІ2 вміст вуглецю в 56, 100 і 150 разів більший, ніж у фериті. Методичні вказівки Дану лабораторну роботу виконують фронтально бригади з 2-3 осіб. Кожна бригада отримує робоче місце терміста і комплект зразків з масовою часткою вуглецю: 0,20; 0,45; 0,80; 1,2%. За діаграмою стану залізовуглецевих сплавів необхідно визначити критичні точки Ас3 і Ac1 для кожної марки сталі та записати в протокол. Температура нагрівання зразків для гартування доевтектоїдних сталей визначається за емпіричною формулою (3.2), для заевтектоїдних сталей - (3.4). Тривалість нагрівання і витримки зразків при температурі гартування треба визначити за формулою (3.3) і записати в протокол. Визначивши температуру гартування і тривалість витримки, всі зразки слід завантажити на середину поду печі, нагрітої до 700 °С. Після досягнення в печі температури гартування для кожної марки окремо необхідно ручку терморегулятора встановити в положення, відповідне цій температурі, а після закінчення часу витримки загартувати зразки у воді. Загартовані зразки з обох сторін слід зачистити на шліфувальному крузі або шліфувальним папером для зняття зневуглецьованого шару і окалини і піддати випробуванню на твердість з допомогою приладу Роквелла. Отримані значення твердості зразків (вихідних і загартованих) необхідно занести в табл. 4.1 та представити у вигляді графіка, зображеного на рис. 4.1.

Таблиця 4.1 - Залежність твердості сталі від масової частки в ній вуглецю після термічної обробки

Рисунок 4.1 - Залежність твердості загартованої сталі від масової частки в ній вуглецю Структура сталі після гартування залежить від масової частки в ній вуглецю. Кристалічна решітка мартенситу в сталях не кубічна, так як у Feα, а тетрагональна (ОЦТ). При цьому тетрагональність решітки пояснюється викривленням решітки за рахунок впровадження атомів вуглецю в її міжвузля й лінійним збільшенням зі збільшенням в сталі масової частки вуглецю, а в ряді високолегованих сталей залежить і від масової частки легованих елементів. Мартенситне перетворення протікає в певному інтервалі температур: начинається при температурі Мп і закінчується при більш низькій температурі Мк (ці температури називаються мартенситними точками). Мартенситні точки залежать від складу сталі; сильно знижує мартенситні точки вуглець (рис. 4.2).

Рисунок 4.2 - Залежність мартенситних точок від масової частки Вуглецю в сталі

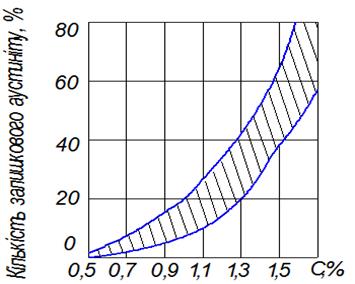

Мартенситне перетворення не йде до кінця, тому в загартованих сталях, що мають точку Мк нижче 20 °С, а саме в вуглецевих з масовою часткою вуглецю більше 0,4...0,5%, присутній залишковий аустеніт. Його кількість тим більша, чим вища масова частка вуглецю в аустеніті і легуючих елементів (за винятком Co і Аl, тобто, чим нижча температура точок Мп і Мк (рис. 4.3). Заштрихована смуга враховує можливість різних умов охолодження в інтервалі Мп - Мк.У сталі, що містить 0,6...1,0% С, кількість залишкового аустеніту не перевищує 10%, а в сталі, з вмістом вуглецю 1,3...1,5%, вона досягає 30...50%. У деяких сталях з високою масовою часткою вуглецю і легуючих елементів, наприклад, у сталі з 1,3% С і 12% Cr, кількість залишкового аустеніту після гартування від високих температур може досягати 80...100%, що пояснюється зниженням температури, відповідної точці Мп, в область низьких температур. При великих кількостях залишкового аустеніту (20...30%) його можна спостерігати в мікроструктурі загартованої сталі у вигляді світлих полів між голками мартенситу.

Рисунок 4.3 - Залежність кількості залишкового аустеніту від масової частки вуглецю в сталі

Якщо на деякий час затримати охолодження при температурі, що лежить нижче температури Мп, наприклад 20°С, аустеніт, що залишився не перетвореним при охолоджені до цієї температури, стає більш стійким, тобто стабілізується. Стабілізація аустеніту виражається в тому, що при подальшому зниженні температури перетворення аустеніту в мартенсит поновлюється не одразу, а відбувається при більш низькій температурі і менш інтенсивно. Кількість утвореного в результаті мартенситу виявляється меншою, ніж при безпосередньому охолоджені. Це явище стабілізації проявляється більш сильно в інтервалі температур, відповідних точкам Мп – Мк і залежить від температури, при якій затримувалося охолодження. Температура, нижче якої проявляється ефект стабілізації, позначається Мс. Явище стабілізації іноді пояснюють релаксацією напруг, які стимулюють мартенситне перетворення. Характерна особливість мартенситу - висока твердість і міцність. Твердість мартенситу зростає із збільшенням у ньому масової частки вуглецю (рис. 4.4). В сталі з масовою часткою 0,6...0,7% С твердість мартенситу становить 65 HRC, що в багато разів більше твердого фериту. Однак, з підвищенням в мартенситі вмісту вуглецю зростає схильність до крихкого руйнування. Мартенсит з масовою часткою вуглецю вище 0,35...0,4% володіє зниженим опором зародженню тріщин і особливо низьким опором розвитку тріщини і руйнується крихко.

Рисунок 4.4 - Твердість сталі в залежності від масової частки вуглецю і температури гартування: 1- нагрівання вище т. Ас3; 2 - нагрівання вище т. Ас1 але нижче т. Ас3 (770 °С); 3 - мікротвердість мартенситу

Висока твердість мартенситу пояснюється впливом впроваджених атомів вуглецю в решітку α-фази, створенням мікро - і субмікроскопічної неоднорідності будови з рівномірним її розподілом за об'ємом, тобто з великою кількістю порушень кристалічної будови. Кожний кристал мартенситу складається з великої кількості блоків, розмір яких значно менший, ніж у вихідному аустеніті. Дроблення блоків відбувається внаслідок великих мікронапруг, що виникають в результаті об'ємних змін при γ→α перетвореннях і відповідно пластичної деформації, що створює фазовий наклеп. Поверхні розділу кристалів мартенситу і особливості границі блоків уявляють собою важкопереборні перешкоди для руху дислокацій. Це й визначає високу твердість сталі з мартенситною структурою. Крихкість мартенситу пов'язана з утворенням атмосфер з атомів вуглецю на дефектах будови. Присутність вуглецю та інших домішок у твердому розчині підвищує електроопір і коерцитивну силу мартенситу, знижує залишкову магнітну індукцію і магнітну проникність порівняно з феритом. Мартенсит, порівняно з іншими структурними складовими сталі, і особливо з аустенітом, має найбільший питомий об'єм. Збільшення питомого об’єму при утворенні мартенситу - одна з основних причин виникнення при гартуванні великих внутрішніх напруг, які викликають деформацію виробів або навіть появу тріщин. Збільшення об'єму сталі після гартування в порівнянні з вихідним станом залежить від масової частки вуглецю в мартенситі (табл. 4.2). Таблиця 4.2- Зміна об'єму сталі після гартування

* Зменшення об'єму в даному випадку пов’язано з збільшенням у структурі загартованої сталі кількості залишкового аустеніту, що має менший питомий об'єм. Найбільше збільшення об'єму спостерігається у евтектоїдної сталі, тому вона найбільш чутлива до гартувальних тріщин і деформацій.

Зміст протоколу 1. Назва роботи. 2. Мета роботи. 3. Прилади та матеріали. 4. Результати дослідів по дослідженню залежності твердості загартованої стали від масової частки в ній вуглецю. 5. Описати залежність властивостей мартенситу (загартованої сталі) від масової частки вуглецю. 6. Висновки про виконану роботу. Питання для самоперевірки 1. Коли застосовують гартування сталей? 2. Які гартувальні середовища ви знаєте? 3. Як змінюється структура сталі після гартування? 4. Дайте визначення фазі мартенсит. 5. Як впливає вміст вуглецю в сталі на кількість мартенситу, який з’являється після гартування? 6. Чому низьковуглецеві сталі не зміцнюються після гартування? 7. Яку структуру має доевтектоїдна сталь після неповного гартування? 8. Як розрахувати температуру гартування?

Лабораторна робота № 5 Вивчення структури, властивостей та призначення легованих сталей і твердих сплавів Мета роботи – вивчити вплив легуючих елементів на структуру та властивості сталей, маркування і основи вибору легованих сталей для деталей та інструментів. Прилади та матеріали 1. Металографічний мікроскоп. 2. Комплект шліфів для вивчення мікроструктури легованих інструментальних сталей і твердих сплавів. 3. Атлас мікроструктур сплавів.

Порядок виконання роботи 1. Вивчити вплив легуючих елементів на властивості та структуру сталей. 2. Вивчити, замалювати й описати мікроструктури легованих інструментальних сталей і твердих сплавів. 3. Ознайомитися з маркуванням, хімічним складом, властивостями й галузями застосування легованих інструментальних сталей за ГОСТ 5950-2000 і ГОСТ 19265-88 і твердих сплавів за ГОСТ 3882-90. 4. Оформити результати роботи і скласти протокол. Загальні відомості Значна більшість матеріалів для деталей машин та інструментів повинна мати властивості, яким повною мірою не відповідають вуглецеві сталі, тому широке використання набули леговані сталі та спеціальні сплави. Легуючі елементи в сталі додають для підвищення конструкційної міцності. Поліпшення механічних властивостей зумовлено впливом легуючих елементів на властивості фериту: тип, хімічний склад та дисперсність карбідної фази; стійкість мартенситу під час відпускання; прогартовуваність та розмір зерна. За допомогою легування можна покращити співвідношення між міцністю та в'язкістю, а також значно знизити температуру переходу сталей до крихкого стану. Легування підвищує твердість сталі та збільшує теплостійкість, тобто здатність сталі протистояти зниженню міцності при нагріванні до підвищених температур. За допомогою легування підвищується опір зношуванню та корозії, тобто з’являються нові фізичні та хімічні властивості (зносостійкість, корозійна стійкість, жароміцність, жаростійкість, особливі електричні та магнітні властивості).

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-25; просмотров: 740; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.119.163 (0.009 с.) |