Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Після гартування і старіння (х250).Содержание книги

Поиск на нашем сайте

Олов'яні бронзи. Гранична розчинність олова в міді дорівнює 15,8 %. Однак, внаслідок схильності сплавів Си-Sп до нерівноважної кристалізації область a-твердого розчину значно звужується. В зв'язку з цим при концентрації олова більш ніж 8 % в структурі сплавів присутня d-фаза (електронна сполука Сu31Sn8), що має високу твердість та крихкість. Тому практичне застосування мають бронзи з вмістом олова до 10 % (БрО10, БрОЦ4-3, БрОФ10-1), оскільки поява d-фази значно знижує пластичність (рис.7.6). Додатковими легуючими елементами в олов'яних бронзах є цинк, свинець, фосфор, нікель, залізо та інші. Цинк покращує рідкотекучість, міцність та густину відливок. Легування свинцем знижує механічні властивості, але підвищує густину відливок та поліпшує обробку різанням. Фосфор розкислює мідь, підвищує міцність, межу витривалості, рідкотекучість та зносостійкість бронз.

Рисунок 7.6 - Мікроструктура олов’яної бронзи БрО10 після відпалу (х350).

У сплавах мідноолов'яних на відміну від сплавів мідноцинкових внаслідок більшого інтервалу кристалізації спостерігається значна дендритна ліквація. Олов'яні ливарні бронзи використовують для складного фасонного литва, шестерен, втулок, гайок, ходових гвинтів, корпусів кранів, черв'ячних колес, арматури для водяних та парових систем. Деформівні бронзи застосовуються для виготовлення сіток целюлозопаперової промисловості, стрічок, полос, пружинного дроту, трубок КВП. Методичні вказівки до виконання роботи Дана робота виконується фронтально, бригадами з 2-3 осіб. Кожна бригада одержує зразки (шліфи) для дослідження структурних складових сплавів, що вивчаються, хімічний склад, маркування за державним стандартом, зарисовує і описує мікроструктуру сплавів (шліфів), передаючи тільки їхні характерні риси, визначає механічні властивості і призначення [таблиця 7.1] Мікроструктури сплавів на основі міді необхідно досліджувати порівнянням розглянутого мікрошліфа з типовими мікроструктурами. Так, мікроструктура a-латуні після холодної обробки і рекристалізаційного відпалу має характерну однорідну мікроструктуру з зерен із двійниками (х250) [4]. Вона відрізняється низькою твердістю, високою пластичністю і дуже гарною штампованістю в холодному стані. Мікроструктура a+b-латуні [4] складається зі світлих полів a-фазиі темних полів b-фази (Х250). Ця структура відрізняється від a-латуні трохи меншою пластичністю та більшою твердістю. Мікроструктура ливарної олов’яної бронзи, яка містить 10 %олова, після травлення 8 % - нимаміачним розчином CuCl складається зтемних дендритів твердого розчину олова в міді [4], багатих міддю, і світлих дендритів, багатих оловом і (a+s) - евтектоїда (х200); останній краще виявляється травленням 3 %-вим розчином FеСl3 в 10 %-вому розчині НСl, що добре виділяє світлий евтектоїд на темному фоні ділянок структури, багатих оловом (х1000) [4]. Таблиця 7.1 – Властивості сплавів на основі міді

Зміст протоколу 1. Назва роботи. 2. Мета роботи. 3. Прилади та матеріали. 4. Діаграма стану сплавів Сu – Zn. 5. Мікроструктура латуней і бронз з позначенням фазових складових мікроструктур. 6. Опис вивчених мікроструктур з вказівкою марок сплавів за державним стандартом, хімічного складу, механічних властивостей і призначення. 7. Висновки про виконану роботу.

Питання для самоперевірки 1. Вплив домішок на властивості чистої міді, застосування. 2. Класифікація мідних сплавів. 3. Які сплави називається латунями? 4. Вплив цинку на механічні і технологічні властивості латуні. 5. Які ви знаєте багатокомпонентні латуні? 6. Якими елементами і навіщо легують латунь? 7. Маркування латуні за державним стандартом. 8. Яку структуру має латунь, що містить 20 % Zn i 40 % Zn? 9. Які сплави називаються бронзами? 10. Маркування бронз за державним стандартом. 11. Відмінність властивостей бронз від властивостей латуней. 12. Вплив олова на механічні властивості і структуру бронз. 13. Які ви знаєте безолов’яні бронзи? Укажіть їхній склад (марки), властивості і застосування. 14. Якій термічній обробці і для чого піддається берилієва бронза? 15. Вимоги, що висуваються до антифрикційних сплавів. Чому бронзи широко використовуються як антифрикційний матеріал? 16. Яка бронза найбільше широко використовуються як антифрикційний матеріал? Рекомендована література 1. Бялік О.М., Черненко В.С., Писаренко В.М., Москаленко Ю.Н. Металознавство. – К.: Політехніка, 2008.- 384 с. 2. Лахтин Ю.М., Леонтьева В.П. Материаловедение. – M.: Машиностроение, 1990. – 528 с. 3. Болховитинов Н.Ф., Болховитинова Е.Н. Атлас макро- и микроструктур металов и сплавов. – М.: Машгиз, 1964 - 86с.

Лабораторна робота № 8 Підшипникові сплави Мета роботи – ознайомитись із підшипниковими сплавами, вивчити їх структуру, види, властивості, функціональне призначення.

Прилади та матеріали 1. Металографічний мікроскоп. 2. Зразки антифрикційних матеріалів (чавунів, бабітів, бронз). 3. Атлас мікроструктур сплавів.

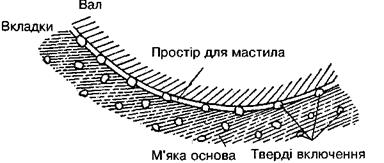

Порядок виконання роботи 1. Ознайомитись із зразками. 2. Зарисувати та описати мікроструктури матеріалів. 3. Ознайомитись з марками, хімічним складом, властивостями та призначенням підшипникових сплавів. 4. Оформити результати роботи і скласти протокол. Загальні відомості Підшипниковими називаються сплави, з яких виготовляють вкладки підшипників ковзання. Крім чавуну та бронзи до них належать спеціально для цього створені легкотопкі сплави на основі олова, свинцю та інших металів - так звані бабіти. Вкладки підшипників найчастіше працюють у парі зі сталевим валом. Щоб така пара тертя була довговічною, повинні виконуватися певні умови: 1. Підшипниковий сплав повинен мати малий коефіцієнт тертя у парі зі сталевим валом. 2. Обидві поверхні тертя мають мало зношуватися. Для реалізації цих основних вимог у підшипнику ковзання тертя повинно бути не сухим, а рідинним, тобто поверхні вала і вкладки мають бути відокремлені одна від одної плівкою мастила. Труднощі при цьому полягають не в утворенні такої плівки, а в її утриманні у проміжку між поверхнями тертя, звідки її вичавлює тягар вала та усього, що на ньому знаходиться (колесо вагона, диск турбіни тощо). Отже, підшипниковий сплав повинен мати таку структуру, яка забезпечить утримання мастила. Шарпі (1898 р.) сформулював правило щодо структури підшипникових сплавів: м’яка, пластична основа та тверді включення певного розміру та певної кількості, рівномірно у ній розподілені (рисунок 8.1). При додержанні цього правила у початковий період роботи щойно зібраного підшипника (так званого припрацювання) м'яка основа посилено зношується, а тверді включення – майже ні. У результаті геометричні розміри підшипника практично не змінюються, а на робочій поверхні вкладки з'являється сітка капілярів, по яких циркулює мастило.

Рисунок 8.1 – Схема підшипника ковзання

Наведені вище вимоги до підшипникових сплавів є головними, але ними перелік далеко не вичерпується. Іншими вимогами є такі: 1. Підшипниковий сплав повинен витримувати достатній питомий тиск. 2. Він має бути легкоплавким, щоб його можна було заливати прямо у підшипник, але не занадто – щоб витримував певні робочі температури. 3. Сплав має легко і неодноразово перетоплюватися без вигоряння своїх компонентів. 4. Сплав повинен легко припаюватися до стінок вкладки при заливанні. 5. Бажані добра теплопровідність, значний опір корозії. 6. Якомога нижча вартість сплаву. Зрозуміло, що підшипникового сплаву, який би однаково добре задовольняв усі ці вимоги, не існує. З металевих сплавів для підшипників ковзання використовуються: 1. Антифрикційні чавуни. Це найдешевший антифрикційний матеріал, який витримує значний питомий тиск, але коефіцієнт тертя у пари сталь-чавун вищий, ніж у інших пар, тому в швидкохідних двигунах цей матеріал використовувати не можна. 2. Олов'яна і свинцева бронзи. Ці сплави мають високу міцність, тому їх застосовують у відповідальних підшипниках з важкими умовами праці – при високому питомому тиску та великих обертах двигуна. 3. Бабіти відзначаються своєю малою твердістю, отже, добре зберігається шийка вала; їх коефіцієнт тертя у парі зі сталлю мінімальний, нарешті, вони добре утримують мастило.

Антифрикційні чавуни Крім зазначеного вище, до їх переваг належать висока зносостійкість та мінімальна схильність до схоплювання. Пористість чавунів сприяє вбиранню ними мастила, їх хімічний склад наведено у таблиці 8.1. Низький коефіцієнт тертя антифрикційних чавунів зумовлений, зокрема, наявністю в матеріалі у вільному вигляді графіту, що, як відомо, є мастилом. Антифрикційні чавуни мають перлітну або перлітно-феритну металеву основу, без вільного цементиту, з невеликими включеннями фосфідної евтектики. При підвищених швидкостях ковзання та високих тисках використовують чавуни марок АЧВ-1 та АЧВ-2 з щільною перлітною структурою та незначними виділеннями вільного графіту кулястої форми. В особливо навантажених вузлах тертя у парі з термообробленим сталевим валом застосовують чавун АЧС-5 з пластинчастими включеннями графіту, але аустенітною структурою, стабільною завдяки легуванню цього сплаву марганцем і алюмінієм. З антифрикційних чавунів виготовляють не лише підшипники ковзання, а й інші деталі машин, які працюють в умовах тертя та зношування: втулки паливних насосів, напрямні, клапани, поршневі кільця. В останньому випадку використовується чавун АЧС-6 з підвищеним вмістом фосфору (0,5...1 %), чим забезпечується наявність у структурі цього сплаву ділянок фосфідної евтектики – твердих включень, за правилом Шарпі.

Таблиця 8.1 – Вміст хімічних елементів в антифрикційних чавунах, % ГОСТ 1585-79

Бабіти На відміну від антифрикційних чавунів і бронз, для яких правило Шарпі звичайно не виконується, бабіти мають структуру, що повністю відповідає цьому правилу. Бабіти відзначаються порівняно низькою температурою плавлення, високою пластичністю і доброю припрацьовуваністю. Але міцність їх досить низька, тому їх звичайно наплавляють на сталевий корпус вкладки підшипника.

Таблиця 8.2 – Хімічний склад бабітів, %

Фізико-механічні властивості бабітів надано в табл. 8.3. Таблиця 8.3 – Фізико-механічні властивості бабітів

Олов'яні бабіти, до яких належить і класичний бабіт Шарпі (сплав Б83, рис. 8.2), є сплавами олова із сурмою та міддю. Остання вводиться до їх складу як антилікватор – для запобігання ліквації за густиною. Мідь з оловом утворює тугоплавку сполуку Сu3Sn, яка кристалізується у першу чергу, раніше від інших фаз сплаву. Кристали цієї сполуки, що мають форму зірочок або ланцюжків (рис. 8.3), утворюють свого роду каркас, який внеможливлює ліквацію за густиною.

Після того, як практично вся мідь викристалізувалася, подальшу кристалізацію сплаву можна розглядати за діаграмою стану подвійної системи олово-сурма. Тут практичний інтерес становлять 2 фази: a-твердий розчин сурми в олові, який є м'якою основою сплаву, та тверді включення b-фази на основі сполуки SnSb, кристали якої мають квадратну або трикутну форму (рис. 8.2). Олов'яні бабіти Б83, Б83С і Б88 мають найвищі антифрикційні властивості, порівняно з іншими бабітами, зношуються у 2...3 рази менше, ніж свинцеві. Вони відзначаються більшою стійкістю до корозії і теплопровідністю, меншим температурним коефіцієнтом лінійного розширення, ніж у інших бабітів, їх недоліками є висока вартість, низька робоча температура (до 120 °С), погані експлуатаційні властивості в умовах сухого тертя. Але їх переваги вагоміші за недоліки, тому олов'яні бабіти застосовують у підшипниках відповідального призначення, які експлуатуються при великих навантаженнях – підшипники парових турбін, крупних суднових двигунів, турбокомпресорів, турбонасосів, дизелів, електродвигунів тощо. Типовим представником свинцево-сурм’янистих бабітів є сплав Б16. Мідь тут також використовується як антилікватор, вона утворює сполуку Сu2Sb, яка кристалізується у першу чергу у вигляді голчастих кристалів (рис. 8.3) червонуватого кольору. Твердими включеннями у цьому сплаві є та сама фаза b(SnSb), що й у олов’яних бабітах, але м’якою основою тут буде подвійна евтектика (a+b), де a-твердий розчин олова та сурми у свинці. З цієї причини Б16 поступається в’язкістю бабіту Б83 і тому повинен експлуатуватися при більш спокійних навантаженнях. Водночас робочі температури сплавів Б16 і БС6 вищі, що дозволяє застосовувати їх у підшипниках автомобільних і тракторних двигунів. У сплаві БН вміст дефіцитного олова дещо знижено за рахунок додаткового легування його кадмієм, миш’яком, нікелем. Перші два з них утворюють ще одну сполуку (АsСd), яка відіграє роль твердих включень у матриці. Міцність останньої підвищується завдяки введенню нікелю. Використовують цей сплав для середньонавантажених підшипників дизелів і компресорів. Свинцеві бабіти - сплави БКА, БК2 і БК2Ш – як один із головних легуючих елементів мають кальцій. Саме він утворює з основою сплаву – свинцем – сполуку Рb3Са, тверді включення якої у вигляді дрібних дендритів (рис. 8.4) червонуватого кольору рівномірно розподілені у м'якій матриці. Тому такі бабіти називають ще кальцієвими. Натрій вводять до їх складу для підвищення твердості, олово – для зменшення їх здатності до окислення та поліпшення адгезії зі сталевою вкладкою, алюміній і магній – для зменшення вигорання кальцію та натрію. Бабіт БКА застосовують для заливання буксів підшипників залізничних вагонів і тендерів, БК2 – вкладок корінних та шатунних підшипників дизелів і газових двигунів, а БК2Ш – для підшихтування сплаву БК2 при його повторному заливанні.

Рисунок 8.4 - Мікроструктура бабіту БК2

До свинцевих бабітів належить також сплав БС6. Оскільки мідь і в цьому сплаві є антилікватором і кристалізується у вигляді голчастих кристалів сполуки Сu2Sb в першу чергу, подальшу кристалізацію можна розглядати за діаграмою стану подвійної системи свинець-сурма. Сплав БС6 є заевтектичним, отже, його структура складається з крупних первинних кристалів сурми та евтектики, до складу якої входять a-твердий розчин сурми у свинці і знову ж таки сурма (рис. 8.5).

Рисунок 8.5 - Мікроструктура бабіту БС6 Наявність у структурі сплаву великої кількості крихкої сурми надає йому підвищеної крихкості, внаслідок чого цей бабіт можна застосовувати лише в умовах спокійного навантаження і малих обертових швидкостей. Цинкові підшипникові сплави Окрему групу серед підшипникових сплавів складають цинкові, хімічний склад яких наведено в табл. 8.4. Головними легуючими елементами в них є алюміній і мідь.

Таблиця 8.4 – Хімічний склад цинкових підшипникових сплавів, % ДЕСТ 21438-95

Ці сплави використовують для виготовлення монометалевих та біметалевих вкладок підшипників, втулок, повзунів, напрямних ковзання металорізальних верстатів й інших виробів та напівфабрикатів методами лиття та обробки тиском. Але термічний коефіцієнт лінійного розширення у цинкових сплавів більший, ніж у олов'янистих бронз і бабітів, і це треба враховувати при проектуванні та виготовленні підшипників. Незважаючи на це, цинкові сплави є гарними замінниками бронз і бабітів у вузлах тертя, де робочі температури не перевищують 100 °С. При більш високих температурах ці сплави розм'якшуються і налипають на вал.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-25; просмотров: 332; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.214.226 (0.008 с.) |

Перші бабіти виготовляли на основі олова, але з огляду на його дефіцитність і високу вартість були створені свинцевисті бабіти, спочатку з певною кількістю олова, а потім і взагалі без нього. Тому зараз існує три групи бабітів: олов'яні, свинцево-сурм'янисті та свинцеві (таблиця 8.2).

Перші бабіти виготовляли на основі олова, але з огляду на його дефіцитність і високу вартість були створені свинцевисті бабіти, спочатку з певною кількістю олова, а потім і взагалі без нього. Тому зараз існує три групи бабітів: олов'яні, свинцево-сурм'янисті та свинцеві (таблиця 8.2).