Таблица 5.4

Характеристики пожароопасности товарных дизельных топлив

|

Примечание: ТВ — температура вспышки в закрытом тигле: ТВо - температура вспышки в открытом тигле: Т п - температура воспламенения в открытом тигле: ТС - температура самовоспламенения от нагретой поверхности: С - массовая скорость горения; УФС топливо утяжеленного фракционного состава.

5.1.2. ТОКСИЧЕСКИЕ СВОЙСТВА НЕФТЕПРОДУКТОВ

Согласно ГОСТ 12.1.007-76 по степени воздействия на организм все вредные вещества подразделяются на четыре класса опасности:

• первый - чрезвычайно опасные;

• второй - высокоопасные;

• третий - умеренно опасные;

• четвертый - малоопасные.

| Классификация опасности вредных веществ |

Норма содержания вредного вещества для каждого класса опасности установлена этим же стандартом (табл. 5.5).

Таблица 5.5

|

К вредным веществам относят горючее, смазочные масла и специальные жидкости, которые при контакте с организмом человека, в случае нарушения правил техники безопасности, могут вызвать отравления, профессиональные заболевания или отклонения в состоянии здоровья.

Бензины относят к 4 классу малоопасных вредных веществ. Этилированные бензины содержат в своем составе высокоопасное вредное вещество - тетраэтилсвинец. Из-за незначительного содержания тетраэтилсвинца этилированные бензины также относят к классу малоопасных веществ.

Автомобильные бензины раздражают слизистую оболочку и кожу человека. При работе с бензином следует применять индивидуальные средства защиты согласно типовым нормам.

Дизельное топливо отаосят к малотоксичным веществам 4 класса опасности. Предельно допустимая концентрация паров топлива в воздухе рабочей зоны 300 мг/м3.

Минеральные масла представляют угрозу для здоровья человека в тех случаях, когда в них содержатся легкие углеводороды (бензин, бензол) или когда возможно образование масляных полос, или масляного тумана (при нагревании, расныливании). Дыхательные пути и легкие человека более чувствительны, чем другие органы к воздействию масляных паров и тумана.

Систематический контакг с маслом может вызвать острое или хроническое заболевание кожи тела. Токсические свойства масел усиливаются с повышением их температуры кипения, кислотности, с увеличением в их составе ароматических углеводородов, смол и сернистых соединений, функциональных присадок, обладающих токсическими свойствами.

Характер воздействия на организм человека горюче-смазочных материалов, признаки отравления и порядок оказания первой медицинской помощи пострадавшим приведены в таблице 5.6.

5.1.3. ПРИЧИНЫ ВОЗНИКНОВЕНИЯ ПОЖАРОВ

Возникновение пожаров и взрывов на АЗС зависит от многих обстоятельств, связанных со свойствами нефтепродуктов, организацией производства и внешних условий. Основные причины:

• применение открытого огня при ремонтах и осмотрах оборудования и заправочных колонок;

• использование негерметичных осветительных приборов и арматуры;

• неисправность электропроводки;

• грозовые разряды;

• самовозгорание горючих веществ;

• электризуемость топлива.

Особую опасность в эксплуатации резервуаров трубопроводов и заправочных колонок представляет" электризация топлива, которая может вызвать пожар.

Таблица 5.6

|

| Характер действия нефтепродуктов, признаки отравления и первая медицинская помощь пострадавшим |

| и |

Таблица 5.7

Нормы содержания на АЗС первичных средств пожаротушения

|

Для тушения возгораний ТРК применяют самосрабатывающие или ручные углекислотные и порошкообразные огнетушители.

На заправочный островок для заправки легковых автомобилей, имеющий до 4 ТРК, предусматривается 1 воздушно-пенный огнетушитель вместимостью 10 л и I порошковый огнетушитель, вместимостью 5 л. На заправочный островок с 4 до 8 ТРК - 2 воздушно-пенных огнетушителя и 2 порошковых.

На АЗС для заправки грузовых автомобилей, автобусов, крупногабаритной строительной и сельскохозяйственной техники предусматривается 2 передвижных порошковых о гн стушите ля, вместимостью не менее 50 л каждый и ручные воздушно-пенные огнетушители в количестве, предусмотренном для заправки легковых автомобилей.

Промышленность выпускает следующие типы огнетушителей.

Воздушно-пенные огнетушители:

ручные ОВГ1-5 и ОВГ1-Ю; передвижные ОВП-ЮО; стационарные ОВПС-250А.

Воздушно-механическая пена образуется при взаимодействии углекислого газа с раствором пенообразователя марок ПО-1, ПО-1Д, ПО-бк, ПО-ЗА. Продолжительность действия огнетушителя ОВП - 53 с, ОВП-100 - 45... 65 с. Кратность пены, не менее 70. Огнстушащая способность при тушении автомобильного бензина ОВП-ЮО с пенообразователем ПО-1 составляет 6,5 м2, температурный режим эксплуатации 5...50°С.

Углекислотные огнетушители.

Ручные ОУ-2, ОУ-5, ОУ-8 и др. применяются для тушения загораний в помещениях и электроустановок под напряжением до 10 кВ.

Передвижные ОУ-40, ОУ-80, ОУ-ЮО, УП-1м (27 л), УП-2м (40 л).

Масса заряда огнетушащего вещества - С02 зависит от марки огнетушителя и колеблется от 1 до 56 кг в зависимости от вместимости баллона для жидкой углекислоты (1,5...40 л) и их количества. Максимальное рабочее давление в баллонах 15 МПа (150 кг/см2), время выхода газа 8... 15 с, диапазон температур эксплуатации от-40 до +50°С. Для получения твердого диоксида углерода огнетушители оборудуют специальными раструбами.

Основные мероприятия по защите от статического электричества:

• заземление всего технологического оборудования и автоцистерны, в том числе и рукавов;

• проведение слива и налива автоцистерны со скоростью нефтепродукта по трубам не более 3,5 м/с, при когорой электризация жидкости не достигает уровня, достаточного для возникновения опасного искрообразования;

• применение специальных нейтрализаторов статического электричества в жидкости для снижения входной плотности заряда при поступлении в автоцистерну;

• применение конструктивных решений, снижающих параметры электрических полей в отсеках автоцистерны.

Заземление установок налива (слива) автоцистерны выравнивает потенциалы между его отдельными элементами и окружающими его заземленными предметами. Тем самым исключается возможность возникновения искрообразования. Заземление обеспечивает стекание статического электричества на землю без газоразрядных процессов. С оборудования, выполненного из металла, электрические заряды стекают мгновенно. Нефтепродукты являются хорошими диэлектриками, поэтому из объема наэлектризованных нефтепродуктов заряды статического электричества мгновенно стечь не могут. Скорость их релаксации в обьеме определяется постоянной времени около 2 мин., после чего можно приступить к стыковке узлов и отключению заземляющего устройства. На рис. 5.1 приведена схема заземляющего устройства автоцистерны и контактного устройства.

| Контактное устройство Рис. 5.1. Схема заземляющих устройств при сливе (наливе) топлива в автоцистерны |

В контактном устройстве красная и зеленая лампы сигнализируют о состоянии заземления «есть» или «нет».

При движении автоцистерны заряд статического электричества отводится через цепочку с удельным электрическим сопротивлением не более 10 Ом-м, которая крепится болтовым соединением к резервуару автоцистерны, полуприцепа, прицепа-цистерны, ПАЗС или топливозаправщика.

Здания и сооружения АЗС должны быть защищены от прямых ударов молнии, электростатической, электромагнитной индукции, заноса высоких потенциалов в соответствии с РД 34.21.122.

Металлические корпуса наземных резервуаров, контейнеров и блоков хранения топлива должны быть оборудованы молниеотводами, установленными на защищаемом объекте или стоящими отдельно в соответствии с расчетами.

Пространство над газоотводными трубами и дыхательные клапана должны быть защищены от прямых ударов молнии.

В качестве заземлителей молниезащиты допускается использовать все заземлители электроустановок.

Соединения молниеприемников с токоотводами, а также заземлителей между собой и с токоотводами должны быть сварными. Для проверки величины сопротивления заземлителей следует предусматривать на токоотводах возможность болтового подсоединения измерительных приборов. Наземная часть токоотводов, кроме контактных поверхностей, окрашивается в черный цвет.

Проверка состояния устройств молниезащиты, включая измерение сопротивлений, проводится один раз в год перед началом грозового сезона при сухой погоде. Проверяется состояние наземных элементов молниезащиты (молниеприемников, токоотводов), обращая особое внимание на состояние токоведущих элементов. При уменьшении их сечения в следствие коррозии, надломов или оплавлений больше, чем на 30% необходимо произвести их замену или ремонт дефектных мест.

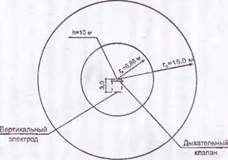

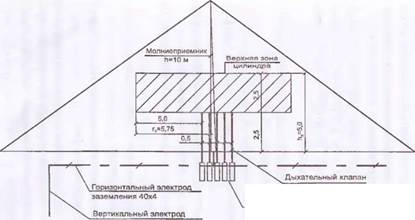

На рис. 5.2 представлен пример расчета устройства молниезащиты АЗС, разработанного ООО «АСПРОМ», СПб.

Здание операторной АЗС требует устройство молниезащиты по III категории. Защита от прямых ударов молний зоны выброса паров топлива осуществляется с использованием в качестве молниеприемника и токоотводов металлоконструкций навеса над ТРК соединенного с контуром заземления. По периметру на расстоянии 25 м от кровли прокладываются токоотводы из круглой стали диаметром 8 мм, соединенные с наружным контуром заземления. Наружный контур заземления укладывается по периметру здания на глубине не менее 0,5 м и выполняется из полосовой стали 40x4 мм. К контуру заземления в местах присоединения токоотводов привариваются вертикальные электроды (сталь диаметром 12 мм, длиной 5 м).

Расчет зоны молниезащиты Для расчета используются следующие формулы: h,=0,92h r0»1,5h h„=5,0 м

rx=1,5 (h -^r) гх»5,75 м [5]

0,92

h, - расчетная высота защиты объекта г, - радиус молниезащиты на уровне h, - верхняя, точка молниезащиты г, - радиус молниезащиты на уровне земли

Ориентировочная высота молниеприемника определяется по формуле

(r„+ 1.63h„) 5.75 + 1,63 4-5,0 h= 1.5 " Т5 = •

Принимаем молниеприемник h ■ 10,0 м тогда

IV = 0,92 х 10 = 9.2 м г„= 1,5x10= 15,0 м

| Зона защиты на уровне земли и уровне h, |

|

r,=1'5(h "Ш* = 1.5(10,0) = 6,86м

0,92

г «5,75 м * - требуемое (Инструкция РД 34.21.122-67 п.2.18) Принятое количество и высота молниеприемника обеспечат мопниезащиту

В соответствие с требованиями "Инструкции по устройству молниезащиты зданий и сооружений РД 34.21.122-87 молниезащите подлежат топливо-раздаточные колонки и резервуары. Молниезащита выполняется по II категории (зона Б) Для этого подземные резервуары и раздаточные колонки присоединяются к заземлителю (л. ЭМ-11). Раздаточные колонки (ТРК 1 и ТРК 2), находящиеся под навесом дополнительно защищаются от молнии, путем присоединения к заземлителю металлоконструкций навеса (не менее чем в двух точках), а для ТРК 3 по краям кровли навеса предусматриваются два молниеприемника высотой 1 м. Кроме того, в соответствие с п.2.18 Инструкции защищается пространство над дыхательными клапанами, ограниченное цилиндром с высотой 2,5 м и радиусом 5 м. Для зтого устанавливается молниеприемник высотой Юм. Заземлители выполняются:

- вертикальный электрод из угловой стали 50x50x5 L=3,0 м

- горизонтальный из полосовой стали 40x4

| Подземные каналы с трубо- проводами от резервуаров |

| заземления 50x50x5 L«3m |

В соответствие с Инструкцией величина сопротивления не оговаривается. но оно должно быть около 10 Ом (см. Лист ЭМ-11)

Рис. 5.2. Пример расчета молниезащиты АЗС

"Г

|

| i i _________ |

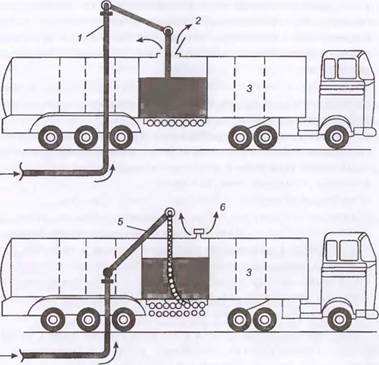

| Рис. 5.3. Способы с/шва нефтепродуктов из автомобильных цистерн в подземные резервуары: a - слив без рекуперации паров, б - слив с рекуперацией паров; I - цистерна; 2 - атмосферный воздух; 3 - гибкий шланг для слива нефт епродуктов; 4 - наливная труба резервуара; 5 - пары углеводородов; б - нефтепродукт; 7- труба для выброса паров в атмосферу; 8 - вентиляционный клапан; 9 - паровоздушное пространство резервуара; Ю- коллектор для подачи паров в цистерну; II гибкий шланг для подключения к паровому коллектору цистерны; 12 - труба для отвода паров из резервуара |

|

а)

б)

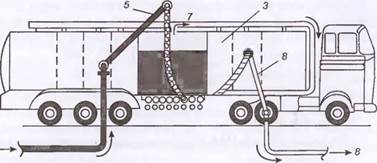

Рис. 5.4. Способы налива нефтепродуктов в автомобильные цистерны: a - налив через верхнюю горловину цистерны без рекуперации паров; б - налив через нижний патрубок цистерны без рекуперации паров; в - налив через нижний патрубок цистерны с рекуперацией паров;!- наливной стояк; 2 - выброс паров в атмосферу; 3 - цистерна; 4 нефтепродукт; 5 наливной стояк с гибким шлангом; 6 - выброс паров в атмосферу через воздушный клапан; 7 - подача паров в сборный коллектор цистерны; 8 - трубопровод на наливной площадке для отвода паров на утилизацию

Рис. 5.4. Способы налива нефтепродуктов в автомобильные цистерны: a - налив через верхнюю горловину цистерны без рекуперации паров; б - налив через нижний патрубок цистерны без рекуперации паров; в - налив через нижний патрубок цистерны с рекуперацией паров;!- наливной стояк; 2 - выброс паров в атмосферу; 3 - цистерна; 4 нефтепродукт; 5 наливной стояк с гибким шлангом; 6 - выброс паров в атмосферу через воздушный клапан; 7 - подача паров в сборный коллектор цистерны; 8 - трубопровод на наливной площадке для отвода паров на утилизацию

|

| в) |

• поддерживать в полной технической исправности резервуары, технологическое оборудование и трубопроводы. Обеспечивать их герметичность;

• поддерживать техническую исправность дыхательных клапанов, своевременно проводить их техническое обслуживание и соответствующие регулировки;

• обеспечивать герметичность сливных и замерных устройств, люков смотровых и сливных колодцев, в том числе и при проведении операций слива нефтепродуктов в процессе их хранения;

• осуществлять слив нефтепродуктов из автоцистерн только с применением герметичных быстроразьемных муфт (на автоцистерне и резервуаре АЗС);

• недопускать переливов и разливов нефтепродуктов при заполнении резервуаров и заправке автотранспорта;

• оборудовать резервуары с бензином газовой обвязкой;

• оборудовать резервуары АЗС и топливораздаточные колонки системами (установками) улавливания (отвода), рекуперации паров бензина;

• поддерживать в исправности счетнодозирующие устройства, устройства для предотвращения перелива, системы обеспечения герметичности процесса слива, системы автоматизированного измерения количества сливаемых нефтепродуктов в единицах массы (объема), а также устройства трубопровода после окончания операции слива.

Для уменьшения выбросов в атмосферу топливо хранят, в основном, в подземных горизонтальных резервуарах, которые устанавливают на такой глубине, чтобы верхняя образующая цилиндрической части находилась на расстоянии 0,8... 1,2 м от поверхности земли.

Присутствие вредных веществ в воздухе рабочей зоны (пространство высотой до 2 м над уровнем пола или площадки на которой находятся места постоянного или временного пребывания работающих) не должны превышать предельно допустимых концентраций (ПДК), мг/м3:

бензин в перерасчете на углерод 100;

масла минеральные 5;

окись углерода 20;

тетраэтил свинец 0,005.

Для жилых районов ПДК бензиновых паров составляет (мг/м3):

среднесуточная 1,5;

максимальная разовая 5.

Вентиляционные установки производственных помещений АЗС должны поддерживаться в исправном техническом состоянии. Эффективность работы вентиляционных установок принудительного действия должна ежегодно проверяться с отметкой в паспорте. При использовании специальных колонок вентиляционные выбросы могут подвергаться очистке адсорбционным методом.

Па территории АЗС необходимо периодически проверять загазованность окружающего воздуха. Отбор и анализ проб проводят в соответствии с требованиями ГОСТ 12.1.005. Частота и место отбора проб определяются приказом по предприятию, владеющему станцией, по согласованию с местными санитарно-эпидемиологическими станциями, и фиксируются в журнале лаборатории, проводящей отбор и анализ проб.

Охрана поверхностных вод должна осуществляться в соответствии с Федеральным Законом «Об охране окружающей природной среды», Водным Кодексом Российской Федерации, ГОСТ 17.1.2.13 «Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнения» и «Правилами охраны поверхностных вод». Условия отведения поверхностных сточных вод должны быть согласованы с организациями, эксплуатирующими канализационные и водосточные сети и соответствовать СНиП 2.04.03-85 «Канализация. Наружные сети и сооружения» и действующим правилам приема сточных вод в сети водоотведения».

Площадка для слива автоцистерны должна быть обвалована и выполнена из материалов, обеспечивающих защиту почв и подпочвенных грунтовых вод от загрязнения нефтепродуктами. Допускается вместо обвалования использовать лотки, достаточные для улавливания возможных сливов.

На АЗС должна быть обеспечена своевременная очистка канализационных сетей и очистных сооружений от осадков и уловленных нефтепродуктов, замена фильтрующих материалов.

Владельцы АЗС должны организовывать лабораторный контроль химического состава сточных вод, сбрасываемых в водные объекты, на рельеф местности, в подземные горизонты, канализационные и водосточные сети. Условия отбора проб должны оговариваться заблаговременно при заключении договоров с химико-аналитическими лабораториями.

Накопление отходов и порядок обращения с ними определены в нормативных документах: «Предельные количества накопления промышленных отходов на территории предприятия», М., 1985 г., «Предельное содержание токсичных соединений в промышленных отходах и накопителях, расположенных вне территорий предприятий», М., 1985 г., «Порядок накопления, транспортировки, обезвреживания и захоронения токсичных промышленных отходов. Минздрав СССР, М., 1985 г.».

Территория АЗС должна регулярно очищаться от производственных отходов, бытового, строительного мусора, сухой травы и опавших листьев, которые подлежат вывозу в места, определенные в установленном порядке. Места складирования, размещения производственных и бытовых отходов, а также допустимые их объемы (количества) для временного размещения на территории АЗС определяются на основании разрешения на размещение отходов производстваи потребления, выдаваемого в установленном порядке.

|

| Пневмоуправляемый клапан вывода паров (устройство УД2-80) |

| Устройство стыковочное, соединяющее коллектор сбора паров с приемным трубопроводом установки утилизации ларов нефтепродуктов |

| Клапан |

| пневмоуправляющий с огнеоградителем для соединения коллектора сбора паров с атмосферой в случае отсутствия установки утилизации |

| Шланг, соединяющий коллектор сбора паров с клапаном |

| Коллектор сбора паров нефтепродуктов |

| Динамический |

| ort <е лреградитель |

| Установка утилизации паров нефтепродуктов |

| Рис. 5.5. Устройства системы рециркуляции и отвода паров при сливс-паливе нефтепродуктов из автоцистерны |

Рис. 5.6. Оборудование для слива нефтепродуктов из автоцистерн (с возвратом паров из резервуара в автоцистерну): 1 - соединение 3-80-Р-Н; 2 - рукав 3"; 3 патрубок присоединительный 3"; 4 - соединение 3-80-0-0; 5 - соединение 2-50-0-0; 6 - патрубок присоединительный 2"; 7- рукав 2"; 8 - соединение 2-50-Р-Н

Рис. 5.6. Оборудование для слива нефтепродуктов из автоцистерн (с возвратом паров из резервуара в автоцистерну): 1 - соединение 3-80-Р-Н; 2 - рукав 3"; 3 патрубок присоединительный 3"; 4 - соединение 3-80-0-0; 5 - соединение 2-50-0-0; 6 - патрубок присоединительный 2"; 7- рукав 2"; 8 - соединение 2-50-Р-Н

|

12 Заказ № 258

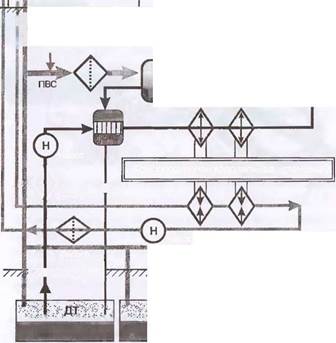

Абсорбционная система улавливания и рекуперации паров бензина (рис. 5.7). Система разработана ООО ИНОТЕХ, г. Москва.

Принцип работы установки заключается в абсорбции паров бензина из паровоздушной смеси в абсорбционной колонне маслом с молекулярной массой 180-190, охлажденным до -20°С с помощью холодильной установки с последующим отделением бензина и возвратом абсорбента в технологический процесс.

Паровоздушная смесь компрессором подается в смеситель-теплообменник, где смешивается с очищенным воздухом, охлаждается для удаления водяных паров и направляется в теплообменник, где отдает теплоту уходящему очищенному воздуху. Затем паровоздушная смесь (ПВС) поступает в абсорбер, где пары бензина абсорбируются маслом при температуре -15...-20°С, которое предварительно захолаживается в компрессионной холодильной установке. Из абсорбционной колонны масло, содержащее бензин, стекает в емкость, откуда насосом через рекуперативный теплообменник подается в десорбер, где происходит разделение бензина от масла. При этом пар воз-

';;;;;s;s;s;/ssss;;л;/;;;sjsss;/;?s;.

11 Отвод тепла

| <L,» |

|на отопление АЗС ^ ^ ^ | ПВС от ТРК ^^

очищенного воздуха

Абсорбционная колонна

Насос

Компрессионная холодильная установка

Насос

Фильтр

V7 777777777

Рис. 5.7. Принципиальная схсма абсорбционной системы улавливания и рекуперации паров бензина

вращается в десорбер, а жидкость сливается в емкость. Далее масло подается па захолаживание, а паровая фаза (бензиновая) конденсируется в теплообменнике (дефлегматоре). Одна часть конденсата в виде флегмы подается в десорбер, другая часть (бензин) собирается в емкости.

Технические характеристики абсорбционной системы улавливания (АСУ);

• степень улавливания паров бензина из паровоздушной смеси 95-99%, в том числе из обедненных паровоздушных смесей с содержанием углеводородов от 1-5%;

• габариты 1,5x0,8x1,2 м;

• большая глубина регулирования расходных характеристик, что позволяет обеспечивать полный прием ПВС как в период заполнения резервуара топливом, так и в процессе его хранения и заправки техники;

• производительность абсорбционных систем улавливания составляет от 18 до 28 тонн в год. С учетом улавливания выбросов паров бензина из бензобаков при заправке автомобилей фактическая производительность АСУ увеличивается в 3 раза и составляет от 54 до 84 тонн в год;

• количество потребляемой электроэнергии - 0,4...0,6 кВт-ч/кг бензина;

• расход оборотной воды (или антифриза) - 0,24м3/ч;

• очистка воздуха - до норм ПДК.

Важным достоинством данных АСУ является возможность их установки на всех типах АЗС. Также возможны различные варианты использования АСУ и подключения их к дыхательным клапанам, что позволяет осуществлять модернизацию АЗС с минимальными затратами.

Отвод паров бензина при заправке техники осуществляется при помощи автоматического крана (рис. 5.8) и специальных приспособлений для

Рис. 5.8. Автоматический кран с отводом паров нефтепродуктов из топливного бака

автомобиля

Рис. 5.8. Автоматический кран с отводом паров нефтепродуктов из топливного бака

автомобиля

|

герметизации бака, с применением коаксиальных рукавов и стыковочных соединений с коллектором сбора паров, встроенного в ТРК.

Топливораздаточный кран ZVA, нашедший преимущественное распространение в Европе, имеет металлическое кольцо для всасывания паров над ограничителем заправочной горловины топливного бака.

Краны американских компаний имеют коаксиальный носик с перфорациями, через которые всасываются пары бензина.

Благодаря большему внутреннему диаметру горловины топливного бака относительный расход топлива при одинаковых подачах насоса на 10-15% выше для крана ZVA. При расположении пароулавливающего носика выше носика наконечника и выше ограничителя заправочной трубки обеспечивается всасывание минимальных количеств топлива.

Отверстие перекрывающей системы американских кранов ограничено у перфораций, через которые пары всасываются под ограничителем заправочной трубки. При отсутствии вакуумного насоса определенное количество топлива может засасываться обратно.

Рукав для улавливания паров нефтепродуктов представляет собой коаксиальный шланг, в котором пары всасываются через внутренний шланг с небольшим отверстием (сечение рукава на рис. 5.8).

Системы очистки сточных вод

В процессе эксплуатации АЗС образуются сточные воды, которые подразделяют на производственные, бытовые и дождевые. Производственные сточные воды могут быть загрязненными и условно чистыми. Загрязненные сточные воды перед выпуском в водоем необходимо очистить в специальных сооружениях до действующих норм. Условно чистые воды могут быть повторно использованы, если их качество соответствует требованиям технологического производства. При несоблюдении этих требований их необходимо сбрасывать в сеть ироизводствепно-дождевой канализации с отводом на очистные сооружения. Степень загрязнения сточных вод оценивается количеством примесей в единице объема воды: мг/л или г/м3.

АЗС должны иметь производственно-дождевую канализацию, бытовую канализацию и спецканализацию (для отвода вод, загрязненных этилированными бензинами).

На автозаправочных станциях применяются локальные очистные сооружения (песколовки, нефтеловушки, станции нейтрализации, флотационные установки и т.д.), которые позволяют исключить сброс загрязненных сточных вод, а предварительно очищенные сточные воды могут подаваться на очистные сооружения других предприятий, включая городские очистные сооружения.

Локальные очистные сооружения на АЗС должны обеспечивать очистку поверхностных сточных вод при проливах нефтепродуктов, аварийных ситуациях, загрязнений территории станции.

Основные требования к очистке поверхностных сточных вод:

• правильное планировочное решение территории объекта, обеспечивающее полный прием поверхностного стока дождевой канализации;

• обеспечение очистными сооружениями приема расчетного количества сточных вод;

• надежность и экологичность очистных сооружений, круглогодичный режим работы, наличие мероприятий по защите конструкции очистных сооружений от коррозии.

Основным показателем работы очистных сооружений является качество очистки. Промышленные и сточные воды перед сбросом с территории АЗС в городскую водосточную сеть или водоем, должны быть очищены до концентрации в них нефтепродуктов - 0,05 мг/л, взвешенных частиц - не более 10,5 мг/л.

Основные способы очистки: отстаивание, напорная или безнапорная фильтрация и сорбция.

Способ напорных фильтраций используется в очистных сооружениях фирм: «МосводоканалНИИпроект», «ЭКОС-95», «Волна» и «Эй-Джи-Сток».

Способ безнапорной фильтрации используется в очистных сооружениях фирм: «Уоттос», «Дювидаг», «Ручей», «Модуль-Эко». Технические характеристики некоторых проектов очистных сооружений приведены в табл. 5.8.

Курский институт экологической безопасности разработал и серийно выпускает унифицированный ряд высокоэффективных малогабаритных модульных установок напорной флотации с 2-х и 3-х ступенчатой очисткой сточных вод от нефтепродуктов производительностью до 20 м3/ч в сочетании с самотечными и напорными фильтрами и адсорберами. Эффективность очистки по взвешенным веществам - 90-95%, нефтепродуктам - до 98-99%. Для нефтеперерабатывающих производств, нефтебаз и АЗС выпускают установ-

Таблица 5.8. |

|

| Поделиться: |