Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Отладка и корректирование программСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

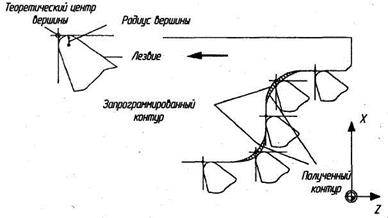

Начало координат (исходная точка станка) выбирают исходя из удобства отсчета размеров. Чтобы избежать значительных холостых ходов, исходное положение, от которого начинается обработка и в котором производится смена заготовок и инструментов, задается так, чтобы инструменты находились возможно ближе к обрабатываемой детали. Для «привязки» в пространстве системы измерения перемещений станка используется нулевая (базовая) точка отсчета. При каждом включении станка эта точка «привязывает» измерительную систему к нулевой точке станка. Для удобства настройки современные устройства ЧПУ позволяют смещать начало системы координат программы в пространстве во всем диапазоне перемещений рабочих органов. Если при любом их положении нажать кнопку сброса геометрической информации на пульте устройства ЧПУ, то начало отсчета координат сместится в новую точку, соответствующую новому расположению рабочих органов. Для этой цели можно использовать также программируемый сдвиг нуля, который кодируют подготовительной функцией G 92. Такой кадр отрабатывается без перемещения рабочих органов станка. При смене режущих инструментов в ходе обработки деталей может возникнуть несоответствие результатов обработки требованиям к ней (потеря точности, возрастание шероховатости, появление вибраций и т.д.). В этом случае необходимо оперативно откорректировать программу. Погрешности обработки, требующие коррекции, могут возникнуть при сверлении отверстий, точении конических и фасонных поверхностей вследствие наличия у резцов радиуса вершины. Возможны две разновидности коррекции — на длину и на радиус инструмента. В первом случае коррекция длины сверла или вылета державки резца осуществляется с помощью команды Н с набором цифр, соответствующих величине коррекции. Например, кадр N060 Т02 Н15 означает введение коррекции на длину 15 мм для инструмента № 2. Второй случай обеспечивает коррекцию радиуса инструмента и связан с тем, что при точении конических и фасонных поверхностей и при фрезеровании контуров траектория движения центра радиусной поверхности инструмента должна представлять собой эквидистанту относительно поверхности детали. В противном случае возникают погрешности формы поверхности (рис. 7.2).

Рис. 7.2. Компенсация радиуса резца N035 G81 Х 25 Z 4 1 7 N036 G41 Описание контура обработки N053 G40 N054 G80 Фрагмент программы, предусматривающий фрезерование по эквидистанте (рис. 7.3): % 150 N005 G90 G00 Х0 Y0 S1000 Т01 М03 N006 G41 G01 Х220 Y100 F100 N007 Х220 Y430 F50 N008 G02 G17 Х370 Y580 1370 J430 N009 G01 Х705 Y580 N010 Х480 Y190 N011 Х220 Y190 N012 G00 Х0 Y0 М05 N013 М02

В ряде случаев требуется скорректировать подачу, чтобы уменьшить шероховатость обработанной поверхности, исключить вибрации и т.д. Для этого на пульте управления необходимо установить новое значение подачи и ввести его в память устройства ЧПУ. Библиографический список рекомендуемой литературы

1 2 3 4 5 6 7 8

|

||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 1522; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.33 (0.009 с.) |