Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы прессования древесностружечных плит. Режимы прессования.Содержание книги

Поиск на нашем сайте

Безподдонное прессование. При этом прессовании все механизмы располагаются в одну линию. Стружечный ковер формируется на ленте, собранной из синтетических поддонов, или на ленточном конвейере из синтетической или прорезиненной ленты. Безподдонное прессование предусматривает придание стружечным брикетам прочности, достаточной для их дальнейшей транспортировки и загрузки, что достигается высоким давлением подпрессовки в прессе периодического действия. Преимущества установок безподдонного прессования: 1) Уменьшение неравномерности толщины плит, вызываемое колебаниями толщины поддонов; 2) Сокращение потерь на обрезку плит благодаря предварительной обрезке стружечного брикета; 3) Уменьшение расхода тепла на прессование вследствие отсутствия подогрева поддонов; 4) Исключение операции охлаждения поддонов и связанные с этим затраты электроэнергии; 5) Увеличение срока службы гибких поддонов или ленточных конвейеров, так как они не испытывают термических напряжений. Недостатки: Безподдонное прессование невозможно использовать при изготовлении легких плит плотностью менее 550 кг/м3. Прессование в одноэтажных гидравлических прессах. Установки с одноэтажными крупно формирующими прессами получили широкое распространение в зарубежной практике. Они экономически целесообразны для заводов мощностью 50-70 тыс. м3/год. Motala (Швеция) Simpelkamp (Германия) Raute(Финляндия) Конструкция и принцип работы гидравлических прессов сходны с конструкцией и принципом работы одноэтажных прессов для предварительной подпрессовки стружечных пакетов, но имеют две обогреваемые плиты, между которыми осуществляется горячее прессование плит. Стружечный ковер загружается в пресс с помощью хромоникелевой стальной непрерывной ленты или сетчатых поддонов.

Преимущества: 8) Уменьшается конструктивная сложность пресса засчет исключения загрузки и разгрузки этажерок, этажерки-накопителя и механизма одновременного смыкания плит пресса. 9) Исключается необходимость в глубоком котловане для размещения прессовой установки, который создает ряд неудобств в ее эксплуатации и постоянного ухода. 10) Обеспечиваются более благоприятные условия для точной выдержки технических режимов за счёт сокращения времени между осмолением стружки и прессования плит. 11) Сокращается время вспомогательных операций в общем цикле прессования за счет увеличения скорости загрузки и выгрузки пресса. 12) Резко сокращается продолжительность прессования за счет повышения t прессования (200-220°𝙲) и более стабильных параметров технологических факторов. 13) Уменьшаются потери древесного сырья и связующего при форматной обрезке плит. 14) Повышается коэффициент работоспособности и использования оборудования главного конвейера до 95%. Непрерывный способ прессования. Наиболее прогрессивный способ. Diffenbacher(Германия). Преимущества: 11) Меньшее потребление энергии. 12) Непрерывная линия более гибкая по форматам готовых плит. 13) Уменьшение припусков на обрезку плит по форматам. 14) Прессование не имеет потерь времени – экономически выгодно, особенно при производстве тонких плит. 15) Ковер на пути в пресс не разъединяется и не ускоряется, как это необходимо при периодическом способе. 16) Постоянные параметры пресса. 17) Лучшее управление параметрами пресса, а следовательно постоянное качество и равномерные характеристики. 18) Непрерывный пресс требует намного меньшую гидравлическую станцию, так как отсутствует открытие и закрытие пресса при каждом цикле. 19) Нормы расхода сырья, стабильные показатели физико-механических свойств при стабильной плотности. 20) Минимальный припуск на шлифование. Наиболее распространены ленточные проходные прессы, в которых стружечный ковер формируется между двумя стальными лентами, натянутыми на барабан и по всей длине и ширине соприкасаются с колибровальными роликами. Ковер сначала

упрессовывается в клиновом затворе на входе в пресс и затем последовательно проходит зоны высокого давления (4,9-3,9 МПа), Температура на входе равна 210-240°𝙲, на выходе снижается на 40°𝙲. Часовая производительность пресса:

Т – время, ч; b – ширина чисто обрезных плит, м; h – толщина плит, м (если плиты не шлифуются, то толщина нешлифованной плиты); U – скорость прессования, м/мин (зависит от hплит); Прессование плит в экструзионных прессах. В нем процесс прессования происходит при проталкивании осмоленной стружки или опилок через обогреваемый канал прямоугольного сечения. Экструзионные прессы выпускаются вертикальные и горизонтальные. Преимущество вертикальных перед горизонтальными состоит в простоте конструкции, меньшей массе и более равномерном распределении стружки в прессуемом канале. Экструзионный пресс работает следующим образом. Осмоленная стружка (опилки) из питателя с помощью разрыхляющих дозирующих вальцов и направляющих желобов равномерно поступает в канал, образуемый двумя плитами, нагреваемыми перегретой водой или паром до t=175-180°𝙲. По мере опускания пуансона масса из древесных частиц продвигается со скоростью равной 0,5-1,2 м/мин. Постепенно уплотняется под действием сжимающего усилия и проталкивается вдоль обогреваемого канала. В отличии от плоского прессования при экструзионном рекомендуется применять древесные частицы длиной 10-20 мм, так как при большей длине снижается заполнение камеры прессования, что приводит к снижению качества и производительности экструзионного пресса. При прессовании плит древесные частицы располагаются перпендикулярно плоскости плиты, а не параллельно как при плоском прессовании. При таком расположении древесных частиц в плите резко уменьшается предел прочности плиты при статическом изгибе. Поэтому плиты, изготавливаемые в таких прессах, упрочняют путем облицовывания шпоном или другими материалами.

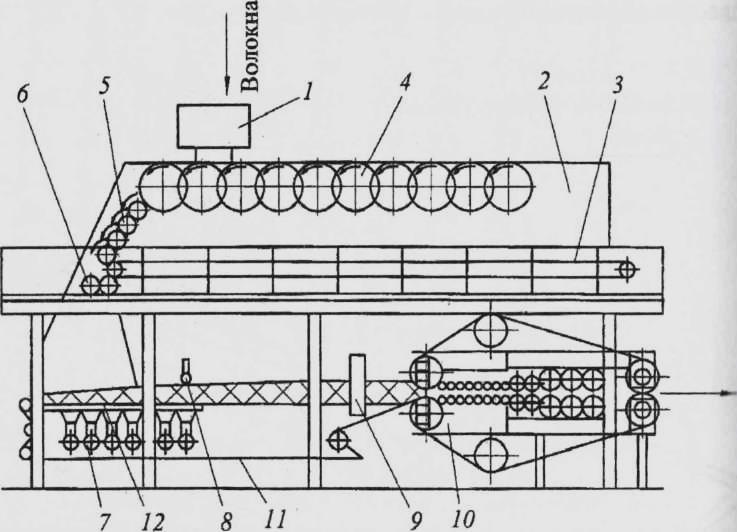

83.Формирование древесноволокнистого ковра и его холодная подпрессовка. Формирование древесноволокнистого ковра осуществляется в одной формирующей камере. Толщину слоя волокна устанавливают датчиком радиоизотопного плотномера и автоматически поддерживают на заданном уровне с помощью измерения скорости сетки и перемещением скальпирующего устройства ни высоте. Сформированный ковер подпрессовывают ленточно-валковым прессом-подпрессовщиком. В результате высота ковра уменьшается в 2-2,5 раза. Технологическая схема формирования древесноволокнистого ковра показана на рис. 6.6.

Схема формирования древесноволокнистого ковра: 1 - ленточный конвейер; 2 -бункер-дозатор; 3 - дозировочный транспортер; 4 - разравнивающие гребенки; 5 - разгрузочные валки; 6 -разрыхляющие валки; 7 - вакуумные короба; 8 - скальпирующее устройство; 9 - радиоизотопный плотномер; 10- ленточно-валковый подпрессовщик; 11 - ленточная сетка; 12 - перфорированный стол Прессование плит Сформированный ковер после обрезки кромок и прохождения через металлоискатель ленточным транспортером подается в высокочастотную установку для предварительного прогрева до температуры 50-70°С. Предварительный прогрев способствует сокращению продолжительности прессования, а следовательно, увеличению производительности пресса. Прогретый ковер поступает на входную зону каландрового пресса Аита- 301 Температура при прессовании колеблется в пределах 160— 190 °С. Прессование производится прижимными валками. Давление распределяется в следующей последовательности: 20, 15, 28 МПа. Скорость прессования можно изменять в пределах от 3 до 20 м/мин. Плита транспортируется по направляющим, проходит через толщиномер и подается в форматно-обрезной станок.

70.Классификация фанеры.Фанера – искусственный листовой строительный материал. Лист фанеры изготавливают, плотно склеивая и спрессовывая нечетное число тонких слоев древесины (шпона) таким образом, что бы волокна соседних слоев шпона были взаимно перпендикулярны, соблюдая при этом следующее правило – лист фанеры должен быт симметричным относительно среднего (центрального) слоя шпона. Благодаря этому лист фанеры имеет отличные характеристики по прочности, долговечности, устойчивости к нагрузкам, ударопрочности и влагостойкости. Классификация фанеры: По маркам фанера подразделяется в основном на четыре вида: ФК, ФСФ, ФБ, ФОФ. «ФК» и «ФСФ», «ФБ» или «ФОФ», составляющие маркировку, обозначают устойчивость к воздействию влаги, которая определяется типом клея и покрытия верхнего шпона фанерного листа. Склеивание фанеры осуществляется синтетическими термореактивными клеями: фенолформальдегидными и карбамидными. Фанера ФК - средней водостойкости или влагостойкая. Склеивается клеями на основе карбомидных смол. Рекомендована к использованию, как правило, внутри помещений. Фанера ФСФ - повышенной водостойкости. Склеивается клеями на основе фенолформальдегидных смол. Рекомендована к использованию как внутри помещений, так и (преимущественно) для наружных работ. Фанера ФБ - фанера бакелизированная. Каждый слой шпона такой фанеры пропитывается бакелитовым лаком, после чего склеивается клеем на основе фенолформальдегидных смол. Рекомендована к использованию в агрессивных средах, тропическом климате, водной среде. Область применения – самомлето– судо- строение. Фанера ФОФ (фанера ламинированная) – облицованная пленочным покрытием (бумагой высокой плотности, пропитанной синтетической смолой) с одной или двух сторон березовая фанера марки ФСФ. Рекомендована к применению для наружных работ. Область применения (преимущественно) – монолитное строительство, конструкции опалубки. По виду древесины, из которой она изготовлена. В зависимости от вида древесины, используемой для изготовления фанеры, разделят такие основные вида фанеры как березовую (изготавливается из шпона лиственных пород), хвойную (изготавливается из шпона хвойных пород) и комбинированную. Как правило, фанера считается изготовленной из того вида древесины, из которой изготовлены ее наружные слои. По сорту поверхности в зависимости от внешнего вида наружных слоев различают следующие основные сорта: сорт I (или 1), сорт II (или 2), сорт III (или 3), сорт IV (или 4), сорт V (или 5). Обозначение

сорта складывается из двух цифр – две стороны листа и пишется через слеш (дробь) следующим образом: 2/3, 4/4 и т.д. или II/III, IV/IV и т.д. Фанера первого сорта – фанера у которой практически нет внешних дефектов. Допускается лишь несколько здоровых сросшихся сучков диаметром до 8 мм и незначительные коричневые прожилки. Фанера второго сорта – фанера допускающая небольшую реставрацию поверхности листа с помощью вставок из шпона и заделки сучков и открытых дефектов. Фанера третьего сорта отличается от первого и второго тем, что такая фанера используется для изготовления конструкций, скрытых от визуального обзора. Ее применяют для различной специальной тары и упаковки. Фанера четвертого сорта - фанера допускающая все производственные дефекты. Это касается, прежде всего, сучков, которых может быть неограниченное количество.. Фанера четвертого сорта находит применение при изготовлении тары и упаковки. По степени механической обработки поверхности различают фанеру: НШ - нешлифованная;Ш (Ш 1) -шлифованная с одной стороны;Ш (Ш 2) - с двух сторон Буква с обозначением степени механической обработки добавляется к обозначению сорта и марки фанеры. Для всех видов шлифованной фанеры обязательно указание класса эмиссии свободного формальдегида Е1 и Е2. По толщине листы (плиты) шлифованной фанеры выпускаются от 4 до 40 мм. По содержанию свободного формальдегида фанеру подразделяют на классы эмиссии: Е1, Е2 фанера Е1 - содержание формальдегида на 100 г абсолютно сухой массы фанеры не более 10 мг включительно фанера Е2 - содержание формальдегида на 100 г абсолютно сухой массы фанеры от 10 мг до 30 мг включительно Основные факторы при общей оценке качества фанерного листа - предел прочности при скалывании, при статическом изгибе, растяжении образцов. Немаловажные свойства - содержание влаги, структура, цвет сучков, наличие дефектов.

71.Карбамидоформальдегидные смолы. КФС представляют собой смеси низкомолекулярных продуктов поликонденсации с молекулярной массой не более 700, которые почти не поддаются разделению. Преимущества КФС: 1. Высокая адгезионная способность 2. Большая скорость перехода в отвержденное состояние (50-70 секунд) 3. Низкая вязкость при высокой концентрации 4. Светлая окраска от белого до светло-бежевого 5. Хорошая смешиваемость с водой, следовательно возможность регулирования вязкости и концентрации 6. Стабильность свойств, сроки хранения 1,5-2 месяца для смол, обеспечивающих продукцию класса эмиссии Е2 7. Запасы сырья для их производства практически неограниченны и дешевые. Недостатки КФС: 1. Относятся к смолам средней водостойкости 2. Наличие свободного формальдегида (0,05-0,14%) 3. Жесткость клеевого соединения. Устранение недостатков: 1. Для повышения водостойкости применяют гидрофобные добавки в виде растворов или эмульсий (парафин, гач, торфосмолы) 2. Для уменьшения содержания свободного формальдегида при приготовлении смол используют концентраторы карбамидоформальдегида, отвердители, которые связывают формальдегид, акцепторы (ферментированный крахмал, окисленный крахмальный реагент ОКР) 3. Для уменьшения жесткости клеевого соединения используют модификацию смол латексами (БСНК – бутадиен стирольный метокрилатный). Содержание свободного формальдегида при этом уменьшается в 2-2,5 раза, водостойкость увеличивается 30-40%, прочность при изгибе увеличивается на 15%. По ГОСТ 14231-88 выделяют следующие виды КФС: 1. КФ-О – общего назначения. Содержание свободного формальдегида 0,25%. Рекомендуется в производстве фанеры общего назначения. 2. КФ-Б – быстрого отверждения. Содержание свободного формальдегида 0,9%. Рекомендуется при облицовывании мебельных щитов 3. КФ-Ж – жизнеспособные. Содержание свободного формальдегида 0,9%. Рекомендуется для склеивания деталей мебели, столярно-строительных изделий.

4. КФ-БЖ – быстроотверждающиеся жизнеспособные. Содержание свободного формальдегида 0,8%. Рекомендуется для склеивания деталей мебели, столярно-строительных изделий. 5. КФ-МТ – малотоксичные. Содержание свободного формальдегида 0,3%. Рекомендуется в производстве плит, фанеры. Наиболее распространенные смолы: КФ-МТ 15 содержат 0,15% свободного формальдегида; КФ-МТ 10 – 0,10%; КФ-МТ 05 – 0,05%. 6. КФ-НФП – низкотоксичные. Применяются для производства древесностружечных плит, мебельных деталей класса эмиссии Е1, облицовывания древесностружечных плит. Содержание свободного формальдегида - 0,05%-0,12%. 7. КФ-НП – низкотоксичные для плит. Содержание свободного формальдегида - 0,05%. Применяются для производства плит пониженной токсичности, используемых в производстве мебели и строительстве. 8. КФ-ЕС(Ф) – применяются для производства фанеры класса эмиссии Е1.

72. Окорка. Операция окорки заключается в удалении с поверхности кряжа коры и луба. Хвойные, осиновые и ольховые кряжи окариваются легко, березовые требуют предварительной обработки периферийного слоя. Такая обработка осложняет сцепление коры с древесиной. Различают тепловую, влажностную и ударную предвари- тельную обработку. На применяемых в настоящее время окорочных станках невоз-можно окаривание березовых кряжей (особенно в зимнее время) без предварительной ГТО. Влажность в зоне луба должна составлять 35-40%, температура 5-10 Окорка сырья выполняется на окорочных станках роторного типа с тупыми короснимателями. При отсутствии окорочных станков, окорка осуществляется на лущильных станках. Окорка дает следующие преимущества: -уменьшает затупление лущильного ножа; - зазор между лущильным ножом и прижимной линейкой меньше забивается лубом и частицами древесины; - шпон-рванину без коры можно использовать для получения более качественной технологической щепы; -производительность станка увеличивается на 5 %; - повышается качество шпона; - снижается его стоимость; - создаются условия для более комплексного использования отходов; - сокращается продолжительность ГТО; - уменьшается расход тепла; - уменьшается засорение и загрязнение бассейна и затраты на его очистку. При выборе окорочного станка необходимо учитывать длину сырья. Скорость подачи составляет 12-60 м/с. Мощность – 50-60 кВт. Диаметр окариваемого сырья: ОК63 – 10-55 см; VK-26 – 10-61 см; VK-32 – 13-76 см. Обязательным условием качественной окорки березовых сортиментов является предварительное надрезание слоя коры на всю ее глубину. Коросниматель окорочного станка предназначен не для срезания коры, а для ее сдирания. Поэтому лезвие короснимателя имеет некоторое затупление. Радиус зату- пления – 0,1-2 мм, угол заточки – 55-60о , ширина лезвия – 40-48 мм. Важно регули- рование силы прижима, которая составляет: летом – 100-200 Н/см;

зимой – 210-400 Н/см. Коросниматель имеет серповидную форму кромки. Она выполнена под углом 30град. к плоскости вращения ротора. Скорость резания составляет 2-6 м/с. Типы окорочных станков Основу составляют роторные станки, на которых отделение коры происходит за счет механического сдирания ее при одновременном вращательном движении ко- роснимателя и поступательном движении кряжа. Число короснимателей составляет 5- 8 штук. Количество коронадрезателей соответствует числу короснимателей. Станок состоит из станины, окорочной головки, привода ротора, механизма по- дачи, привода механизма подачи, механизма смазки, подающего и приемного транс- портных устройств, электрооборудования и дополнительных приспособлений. Станина сваривается из листовых и профильных стальных элементов в конст- рукцию коробчатой формы. На станине крепятся все сборные единицы станка. Окорочная головка состоит из статора, ротора, механизма окорки и ограждений. Статор представляет собой стальной кольцевой корпус с основанием и с про- ушинами для крепления к станине. В статоре монтируется ножевой ротор. Ротор – массивное стальное кольцо с расточками для короснимателей. Механизм окорки состоит из устройства для прижима короснимателей и око- рочного инструмента. В качестве прижимного элемента используют пружины, рези- новые кольца, пружинно-гидравлические устройства, пневмоцилиндры, предохрани- тельные клапана, дроссели. Количество масла регулируется дросселем и дозирующим устройством. Неко- торые модели окорочных станков не имеют механизма для принудительной подачи масла к подшипникам.

Подающее подъемно-транспортное устройство обычно выполняют в виде при- водных роликовых или цепных конвейеров. Кроме транспортирования эти устройства служат для предварительного центрирования сортиментов по оси ротора. Транспорт-ные устройства имеют пружинную подвеску и опускаются или поднимаются в соот- ветствии с массой кряжа, которая зависит от его диаметра. Электрооборудование окорочного станка включает в себя электродвигатель, электрошкаф, электроразводку по станку, электроблокировки, пульты управления. Дополнительным приспособлением для окорочного станка может быть меха- низм оцилиндровки закомелистой части сортимента и дополнительный ротор. Конст- рукция дополнительного ротора аналогична конструкции основного, но он вращается в противоположную сторону от основного. Это позволяет эффективно окаривать ле- соматериалы с различными пороками ствола. Применение оцилиндровочных уст- ройств позволяет увеличивать диаметр сортиментов.

75.ФФС и клеи на их основе. ФФС и клея на их основе один из самых перспективных полимерных материалов. Быстрый рост их потребности вызван комплексом их свойств, позволяющих значительно расширить область применения их продукции на их основе. В деревообрабатывающей промышленности смолы применяют в производстве фанеры повышенной водостойкости (ФСФ), декоративной и бакелизированной фанеры, фанерных труб, ДСП, древесных пресс-масс, древесных плит, древесных клееных изделий из древесины. Достоинства ФФС: 1. Способность образовывать наиболее водостойкое, прочное, биостойкое соединение в сравнении с клееной продукцией на основе КФС. Это является важным фактором при эксплуатации изделий в переменных температурно-влажностных условиях. Недостатки ФФС: 1. Темный цвет от красно-буроватого до вишневого 2. Наряду с наличием свободного формальдегида присутствует свободный фенол. 3. Низкая концентрация смолы от 43-55% 4. Высокая щелочность 6-12% 5. Стоимость выше чем КФС в 2 раза Смолы горячего отверждения: 1. СФЖ-3011 – жидкая. Характеристика: фенол – 2,5%; формальдегид – 1,0%; концентрация – 43-47%; прочность на скалывание – 1,9Мпа; однокомпонентная; водорастворимая; горячего отверждения. Применяется для ФСФ, авиационной фанеры, фанерных труб и плит. Недостатки: низкая концентрация, в связи с этим необходимость операции по сушке после нанесения клея в производстве фанеры. 2. СФЖ-3013. Характеристика: фенол – 0,18%; формальдегид – 0,18%; концентрация – 39-43%; прочность на скалывание – 1,5Мпа; малотоксичная; водорастворимая; горячего отверждения. Применяется для изготовления фанеры ФСФ, фанерных плит, клееного паркета, бакелизированной фанеры. Недостатки: низкая концентрация. Для изготовления фанеры применяют клей марки В. Рецептура: СФЖ-3013 – 100 масс частей; едкий натрий концентрации 2,5% – 45 масс частей; мел – 7-12 масс частей; древесная мука – 3,0 масс частей; параформ – 0,2 масс частей; вода – 2,5-5 масс частей. 3. СФЖ-3014. Характеристика: фенол – 0,1%; формальдегид – 0,15%; концентрация – 46-52%; прочность на скалывание – 1,5 Мпа; малотоксичная; водорастворимая; горячего отверждения. Применяется для фанеры, ДСтП, ДВП и другой атмосферостойкой продукции. Для изготовления фанеры применяют клей марки А. Рецептура: СФЖ-3014 – 100 масс частей; мел – 9 масс частей;

4. древесная мука – 3,0 масс частей; параформ – 0,2 масс частей. 5. СФЖ -3024. Характеристика: фенол – 0,1%; формальдегид – 0,1%; концентрация – 38-42%; прочность на скалывание – 1,5 Мпа; малотоксичная; водорастворимая; горячего отверждения. Применяется для изготовления фанеры. Рекомендуемый состав клея: СФЖ-3024 – 100; мал – 4,5; древесная мука – 4,5; магнезил – 1,0 масс частей. 6. СФЖ-Н. Характеристика: фенол – 0,5%; формальдегид – 0,7%; концентрация –50-52%; прочность на скалывание – 1,5 Мпа; щелочи – 2,9-3,2%; низкомолекулярная; водорастворимая; горячего отверждения. Применяется для изготовления атмосферостойких клеев и фанерной продукции. 7. СФЖ-Т. Характеристика: фенол – 0,6%; формальдегид – 1,2 %; концентрация –52-54%; щелочи – 2,9-3,5%; низкощелочная; водорастворимая; горячего отверждения. Применяется для склеивания древесных материалов в поле токов высокой частоты. Смолы водорастворимые холодного отверждения: 1. СФЖ-309, СФЖ-3016 – с пониженным содержанием щелочи 1-2%. Применяются для склеивания древесных материалов холодным способом, в производстве фанерных труб и фанерной продукции. СФЖ-309 обладает высокой адгезией к древесине, но содержит свободный формальдегид до 20%. СФЖ-3016 синтезируется при большом избытке формальдегида. 2. СФЖ-3015. Характеристика: фенол – 1,5%; формальдегид – 1,5%. Применяется для производства клееных древесных конструкций и фанерных деталей. 3. СБС-1 – горячего отверждения спирторастворимая. Характеристика: фенол – 9%; формальдегид – 5%; концентрация –50-60%; прочность на скалывание – 2,1 Мпа. Применяется как пропитка в производстве древесно-слоистых пластиков, бакелизированной фанеры, масс древесных прессовочных.

|

||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 1794; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.209.114 (0.01 с.) |

– коэффициент использования всех агрегатов главного конвейера.

– коэффициент использования всех агрегатов главного конвейера.