Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Декоративная отделка плиты МДФСодержание книги Поиск на нашем сайте

Декоративная отделка плиты МДФ в зависимости от способа отделки подразделяется на три вида: окрашенные плиты, ламинированные и плиты. Окрашивание плиты МДФ производится красками или эмалями, обладающими хорошей растекаемостью, эластичностью, и придающими изделиям не только привлекательный внешний вид, но и высокую стойкость к механическим и физическим воздействиям. Ламинирование плиты МДФ подразумевает покрытие их лицевой поверхности плёнкой ПВХ. Плёнка может быть как матовой, так и глянцевой, как однотонной, так и с рисунком, имитирующим натуральную древесину или природный камень. Процесс ламинирования проходит на прессе, где плёнка ПВХ под давлением приклеивается к плите-основе. Ламинированные изделия износостойки, антистатичны, устойчивы к воздействию солнечного света и химических веществ.

19. Технологический процесс производства ДСтП отличается стабильностью и последовательностью выполняемых операций независимо от вида изготовляемых плит. Древесностружечные плиты (ДСтП) изготовляют из различных видов древесины и недревесных частиц с использованием разнообразных связующих, различными способами и для различных целей. Для обеспечения бесперебойной и надежной работы автоматизированных цехов ДСтП необходимы запасы технологической щепы и стружки на определенных участках производственного процесса, которые создаются в бункерах. Для получения ДСтП с очень ровной и гладкой поверхностью (класс шероховатости 8 и выше) наружные слои формируют из мелких древесных частиц (микростружки), которые получают в лопастных мельницах В отечественной и зарубежной практике наиболее широко распространено производство трехслойных ДСТП. Усложнение технологической схемы н состава оборудования оправдывается значительными преимуществами трехслойных ДСТП перед однослойными и даже многослойными. Характерная особенность производства пятислойных ДСТП то, что независимо от схемы изготовления стружки (одно- или двухпоточной) после сушки она разделяется на три фракции: мелкие пылевидные древесные частицы для формирования наружных слоев, мелкие древесные частицы для формирования промежуточных слоев, частицы средних размеров для формирования внутреннего слоя. При изготовлении трехслойных ДСтП влажность осмоленных древесных частиц внутреннего и наружных слоев получается разной. ДСтП в современных цехах происходят на автоматической линии, получившей название главного конвейера. Для изготовления ДСтП расходуется 23 % хвойных и 77 % лиственных пород. Бесподдонное прессование ДСтП предусматривает придание стружечным брикетам прочности, достаточной для их дальнейшей транспортировки конвейером и загрузки в рабочие промежутки пресса без поддонов. Бесподдонное прессование ДСтП имеет следующие преимущества перед прессованием на поддонах: уменьшается площадь, занимаемая главным конвейером, в связи с отсутствием линии возврата поддонов; отпадает потребность в поддонах, изготовляемых из дефицитного дюралевого проката; уменьшается разнотолщинность плит по причине неодинаковой толщины поддонов; исключаются затраты энергии на нагрев поддонов в период прессования плит и последующее их охлаждение перед поступлением в формирующую машину. ДСтП половину составляет стружка-отходы от деревообрабатывающих станков и 12 % опилок. Изготовляют

трехслойные ДСтП плотностью 650 кг/м3, размером 3500x1750x19 мм. Предварительная подпрессовка - неизбежный технологический процесс при бесподдоином прессовании ДСтП. Организация производства ДСтП с мелкоструктурной поверхностью позволит значительно расширить применение разных древесных отходов, включая опилки, не только для внутреннего, но и для наружных слоев путем их измельчения в тонкие древесные частицы в зубчато-ситовых мельницах. Производство ДСтП является материалоемким, так как удельный вес материальных затрат (древесное сырье и связующее) в структуре себестоимости плит составляет более 50%. Недостатки ДСтП на основе карбамидоформальдегидных смол - их низкая водостойкость и форма изменяемость в условиях воздействия воды и влажности.

Сортировка стружки производится с целью разделения ее по фракциям и отделения некондиционных древесных частиц. Для сортирования применяют механические сортировки качающегося типа ДРС-2, Buchler-miag. Разделение стружки по толщине осуществляется на пневматических сортировочных и инерционно-пневматических сортировках ДПС и ИПС.

Клеи и их компоненты. Клеями для склеивания древесины являются вещества или композиции, которые при нагревании или обычной температуре вследствие химической реакции обладают свойствами затвердевать и соединять склеиваемые поверхности. Основой композиции клея называют вещество, непосредственно участвующее в склеивании. В качестве основы клеев используются различные синтетические смолы и натуральные ингредиенты. Составляющие клея: 1. Растворитель (вода, спирт, ацетон, этил и бутил ацетата или их смеси). 2.Отвердитель – это вещества, ускоряющие процесс желатинизации связующего. Для карбамидных смол – сульфат или нитрат аммония, персульфатаммония. Для ФФ – сульфат аммония или серно-кислый аммоний, карбонат калия. 3.Стабилизаторы – это вещества, способствующие более длительному сохранения свойств клея(ацетон ). 4.Наполнители – порошкообразные или волокнистые материалы, которые вводят в состав клея для улучшения физико-механических, технологических и эксплуатационных свойств клеев. Применение их в составе клеев позволяет влиять на вязкость клея, особенно при низкой концентрации смолы, уменьшить глубину проникновения клея в древесину и предотвратить просачивание его, например, на наружные поверхности листов фанеры, снизить величину усадки клея. 5.Органические наполнители (древесная мука, лигнин, измельченная кора различных деревьев, мука злаковых, крахмал). Эти вещества хорошо набухают в воде, повышают вязкость клея. 6.Неорганические наполнители (каолин – природный силикат, рекомендуемое количество 3-6 масс%; аэросил – активный наполнитель, который снижает усадку клея н 40%; эрклез – промежуточный продукт, образующийся при производстве стекловолокна; фосфогипс – отход производства, не растворяется в воде и не набухает, не меняет вязкость клея, но увеличивает твердость и хрупкость клеевого шва. 7.Пластификаторы – вещества, добавляемые в растворы синтетических смол для повышения эластичности клеевых пленок после отверждения. Наиболее часто для этой цели применяют синтетические латексы, казеин, воск, этиленгликоль, дибутилфтолат. 8.Антисептики – вещества, защищающие клеевые соединения от воздействия микробов, поражения грызунами, насекомыми, грибами. 9.Антипирены – вещества, повышающие огнестойкость клеевых соединений (кальций, фосфор, хлор, бром содержащие неорганические вещества, бораты цинка и бария, некоторые неорганические наполнители такие, как аэросил, мел, каолин, фосфогипс. 10. Пенообразователи – применяются для экономии клеев, снижения впитываемости их в

древесину. 11.Гидрофобные добавки (парафин, гач) – вещества, придающие водоотталкивающие свойства. 12.Поверхностно активные вещества (ПВА).

толщине в зависимости от последовательности установки формирующих устройств. При пневматическом фракционировании частицы стружки переносятся горизонтальным потоком воздуха на расстояние, зависящее от их массы и размеров. Наиболее мелкие частицы отлетают дальше от ковра в отличие от механического способа. В некоторых формирующих машинах оба способа комбинируют. Сначала происходит сепарация частиц механическая, а потом пневматическая. Это повышает качество формирования и одновременно позволяет снизить расход воздуха вдвое.Механический. ДФ-6, ДРФ-2 – обеспечивают высокое качество формирования стружечного ковра. ДРФ-2 применяют для разрыхления рассеивания и повышения равномерного распределения стружки.Комбинированные. Classy Former. Механизмы с механическим фракционированием частиц – роликовый сепаратор. Ряд роликов расположен с последовательным увеличением расстояний между ними. В результате из массы стружки, насыпаемой сверху, сначала рассеиваются мелкие частицы, а затем более крупные. Вальцы пропускают зазор между роликами, то строго постоянная масса стружки, то на ленте конвейера возникает слой постоянной толщины и массы. Под сепаратором находится зона слабого потока воздуха, который перемещает наиболее мелкие частицы в самый верхний слой ковра, самые крупные частицы остаются на роликах и удаляются шнеком для отходов.

τ = τтабл ·kп ·kд ·kх где L, B, H – длина, ширина, глубина бассейна, м; kз – коэффициент загрузки (в пучках – 0,9; в контейнерах – 0,65); kу – коэффициент плотности укладки сырья (0,7); kр – коэффициент рабочего времени (0,95); Тсм – продолжительность смены (480 мин); Τ – суммарное время оттаивания и прогрева сырья; τтабл – время прогрева, определяемое по таблице в зависимости от диаметра и начальной температуры; kп – коэффициент породы древесины; kд – коэффициент, зависящий от способа доставки сырья (ж/д – 1);

kх – коэффициент, зависящий от способа хранения (дождевание – 1; влагозащитные замазки – 1,2; плотная укладка более, чем на 2 месяца – 1,4). Годовая производительность: Пгод = Псм · N Необходимое количество секций: n = Qгод/Пгод где N – количество рабочих смен в году; п – количество секций; Пгод, Псм – производительность одной секции. Оборудование для ГТО. Существует несколько видов организации ГТО:– варочный бассейн с мотовилами с ручным приводом и механическим;– механизированные варочные бассейны проходного типа с цепными или тросовыми устройствами для перемещения сортимента;– бассейны закрытого типа (с крышками) с загрузкой и выгрузкой сортиментов в пучках с помощью кран-балки и мостового крана;– бассейны с загрузкой и выгрузкой сортиментов в контейнерах с помощью мостового крана; – бассейны открытого типа. Размещают на территории склада сырья с загрузкой и выгрузкой сортиментов в пучках или грейфером с помощью консольнокозлового крана или башенных кранов.

1 – сбрасыватель; 2 – загрузочный контейнер; 3 – накопитель кряжевой; 4 – крышка; 5 – грейферный захват; 6 – разделительная тумба; 7 – стена; 8 – кран консольнокозловой; 9 – перегрузчик; 10 – разгрузочный конвейер; 11 – подача воды и пара. Рисунок 1- Бассейн с консольно-козловым краном для ГТО фанерного сырья. Закрытые бассейны с мотовилами предназначены для прогрева чураков внутри помещений. Мотовила представляет собой крестовину на половину находящуюся в воде. При повороте одна часть опускается, а вторая поднимает сырье. Радиус крестовины 3-4 м, поворот осуществляется вручную и механически.

неполярными полимерами, для которых межмолекулярные силы малы. Диффузионная теория. Сущность теории высокополимеров сводится к диффузии цепных молекул или их участков из адгезива в субстрат с образованием между ними прочной связи. Данная теория не подходит по отношению к древесие. Параметры, влияющие на адгезию высокополимеров:- Длительность контакта адгезива и субстрата; -Температура прогрева (с увеличением температуры адгезия возрастает, т.е. возрастает активность молекул); -Молекулярная масса адгезива (для обеспечения оптимальной адгезионной способности нужно выбрать полимер со средней молекулярной массой); -Полярность полимеров (в случае полярного субстрата с возрастанием полярности адгезива адгезия уменьшается. Это противоречие объясняется увеличением жёсткости молекул, а следовательно уменьшением их способности диффундировать скбстрат). Электрическая теория (Дерягин, Кротова). Предполагается что при образовании эластичной плёнки полимера на твёрдой поверхности в зоне контакта образуется двойной электрический слой. Это происходит когда в случае контакта двух полимеров поверхность одного из них является донором, второго – акцептором электронов. При этом поверхность первого полимера заряжается положительно, а второго – отрицательно. При переходе электронов через фазовую границу возникает двойной электрический слой, определяющий электростатический характер связи. Химическая теория (Кардашёв). Базируется на большом экспериментальном материале. Прочность соединения многих материалов обусловлена образованием химических связей между адгезивом и субстратом. Должно выполняться основное требование: полярные материалы надо склеивать полимерными клеями, а неполярные – неполярными. Для склеивания целлюлозных материалов лучше использовать фенолоформальдегидные, карбамидоформальдегидные, меламиноформальдегидные, изоцианатные, эпоксидные клеи. Электрорелаксационная теория склеивания (Москвитин). Эффект склеивания обусловлен не только адгезией, но и когезией. Важным фактором, влияющим на адгезию полимеров, является релаксация напряжений, возникающая при контакте контакте адгезива и субстрата. Релаксационные процессы, протекающие на границе контакта адгезива и субстрата характеризуются как процессы, которые стремятся привести контактирующие граничные макромолекулы в равновесное состояние. Параметры, лежащие в основе теории: - Природа сил взаимодействия. Величина этих сил зависит от строения и состава молекул субстрата и адгезива; -Количество точек контакта на границе раздела фаз; -Расстояние между контактирующими точками; -Диэлектрическая постоянная среды между контактирующими телами (диэлектрическая постоянная – величина,

показывающая во сколько раз силы взаимодействия между двумя зарядами в данной среде меньше, чем в безвоздушном пространстве); -Истинная площадь контакта.

малы. Диффузионная теория. Сущность теории высокополимеров сводится к диффузии цепных молекул или их участков из адгезива в субстрат с образованием между ними прочной связи. Данная теория не подходит по отношению к древесие. Параметры, влияющие на адгезию высокополимеров:- Длительность контакта адгезива и субстрата; -Температура прогрева (с увеличением температуры адгезия возрастает, т.е. возрастает активность молекул); -Молекулярная масса адгезива (для обеспечения оптимальной адгезионной способности нужно выбрать полимер со средней молекулярной массой); -Полярность полимеров (в случае полярного субстрата с возрастанием полярности адгезива адгезия уменьшается. Это противоречие объясняется увеличением жёсткости молекул, а следовательно уменьшением их способности диффундировать скбстрат). Электрическая теория (Дерягин, Кротова). Предполагается что при образовании эластичной плёнки полимера на твёрдой поверхности в зоне контакта образуется двойной электрический слой. Это происходит когда в случае контакта двух полимеров поверхность одного из них является донором, второго – акцептором электронов. При этом поверхность первого полимера заряжается положительно, а второго – отрицательно. При переходе электронов через фазовую границу возникает двойной электрический слой, определяющий электростатический характер связи. Химическая теория (Кардашёв). Базируется на большом экспериментальном материале. Прочность соединения многих материалов обусловлена образованием химических связей между адгезивом и субстратом. Должно выполняться основное требование: полярные материалы надо склеивать полимерными клеями, а неполярные – неполярными. Для склеивания целлюлозных материалов лучше использовать фенолоформальдегидные, карбамидоформальдегидные, меламиноформальдегидные, изоцианатные, эпоксидные клеи. Электрорелаксационная теория склеивания (Москвитин). Эффект склеивания обусловлен не только адгезией, но и когезией. Важным фактором, влияющим на адгезию полимеров, является релаксация напряжений, возникающая при контакте контакте адгезива и субстрата. Релаксационные процессы, протекающие на границе контакта адгезива и субстрата характеризуются как процессы, которые стремятся привести контактирующие граничные макромолекулы в равновесное состояние. Параметры, лежащие в основе теории: - Природа сил взаимодействия. Величина этих сил зависит от строения и состава молекул субстрата и адгезива; -Количество точек контакта на границе раздела фаз; -Расстояние между контактирующими точками; -Диэлектрическая постоянная среды между контактирующими телами (диэлектрическая постоянная – величина,

показывающая во сколько раз силы взаимодействия между двумя зарядами в данной среде меньше, чем в безвоздушном пространстве); -Истинная площадь контакта.

Шлифование фанеры. Оборудование. Производительность. Маркировка, упаковка фанеры.  , где Кі – к.-т сортности, установленный для фанеры данного сорта и толщины; qі – количество фанеры данного сорта и толщины, м3. К.-т сортности фанеры данного сорта и толщины представляет собой отношение стоимости 1 м3 такой фанеры к стоимости 1м3 фанеры сорта ¾ толщиной 3-4 мм.Мероприятия, способствующие увеличнию к.-та: 1.применение эффективных методов хранения сырья; 2.повышение качество ГТО; 3.повышение качества сушки шпона для уменьшения чила трещин; 4.увеличение объема починки шпона до 30-35%; 5.увел. объема работ по ребросклеиванию шпона; 6.увел.о. по починке фанеры; 7.организация выпуска фанеры с тонкими наружными слоями из высококачественного шпона (0,8 мм) и толстого внутреннего слоя из менее качественного шпона; 8.выпук фанеры, облицованной пленками. Сортирование фанеры, особенно больших толщин, является трудоемкой операцией, поэтому на современных предприятиях имеются линии сортировки. Механический сортировщик СФ-1 рассчитан на фанеру 1525 , где Кі – к.-т сортности, установленный для фанеры данного сорта и толщины; qі – количество фанеры данного сорта и толщины, м3. К.-т сортности фанеры данного сорта и толщины представляет собой отношение стоимости 1 м3 такой фанеры к стоимости 1м3 фанеры сорта ¾ толщиной 3-4 мм.Мероприятия, способствующие увеличнию к.-та: 1.применение эффективных методов хранения сырья; 2.повышение качество ГТО; 3.повышение качества сушки шпона для уменьшения чила трещин; 4.увеличение объема починки шпона до 30-35%; 5.увел. объема работ по ребросклеиванию шпона; 6.увел.о. по починке фанеры; 7.организация выпуска фанеры с тонкими наружными слоями из высококачественного шпона (0,8 мм) и толстого внутреннего слоя из менее качественного шпона; 8.выпук фанеры, облицованной пленками. Сортирование фанеры, особенно больших толщин, является трудоемкой операцией, поэтому на современных предприятиях имеются линии сортировки. Механический сортировщик СФ-1 рассчитан на фанеру 1525  1525 мм толщиной 3-18 мм. Он имеет 8 сортировочных секций, производительность – 250 листов/час, обслуживает 1 человек. 1525 мм толщиной 3-18 мм. Он имеет 8 сортировочных секций, производительность – 250 листов/час, обслуживает 1 человек.

Упаковка и маркировка фанеры.Фанеру, используемую для нужд внутреннего рынка, упаковывают в пакеты массой не более 80 кг, перевязывая их стальной упаковочной лентой с применением планок из древесины. Маса пачки при механизированной упаковке бывает до 900 кг. На пакет или бирку наносят маркировку.

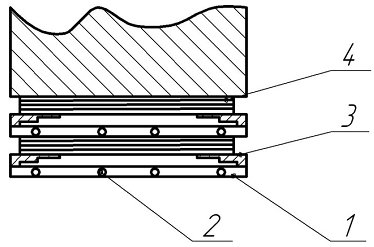

навливают стальные колонны встроенными одним или несколькими цилиндрами. Колонная конструкция пригодна для прессов, в котором развивается большое усилия (например: склеивание ДСП). Существует рамная конструкция станины – рамы сваривают из металлических сортиментов. Основные цилиндры предназначены для обеспечения рабочего давления в прессе, вспомогательные цилиндры – для быстрого подъема и смыкания плит пресса. Плунжеры изготавливают из серого чугуна, а маленькие (менее 300мм) – из стали. Для уменьшения трения между цилиндром и плунжером устанавливают бронзовую втулку. Прессовое оборудование. Для производства фанеры используется прессовое оборудование: НПФ 0339, ДА 4438, Д4042 Ф1. НПФ 0339 – рассчитано для производства строительной фанеры размером 2440× 1220, максимальная температура 155 ˚C. ДА 4438 – предназначено для выпуска фанеры размером 1525×1525. Имеет механизированную загрузку и выгрузку. Д4042 Ф1 – предназначено для специальных видов фанеры: декоративной и бакелизированной. Позволяет следующее: охлаждением плит в каждом цикле запрессовки; поэтажная загрузка этажерок; возможность изменения давления прессования; снижение упрессовки плит при прессовании. Холодная подпрессовка пакетов. Холодная подпрессовка пакетов собранного шпона проводится непосредственно перед горячим прессованием с целью получения цельных пакетов, удобных для транспортирования и загрузки в горячий пресс. Холодное прессование позволяет исключить взаимное смещение листов, уменьшить повреждение наружных слоев, увеличить скорость транспортирования и загрузки в пресс, отказаться от использования прокладок, повысить производительность пресса за счет повышения его этажности, сделать работу пресса независимой от участка сборки пакетов. Время холодной подпрессовки составляет 5–10 минут при давлении 1–1,5 МПа. Время хранения подпрессованого пакета зависит от вида клея и температуры помещения. Для подпрессовки используют холодные однопролетные прессы, например, ДО 838– Б с верхним давлением. Загрузка и выгрузка осуществляются цепным конвейером, проходящим через нижний стол. Высота рабочего промежутка составляет 1200 мм. Для этой же цели реконструируют пресс П714Б, удаляя промежуточные плиты. Производительность холодного прессования составляет около 10 м3/час.

45. Прессовое оборудование Для производства фанеры используется прессовое оборудование:НПФ 0339, ДА 4438, Д4042 Ф1. НПФ 0339 – рассчитано для производства строительной фанеры размером 2440x 1220, максимальная температура 155?C. ДА 4438 – предназначено для выпуска фанеры размером 1525x1525.Имеет ме-ханизированную загрузку и выгрузку. Д4042 Ф1 – предназначено для специальных видов фанеры: декоративной и бакелизированной. Позволяет следующее: охлаждением плит в каждом цикле за-прессовки; поэтажная загрузка этажерок; возможность изменения давления прессова-ния; снижение упрессовки плит при прессовании. Способы снижения упрессовки: 1. Использование диафрагменных плит:

|

||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 320; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.195.105 (0.012 с.) |

Мембранные плиты имеют П – образные борта и тонкие металлические листы обшивки (толщина листа 1мм). Под давлением пара, подающегося внутрь плит после их смыкания, обеспечивается равномерная передача дав

Мембранные плиты имеют П – образные борта и тонкие металлические листы обшивки (толщина листа 1мм). Под давлением пара, подающегося внутрь плит после их смыкания, обеспечивается равномерная передача дав