Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 3 Проектирование операций технологического процессаСодержание книги

Поиск на нашем сайте

Разработка технологической операции 050 и 055

Проектируемые операции 050 и 055, выполняются на токарном станке с ЧПУ модели 16К20Ф3. Структура операций представлена в таблица 6. Таблица 6 Структура операций

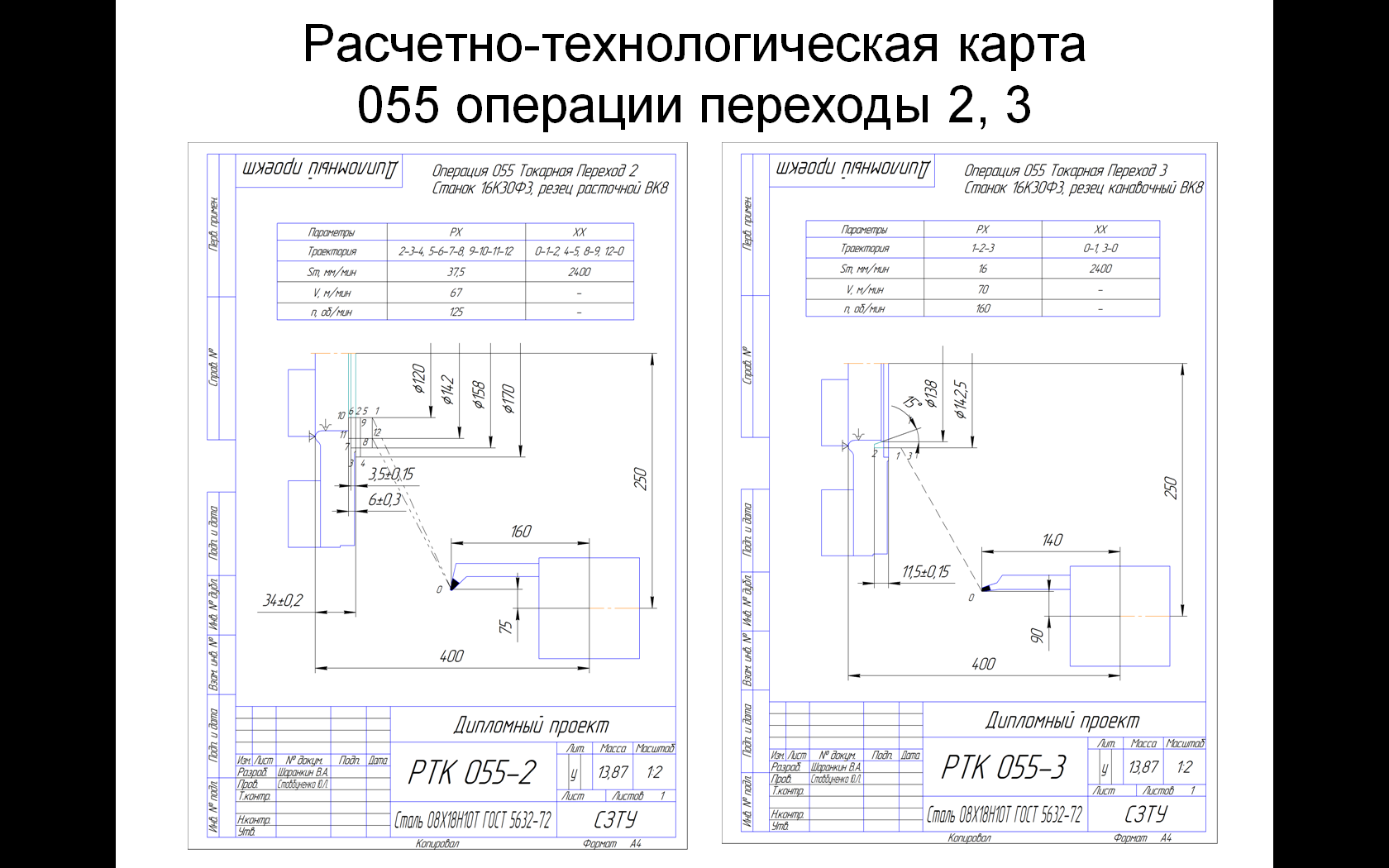

Схемы движения инструмента представлены на рисунке 13 и 14 РТК приведены в приложении 3

Рисунок 13 - Траектория движения инструмента на переходе 2

Рисунок 14 - Траектория движения инструмента на переходе 3 Расчет режимов резания Переход 2. Черновая обработка сопряжений. r = 4; 45° и r = 5. t = 3 мм; Sо = 0,4 мм/об,

Уточняем число оборотов по паспорту станка nпас. = 125 об/мин. Действительная скорость резания:

Минутная подача Sм = Sо · n = 0,4 · 125 = 50 мм/мин. Основное время

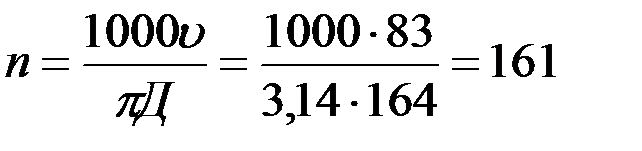

Переход 3. Расточить начерно R5 и Ø129, t = 0,5 мм; Sо = 0,4 мм/об,

Уточняем число оборотов по паспорту станка nпас. = 250 об/мин. Действительная скорость резания:

Минутная подача Sм = Sо · n = 0,4 · 250 = 100 мм/мин. Основное время:

Переход 3. Чистовая обработка контура, t = 0,5 мм; Sо = 0,11 мм/об,

Уточняем число оборотов по паспорту станка nпас. = 160 об/мин. Действительная скорость резания:

Минутная подача Sм = Sо · n = 0,11 · 160 = 17,6 мм/мин. Основное время

Основное время на всю операцию: То = 0,92 + 0,52 + 3,75 = 5,19 мин.

Расчет нормирования времени

То. = 5,19 мин. Определение вспомогательного времени: Тв = tх.х. + tсм + tзапр + tх.об. + tуст + tзам. + tкор + tз.х. tх.х. – время на холостые походы: tх.х. = tсм - время на смену инструмента составляет 0,08 мин. tсм = 0,08 · Н = 0,08 · 3 = 0,24 мин.

tзапр – время на установку перфоленты, составляет 0,5 мин. tзапр= tх.об. – время на холостые ходы инструмента на ускоренной подаче во время обработки: tх.об. =

l – длина холостого перемещения по координате Х. tуст = 2,4 мин – время на установку детали. tзам – время на контрольные замеры детали. tзам. = tкор – время на корректировку tкор = 2,5 мин (определяется опытным путем). tз.х. – время на замедленные ходы суппорта при выходе в «0» станка и выходе в плоскость детали: tз.х. = l = 20 мм – длина хода; S = 60 мм/мин – замедленная подача. Сложив все приведенные выше величины, составляющие вспомогательное время, получим: Тв = 9,82 мин. Тобс + Тотд = (5,19 + 9,82) Подготовительно-заключительное время: Тп.з. = 30 мин. Штучно-калькуляционное время:

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 304; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.162.245 (0.008 с.) |

м/мин,

м/мин, об/мин.

об/мин. м/мин.

м/мин. мин.

мин. = 27 + 19 = 46 мм.

= 27 + 19 = 46 мм. мм/мин,

мм/мин, об/мин.

об/мин. м/мин.

м/мин. мин.

мин. м/мин,

м/мин, об/мин.

об/мин. м/мин.

м/мин. мин.

мин. мин.

мин. мин.

мин. мин.

мин. = 2400 мм/мин – ускоренная подача по координате Х.

= 2400 мм/мин – ускоренная подача по координате Х. мин.

мин. мин.

мин. = 16,3 мин.

= 16,3 мин. мин.

мин.