Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 1. Анализ исходных данныхСодержание книги

Поиск на нашем сайте

Введение

Одним из основных принципов построения технологических процессов является принцип совмещения технических, экономических и организационных задач, решаемых в данных производственных условиях. Проектируемый технологический процесс безусловно должен обеспечить выполнение всех требований к точности и качеству изделия, предусмотренных чертежом и техническими условиями, при наименьших затратах труда и минимальной себестоимости, а также при изготовлении изделий в количествах и в сроки, установленные производственной программой. Серийное производство – характеризуется ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска (от десятков и сотен до тысяч изделий). Серийное производство является основным типом современного машиностроительного производства. Выбранная для дипломного проектирование изделие «Фланец» является характерным представителем изделий производимых в данных условиях. Совершенствование технологической подготовки основано на применении унифицированных решений. Унификация производства изделий строится на основе их классификации. Классификация любых объектов и процессов строится на принципах их унификации и системности, что имеет особое значение при создании технических и технологических баз знаний и данных. При рассмотрении данного изделия был выбран принцип конструктивного подобия Одним из главных направлений совершенствования процессов механической обработки заготовок серийного машиностроения является автоматизация. Средствами локальной автоматизации являются станки с ЧПУ. Эффективность их применения станков с ЧПУ связано с: 1. повышением стабильности качества изделий - точности и однородности размеров и формы обрабатываемых заготовок, полностью определяемых правильностью программирования и точностью автоматических перемещений соответствующих узлов станка; 2. повышением производительности обработки, связанной с уменьшением доли вспомогательного времени с 70…80% для обычных станков с ручным управлением до 30…40%. В среднем при переводе обработки на станки с ЧПУ производительность возрастает: для токарных станков – в 2…3 раза, для фрезерных – в 3…4 раза. Концентарция операций и применение многооперационных станков позволяет дополнительно снизить эти затраты; 3. снижении себестоимости обработки, связанном с повышением производительности, понижением требований к квалификации станочника, в снижении затрат на приспособления (сложные, дорогостоящие в изготовлении и требующие трудоёмкой наладки кулачки, копиры и упоры в системах ЧПУ не требуются, что значительно удешевляет и ускоряет их наладку и делает рентабельным применение станков при обработке малых партий детали); 4. снижении потребности в высококвалифицированных станочниках, связанном с упрощением изготовления заготовок на станках с ЧПУ. Последние является весьма актуальным в современных условиях дефицита высококвалифицированных рабочих-станочников на машиностроительных предприятиях; Расширение применения станков с ЧПУ способствует решению крупной народно-хозяйственной проблемы дальнейшего развития промышленности. Глава 1. Анализ исходных данных Химический состав по ГОСТ 5632-72 Таблица 1

Рекомендуемые режимы термической обработки – закалка с 1050-1100 °С, охлаждение в масле, на воздухе и в воде.

Механические свойства по ГОСТ 5949-75 Таблица 2

При анализе конструкции детали (рисунок 1) по геометрической форме и качеству поверхности, убеждаемся в рациональности выбора их формы и качества с учетом возможности применения высокопроизводительного оборудования инструмента. Обрабатываемые поверхности представляют собой наружные и внутренние цилиндры, конусы и винтовые поверхности. Центральное отверстие фланца задано со степенью точности по 11 квалитету и шероховатостью поверхности Rа 2,5мкм. Наружный диаметр фланца задан по 11 квалитету и шероховатости Rz 40мкм. Конструктивное оформление детали, состоящей из диска и стаканов (рисунок 1), не препятствует выбору наиболее выгодного раскроя материала и возможности использования отходов, а также применению прогрессивного высокопроизводительного оборудования, в частности станков с числовым программным управлением (ЧПУ).

Рисунок 1- Фланец Технологичность конструкции

Анализируя технологичность конструкции детали необходимо разработать комплекс мероприятий по обеспечению необходимого уровня технологичности конструкции по установленным показателям, направленными на повышение производительности труда, снижения затрат и сокращение времени на изготовление, при обеспечении необходимого его качества. В соответствии с ГОСТ 2.121-88 проверяем соблюдение в чертеже детали установленных технологических норм и требований, обеспечивающих рациональные способы изготовления изделий и заданные показатели технологичности. Качественную оценку технологичности конструкции проводим по геометрической форме и качеству поверхности, а также возможным способом получения заготовки. Технологичность заготовки характеризуется возможностью ее получения наиболее рациональным для данных производственных условий способом с максимально возможным приближением и формы, и размеров к форме и размерам готовой детали при условии обеспечения технологичности дальнейшей механической обработки заготовки. Окончательное решение о рациональности способа получения заготовки можно принять лишь после расчета себестоимости изготовления заготовок деталей по сравниваемым вариантам, которые приводятся ниже. Рисунок 2 - Заготовка фланца из проката

Для определения веса заготовки необходимо определить ее объем.

Масса детали – 14.7 кг. γ = 7,8 г/см3 – плотность стали; V1 – полный объем заготовки; V2 – объем прошитого отверстия; Р = 3934 см3 ּ 7,8 г/см3 = 30,9 кг. Вес металла, необходимого для изготовления заготовки Рм.з. = (Vпок + Vвыдры) ּ угар ּ γ; где Vпок = 3934 см3 – объем поковки; Vвыдры = 407 см3 – объем прошитого отверстия; угар = 3% от (Vпок + Vвыдры), Рм.з. = (3934+407) · 1,03 · 7,8 = 35,1 кг. Стоимость 1 т поковок из легированной стали 1216 т. руб. (1216 руб. за 1 кг). Стоимость 1 т сдаваемого лома из легированной стали - 108 т. руб. (1080 руб. за кг). Стоимость 1 т. стальной стружки из легированной стали – 66,4 т. руб. (664 руб. за 1 кг). Стоимость металла для изготовления 1 кованной заготовки: S1м = 635,1 · 1,216 – (35,1 -30,9) · 0,108 – (30,9 – 14,7) · 0,0664 = 4115 руб. Норма времени на изготовление поковки tпок = 0,238 часа. При свободной ковке участвуют два кузнеца: Один 4-го разряда (тарифная ставка 789 руб./час), Второй 3-го разряда (тарифная ставка 713 руб./час) Два машиниста 3-го разряда (тарифная ставка 648 руб./час). Машинист молота и манипулятора (тарифная ставка 648 руб./час). Средняя тарифная ставка на 1 чел. 700 руб./час. Стоимость изготовления поковки: S1и = 0,238 · 700 · 4 = 66,64 руб. Общая стоимость изготовления заготовки по первому варианту: S1 = 4115 + 66,7 = 4182 руб. Рассмотрим возможность изготовления заготовки иными методами. 1.3.2 Стоимость заготовки по второму варианту

Для штамповки используется молот штамповочный паровоздушный – модель М5152. Основные параметры молота приведены в (таблице 3) Таблица 3

Рисунок 3 – Эскиз исходной заготовки «Фланца»

Припуски и допуски на штампованные заготовки назначаются по ГОСТ 7505-74. Точность изготовления класс II – нормальная. Группа стали – М2. Степень сложности – С1. Конфигурация поверхности разъема штампа – плоская – П. К штампованным заготовкам предъявляются следующие требования: - контроль фактических припусков и отклонений размеров поковки, осуществляется на основании чертежа поковки; - поверхностные дефекты на поковках по характеру и величине не должны превышать соответствующие нормы установленные ГОСТ 8479-70. Заготовка изготавливается из горячекатаного прутка Ø200+0,9-Ø200-2,5ГОСТ2590-82. Подсчитаем вес заготовки через объем цилиндров. Чистый объем заготовки(т.е. заготовки с прошитым отверстием)Vшт.=3470см3. Масса заготовки, Ршт. = 3470 · 7,8 = 27,2 кг. Вес металла, необходимого для изготовления заготовки определяется: Рм.з. = (Vшт + Vпер + Vобл.) · угар · γ, где Vшт = 3470 см3 – объем штамповки (чистый); Vпер = 86 см3 – объем перемычки; Vобл. = 2%; угар = 7,8 г/см3 удельный вес; Объем облая определяется по формуле: Vобл. = ξ · Sз.к. · (Рп + φ(b + b1)), где ξ = 0,6 – коэффициент заполнения канавки для заусенца; Sз.к. = 4,34 см2 – площадь поперечного сечения канавки для заусенца; Рп – периметр поковки Рп =107 см; φ = 2 – коэффициент, учитывающий форму поковки; b = 15 см; b1 = 4.0 см – размеры канавки заусенечной (тип I), Vобл. = 0,6 · 4,34 (107+2(1,5 + 4,0)) = 307 см3 . Тогда вес металла, необходимого для изготовления заготовки будет равен: Рм.з. = (3470 + 86 + 307) · 1,02 · 7,8 = 30,8 кг. Стоимость 1 т штамповок из легированной стали–1124 т.руб.(1124 руб.за 1кг). Стоимость металла для изготовления 1 штампованной заготовки: S2м = 30,8 · 1,124 – (30,8 – 27,2) · 0,108 – (27,2 – 14,7) · 0,0664 = 33,4 руб. Время штамповки tш = 0,19 часа. Стоимость изготовления: S1 = 0,19 · 789 + 0,19 · 713 = 285,38 руб./час = 0,285 т.руб./час. Время обрезки облая tобр. = 0,034 часа. Стоимость обрезки: S1 = 0,034 · 713 = 24,24 руб./час = 0,0242 т.руб./час. Стоимость при прокалывании отверстия: Sз = 0,03 · (713 + 645) = 40,74 руб./час = 0,0407 т.руб./час. Общая стоимость изготовления заготовки: S2и = 0,285 + 0,0242 + 0,0407 = 0,3503 т.руб./час. Для изготовления штамповки необходимо изготовить три штампа: формовочный, обрезной и проколочный. Штамп формовочный: · Габаритные размеры - 500х500х800 мм. · Стоимость материала для штампа - Цм = 90,2 т.руб. · Стоимость обработки штампа - Цобр = 13,1 т.руб. · Оптовая цена штампа - Цш = 902 + 131 = 103,3 т.руб. Обрезной штамп: · Габаритные размеры пуансон Ø341, Н = 150 мм, матрица - 500х500х100 мм. · Стоимость материала пуансон - Цмп = 7,4 т.руб. · Стоимость обработки пуансон - Цоп = 2,65 т.руб. · Оптовая цена пуансона – Цп = 74 + 26,5 = 10,05 т.руб. · Стоимость обработки – Цом = 8,0 т.руб. · Оптовая цена матрицы – Цом = 217 + 80 = 297 т.руб. · Оптовая цена отрезного штампа – Цо отр. = 10,05 + 29,7 = 39,75 т.руб. Проколочный штамп: · Габаритные размеры пуансон Ø115х150, матрица - 400х400х100 мм. · Стоимость материала пуансон - Цм = 1,27 т.руб. · Стоимость обработки - Цобп = 1,36 т.руб. · Оптовая цена пуансона – Цоп = 12,7 + 13,6 = 2,63 т.руб. · Стоимость материала матрицы – Цм = 11,6 т. руб. · Стоимость обработки – Цобм = 6,8 т.руб. · Оптовая цена матрицы – Цом = 11,6 + 6,8 = 18,4 т.руб. · Оптовая цена проколочного штампа – Цо пр. = 2,63 + 18,4 = 21,03 т.руб. Оптовая цена трех штампов равна: Цо = 1033 + 397,5 + 210,3 = 1641 т.руб., что в пересчете на 1 деталь будет равно 1640 руб. Общая стоимость изготовления заготовки по второму варианту S2 = 3343 + 355 + 1641 = 3539 руб. Требования, предъявляемые к заготовкам

В соответствии с ГОСТ 8479-70 «Поковки стальные» заготовки фланцев входят в IV группу. Партия заготовок комплектуется из поковок одной плавки, прошедших совместную термическую обработку. Для IV группы поковок устанавливаются следующие обязательные испытания: 1. Испытание на растяжение с определением предела текучести, временного сопротивления, относительного удлинения и относительного сужения. Этому испытанию подвергается одна поковка из партии менее 20 шт. и две поковки из партии более 20 шт. 2. Определение твердости проводится на всех заготовках. 3. Поковки из коррозионностойкой стали испытывают на склонность к межкристаллитной коррозии. Сдаточные характеристики для поковок IV группы: предел текучести, относительное сужение и склонность к межкристаллитной коррозии. В чертежах замены оговариваются: марка стали, категория прочности, или требуемые механические свойства, группа испытаний или номер стандарта. Поковки не должны иметь флажков. Поковки должны обрабатываться только в термически обработанном виде – после закалки и высокого отпуска. Рисунок 4 Операция 010. Токарная. Станок мод. 1М63. (рисунок 5). Производится подготовка базы под дальнейшую обработку. Протачивается наружный диаметр фланца окончательно в размер Ø 326±0.3, подрезается торец с учетом припуска 1 мм, протачивается фаска с учетом этого припуска.

Рисунок 5 Операция 015. Сверлильная с ЧПУ. Станок мод. 2Р135Ф2. (рисунок 6). Производится установка деталей в трехкулачковом патроне, выверка ее относительно центра стола с помощью индикатора. Сверлится, рассверливается и зенкеруется 5 отверстий диаметром 46Н9 с точностьюH11 под окончательную обработку, растачивается 5 кольцевых канавок 56; 72, растачивается 5 кольцевых фасок 6х45°.

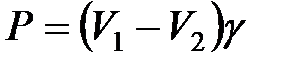

Рисунок 6 Операция 20. Слесарная. Производится зачистка заусенцев в кольцевых канавках. Операция 025. Сверлильная. Станок мод. 2М55. (рисунок 7). Производится установка деталей в специальном пневматическом поворотном приспособлении. Сверлится четвертое отверстие Ø8,43+0,3 под резьбу М107Н по В-В на глубину 32. Рассверливается 4 отверстия Ø15 на глубину 6. Устанавливается резьбонарезной патрон. Нарезается резьба М10-7Н в 4 отверстиях на глубину 28.

Рисунок 7

Операция 030. Сварочная. Обезжиривается ацетоном наружный диаметр стакана и внутренние поверхности фланца. Собираются стаканы с фланцем на электроприхватки. Устанавливается фланец на манипулятор, и производится сварка стаканов с фланцем. Сварка аргоно-дуговая. Сварной шов зачищается. Операция 035. Фрезерная. Станок мод. УФ82. (рисунок 8). Устанавливается деталь в трехкулачковом патроне. Фрезеруются торцы стаканов в размере 54±0.3.

Рисунок 8 Операция 040. Слесарная. Зачистка заусенцев после фрезерной операции. Операция 045. Сверлильно-фрезерная с ЧПУ. Станок мод. 2256ВМФ4. Установка детали в трехкулачковом патроне, выверка ее относительно центра стола с помощью индикатора. (рисунок 9). Сверлить 6 отверстий под резьбу М8-7Н на глубину 15 Г-Г; зенкеровать фаски 1,6х45° в 6 отверстиях, нарезать резьбу М8-7Н в 6 отверстиях на глубину 10 Г-Г. Сверлить 10 отверстий Ø11,9+0,4 под резьбу М14-7Н на глубину 20; зенкеровать фаски 2х45°, нарезать резьбу М14-7Н в 10 отверстиях на глубину 14. Рассверлить 5 отверстий 23, рассверлить, зенкеровать, развернуть 5 отверстий 38H9; зенкеровать, развернуть 5 отверстий 46H9, зенкеровать фаски 1х45°; фрезеровать пазы шириной b, глубиной h в n отверстиях.

Операция 050. Токарная с ЧПУ. Станок мод. 16К30Ф3. (рисунок 10). Подрезать торец, точить сопряжение R4, 45°, Г; расточить отверстие 130Н11 предварительно и окончательна обработка всех этих поверхностей.

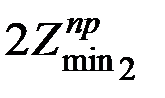

Рисунок 10 Операция 055. Токарная с ЧПУ. Станок мод. 16К30Ф3. (рисунок 11). Подрезать торец в размер 34±0,3. Расточить выточку 143Н11 предварительно в размер 6, расточить выточку 159Н11 предварительно и окончательно, расточить канавку 143Н11; R2; 15° предварительно и окончательно.

Рисунок 11

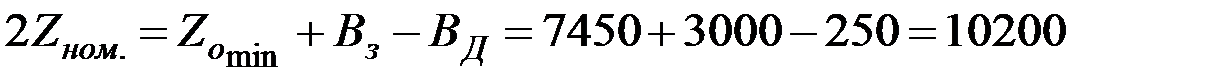

Размерный анализ

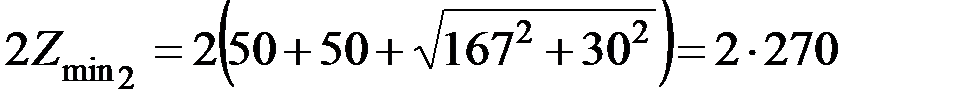

Выполнение размерного анализа необходимый и ответственный этап проектирования технологического процесса. На этом этапе определяются технологические размеры с допусками, а также утоняются требования к размерным характеристикам детали. С помощью технологических размерных цепей решаются задачи обеспечения точности при изготовлении деталей. Технологические размерные цепи, звеньями которых являются операционные размеры и припуски, получаемые по мере последовательного выполнения технологического процесса, решаются при проектировании технологических процессов механической обработки. Для каждого этапа последовательного выполняемой обработки необходимо рассчитать операционные размеры, которые вместе с операционными припусками образуют размерные цепи. Чтобы построить технологическую размерную цепь, необходимо воспользоваться разработанным технологическим процессом, а именно эскизами операций, на которых обрабатываются поверхности, участвующие в решении поставленной задачи. Отдельно производится расчет диаметральных и линейных размеров. Расчет линейных размерных цепей по методу максимума-минимума. Размерная схема показана на рисунке 12.

Рисунок 12 – Моделирование проектируемого ТП Для составления размерной схемы предварительно помечаем схему и маршрут обработки, назначаем технологические базы. В результате получаем следующие расчетные уравнения:

Из уравнения К4 = Т23 – Т22 находим Т23 К4 = 6±0,3; Т22 = К3 = 6±0,15; 6 = Т23 – 6; Т23 = 12; 0,6 = δТ23 + 0,3 δТ23 = 0,3; 6,3 = Тmax23 – 5,85; Тmax23 = 12,15 5,7 = Тmin23 – 6,15; Тmin23 = 11,85 Т23 = 12±0,15. Остальные расчеты производим аналогично предыдущему. Полученные данные сводим в таблица 4. Таблица 4

Из уравнений видно, что в основном технологические размеры равны конструкторским. Это указывается на то, что схема базирования выбрана рационально. Припуск на черновой проход Высота микронеровностей и глубина дефектного слоя после штамповки будет составлять: (Rz + T)i+1 = 320 + 300 = 620 мкм. Суммарное значение пространственных отклонений при обработке наружных диаметров в патроне определяется по формуле:

где

Тогда Точность установки заготовки в патроне по обработанной (внутренней) поверхности Все полученные значения подставляем в формулу:

Рассчитаем максимальный припуск на механическую обработку наружного диаметра фланца (на черновой проход). Допуск на наружный диаметр в заготовке фланца по ГОСТ 7505-74 Подставляем в формулу Таблица 5

На основании записанных в таблица 5. данных производим расчет минимальных значений межоперационных припусков. Минимальный припуск под растачивание: черновое чистовой Определяем расчетные размеры для чистового растачивания Ø130,25, для чернового Значение допуск для чистового растачивания составляет δ = 250 мкм; для чернового - δ = 1000 мкм. Допуск на прошитое отверстие в заготовке по ГОСТ 7505-74 составляет δ = 4500 мкм. В графе «Предельный размер» наибольшее значение (dmax) получается по расчетным размерам, округленным до точности допуска соответствующего перехода. Наименьшие предельные размеры (dmin) определяются из наибольших предельных размеров вычитанием допусков соответствующих переходов. Минимальные предельные значения припусков Общие припуски

Ø Производим проверку правильности выполненных расчетов:

δ1 – δ2 = 1000 – 250 = 750 мкм;

δ3 – δ1 = 4500 – 1000 = 3500 мкм. Остальные припуски берем в соответствии с требованиями по ГОСТ 7505-74. Таблица 6 Структура операций

Схемы движения инструмента представлены на рисунке 13 и 14 РТК приведены в приложении 3

Рисунок 13 - Траектория движения инструмента на переходе 2

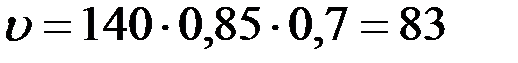

Рисунок 14 - Траектория движения инструмента на переходе 3 Расчет режимов резания Переход 2. Черновая обработка сопряжений. r = 4; 45° и r = 5. t = 3 мм; Sо = 0,4 мм/об,

Уточняем число оборотов по паспорту станка nпас. = 125 об/мин. Действительная скорость резания:

Минутная подача Sм = Sо · n = 0,4 · 125 = 50 мм/мин. Основное время

Переход 3. Расточить начерно R5 и Ø129, t = 0,5 мм; Sо = 0,4 мм/об,

Уточняем число оборотов по паспорту станка nпас. = 250 об/мин. Действительная скорость резания:

Минутная подача Sм = Sо · n = 0,4 · 250 = 100 мм/мин. Основное время:

Переход 3. Чистовая обработка контура, t = 0,5 мм; Sо = 0,11 мм/об,

Уточняем число оборотов по паспорту станка nпас. = 160 об/мин. Действительная скорость резания:

Минутная подача Sм = Sо · n = 0,11 · 160 = 17,6 мм/мин. Основное время

Основное время на всю операцию: То = 0,92 + 0,52 + 3,75 = 5,19 мин.

Расчет нормирования времени

То. = 5,19 мин. Определение вспомогательного времени: Тв = tх.х. + tсм + tзапр + tх.об. + tуст + tзам. + tкор + tз.х. tх.х. – время на холостые походы: tх.х. = tсм - время на смену инструмента составляет 0,08 мин. tсм = 0,08 · Н = 0,08 · 3 = 0,24 мин. tзапр – время на установку перфоленты, составляет 0,5 мин. tзапр= tх.об. – время на холостые ходы инструмента на ускоренной подаче во время обработки: tх.об. =

l – длина холостого перемещения по координате Х. tуст = 2,4 мин – время на установку детали. tзам – время на контрольные замеры детали. tзам. = tкор – время на корректировку tкор = 2,5 мин (определяется опытным путем). tз.х. – время на замедленные ходы суппорта при выходе в «0» станка и выходе в плоскость детали: tз.х. = l = 20 мм – длина хода; S = 60 мм/мин – замедленная подача. Сложив все приведенные выше величины, составляющие вспомогательное время, получим: Тв = 9,82 мин. Тобс + Тотд = (5,19 + 9,82) Подготовительно-заключительное время: Тп.з. = 30 мин. Штучно-калькуляционное время:

Таблица 7

Проектируемый вариант для фланца Таблица 8

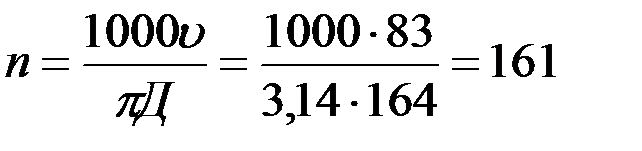

Произведем расчет количества оборудования. Потребное количество станков по базовому варианту получается путем деления суммарного нормировочного времени, необходимого для обработки годового количества деталей на действительное годовое число часов работы одного станка при соответствующем числе рабочих смен.

где

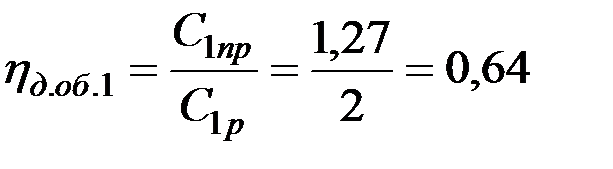

Номинальный годовой фонд времени при 41-часовой неделе определяется исходя из календарного годового количества дней (365 дней) за вычетом праздничных дней и выходных дней в неделю, причем общее количество дней отдыха в году в зависимости от продолжительности дня может быть разное. В праздничные дни рабочий день сокращается на 1 час. При двухсменной работке и продолжительности рабочего дня первой и второй смены по 8,2 часа количество дней отдыха в году – 7, а рабочих дней 258. Номинальный годовой фонд времени рабочих 2103 часа, оборудования при работе в две смены – 4206 часов. Действительный (расчетный) фонд времени:

где F – номинальный годовой фонд времени при работе в две смены 4206 часов; К = 0,97 – коэффициент, учитывающий пребывание станка в ремонте.

Базовый вариант: Операция 1. Токарная.

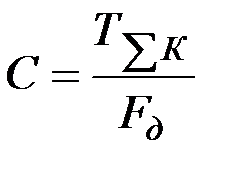

Принимаем Коэффициент загрузки оборудования:

Операция 2. Сверлильная-программная.

Принимаем Коэффициент загрузки оборудования:

Операция 3; 7. Разметочная. Оборудования не требуется. Расчет по остальным операциям производятся аналогично предыдущим, расчетные данные сведены в таблице 9 и 10. Базовый вариант Таблица 9

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 335; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.189.119 (0.012 с.) |

Рисунок 9

Рисунок 9

,

, - смещение оси поковки;

- смещение оси поковки; - коробление поковки;

- коробление поковки; = 2600 мкм;

= 2600 мкм;  = 500 мкм.

= 500 мкм. мкм.

мкм. мкм.

мкм. мкм = 6,54 мм.

мкм = 6,54 мм. мм. Допуск на выполняемый на черновом проходе, размер

мм. Допуск на выполняемый на черновом проходе, размер  мм.

мм. мм.

мм.

мкм,

мкм, мкм.

мкм. мм, для заготовки

мм, для заготовки  мм.

мм. равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а максимальные значения

равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а максимальные значения  - соответственно разности наименьших предельных размеров.

- соответственно разности наименьших предельных размеров. и

и  - определяем, суммируя, промежуточные припуски:

- определяем, суммируя, промежуточные припуски: мкм,

мкм, мм,

мм, .

. -

-  = 1000 – 250 = 750 мкм,

= 1000 – 250 = 750 мкм, -

-  10700 – 7200 = 3500 мкм,

10700 – 7200 = 3500 мкм,

м/мин,

м/мин, об/мин.

об/мин. м/мин.

м/мин. мин.

мин. = 27 + 19 = 46 мм.

= 27 + 19 = 46 мм. мм/мин,

мм/мин, об/мин.

об/мин. м/мин.

м/мин. мин.

мин. м/мин,

м/мин, об/мин.

об/мин. м/мин.

м/мин. мин.

мин. мин.

мин. мин.

мин. мин.

мин. = 2400 мм/мин – ускоренная подача по координате Х.

= 2400 мм/мин – ускоренная подача по координате Х. мин.

мин. мин.

мин. = 16,3 мин.

= 16,3 мин. мин.

мин. ,

, - действительный фонд работы оборудования;

- действительный фонд работы оборудования; - годовой фонд штучно-калькуляционного времени на данной операции.

- годовой фонд штучно-калькуляционного времени на данной операции. ,

, часов

часов часов,

часов,

2 станка.

2 станка.

часов,

часов,

2 станка.

2 станка.