Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение мощностей, частот вращения и моментов на всех валах.Стр 1 из 6Следующая ⇒

Выбор электродвигателя. Для того чтобы выбрать электродвигатель необходимо определить его потребную мощность по параметрам выходного элемента.

где Т- усилие сопротивления, вращения основного органа;

ω - угловая скорость поворота основного органа.

где

Определим частоту вращения руки:

Общее передаточное число.

Разобьем общее передаточное между передачами:

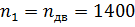

Согласно условию задания номинальная частота вращения электродвигателя 1400 об/мин. Параметры выбранного электродвигателя внесем в таблицу1.

Таблица1

Определение мощностей, частот вращения и моментов на всех валах. Мощности на валах Мощность на первом валу:

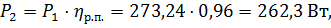

Мощность на втором валу:

Мощность на третьем валу:

Частота вращения валов. Частота вращения быстроходного вала редуктора:

Частота вращения второго вала:

Частота вращения третьего вала:

Крутящие моменты на валах редуктора. Крутящий момент на быстроходном валу редуктора:

Крутящий момент на втором валу редуктора:

Крутящий момент на третьем валу редуктора:

Расчет передач входящих в состав робота. Расчет волновой передачи.

Рассчитаем основные размеры волнового редуктора предназначенного для ленточного конвейера

Проектировочный расчет. 1. Кинематическая схема волнового редуктора, согласно передаточному отношению Примем

где

2. Назначаем тип генератора – кулачковый с одним рядом шариков. 3. Примем материалы: для гибкого колеса примем материал - 20Х2Н4А с (28…32) HRC; для жесткого колеса материал – сталь40Х (28…32) HRC. 4. Назначим относительные конструктивные параметры гибкого колеса:

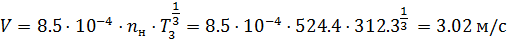

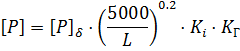

5. Определим допускаемые удельные давления на поверхности зубьев: Допускаемое удельное давление определяется в зависимости от окружной скорости генератора:

где

L – предполагаемый, срок службы, часов.

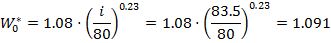

Так как i > 80 то

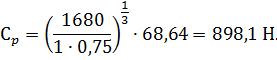

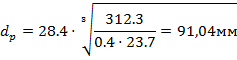

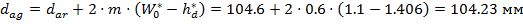

6. Диаметр отверстия гибкого колеса, определим по формуле:

Округляем диаметр отверстия гибкого колеса до ближайшего большего стандартного диаметра гибкого подшипника и принимаем: 7. Определим расчетное значение модуля зацепления.

Округляем значение до ближайшего стандартного модуля (табл. 11.2 Л2). 8. Определяем толщину стенки гибкого колеса под зубчатым венцом, по формуле:

9. Определим диаметр впадин зубьев гибкого колеса.

10. Определим фактическое значение коэффициента смещения зубьев гибкого колеса.

11. Определим коэффициент радиальной деформации гибкого колеса.

Примем 12. Находим коэффициент смещения зубьев жесткого колеса.

13. Определим максимальную радиальную деформацию гибкого колеса.

14 Устанавливаем максимальное значение коэффициента глубины захода зубьев при α=20 градусов.

Принимаем 15. Определим высоту зуба гибкого колеса.

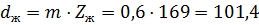

16. Находим диаметр делительной окружности гибкого и жесткого колеса.

17. Определим диаметры окружности вершин гибкого колеса.

Из технологических соображений (облегчения замеров) точность вычисления проводим до второго знака после запятой, и находим новое значение:

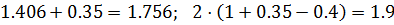

Окончательное значение диаметра окружности вершин зубьев принимаем после проверок: а) высота зуба не должна быть больше, ем у производящего исходного контура:

б) высота зуба должна быть не больше толщины оболочки гибкого колеса под зубчатым венцом

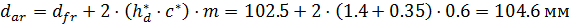

18. Определяем диаметры окружностей вершин и впадин жесткого колеса.

По технологическим соображениям принимаем Выбираем зуборезный долбяк:

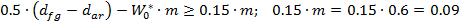

19. Проверяем наличие радиального зазора между вершинами зуба гибкого колеса и впадиной зуба жесткого колеса по большой оси генератора.

20. Определяем диаметр основных окружностей гибкого и жесткого колес.

21. Диаметры вершин гибкого и жесткого колес проверяем на отсутствие интерференции на переходных кривых зубьев по условиям.

где

Интерференции нет. Проведем проверку гибкого колеса при нарезании зубьев колеса тем же долбяком, что и жесткое колесо.

22. Рассчитаем толщины зубьев гибкого и жесткого колес по делительным окружностям.

Проверочный расчет. Расчет быстроходного вала. Проверочный расчет. 1. Составляем расчетную схему, представляя вал как балку на двух опорах 2. Усилия изображенные на расчетной схеме, переносим статическими нулями в ось вращения вала раздельно для вертикальной и горизонтальной плоскостей и строим эпюры изгибающих и крутящих моментов. 3. Устанавливаем опасные сечения вала. При выборе опасных сечений вала учитываем величины изгибающих и крутящих моментов, площади поперечных сечений и наличие концентраторов (шпонок, шлицов, отверстий, проточек и т.д.). 4. Определяем составляющие нормальной силы в зацеплении: Окружные.

Радиальные усилия в результате действия от всех сателлитов- суммируются и образуют ноль. Осевая.

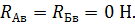

5. Для принятой расчетной схемы определяем реакции в опорах. а) реакции в вертикальной плоскости.

б) реакции в горизонтальной плоскости.

1. Усилие в зацеплении определено выше, определим реакции в опорах: а) Реакция в опоре А.

б) Реакция в опоре Б.

2. Для наиболее нагруженной опоры рассчитываем эквивалентную нагрузку. Наиболее нагруженной опорой является опора А, для нее и проведем проверочный расчет подшипников по динамической грузоподъемности.

Где V - коэффициент вращения;

3. Определим потребную долговечность в миллионах оборотов.

4. Определим динамическую грузоподъемность подшипника.

Где n – частота вращения вала, об/мин;

P – степенной показатель, для шарикового подшипника – 3;

Согласно справочным данным подбираем подшипник особо легкой серии радиальный шариковый с динамической грузоподъемностью С=2100 Н. серии 100900 согласно ГОСТу 8338-75.

Расчет подшипников водила. Исходные данные: а) Вращательный момент на быстроходном валу. б) частота вращения вала а=80мм;b=25мм. в) диаметр зубчатой шестерни г) зубчатое колесо – прямозубое. д) угол зацепления в зубчатых колесах е) угол наклона зуба β=0

Проверочный расчет. 1. Составляем расчетную схему, представляя вал как балку на двух опорах 2. Усилия изображенные на расчетной схеме, переносим статическими нулями в ось вращения вала раздельно для вертикальной и горизонтальной плоскостей и строим эпюры изгибающих и крутящих моментов.

3. Устанавливаем опасные сечения вала. При выборе опасных сечений вала учитываем величины изгибающих и крутящих моментов, площади поперечных сечений и наличие концентраторов (шпонок, шлицов, отверстий, проточек и т.д.). 4. Определяем составляющие нормальной силы в зацеплении: Окружные:

5. Для принятой расчетной схемы определяем реакции в опорах. а) реакции в вертикальной плоскости.

б) реакции в горизонтальной плоскости.

6. Усилие в зацеплении определено выше, определим реакции в опорах: а) реакция в опоре Г

б) реакция в опоре Д

7. Для наиболее нагруженной опоры рассчитываем эквивалентную на-грузку. Наиболее нагруженной опорой является опора Д, для нее и проведем проверочный расчет подшипников по динамической грузоподъемности.

Определим соотношение:

Тогда коэффициенты осевой и радиальной нагрузки принимают значения: X=1, Y=0

8. Определим потребную долговечность в миллионах оборотов.

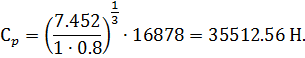

9. Определим динамическую грузоподъемность подшипника.

Согласно справочным данным подбираем подшипник средней серии шариковый с динамической грузоподъемностью C=40000 Н. Серии 306 согласно ГОСТу8338-75.

Расчет шлицевых соединений.

Шлицевые соединения по сравнению со шпоночными обладают более высокой нагрузочной способностью, создают меньшую концентрацию напряжений в вала, а следовательно, обеспечивают более высокую выносливость последних, создают лучшую центровку деталей на валах, более удобны для массового и серийного производства. Для тяжело нагруженных соединений в общем машиностроении наиболее распространенные прямобочные соединения, которые здесь рассматриваются. В зависимости от размера и количества шлицов различают три серии соединений с прямобочными шлицами: легкая, при-меняемая для подвижных или слабо нагруженных соединений; средняя, применяемая для умеренно нагруженных соединений, у которых перемещения втулки происходит без нагрузки; тяжелая, предназначенная для наиболее тяжелых условий работы, то есть нагрузка знакопеременная с ударами. Примем шлицевые соединения согласно ГОСТу6033-80.

Выбор электродвигателя. Для того чтобы выбрать электродвигатель необходимо определить его потребную мощность по параметрам выходного элемента.

где Т- усилие сопротивления, вращения основного органа;

ω - угловая скорость поворота основного органа.

где

Определим частоту вращения руки:

Общее передаточное число.

Разобьем общее передаточное между передачами:

Согласно условию задания номинальная частота вращения электродвигателя 1400 об/мин. Параметры выбранного электродвигателя внесем в таблицу1.

Таблица1

Определение мощностей, частот вращения и моментов на всех валах. Мощности на валах Мощность на первом валу:

Мощность на втором валу:

Мощность на третьем валу:

Частота вращения валов. Частота вращения быстроходного вала редуктора:

Частота вращения второго вала:

Частота вращения третьего вала:

|

||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 1254; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.147.4 (0.136 с.) |

;

; КПД механизма привода.

КПД механизма привода. ;

; –КПД ременной передачи;

–КПД ременной передачи; –КПД волновой передачи;

–КПД волновой передачи; -КПД подшипника.

-КПД подшипника.

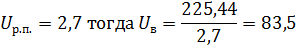

Примем передаточное число ременной передачи равным 2.7

Примем передаточное число ременной передачи равным 2.7

, кг⋅

, кг⋅

об/мин,

об/мин, об/мин,

об/мин, об/мин.

об/мин.

.

. .

. .

. –число зубьев гибкого колеса,

–число зубьев гибкого колеса, –число зубьев жесткого колеса.

–число зубьев жесткого колеса.

– коэффициент, учитывающий тип генератора,

– коэффициент, учитывающий тип генератора, - коэффициент, учитывающий влияние передаточного отношения,

- коэффициент, учитывающий влияние передаточного отношения, - допускаемое базовое удельное давление, (по табл. 9 лит 1)

- допускаемое базовое удельное давление, (по табл. 9 лит 1)

100 мм

100 мм

=1.1

=1.1

:

:

– диаметры окружностей граничных точек гибкого колеса и жесткого колес,

– диаметры окружностей граничных точек гибкого колеса и жесткого колес, углы профиля, соответствующие окружностям граничных точек гибкого и жесткого колес.

углы профиля, соответствующие окружностям граничных точек гибкого и жесткого колес.

-радиальная составляющая опоры;

-радиальная составляющая опоры; - коэффициент безопасности;

- коэффициент безопасности; - коэффициент рабочей температуры.

- коэффициент рабочей температуры.

– расчетная динамическая грузоподъемность подшипника, Н;

– расчетная динамическая грузоподъемность подшипника, Н; – коэффициент надежности, 1;

– коэффициент надежности, 1; – коэффициент, учитывающий качество материалов подшипников, 0,75.

– коэффициент, учитывающий качество материалов подшипников, 0,75.