Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет вала на выносливость. ⇐ ПредыдущаяСтр 6 из 6

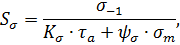

Рассчитаем вал на выносливость с целью проверить запас прочности по усталости. При совместном действии изгиба и кручения коэффициент запаса усталостной прочности определяется по формуле

где

Где

Напряжения кручения изменяются пропорционально изменению нагрузки. В большинстве случаев трудно установить действительный цикл нагрузки машины в условиях эксплуатации, тогда расчет выполняют условно по номинальной нагрузке, а цикл напряжений принимают симметричным для напряжений изгиба и отнулевым для напряжений кручения. Согласно принятым циклам напряжений записываем выражения для определения переменных и постоянных составляющих циклов напряжений:

где ε – коэффициент абсолютных размеров поперечного сечения, по табл.3.3 [3] определяем для своего материала и диаметра вала значение коэффициента для вала диаметром 30 мм, 0.83;

Следовательно, определим запас усталостной прочности:

Рассчитанный коэффициент запаса усталостной прочности больше допустимого, минимальное значение которого колеблется в пределах (1.5…2.5). Расчет шлицевых соединений.

Шлицевые соединения по сравнению со шпоночными обладают более высокой нагрузочной способностью, создают меньшую концентрацию напряжений в вала, а следовательно, обеспечивают более высокую выносливость последних, создают лучшую центровку деталей на валах, более удобны для массового и серийного производства. Для тяжело нагруженных соединений в общем машиностроении наиболее распространенные прямобочные соединения, которые здесь рассматриваются. В зависимости от размера и количества шлицов различают три серии соединений с прямобочными шлицами: легкая, при-меняемая для подвижных или слабо нагруженных соединений; средняя, применяемая для умеренно нагруженных соединений, у которых перемещения втулки происходит без нагрузки; тяжелая, предназначенная для наиболее тяжелых условий работы, то есть нагрузка знакопеременная с ударами. Примем шлицевые соединения согласно ГОСТу6033-80.

|

|||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 127; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.180.32 (0.004 с.) |

– коэффициент запаса по нормальным напряжениям:

– коэффициент запаса по нормальным напряжениям:

– коэффициент запаса по касательным напряжениям:

– коэффициент запаса по касательным напряжениям:

и

и  – пределы выносливости материала при изгибе и кручении (3;табл.3.2). 520; 310.

– пределы выносливости материала при изгибе и кручении (3;табл.3.2). 520; 310. и

и  – коэффициенты чувствительности материала к асимметрии цикла напряжения, соответственно изгибающего и крутящего, 0.1; 0.05.

– коэффициенты чувствительности материала к асимметрии цикла напряжения, соответственно изгибающего и крутящего, 0.1; 0.05.

- суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении:

- суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении:

- коэффициент влияния шероховатости поверхности, по табл.3.4 [3] находим для обработанной шлифованием поверхности значение коэффициента 1;

- коэффициент влияния шероховатости поверхности, по табл.3.4 [3] находим для обработанной шлифованием поверхности значение коэффициента 1; – коэффициент влияния упрочнения, вводимый для валов с поверхностным упрочнением, по табл.3.5 [3] находим для упрочнения объемная закалка

– коэффициент влияния упрочнения, вводимый для валов с поверхностным упрочнением, по табл.3.5 [3] находим для упрочнения объемная закалка  и

и  - эффективные коэффициенты для вала с галтелей определяем что t/r=1; r/D=0.05 тогда

- эффективные коэффициенты для вала с галтелей определяем что t/r=1; r/D=0.05 тогда  и

и