Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение напряжений изгибаСодержание книги Поиск на нашем сайте

Допускаемые напряжения изгиба зубьев шестерни [σ]F1 и колеса [σ]F2 определяют по общей зависимости (но с подстановкой соответсвующих параметров для шестерни и колеса), учитывая влияние на сопротивление усталости при изгибе долговечности (ресурса), шероховатости поверхности выкружки (переходной поверхности между смежными зубьями) и реверса (двустороннего приложения) нагрузки: [σ]F = [σ]FlimYNYRYA/SF. Предел прочности [σ]Flim при отнулевом цикле напряжений вычисляют по эмпирическим формулам (табл. 3). Табл. 3 [1, табл. 2.3., стр. 14]

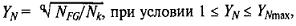

Принимаем для выбранной марки стали и ТО (Сталь 40Х, улучшение) шестерни [σ]Flim 1 = 1,75 HBср = 1,75 ∙ 246 = 431 МПа. Для колеса (Сталь 40Х, улучшение) [σ]Flim 2 = 1,75 HBср = 1,75 ∙ 246 = 431 МПа. Минимальное значение коэффициента запаса прочности: для цементованных и нитроцементованных зубчатых колес - SF = 1,55; для остальных - SF = 1,7. Принимаем для шестерни (улучшение) SF 1 = 1.7. Для колеса (улучшение) SF 2 = 1.7. Коэффициент долговечности YN учитывает влияние ресурса:

где YNmax = 4 и q = 6 - для улучшенных зубчатых колес; YNmax = 2,5 и q = 9 для закаленных и поверхностно упрочненных зубьев. Число циклов, соответсвующее перелому кривой усталости, NFG= 4 ∙ 106. [1, стр.15] Для выбранной ТО шестерни (улучшение) принимаем YNmax 1 = 4 и q1 = 6. Для выбранной ТО колеса (улучшение) принимаем YNmax 2 = 4 и q2 = 6. Назначенный ресурс Nk вычисляют так же, как и при расчетах по контактным напряжениям. В соотеветствии с кривой усталости напряжения σF не могут иметь значений меньших σFlim. Поэтому при Nk > Nsub>FG принимают Nk = NFG. Для длительно работающих быстроходных передач Nk ≥ NFG и, следовательно YN = 1, что и учитывает первый знак неравенства в (2). Второй знак неравенства ограничивает допускаемые напряжения по условию предотвращения пластической деформации или хрупкого разрушения зуба.[1, стр.15]

Для шестерни: Nk ш = 60 ∙ 959.33 ∙ 1 ∙ 19985.94 = 1150386709.21 Т.к. Nk ш > NFG, то принимаем Nk ш = NFG = 4000000. YN ш = 1 Для колеса: Nk кол = 60 ∙ 209.92 ∙ 1 ∙ 19985.94 = 251726911.488 Т.к. Nk кол > NFG, то принимаем Nk кол = NFG = 4000000. YN кол = 1 Коэффициент YR, учитывающий влияние шероховатости переходной поверхности между зубьями, принимают: YR = 1 при шлифовании и зубофрезеровании с параметром шероъоватости RZ ≤ 40 мкм; YR = 1,05...1,2 при полировании (большие значения при улучшении и после закалки ТВЧ). Принимаем YR = 1,1. Коэффициент YA учитывает влияние двустороннего приложения нагрузки (реверса). При одностороннем приложении нагрузки YA = 1. При реверсивном нагружении и одинаковых нагрузке и числе циклов нагружения в прямом и обратном направлении (например, зубья сателлита в планетарной передаче): YA = 0,65 - для нормализованных и улучшенных сталей; YA = 0,75 - для закаленных и цементованных; YA = 0,9 - для азотированных. Так как в проектируемой передаче не будет реверсивного хода, то принимаем для шестерни и колеса YA = 1. Для шестерни: [σ]F1 = [σ]Flim 1YN шYRYA 1/SF 1 = 278.88 МПа. Для колеса: [σ]F2 = [σ]Flim 2YN колYRYA 2/SF 2 = 278.88 МПа. Проектный расчет Межосевое расстояние Предварительное значение межосевого растояния aw', мм:

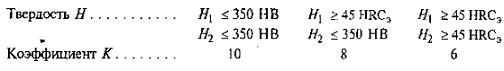

где знак "+" (в скобках) относят к внешнему зацеплению, знак "-" - к внутреннему; T1 - вращающий момент на шестерне (наибольший из длительно действующих), Н∙м; u - передаточное число. Коэффициент K в зависимости от поверхностной твердости H1 и H2 зубьев шестерни и колеса соответсвенно имеет следующие значения [1, стр. 17]:

Поверхностная твердость и шестерни до 262 HB и колеса до 262 HB, поэтому коэффициент K принимаем равным 10. U = 4.57; aw' = 132 мм. Окружную скорость ν, м/с, вычисляют по формуле:

ν = 2.38 м/с. Степень точности зубчатой передачи назначают по табл. 4: Табл. 4 [1, табл. 2.5, стр. 17]

При окружно скорости 2.38 м/с (что меньше 6 м/с) выбираем степень точности 8.

Уточняем предварительно найденное значение межосевого расстояния:

где Ka = 450 - для прямозубых колес; Ka = 410 - для косозубых и шевронных, МПа; [σ]H - в МПа. ψba - коэффициент ширины принимают из ряда стандартных чисел: 0,1; 0,15; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63 в зависимости от положения колес относительно опор: при симметричном расположении 0,315-0,5; при несимметричном 0,25-0,4; при консольном расположении одного или обоих колес 0,25-0,4; Для шевронных передач ψba = 0,4 - 0,63; для коробок передач ψba = 0,1 - 0,2; для передач внутреннего зацепления ψba = 0,2 (u+1)/(u-1). Меньшие значения ψba - для передач с твердостью зубьев H ≥ 45HRC. Принимаем ψba = 0,31. Коэффициент нагрузки в расчетах на контактную прочность KH = KHνKHβKHα. Коэффициент KHν учитывает внутреннюю динамику нагружения, связанную прежде всего с ошибками шагов зацепления и погрешностями профилей зубьев шестерни и колеса. Значения KHνпринимают по табл. 5 в зависимости от степени точности передачи по нормам плавности, окружной скоросто и твердости рабочих поверхностей. Табл. 5 [1, табл. 2.6, стр. 18]

Примечание. В числителе приведены значения для прямозубых, в знаменателе - для косозубых хубчатых колёс. Для степени точности 8, максимальной окружной скорости 2.38 м/с, твердости HB≤350 принимаем KHν = 1.15. Коэффициент KHβ учитывает неравномерность распределения нагрузки по длине контактных линий, обусловливаемую погрешностями изготовления (погрешностями направления зуба) и упругими деформациями валов, подшипников. Зубья зубчатых колес могут прирабатываться: в результате повышенного местного изнашивания распределение нагрузки становится более равномерным. Поэтому рассматривают коэффициенты неравномерности распределения нагрузки в начальный период работы KHβ0 и после приработки KHβ. Значение коэффициента KHβ0 принимают по таблице 6 в зависимости от коэффициента ψbd = b2/d1, схемы передачии твердости зубьев. Так как ширина колеса и диаметр шестерни еще не определены, значение коэффициента ψbd вычисляют ориентировочно: ψbd = 0,5ψba (u ψbd = 0,5 ∙ 0.31 ∙ (4.57 + 1) = 0.9. Коэффициент KHβ определяют по формуле: KHβ = 1 + (KHβ0 - 1)KHw, где KHw - коэффициент, учитывающий приработку зубьев, его значения находят в зависимости от окружной скорости для зубчатого колеса с меньшей твердостью (табл. 7). Коэффицент KHα определяют по формуле: KHα = 1 + (K0Hα - 1)KHw, где KHw - коэффициент, учитывающий приработку зубьев, его значения находят в зависимости от окружной скорости для зубчатого колеса с меньшей твердостью (табл. 7).

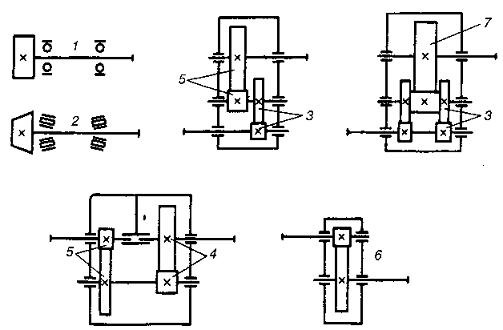

Рис. 1 [1, рис. 2.4, стр. 19]

Начальное значение коэффициента K0Hα распределения нагрузки между зубьямив связи с погрешностями изготовления (погрешностями шага зацепления и направления зуба) определяют в зависимости от степени точности (nст = 5, 6, 7, 8, 9) по нормам плавности: для прямозубых передач K0Hα = 1 + 0,06(nст - 5), при условии 1 ≤ K0Hα ≤ 1,25; для косозубых передач K0Hα = 1 + A(nст - 5), при условии 1 ≤ K0Hα ≤ 1,6, где A = 0,15 - для зубчатых колес с твердостью H1 и H2 > 350 HB и A = 0,25 при H1 и H2 ≤ 350 HB или H1 > 350 HB и H2 ≤ 350 HB. K0Hα = 1 + 0,06(8 - 5) = 1.18 Принимаем коэффициент KHw по табл. 7 равным (ближайшее значение твердости по таблице 250 HB или 23 HRC к твердости колеса 262 HB) 0.28. KHα = 1 + (1.18 - 1)0.28 = 1.0504; Принимаем коэффициент KHβ0 по табл. 6 (схема 3) равным 1.15. KHβ = 1 + (1.15 - 1) 0.28 = 1.042; KH = 1.15 ∙ 1.042 ∙ 1.0504 = 1.26. Уточнённое значение межосевого расстояния: aw = 154.5 мм; Вычисленное значение межосевого расстояния округляют до ближайшего числа, кратного пяти, или по ряду размеров Ra 40 [1, табл. 24.1]. При крупносерийном производстве редукторов awокругляют до ближайшего стандартного значения: 50; 63; 71; 80; 90; 100; 112; 125; 140; 160; 180; 200; 224; 250; 260; 280; 300; 320; 340; 360; 380; 400 мм. [1, стр. 20] Принимаем aw = 160 мм;

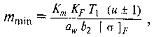

Предварительные основные размеры колеса Делительный диаметр: d2 = 2awu/(u d2 = 2 ∙ 160 ∙ 4.57 / (4.57 + 1) = 262.55 мм; Ширина: b2 = ψba ∙ aw; b2 = 0.31 ∙ 160 = 50 мм. Принимаем выбранное из стандартного ряда Ra 40 значение ширины: b2 = 50 мм. Модуль передачи Максимально допустимый модуль mmax, мм, определяют из условия неподрезания зубьев у основания [1, стр. 20] mmax ≈ 2aw/[17(u mmax ≈ 2 ∙ 160 / [17(4.57 + 1)] = 3.38 мм. Минимальное значение модуля mmin, мм, определяют из условия прочности [1, стр. 20]:

где Km = 3,4 ∙ 103 для прямозубых и Km = 2,8 ∙ 103 для косозубых передач; вместо [σ]F подставляют меньшее из значений [σ]F2 и [σ]F1.

Примечание. В числителе приведены значения для прямозубых, в знаменателе - для косозубых зубчатых колес. Коэффициент нагрузки при расчете по напряжениям изгиба KF = KFνKFβKFα. Коэффициент KFν учитывает внутреннюю динамику нагружения, связанную прежде всего с ошибками шагов зацепления шестерни и колеса. Значения KFν принимают по табл. 8 [1, табл. 2.9, стр. 20] в зависимости от степени точности по нормам плавности, окружной скорости и твердости рабочих поверхностей. Для степени точности 8, максимальной окружной 2.38 м/с, твердости HB≤350 принимаем KFν=1.30. KFβ - коэффициент, учитывающий неравномерность распределения напряжений у основания зубьев по ширине зубчатого венца, оценивают по формуле KFα - коэффициент, учитывающий влияние погрешности изготовления шестерни и колеса на распределение нагрузки между зубьями, определяют так же как при расчетах на контактную прочность: KFα = KFα0. В связи с менее благоприятным влиянием приработки на изгибную прочность, чем на контактную, и более тяжелыми последствиями из-за неточности при определении напряжений изгиба приработку зубьев при вычислении коэффициентов KFβ и KFα не учитывают. [1, стр. 21] KF = KFν = 1.30. mmin = 0.58 мм. Из полученного диапазона (mmin...mmax) модулей принимают меньшее значение m, согласуя его со стандартным (ряд 1 следует предпочитать ряду 2) [1, стр. 21]:

Принимаем из стандартного ряда m = 1.75 мм. Значения модулей m < 1 при твердости ≤ 350 HB и m<1,5 при твердости ≥ 40 HRCэ для силовых передач использовать нежелательно. [1, стр. 21] Суммарное число зубьев Суммарное число зубьев zs = 2aw/m = 182.86. Полученное значение zs округляют в меньшую сторону до целого числа. zs = 182.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 194; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.20.233.113 (0.011 с.) |

(2)

(2)

1);

1);