Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методика подбора подшипника по статической и динамической грузоподъемности. Конструирование подшипниковых узлов.Содержание книги

Поиск на нашем сайте

Подбор подшипника по критерию «усталостное выкрашивание»

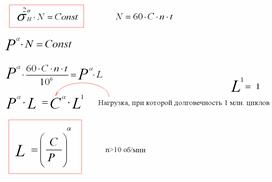

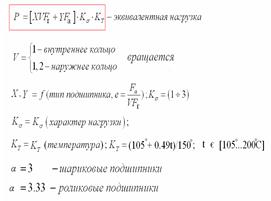

Эквивалентная нагрузка - такая постоянная радиальная нагрузка, которая при приложении её к подшипнику с вращающимся внутренним кольцом и неподвижным наружным, обеспечивает такой расчетный срок службы, как и в действительных условиях нагружения и вращения Динамическая грузоподъёмность С – это такая постоянная нагрузка (радиальная – для радиальных и радиально-упорных подшипников и осевая – для упорных и упорно-радиальных), которую он может выдержать в течение 1 млн. оборотов внутреннего кольца без появления признаков усталости не менее чем у 90 % из определённого числа подшипников, подвергающихся испытаниям.Так как фактические условия эксплуатации отличается от типовых, при которых определялась динамическая грузоподъемность, вводят понятие эквивалентной динамической нагрузки Р. Определение эквивалентной нагрузки. Статическую грузоподъёмность С0 используют для подбора подшипников при малых частотах вращения (n < 1мин-1), когда число циклов нагружений мало́ и не вызывает усталостных разрушений, а также для проверки подшипников, рассчитанных по динамической грузоподъёмности. Условие подбора и проверки: где С0 – статическая грузоподъёмность, под которой понимают такую статическую нагрузку (радиальную – для радиальных и радиально-упорных или осевую – для упорных и упорно-радиальных подшипников), которой соответствует общая остаточная деформация тел качения и колец в наиболее нагруженной точке контакта, равная 0,0001 диаметра тела качения. Предельная быстроходность подшипника ограничена указанной в каталоге предельной частотой вращения nпр, при превышении которой расчётная долговечность не гарантируется

«остаточные деформации» Для предотвращения возникновения остаточных деформаций на беговых дорожках и телах качения ограничивают эквивалентную нагрузку величиной статической грузоподъемности подшипника

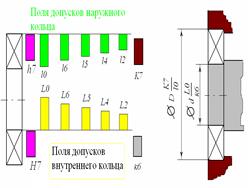

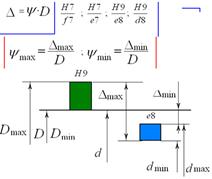

Конструирование подшипниковых узлов 1. Наружное кольцо изготавливают с нулевым основным отклонением и полем допуска, направленным «в тело» кольца, обозначают буквой l 2. Внутреннее кольцо изготавливают с нулевым основным отклонением и полем допуска L, направленным в вал

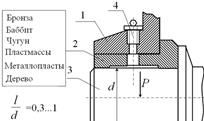

Вопрос 17. Подшипники скольжения. Основные условия образования жидкостного трения. Конструкции. Смазка. Условные методы расчета. Монтаж подшипников и уплотняющих устройств. ПС - это опоры валов и осей, работающие в условиях относительного скольжения поверхности цапфы 3 по поверхности подшипника 2

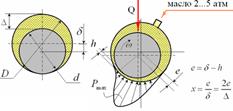

Элементы гидродинамического подшипника

Достоинства 1. Высокоскоростные подшипники 2. Прецизионные машины (точное расположение валов) 3. Подшипники тяжелых валов Ø 1м и более 4. Работа в воде и агрессивных средах 5. Воспринимает ударные и вибронагрузки 6. Подшипник дешевых механизмов 7. Разъемные подшипники 8. Малые Ø Недостатки 1. Сложная система смазки 2. Высокие требования к шейкам и цапфам валов Виды разрушения подшипников скольжения сухого и граничного трения • Хрупкое разрушение от ударов • Износ • Выплавление вкладыша Условия возникновения режима жидкостного трения: 1. Имеется относительное перемещение трущихся поверхностей 2. Между поверхностями находится жидкость (газ), обладающие вязкостью 3. Форма сопряженных поверхностей такова, что жидкость (газ) затягивается в суживающуюся часть пространства между трущимися поверхностями

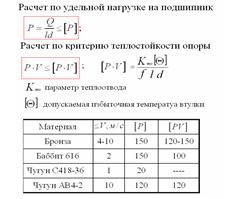

Условные расчеты подшипников скольжения:

Вопрос 18. Гидростатический и гидродинамический подшипники. Методика расчета гидродинамического подшипника. Форма сопряженных поверхностей такова, что жидкость (газ) затягивается в суживающуюся часть пространства между трущимися поверхностями

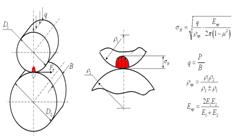

Работа гидродинамического подшипника

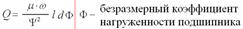

Алгоритм расчета радиальных подшипников жидкостного трения Цель - определить зазор между цапфой и вкладышем, вязкость масла при котором в подшипниковом узле с заданными геометрическими параметрами будет обеспечен режим жидкостного трения Справочные сведения из гидродинамики:

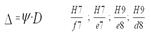

1. Определяют среднее значение относительного зазора по эмпирической формуле:

2. Рассчитывают величину диаметрального зазора и согласуют его со стандартной посадкой:

3. Рассчитывают предельные величины относительного зазора

4. Выбирают сорт масла исходя из рабочих температур:

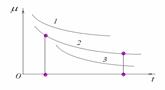

5. Считают коэффициенты нагруженности подшипника по формуле для разных относительных зазоров: 6. Определяют относительные эксцентриситеты по графикам Ф 7. Определяют толщину масляного слоя, используя формулу:

8. Для того, чтобы в подшипнике реализовывалось жидкостное трение требуют выполнения условия:

9. Если условие не выполняется, меняют сорт масла Рекомендации по конструированию: 1. Если конструкция не жесткая – увеличивают зазоры 2. Температурный режим очень сильно зависит от зазора, чем меньше зазор, тем больше выше температура в подшипнике 3. Оптимальное отношение длины к диаметру 0.7 4. Для снижения тепловыделения ликвидировать местные сближения рабочих поверхностей, из-за неточностей изготовления, силовых и температурных деформаций 5. Применять смазку, имеющую рациональную не завышенную вязкость 6. Усиление потоков смази: а) повышение давления; б) расположение смазывающих отверстий

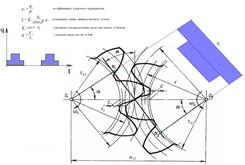

19. Расчет и конструирование эвольвентных зубчатых передач. Виды разрушения. Критерии работоспособности. Усилия, возникающие в зацеплениях цилиндрических прямозубых, косозубых, конических передачах. Особенности расчета. u Критерии работоспособности и виды разрушения

• Основы расчета на контактную выносливость активных поверхностей зубьев ЗК

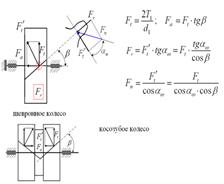

Силы, возникающие в зацеплении цилиндрических прямозубых передач:

Силы, возникающие в зацеплении цилиндрических прямозубых передач:

Силы, возникающие в зацеплении цилиндрических прямозубых передач:

Силы, возникающие в зацеплении цилиндрических косозубых передач:

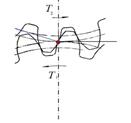

Распределение нагрузки по рабочей поверхности зуба колеса

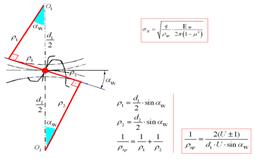

• Определение приведенного радиуса кривизны зубьев прямозубых колес

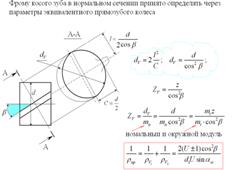

• Определение приведенного радиуса кривизны зубьев косозубых колес

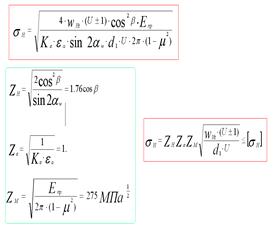

• Определение контактных напряжений

• Проектировочный расчет

|

||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 299; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.73.167 (0.007 с.) |