Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Діаметр посадочної поверхні маточини

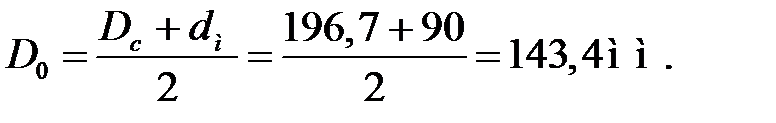

Діаметр отворів у диску

Приймається Кількість отворів z = 4 Діаметр центрів отворів

Довжина маточини

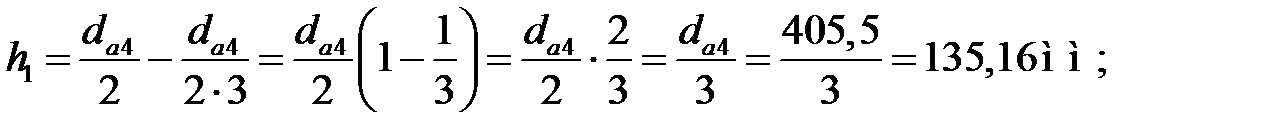

де

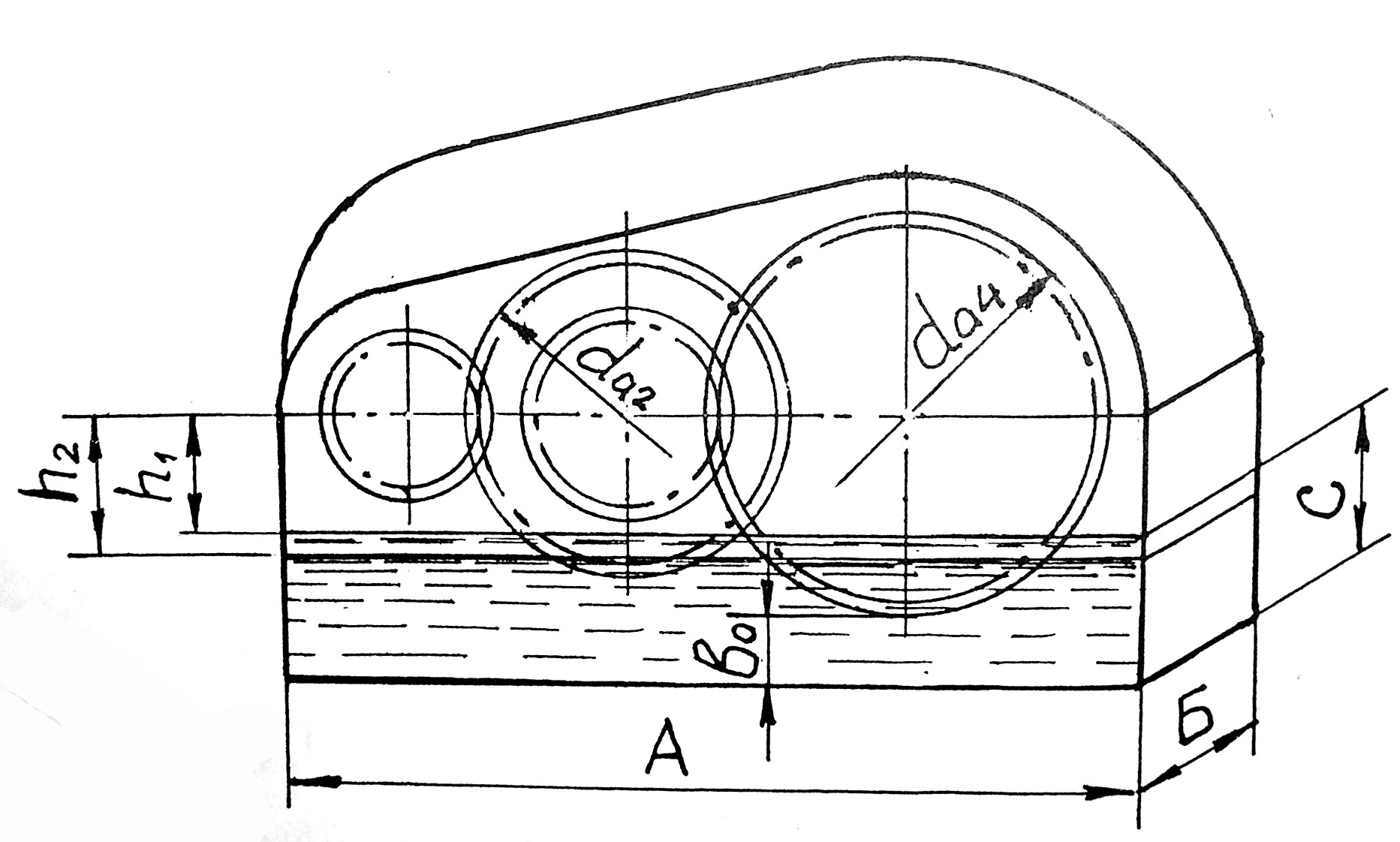

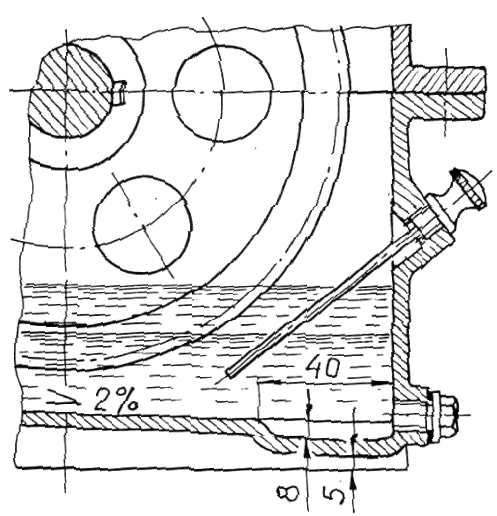

ЗМАЩУВАННЯ РЕДУКТОРА Змащування зубчастих передач При коловій швидкості зубчастих коліс Максимальна глибина занурення тихохідного колеса в мастильну ванну не більше 1/3 радіуса. Мінімальна – не більше Верхній та нижній рівні мастила

(швидкохідного колеса);

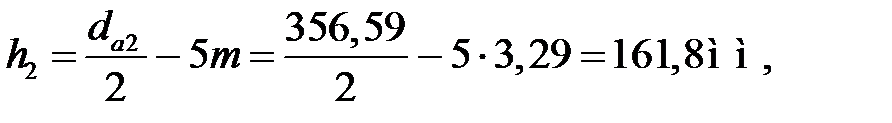

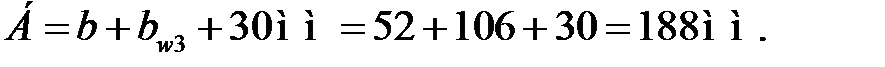

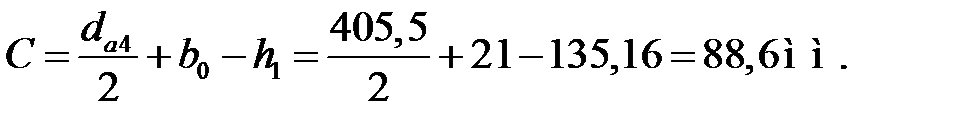

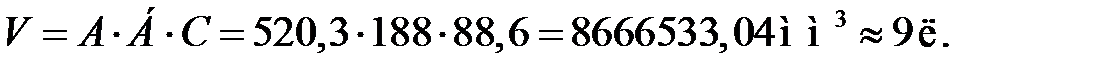

де Об’єм мастильної ванни

Середня колова швидкість коліс

Кінематична в’язкість мастила

Марка мастила Згідно з кінематичною в’язкістю, вибирається мастило Індустріальне И-30А ГОСТ 1707-70 [7, табл. 11.2, с. 148].

Контроль рівня мастила Застосовується жезловий маслопокажчик, за допомогою якого здійснюється контроль верхнього та нижнього рівнів мастила в редукторі. Конструкція та основні розміри маслопокажчика наведені у [6, рис. 10.79, с. 339]. Пробка до мастилозливного отвору В нижній частині корпуса передбачений отвір (різьбовий) для зливу мастила і промивання редуктора. Отвір закривається пробкою. Діаметр різьби М22×2. Конструкція та основні розміри пробки наведені [6, табл. 10.8, с.312]. Змащування підшипників Величина критерію Ведучий вал

Ведений вал

де

Оскільки Ущільнюючі пристрої Ущільнюючі пристрої застосовуються для запобігання витікання мастила з підшипникових вузлів, а також для захисту їх від попадання пилу, бруду, вологи.

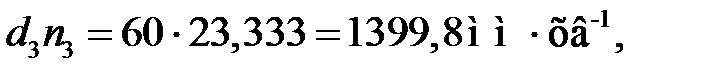

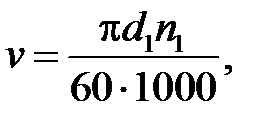

Вибір типу ущільнення Колова швидкість

де

При такій швидкості можна застосувати повстяні (сальникові) ущільнення. Розміри ущільнень наведені [6, табл. 8.35, с.226]. Захисні пристрої При застосуванні пластичного мастила підшипники повинні бути віддалені від внутрішньої частини корпуса. Для цього застосовуються захисні кільця з проточками. Кільця захищають підшипники від попадання картерного мастила, і таким чином запобігають вимиванню пластичного мастила і утримують витікання мастила з порожнини підшипникового гнізда. Конструкція та основні розміри захисного кільця наведені [6, табл. 8.81, с. 225].

СКЛАДАННЯ РЕДУКТОРА Деталі, які поступають на складання, повинні відповідати робочим кресленням, технічним вимогам на їх виготовлення. Внутрішні поверхні корпуса та кришки повинні бути пофарбовані червоною маслостійкою фарбою. Складання, редуктора проводиться згідно з складальним кресленням та із технологією складання. Складання здійснюється і такій послідовності. Ведучий вал На ведучий вал насаджують захисне кільце і вставляють в стакан. Напресовують підшипник, який попередньо нагрівають в мастилі до температури 80...100oC. Насаджують дистанційну втулку, і напресовують другий підшипник, який також попередньо нагрівають в мастилі. Насаджують дистанційне кільце, стопорну лапчасту шайбу і нагвинчують шліцьову гайку. Після затяжки гайки, одна із лапок шайби, яка співпадає з шліцом, загинається в паз шліца гайки. Насаджується розпірна втулка до упора в торець гайки. Проміжний вал В шпонковий паз вставляють шпонку і напресовують конічне колесо до упору в буртик вала. Насаджують захисні кільця, напресовують підшипники, які попередньо нагрівають в мастилі. Регулювання підшипників Регулювання підшипників здійснюється комплектами (набором) прокладок, які установлюються між фланцем кришки підшипника і фланцем стакана (на ведучому валу) і між фланцями кришок підшипників і корпусом редуктора (на веденому валу). За допомогою прокладок також компенсуються неточності лінійних розмірів спряжених деталей, які виникають при їх виготовленні. Прокладки штампуються із сталевої стрічки (сталь 08кп.ГОСТ 1050-88) товщиною 0,1; 0,2; 0,4 і 0,8 мм. Осьовий зазор с в підшипниках компенсує температурні деформації. Цей зазор незначний (с=0,2...0,5мм),а тому його на складальному кресленні не показують.

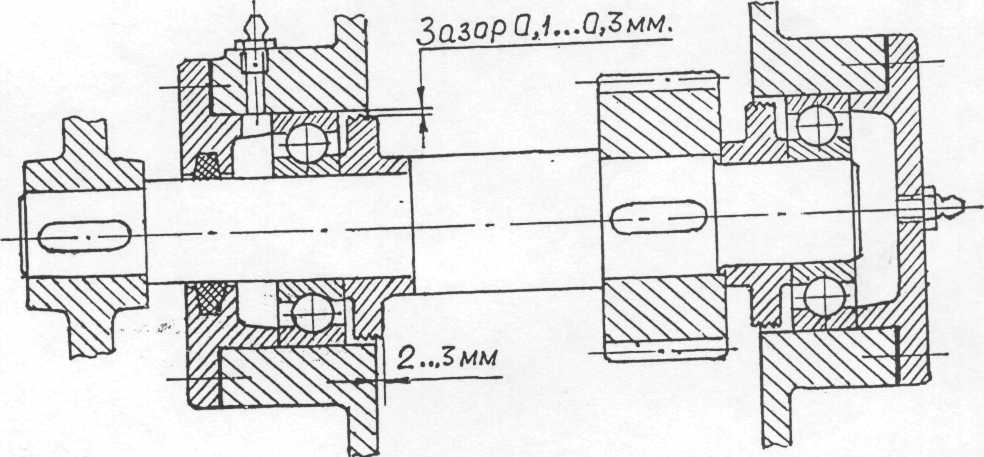

Ведучий вал Складений вал установлюється на спеціальному пристрої. Між фланцями кришки підшипника і стакана підбирається комплект прокладок такої товщини, щоб між торцями центрувального пояска кришки і зовнішнього кільця підшипника забезпечити сумарний зазор (для двох підшипників) с=0,5...0,6 мм.(рис. 10.5.1). Кришка підшипника разом з комплектом прокладок притягується до фланця стакана короткими болтами (рис. 10.5.1). На фланці стакана необхідно передбачити (при конструюванні) два різьбових отвори, які зміщені відносно наскрізних отворів. Примітка. Якщо кришка підшипника і фланець стакана кріпляться шістьома болтами, то на фланці стакана передбачається три різьбових отвори.

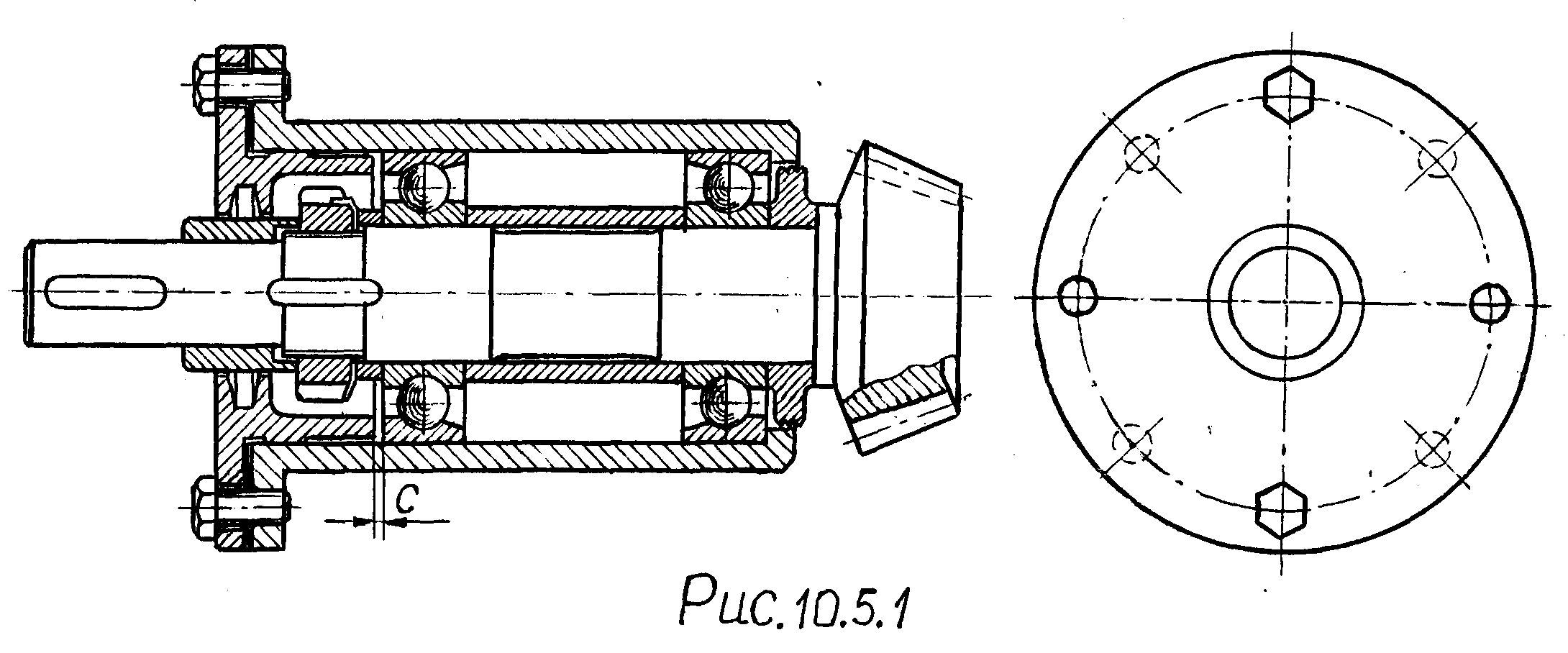

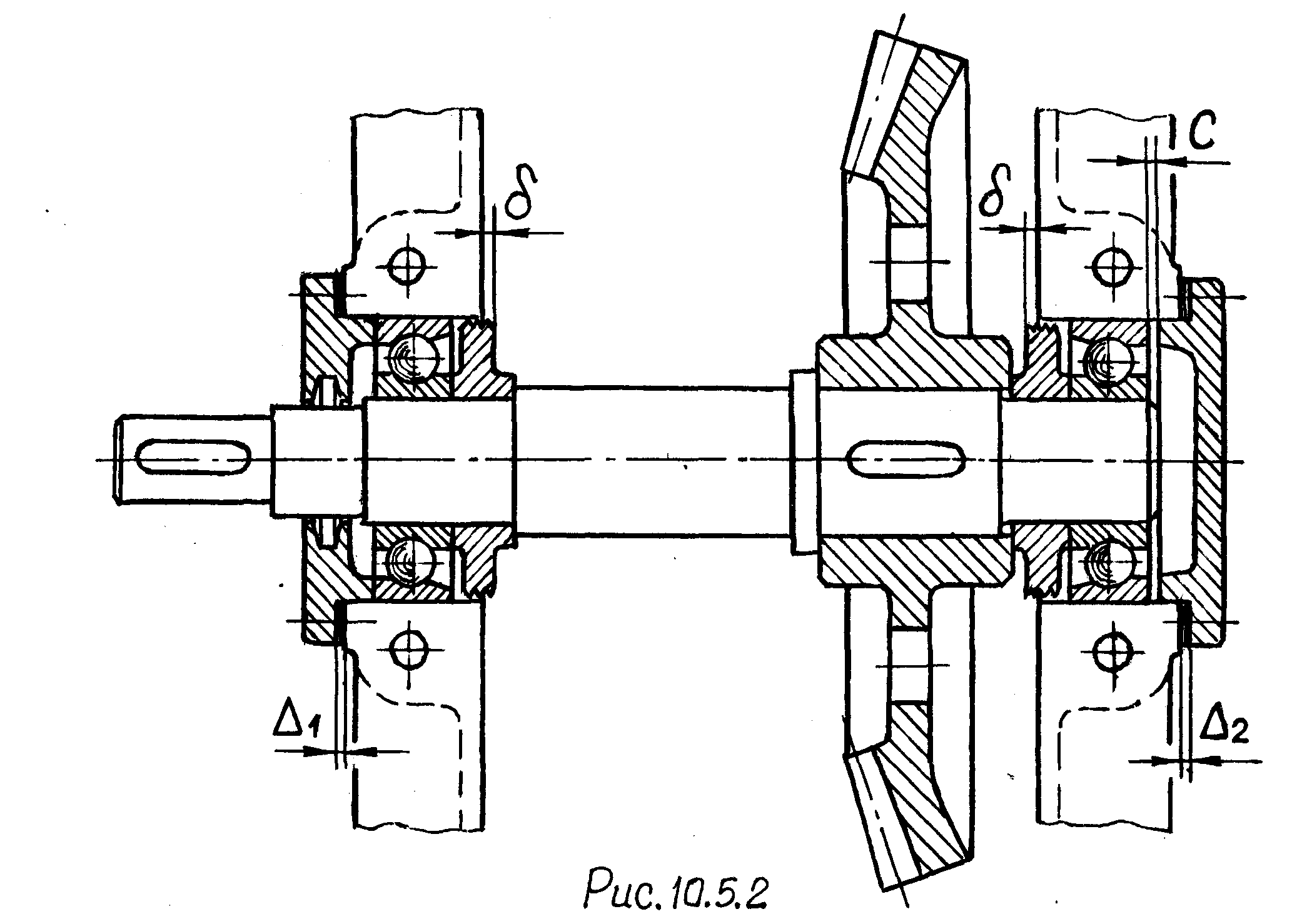

Проміжний вал Знімається кришка корпуса редуктора. Вал установлюється в підшипникові гнізда основи корпусу, і виставляється в осьовому положенні так, щоб торці захисних кілець виступали за торці стінок основи корпусу на однакову відстань d (рис. 10.5.2).

В такому положенні вал фіксується на обох опорах спеціальними притискачами. Наскрізна кришка підшипника (консольна опора) притискується впритул до торця зовнішнього кільця підшипника. На величину зазора підбирається комплект прокладок (рис.10.5.2). Кришка разом з прокладками притягується болтами до основи корпусу. Зі сторони глухої кришки (протилежна опора) між фланцем кришки і торцем основи корпусу підбирається комплект (набір) прокладок товщиною, щоб між торцями центрувального пояска кришки і зовнішнього кільця підшипника забезпечити сумарний зазор (для двох підшипників) с=0,5...0,7 мм. Кришка разом з прокладками притягується до основи корпусу болтами.

|

||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 108; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.12.14 (0.018 с.) |

– довжина шпонки;

– довжина шпонки;  (з розрахунку шпонок).

(з розрахунку шпонок).

м/с для змащування зубчастих передач застосовуються картерна система змащування.

м/с для змащування зубчастих передач застосовуються картерна система змащування. (швидкохідного колеса).

(швидкохідного колеса).

і

і  – відповідно максимальний та мінімальний рівні мастила.

– відповідно максимальний та мінімальний рівні мастила.

МПа (з розрахунку передач)

МПа (з розрахунку передач)  сСт [7, табл. 11.1, с. 148].

сСт [7, табл. 11.1, с. 148].

- внутрішній діаметр підшипника на ведучому валу;

- внутрішній діаметр підшипника на ведучому валу; - внутрішній діаметр підшипника на веденому валу;

- внутрішній діаметр підшипника на веденому валу; і

і  – частоти обертання валів.

– частоти обертання валів. для обох валів <300000

для обох валів <300000  , то для змащування підшипників застосовуються пластичне мастило [6, с.216]. Вибирається мастило ЦИАТИМ–201 ГОСТ 6267-74. Вільний простір підшипникового вузла заповнюється мастилом

, то для змащування підшипників застосовуються пластичне мастило [6, с.216]. Вибирається мастило ЦИАТИМ–201 ГОСТ 6267-74. Вільний простір підшипникового вузла заповнюється мастилом  на 0,5 об’єму при складані редуктора. В процесі експлуатації, періодично (через кожні 3 місяці) поповнюється свіжим мастилом. Для подачі мастила в підшипники застосовується маслянки. Мастило подається під тиском спеціальним шприцом.

на 0,5 об’єму при складані редуктора. В процесі експлуатації, періодично (через кожні 3 місяці) поповнюється свіжим мастилом. Для подачі мастила в підшипники застосовується маслянки. Мастило подається під тиском спеціальним шприцом.

– внутрішній діаметр підшипника на ведучому валу;

– внутрішній діаметр підшипника на ведучому валу;

– частота обертання ведучого вала;

– частота обертання ведучого вала;

.

.