Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обозначение сварных швов на чертежах

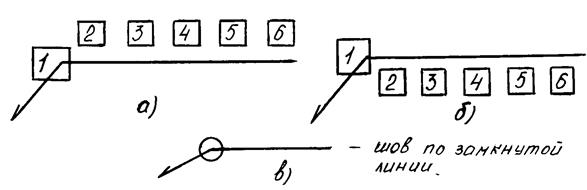

Чертежи сварных деталей оформляют как чертежи сборочных единиц. Элементы сварной детали в разрезах и сечениях штрихуют в разных направлениях (рисунок 3.64). Если же сварную деталь изображают в сборе с другими деталями, то все элементы ее штрихуют в одном направлении. Сварные швы на чертежах деталей изображают и обозначают по ГОСТ 2.312. Видимые швы изображают сплошными, а невидимые - штриховыми линиями. Условное обозначение шва выносят: а) на полке линии-выноски, проведенной от изображения шва с лицевой стороны (рисунок 3.65, а); б) под полкой линии-выноски, проведенной от изображения шва с оборотной стороны (рисунок 3.65, б).

Рисунок 3.65

Условное обозначение сварных швов в общем случае должно содержать в порядке, показанном прямоугольниками 1 - 6 на рисунке 3.65 следующее: 1) вспомогательные знаки (рисунок 3.65, в) – шов по замкнутой линии; 2) обозначение стандарта на типы и конструктивные элементы швов сварных соединений: а) ГОСТ 5264 - 80 - основные типы и конструктивные элементы швов, выполненных ручной дуговой сваркой; б) ГОСТ 8713 -79- то же, что и ГОСТ 5264-80, но швы выполнены автоматической или полуавтоматической сваркой под флюсом; в) ГОСТ 2.312-72 - основные типы, конструктивные элементы и размеры швов при расположении свариваемых элементов под острым и тупым углами; швы выполнены автоматической и полуавтоматической дуговой сваркой под флюсом; г) ГОСТ 2.312-72 - то же, но швы выполнены ручной дуговой сваркой; д) ГОСТ 15878-79 - соединения сварные, выполненные контактной сваркой. 3) Обозначение шва по стандартам п. 2 состоит из буквы, обозначающей вид соединения, и цифры, обозначающей форму подготовки кромок (с отбортовкой, без отбортовки, со скосом кромок разной формы), например, С8 - шов стыкового, У4 - углового, ТЗ - таврового, Н2 - нахлесточного соединений. В таблице 3.3 приведена выборка буквенно-цифровых обозначений швов по ГОСТ 5264 для чертежей учебных проектов.

5) Вспомогательные знаки: / - шов прерывистый или точечный с цепным расположением; Z - шов прерывистый или точечный с шахматным расположением;

О - шов по замкнутой линии-контуру. Обозначение одинаковых швов наносят только у одного из изображений. От изображений остальных швов проводят линии-выноски с полками. Всем одинаковым швам присваивают один порядковый номер, который наносят:

- на линии-выноске, имеющей полку с нанесенным обозначением шва; - на полке линии-выноски, проведенной от изображения видимого шва, не имеющего обозначения; - под полкой линии-выноски, проведенной от изображения невидимого шва, не имеющего обозначения. Если все швы на сварной детали одинаковые и изображены на чертеже с одной стороны, допускается не присваивать им порядкового номера, а привести обозначение шва в технических требованиях. Швы отмечают в этом случае линиями-выносками без полок. Пример условного обозначения шва таврового соединения без скоса кромок, двухстороннего прерывистого с шахматным расположением, выполняемого ручной дуговой сваркой. Катет шва 8 мм. Длина провариваемого участка 50 мм. Шаг 100 мм:

Таблица 3.3

3.16 Резьбовые соединения Резьбовые соединения являются наиболее распространенным видом разъемных соединений. Осуществляются с помощью резьбы, нарезанной на поверхности специальных деталей (болтах, винтах, обычных и специальных гайках и др.). К достоинствам резьбовых соединений относят возможность создавать и передавать большие осевые нагрузки при малых движущих силах или моментах; простоту преобразования вращательного движения в поступательное; возможность образования самотормозящих и несамотормозящих, легко собираемых, разбираемых, взаимозаменяемых, неподвижных и подвижных компактных соединений; высокопроизводительную технологию изготовления резьбовых деталей. Основными недостатками резьбовых соединений являются низкий КПД, неравномерность нагружения сопряженных витков и значительная концентрация напряжений в резьбовых деталях.

Резьбовые соединения бывают подвижные и неподвижные. В подвижных соединениях происходит относительное перемещение винта и гайки, и они применяются: 1) для передачи перемещения (ходовые винты в станках); 2) для передачи нагрузки (домкраты). В неподвижных резьбовых соединениях перемещение винта и гайки происходит только при сборке. Неподвижные соединения применяют в качестве крепления. Основным элементом резьбового соединения является резьба, которая получается нарезанием на поверхности деталей канавок по винтовой линии. Винтовую линию образует гипотенуза прямоугольного треугольника при навивании его на прямой цилиндр (рисунок 3.68). Винтовых линий может быть навито не одна, а несколько. Основными материалами для изготовления винтов, болтов, шпилек и гаек общего назначения являются стали марок Ст 3 кп, Ст 5, 10, 15, 20, 30, 35, 45, 40Х, 30ХГСА, 35ХГСА, 40ХНМА.

Классификация резьб В зависимости от формы поверхности, на которой образуется резьба, различают цилиндрические, например, метрическая резьба М 16 и коническая дюймовая резьба К3/8″ (рисунок 3.66). Коническую резьбу используют, когда необходимо обеспечить герметичность соединения. В зависимости от направления винтовой линии резьбы бывают правые и левые. У правой резьбы винтовая линия поднимается слева-вверх-направо (закручивается по часовой стрелке), у левой наоборот. Левая резьба имеет ограниченное применение. В зависимости от числа заходов резьбы делятся на однозаходные и многозаходные. Заходность резьбы определяется количеством винтовых линий, навиваемых одновременно на цилиндр (как правило, все крепежные детали имеют однозаходную резьбу).

Рисунок 3.66

В зависимости от формы профиля резьбы делятся на 5 основных типов (рисунок 3.67):

Рисунок 3.67

1) Треугольные резьбы. В зависимости от единиц измерения основных параметров резьбы в технике применяются метрические и дюймовые резьбы. Метрическая резьба имеет угол профиля α=60°, основные размеры резьбы определяются ГОСТ 11708, ГОСТ 24705, ГОСТ 8724, ГОСТ 9150 и ISO 724:1993, единица измерения – мм. Резьбы бывают с крупным (основным) и мелким шагом. Например, резьба М 16 – резьба с крупным шагом, для данного диаметра этот шаг равен 2 мм; резьба М 16х1 – резьба с мелким шагом равным 1 мм. Метрическая резьба применяется как основная крепежная резьба для неподвижного соединения деталей машин, в некоторых случаях, например, в механизмах приборов, может применяться как ходовая (для неподвижных соединений винт-гайка). Дюймовая резьба имеет уголь профиля α=55°, основные размеры резьбы определяются в дюймах (1 дюйм (1") = 25,4 мм). Шаг резьбы определяется количеством ниток на дюйм. Данная резьба применяется в импортной технике. Мелкая дюймовая резьба с закругленными выступами и впадинами называется трубной, она стандартизована ГОСТ 11708, ГОСТ 6357, ГОСТ 6211. 2) Трапецеидальная резьба. Ее профиль – равнобедренная трапеция с углом α=30°. Благодаря меньшему углу профиля КПД данной резьбы значительно выше, чем треугольной, поэтому трапецеидальную резьбу рекомендуется применять в подвижных соединениях. Особенно эффективно применение данной резьбы для передачи реверсивного движения. Основные параметры резьбы стандартизованы ГОСТ 11708, ГОСТ 9484, ГОСТ 9562, ГОСТ 24737, ГОСТ 24738, ГОСТ 24739. Резьба с наружным диаметром 60 мм и шагом 4 мм обозначается – Tr 60x4.

3) Упорная резьба. Ее профиль – трапеция с рабочим углом α1=3° и задним углом α2=30°. Применяется взамен трапецеидальной резьбы при передаче больших односторонних нагрузок (например, в механизмах прессов и домкратов). Основные параметры резьбы определяются ГОСТ 11708, ГОСТ 10177, ГОСТ 25096. Также применяется усиленная упорная резьба с задним углом α2=45°, параметры которой определены ГОСТ 13535. Резьба упорная с наружным диаметром 80 мм и шагом 6 мм обозначается У п 80х6. 4) Прямоугольная резьба. Ее профиль – квадрат, т.е. углы профиля α1= α2 =0°. Следовательно, данная резьба, по сравнению с вышеизложенными типами резьб имеет самый высокий КПД. При этом резьба имеет пониженную прочность и износостойкость. При износе резьбы появляются зазоры, которые трудно удалить, поэтому данная резьба применяется в малонагруженных передачах; там, где это, возможно, вытесняется трапецеидальной резьбой. Данный тип резьбы не стандартизован. 5) Круглая резьба. Профиль образован двумя сопряженными прямыми отрезками. Применяется там, где нужна плотная резьба при эксплуатации в загрязненной среде. В общем машиностроении применяется редко. Из всех типов круглой резьбы стандартизована лишь резьба

3.16.2 Геометрические и кинематические параметры резьбы Основными геометрическими параметрами цилиндрической резьбы в соответствии с рисунком 3.68 являются: d - наружный диаметр резьбы, определяется по внешнему контуру; d1 - внутренний диаметр резьбы, определяется по внутреннему контуру; d2= (d + d1)/2 - средний диаметр резьбы, т.е. диаметр воображаемого цилиндра, на котором толщина витка равна ширине впадины; D – наружный диаметр резьбы гайки, мм; D1 – внутренний диаметр резьбы гайки, мм; D2 – средний диаметр резьбы гайки, мм; Р - шаг резьбы, т.е. расстояние между одноименными сторонами двух соседних витков в осевом направлении; Ph - ход резьбы, т.е. расстояние между одноименными сторонами одного и того же витка в осевом направлении; Ph= P - для однозаходной резьбы, Ph= P×n - для многозаходных, n - число заходов, a - угол профиля резьбы; y - угол подъема винтовой линии резьбы. tg y = Ph/(p d2) = P×n/(p×d2). Кинематической характеристикой резьбы является отношение осевого перемещения dh одного из элементов резьбовой пары относительно другого к углу поворота dh/dy.

Для резьбы цилиндрической: dh/dy = P/2p = P×n/2 p.

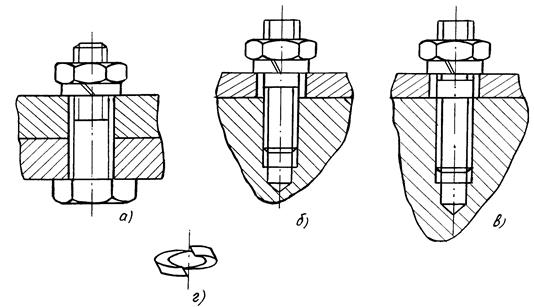

а) б) Рисунок 3.68 3.16.3 Конструктивные формы резьбовых соединений Основными резьбовыми соединениями являются соединения болтами, винтами, шпильками (рисунок 3.69): а) Болтовые соединения - наиболее простые и дешевые. Применяются для скрепления деталей небольшой толщины в паре с гайкой. Болты бывают общего и специального назначения. Болты общего назначения стандартизированы и делятся на 3 группы: нормальной точности, повышенной точности, грубой точности. Обозначение: Болт М 12- 6g х 60.58.016 (S18) ГОСТ 7796: диаметр d =12мм, длина 60мм, c крупным шагом резьбы и полем допуска 6g, класса прочности 5.8, 016 – тип (01) и толщина покрытия (6 мкм), (S18) – размер головки под ключ (18 мм).

Рисунок 3.69

б) Соединения винтами - гайка отсутствует. Винт ввинчивается в резьбовое отверстие детали. Применяется для скрепления деталей, одна из которых имеет большую толщину. Крепежные винты изготавливают с головкой под ключ или под отвертку. Обозначение: Винт В2. М 12- 6g х 65 - 46.016 ГОСТ 1491, обозначение то же самое, что и для болта, отличия: В2 – класс точности В исполнения 2, 46 – класс прочности винта 4.6. в) Соединения шпильками. Шпильки представляют собой стержни, имеющие резьбу на обоих концах. Применяются, когда по условиям эксплуатации требуется частая разборка соединения деталей, одна из которых имеет большую толщину. Шпильку ввинчивают в деталь при помощи гайки, навинченной поверх другой гайки или при помощи шпильковерта. Обозначение: Шпилька М 16- 6g х 120.58 ГОСТ 22034; d =16мм, с крупным шагом и полем допуска резьбы 6g, длиной 120 мм. Гайки делятся на следующие виды: шестигранные, квадратные, корончатые, прорезные, гайки-барашки и круглые. Они бывают нормальной и повышенной точности. Все виды гаек стандартизированы. Обозначение: Гайка М 12 - 6Н.5 ГОСТ 15521, d =12мм, c крупным шагом резьбы и полем допуска 6Н, класса прочности 5. Шайбы - закладываются под гайку или головку болта (винта) для увеличения опорной поверхности (плоские шайбы). Шайбы стандартизированы. Обозначение: Шайба 12 65Г ГОСТ 6402 (рисунок 3.69, г). Сборки и разборки резьбовых соединений производятся с помощью соответствующих ключей. Размеры мест под гаечные ключи стандартизированы ГОСТ 13682. При сборке (при затягивании гаек) болты, винты, шпильки подвергаются растяжению с силой FБ.

3.16.4 Силы, возникающие в резьбе Для простоты изложения материала рассмотрим силы, возникающие в прямоугольной резьбе (рисунок 3.70, а). Гайка, равномерно вращаясь под действием окружной движущей силы Ft = Fдв, приложенной по касательной к окружности среднего диаметра d2, перемещается вверх. При завинчивании она растягивает болт осевой силой FБ. Нужно определить окружную движущую силу Fдв или Ft.

Рисунок 3.70 Считаем, что все силы действуют на один виток, развернем его по среднему диаметру d2, и представим гайку на нем в виде ползуна, на который действуют силы FБ, Fдв, Ff, FN. Ff= f×FN - сила трения (рисунок 3.70, б).

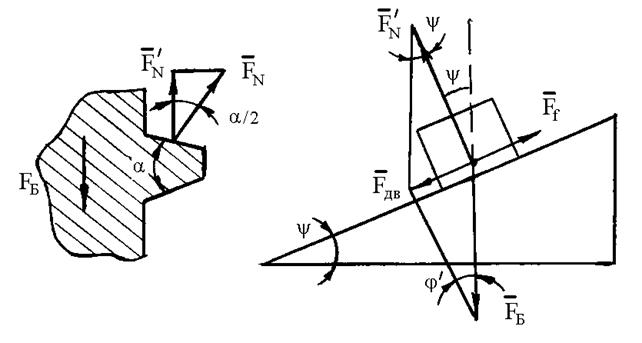

FN - сила нормальной реакции наклонной плоскости. Сложим силы FN и Ff, получим равнодействующую FR, j - угол трения, tg j = Ff/FN= f. Тангенс угла j равен коэффициенту трения. _ _ _ Рассмотрим равновесие сил FR + FБ + Fдв = 0 (рисунок 3.70, в), где Fдв = FБ ×tg(y + j), F = Fдв - окружная, движущая сила, необходимая для навинчивания гайки на винт с прямоугольной резьбой: a = 0. Момент сопротивления в прямоугольной резьбе при завинчивании: Тс.р. = Fдв×d2/2 = FБ ×d2[tg(y + j)]/2; FБ∙d2/2∙tg(y + j). Определим силы трения и установим соотношения между силами трения в прямоугольной и треугольной резьбах. Для прямоугольной резьбы угол наклона профиля равен нулю, т.е. y = 0. Тогда в прямоугольной резьбе: FN = FБ и Ff = f×FN = f× FБ. В остроугольной резьбе: FБ = F'N; FN = F'N/cos (a/2) (рисунок 3.71, а).

Рисунок 3.71

Ff = f×FN = f×F'N/cos (a/2) = f × FБ /cos (a/2) = f'× FБ или Ff = f'×Fa, где f' = f/cos (a/2) - приведенный коэффициент трения; a - угол профиля резьбы. Приведенный угол трения tg j' = f' = f/cos (a/2), т.е. по сравнению с прямоугольной резьбой в треугольной резьбе трение больше, для нормальной метрической резьбы a = 60oи f' = 1,15 f. Очевидно, что соотношение коэффициентов трения f и f' соответствует соотношению между углами трения j и j', где j' - приведенный угол трения: j' = j/сos (a/2). Окружная сила в остроугольной резьбе: Fдв = FБ ×tg(y + j'); T = FБ ×(d2/2)×tg(y + j'). Условие самоторможения в резьбе, при котором статическая осевая сила F, растягивающая болт, не вызывает самоотвинчивания гайки: Fдв< Ff. При свинчивании гайки с болта окружная сила направлена в сторону вращения (рисунок 3.71, б). FN×tg y £ FN×f'; tg y £ tg j'; y £ j'. Например, для метрической резьбы: y = 2o30 "; j' = 8o40". Угол подъема всегда меньше угла трения.

3.16.5 Расчет резьбовых соединений Опыт эксплуатации показывает, что разрушение резьбовых соединений происходит, как правило, из-за разрушения болтов и шпилек в резьбовой части. Реже встречаются разрушения болтов под головкой и срез витков резьбы в гайке (корпусе) и на болте (шпильке). Расчет резьбовых соединений проводят в зависимости от схемы нагружения. Схема 1. Болт (шпилька) установлен в отверстие корпусных деталей с зазором и затянут. Соединение нагружено внешней продольной силой F. Полагают, что вся нагрузка воспринимается болтом (рисунок 3.72):

Рисунок 3.72 Рисунок 3.73 Рисунок 3.74

s1 = F/А = 4F/ (p×d12) £ [ sp ], тогда находим внутренний диаметр резьбы

Схема 2. Болт установлен в отверстие соединяемых деталей без зазора, и соединение нагружено поперечной силой, разрушение болта может быть в результате среза болта в сечении стыка деталей (рисунок 3.73): tс р = 4 F /(p × dc2) £ [ tср ], где d с - диаметр стержня болта, откуда Схема 3. Болт установлен в отверстие соединяемых деталей с зазором. Соединение нагружено поперечной силой (рисунок 3.74). Взаимная неподвижность деталей соединения может быть обеспечена силами трения на стыке, а для этого на стыке должны быть нормальные силы от затяжки. Условие взаимной неподвижности деталей соединения: F £ Ff, где Ff - сила трения. Ff = Fo× f, или Fo ³ F/f; Fзат = F о - сила затяжки соединения; f - коэффициент трения на стыке деталей: f = 0,1 - 0,2. Сила F o вызывает в сечении болта по внутреннему диаметру резьбы напряжения растяжения и кручения (К = 1,3 - коэффициент запаса), тогда условия прочности болта по допускаемым напряжениям: sэкв = 1,3×4 Fо /(p×d12) £ [ sp ], откуда Напряженное болтовое соединение с предварительной затяжкой. В затянутом болтовом фланцевом соединении после приложения к нему рабочей нагрузки, действующие на болты осевые силы, могут вызвать большие удлинения болтов, что приведет к разгерметизации или «раскрытию» стыка. В таких случаях работоспособность соединения обеспечивается с помощью предварительной затяжки болтов Fзат, а расчетную нагрузку на болты FБ определяют с учетом деформаций деталей стыка и болтов. Предварительная затяжка Fзат создается при монтаже стыка и вызывает начальное удлинение болтов Dδ и уменьшение суммарной толщины стягиваемых деталей Dg. При этом do= Dg + Dδ (рисунок 3.75).

Рисунок 3.75 Таким образом: FБ = Fзат + c×Fа, где c = 0,2...0,3 - коэффициент основной нагрузки показывает долю внешней рабочей нагрузки, воспринимаемой болтом в затянутом соединении. Он зависит от податливости болтов и соединяемых деталей и определяется из условия равенства их деформаций. В конструкциях плотных соединений для обеспечения герметичности стыка между деталями ставят упругую прокладку (резина, пластмасса), что существенно увеличивает суммарную податливость деталей и приводит к росту c, причем при податливых прокладках c ® 1. Для предотвращения раскрытия герметичного стыка минимальная сила затяжки Fзат.min ³ (1 - c)× Fa. Обычно назначают Fзат= К ×(1 - c)× Fа, где К - коэффициент затяжки или запас по плотности стыка; К = 1,25...2 - для постоянных нагрузок; К = 2,5...4 - для переменных нагрузок. Таким образом, сила затяжки определяется значением внешней нагрузки. Допустимое напряжение затяжки: sзат = Fзат / A £ 0,8 s т , где s т- предел текучести материала болта, обычно назначают sзат = 0,5...0,7 s т. Крепление опор мачт высоковольтных линий часто осуществляется с помощью кронштейнов, которые в свою очередь с помощью болтовых соединений крепят к фундаментам в соответствии с рисунком 3.76.

Рисунок 3.76

Внешние силы для болтов крепления кронштейна определяют следующим образом: после разложения на составляющие основная нагрузка F приводится к продольной силе Fу и поперечной (сдвигающей) силе Fz, а также моменту поворота М, поворачивающему кронштейн относительно оси х. Сдвиг кронштейна в направлении силы Fz исключают с помощью выступов, штифтов, шпонок и т.п. или силами трения, которые создают на стыке затяжкой болтов. Продольная сила Fy равномерно нагружает все болты силами Fa = Fy/z. От момента М болты нагружаются силами FM, максимальная величина которых FM max = M×lmax /S l i2, где l i- расстояние от оси поворота кронштейна до каждого болта стыка; l max- расстояние от оси поворота до наиболее удаленного болта. Таким образом, внешняя нагрузка F = Fa ± FM max, а расчетная нагрузка определяется по формуле: FБ = Fзат + c (Fа ± FM max). Величину предварительной затяжки болтов определяют по формуле: Fзат=К(1-c)×F - при условии, если кронштейн имеет фиксацию в направлении силы Fz, или, если фиксация отсутствует, то по формуле Fзат» 1,2...1,5 Fy/f×z, где f - коэффициент трения, зависящий от сочетания материалов стыка. Диаметр болтов вычисляется по формуле где [ s p] - допускаемое напряжение растяжения. При установке кронштейна на неметаллическом основании (бетон, кирпич, дерево) обязательно проверяют стык на смятие smax £ [ sсм ].

3.17 Шпоночные и шлицевые соединения, соединения штифтами

3.17.1 Шпоночные соединения Общие сведения Служат для соединения вала с насаживаемыми на него деталями и для передачи вращающего момента с вала на деталь или обратно. Шпоночные соединения осуществляются при помощи шпонок, которые представляют собой стальной брус, вставляемый в пазы вала и ступицы. Шпонки изготавливают из сталей, имеющих s в³ 600 Н/мм2(например, Ст6, Тс7 ГОСТ 380, стали 40,45,50 ГОСТ 1050). Достоинства: 1) простота и надежность конструкции; 2) низкая стоимость; 3) простота монтажа и демонтажа. Недостаток: шпоночные пазы ослабляют вал и ступицу и являются концентраторами напряжений при изгибе и кручении. Шпоночные соединения делятся на две группы: 1) Ненапряженные соединения, в которых шпонки закладываются легко, и до приложения внешней нагрузки в таких соединениях не возникают напряжения. Осуществляется такое соединение призматическими и сегментными шпонками; 2) Напряженное шпоночное соединение, в котором шпонки закладываются туго, с большим усилием и еще до приложения внешней нагрузки возникают значительные монтажные напряжения. Кроме передачи крутящего момента могут воспринимать осевые нагрузки. Осуществляется при помощи клиновых и тангенциальных шпонок.

Рисунок 3.77

Призматические шпонки ГОСТ 23360 изготовляются в 3-х исполнениях (рисунок 3.77): исполнение А - со скругленными торцами; исполнение С - с одним скругленным, другим плоским; с плоскими торцами - исполнение В. Рабочими являются боковые более узкие грани шпонок высотой h. Размеры сечений и пазов принимают по ГОСТ 23360 в зависимости от d вала (рисунок 3.77 а, б). Призматические высокие шпонки отличаются глубиной соприкосновения шпонки с деталью - t1, применяют для передачи больших моментов. Отношение высоты к ширине: h/b = 1 при d £ 22 мм; h/b = 0,56 при d > 22 мм. Сегментные шпонки принимают по ГОСТ 24071 и применяют при передаче небольших моментов, т.к. они глубоко врезаются в вал и ослабляют его, но удобны при монтаже и демонтаже (рисунок 3.77, в). Клиновые шпонки - применяются как клин (рисунок 3.78). Стандартная высота - h по ГОСТ 24068. Боковые зазоры необходимы для обеспечения возможности монтажа шпонки. Эти шпонки передают момент верхней и нижней сторонами. По способу расположения на валах различают шпонки в соответствии рисунком 3.79: а) шпонка на лыске, должна быть туго затянута и передает момент за счет сил трения. б) фрикционная шпонка применяется там, где деталь меняет свое место на валу, и куда трудно поставить другую шпонку. в) тангенциальные шпонки состоят из двух односкосых клиньев. Вводятся в пазы ударом. Применяются для вала с диаметром более 60 мм и больших вращающих моментов.

Рисунок 3.78

Рисунок 3.79 Выбор шпонок Шпонки - массовые детали и поэтому они стандартизированы. Шпонки выбираются стандартные по таблицам. В таблицах даются в зависимости от диаметра вала d размеры сечения шпонки b × h, t1, t2 и для каждого сечения шпонки дается ряд допускаемых длин, т.е. исходя из размеров b × h, подбираются длины l 1; l 2; l 3и т.д. Например, шпонка 16 × 10 × 50 ГОСТ 23360. Причем из конструктивных соображений длину шпонки рекомендуется назначать: l = l ступицы- (5...10), мм Чтобы найти из данного ряда длину шпонки проводится расчет шпоночного соединения на прочность. Расчет шпонок на прочность Основной критерий работоспособности шпоночных соединений - прочность. Вращающий момент будет передаваться, когда: Т ³ F d/2 (рисунок 3.80). Отсюда сила, действующая на шпонку F = 2T/d. Под действием силы F шпонка испытывает деформацию смятия: sсм= F/Асм £ [ sсм ]; Асм= lр×t2 - площадь смятия; здесь t2= h - t1 ≈ 0,4 h – высота площадки смятия; l р= l – b – рабочая длина шпонки; [ s см]=100÷120 МПа; Тогда условие прочности на смятие примет вид: sсм = 2 T /(dl р× t 2) £ [ sсм ] – допускаемое напряжения смятия.

Рисунок 3.80

Если это условие не выполняется, то соединение образуют с помощью двух или трех шпонок, установленных под углом друг к другу соответственно 180оили 120о. Соединения сегментными шпонками также проверяют на смятие: sсм = 2 Т /(d× t2 × l p) £ [ s ]см, где t 2- рабочая глубина в ступице. Иногда расчет выполняется, как проектировочный, т.е. определяется рабочая длина шпонки l р³ 2 Т /(dt 2[ sсм ]). Для стальных шпонок рекомендуется [ s см]» 150 Н/мм2, при работе со слабыми толчками значение допускаемых напряжений снижают на 1/3, при ударной нагрузке - на 2/3. При разных материалах шпонки и соединяемых с нею деталей [ s ]смприменяется для более слабого материала: шпонки или детали. Например, для чугуна или алюминия [ s см] = 80 МПа; для текстолита - 20 МПа. Проверка выбранной шпонки на срез: t ср= F / A ср£ [ t ]ср; А ср= bl - площадь среза; t ср= 2 Т /(dbl) £ [ t ср]; Если [ t ]ср= 70...100 Н/мм2, то срезаться будет только шпонка. Пример обозначения сегментной шпонки исполнения 1 сечением b×h×D →5×6,5×16, мм: Шпонка 5×6,5×16 ГОСТ 24071-80. Для установки призматической шпонки в паз вала рекомендуют переходные посадки Н9/h9, N9/h9, Р9/h9, а в паз ступицы - посадки с зазором: H10/h9, Is9/h9, H9/h9. Клиновая шпонка выбирается так же, как и призматическая, т.е. по диаметру вала определяются размеры b и h. По b × h определяется l, причем клиновая шпонка может быть длинее ступицы на 10-20 мм ступицы и выступать из нее, а в уравнение подставляется длина, равная ступице. Расчет ведется как проверочный по условию прочности на смятие рабочей поверхности контакта. Клиновые шпонки применяются редко, т.к. они нарушают центровку вала, увеличивают вибрацию и преждевременный износ. Применяются при малых скоростях.

3.17.2 Зубчатые (шлицевые) соединения Общие сведения Зубчатые (шлицевые) соединения широко распространены в машиностроении. Образуются выступами - зубьями на валу и соответствующими пазами в ступице. Соединения стандартизированы. Применяются от 4-х до 20 выступов. Представляют как бы многошпоночные соединения, и по условию работы аналогичны соединению призматическими шпонками (рисунок 3.81).

Рисунок 3.81

Профиль шлицев может быть различным. Наиболее распространен прямобочный, ГОСТ 1139 в соответствии с рисунком 3.81,а. Бывают: эвольвентный, ГОСТ 6033 в соответствии с рисунком 3.81,б - проще в изготовлении, чем прямобочный, а прочность и точность центрирования выше; треугольный - изготовляют по отраслевым стандартам в соответствии с рисунком 3.81,в - для тонкостенных ступиц и пустотелых валов. Шлицевое соединение имеет радиальный зазор. Центрирование может производиться по внутреннему диаметру при твердости деталей соединения более 350 НВ (рисунок 3.81, а), по наружному диаметру при твердости ступицы менее 350 НВ (рисунок 3.81, г), по боковым поверхностям зубьев - применяют в условиях динамического или реверсивного нагружения большим крутящим моментом (рисунок 3.81, б, в). Достоинства по сравнению со шпоночными соединениями: 1) обеспечивает лучшее центрирование; 2) передает больший вращающий момент при тех же габаритах; 3) уменьшается число деталей соединения; 4) незначительное ослабление вала; 5) уменьшается длина ступицы. Недостаток: более сложная технология изготовления, а, следовательно, более высокая стоимость. Размеры зубчатых (шлицевых) соединений выбираются по таблицам. Количество зубьев для прямобочных шлицев - в пределах от 4 до 20. Для диаметров от 25 до 125 мм имеются три серии соединения: 1) легкая; 2) средняя; 3) тяжелая. Отличаются высотой h и числом зубьев z. Легкая - для неподвижных соединений; средняя - для подвижных соединений; тяжелая - для больших вращающих моментов. Чтобы выбрать серию, необходимо провести расчет на прочность.

|

||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 101; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.80.122 (0.228 с.) |

4) Знак и размер катета шва в мм (только для угловых швов).

4) Знак и размер катета шва в мм (только для угловых швов). - шов по незамкнутой линии;

- шов по незамкнутой линии; «ГОСТ 5264-80-Т3- 8-50 Z 100».

«ГОСТ 5264-80-Т3- 8-50 Z 100».

, [ sp ] = 0,6 s т, где s т – предел текучести материала болта (шпильки).

, [ sp ] = 0,6 s т, где s т – предел текучести материала болта (шпильки). , где [ tср ] = (0,2 ¸ 0,3) s т – допускаемые напряжения среза.

, где [ tср ] = (0,2 ¸ 0,3) s т – допускаемые напряжения среза. .

.

,

,

,

,