Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологическое оборудование.Содержание книги

Поиск на нашем сайте Процессы и аппараты. Технологическое оборудование.

Выполнил: Федюшин Р.И.

Содержание Процессы и аппараты. 6 Химико-технологические процессы.. 6 Классификация. 6 Неоднородные системы и методы их разделения. 7 Отстаивание. 7 Фильтрование. 9 Сепарирование. 11 Центрифугирование. 12 Разделение неоднородных газовых систем. 13 Мокрая очистка газов. 17 Электрическая очистка газов. 18 Электрическая очистка жидких неоднородных систем.. 19 Тепловые процессы.. 21 Теплообменное оборудование. 22 Теплообменник типа “труба в трубе”. 28 Испаритель (ребойлер). 29 Барометрический конденсатор. 30 Аппарат воздушного охлаждения. 33 Конденсаторы – холодильники воздушного охлаждения. 33 Массообменные процессы.. 35 Абсорбция. 36 Перегонка и ректификация. 41 Простая перегонка. 42 Ректификация. 44 Условия процесса ректификации. 45 Технологическая обвязка низа колонны. 46 Принцип работы простой ректификационной колонны. 46 Сложная ректификационная колонна. 47 Ректификация в вакуумной колонне. 48 Способы создания орошения в колоннах. 51 Способы подвода тепла в низ колонны.. 53 Адсорбция. 54 Экстракция. 57 Кристаллизация. 59 Химические процессы.. 62 Технологическое оборудование. 64 Конструкционные материалы.. 64 Выбор конструктивных материалов. 64 Важнейшие легирующие элементы.. 65 Маркировки сталей. 65 Цветные металлы.. 66 Трубопроводы.. 67 Соединения трубопроводов. 67 Фасонные части трубопровода. 68 Трубопроводная арматура. 68 Запорная арматура: задвижки, вентили, краны. 69 Регулирующая арматура. 70 Клапан запорный проходной. 71 Предохранительная арматура. 72 Прокладочные материалы.. 73 Насосы.. 77 Центробежный насос. 78 Принцип работы центробежного насоса. 79 Пуск насоса без байпаса: 79 Остановка насоса: 80 Переход с работающего насоса на резервный насос: 80 Поршневые насосы.. 81 Принцип работы поршневого насоса. 82 Пуск поршневого насоса: 82 Отключение поршневого насоса: 82 Паровой прямодействующий насос. 82 Пуск парового насоса. 83 Компрессоры.. 84 Эксплуатация и технологическая обвязка теплообменника. 85 Включение и отключение теплообменников. 85 Технологические печи. 86 Типовая двухкамерная трубчатая печь (шатрового типа). 87 Показатели работы печи. 87 Монтаж печи. 88 Конструктивные элементы печей. 89 Оборудование для сжигания топлива. 91 Беспламенная панельная горелка. 92 Вертикально-цилиндрическая печь. 93 Оборудование для массообменных процессов. 94 Колонные аппараты.. 94 Эксплуатация колонн. 94 Ректификационные колонны.. 95 Насадочные колонны.. 96 Тарельчатые колонны.. 96 Конструкции колонн. 96 Контактные устройства колонн. 97 Колпачковая тарелка. 98 Клапанная тарелка. 99 Пуск и остановка колонн. 102 Нормальная остановка колонны.. 102 Ёмкостное оборудование. 103 Реактор установки каталитического риформинга. 104

Процессы и аппараты. Химико-технологические процессы Классификация.

Характерной особенностью технологических процессов в производствах являются химические превращения, происходящие в результате химических реакций и приводящие к образованию веществ с отличными от исходных продуктов свойствами. Химическое превращение сопровождается физическими, химическими и тепловыми процессами, которые вместе с химической реакцией составляют физико-химический процесс. Процессы химической технологии классифицируются в соответствии с законами, лежащими в их основе. Такая классификация позволяет выделить следующие группы процессов: - гидромеханические - тепловые - массообменные - механические - химические Гидромеханические процессы – в разделе «гидравлика» рассматривают вопросы равновесия жидкости в состоянии покоя. «Гидродинамика» - изучает движение жидкостей и газов, разделение жидких, газовых и неоднородных систем, перемещение их через пористые перегородки. Тепловые процессы – включают в себя нагревание, охлаждение реакционных масс, выпаривание растворов, конденсация паров и другие процессы, протекающие при подводе или отводе тепла. Тепловые процессы основываются на законах теплопередачи. Массообменные и диффузионные процессы – характеризуются переносом исходных компонентов внутри фазы из одного состояния в другое средством диффузии. К этой группе относятся процессы абсорбции, перегонки, ректификации, экстракции, кристаллизации, адсорбции, десорбции и сушки. Механические процессы – измельчение твердых тел, транспортировка, разделение и смешение сыпучих материалов, подчиняются законам механики твердых тел. Химические процессы – протекают в соответствии с законами химической кинетики и зависят от процессов тепло и массопереноса.

Процессы химической технологии в зависимости от способа организации делятся на периодические и непрерывные. Периодические проводятся в аппаратах, которые работают в циклическом режиме. Непрерывные осуществляются в условиях непрерывной загрузки исходных материалов в аппаратах и выгрузки материалов из аппарата.

Отстаивание Отстаивание – наиболее дешевый процесс разделения неоднородных систем.

Отстойники периодического действия представляют собой низкие бассейны без перемешивающих устройств. Он заполняется суспензией, которая отстаивается в состоянии покоя в течение времени, необходимого для аппарата. После чего сливают осветленную жидкость через сифонную трубку или шланг. Осадок представляет собой шлам, его выгружают вручную. С увеличением температуры вязкость жидкости уменьшается, и скорость осаждения увеличивается.

Фильтрование

Процесс разделения суспензии с использованием пористых перегородок, которые задерживают твердую фазу суспензии и пропускают её жидкую фазу, называется фильтрованием. Процесс осуществляется на фильтре, состоящем из сосуда, в котором имеется ложное днище. На днище уложена фильтровальная перегородка. Под действием разности давлений по обе стороны фильтрующей перегородки жидкость – фильтрат проходит через её поры, а твердые частицы суспензии задерживаются в ней, образуя слой осадка. Скорость поддерживается постоянной, если по мере накопления слоя осадка, увеличивать перепад давления. Сепарирование. Сепарированием называется процесс разделения двух несмешивающихся жидкостей (эмульсия) различной плотности.

Эмульсия, подлежащая разделению, вводится в корпус барабана 5 по центральной трубке 3, проходит под нижней конической перегородкой 6 и поступает во внутреннюю полость барабана. Здесь под действием центробежной силы происходит расслаивание эмульсии. Тяжелая жидкость отбрасывается к периферии, попадает в канал между корпусом 5 и перегородкой 4 и удаляется через отверстие 1. Легкая жидкость скапливается в центральной части барабана, поднимается вверх и отводится через отверстие 2.

Центрифугирование. Центрифугированием называется процесс разделения неоднородных систем в поле центробежной сил.

В непрерывно действующей центрифуге имеются конический вращающийся барабан 4 и конический разгрузочный шнек 6, размещенный внутри барабана. Суспензия вводится по трубе 7 внутрь шнека и под действием центробежной силы выбрасывается через окна 3 во внутреннюю полость барабана 4. В барабане происходит отстаивание суспензии. Осветленная жидкость под действием центробежной силы перемещается к окнам 8, перетекает в кожух 5 и удаляется через штуцер 9. Осадок непрерывно перемещается в барабане справа налево с помощью шнека, который вращается с частотой, несколько меньшей частоты вращения барабана. Через окна 2 осадок выбрасывается в кожух 5 и выводится из центрифуги через штуцер 1.

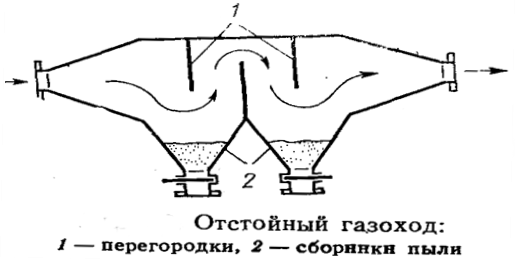

Отстойный газоход

Устройством для очистки газа от пыли является отстойный газоход. На пути запыленного газа устанавливают камеру с перегородками, изменяющими направление, и сборниками пыли. За счет увеличения скорости потока падают частицы пыли, сохраняя прямолинейное движение за счет инерции, ударяются о перегородки и собираются в сборники. Эти устройства применяются для предварительной грубой очистки газов. Пылеосадительныя камера

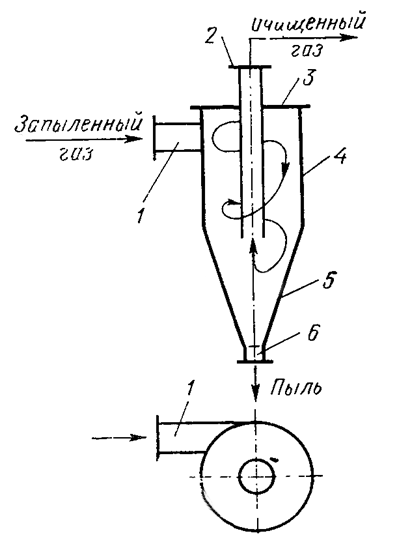

Более качественная очистка газов достигается в пылеосадительных камерах. Устройство пылеосадительной камеры основано на принципе развития максимальной площади осаждения, в целях повышения производительности. Аппарат с горизонтальными полками делится на ряд каналов малой высоты. Поступление запыленного газа регулируется клапанами. Осажденная пыль периодически выгружается через дверцы. Циклон

Рукавный фильтр

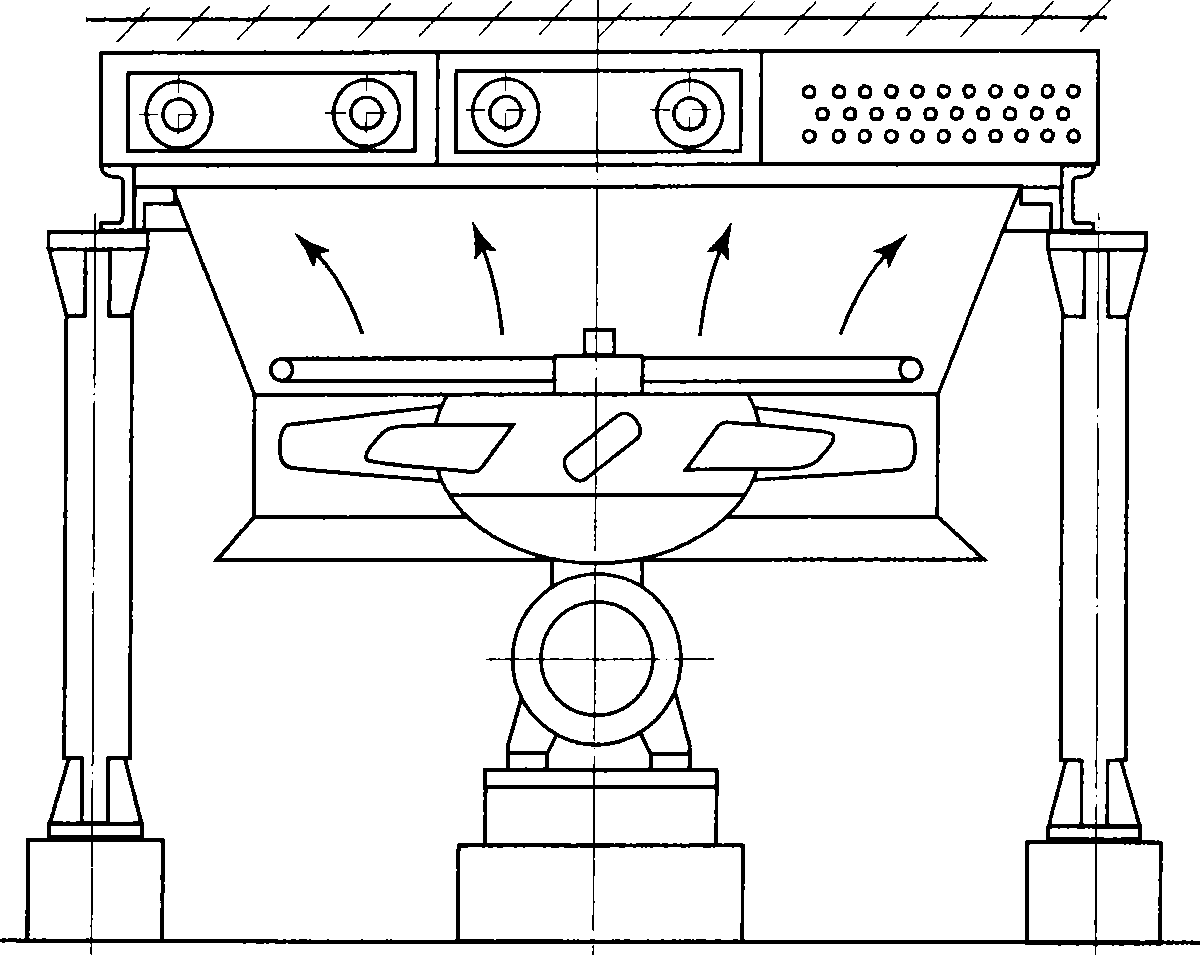

Запыленный газ нагнетается вентилятором через входной газоход 1, в камеру 2. Далее газ проходит через рукава 3, нижние концы которых закреплены на патрубках распределительной решетки 4. Пыль осаждается в порах ткани, а очищенный газ через трубку 6, удаляется из аппарата. Пыль удаляется через патрубок 7.

Мокрая очистка газов. Барботажный пылеуловитель

Мокрая очистка газов применяется для тонкой очистки газа, но при этом происходит его увлажнение. Мокрая очистка газов проводится в аппаратах различных конструкций – скрубберах, башнях орошения, барботажных пылеуловителях. Электрическая очистка газов Электрическая очистка газов основана на ионизации молекул газа и сообщении частицам пыли электрического заряда. Электрически заряженные частицы под действием электрического поля осаждаются на противоположно заряженном электроде, теряют свой заряд и удаляются из газового потока. Ионизация газа возникает в газе, помещенном между электродами, соединенными с источником постоянного тока высокого напряжения. Для электрической очистки газов используется коронный заряд, возникающий в неоднородном электрическом поле, обеспечивающем прохождение тока между электродами, но не вызывающего между ними дугового электрического разряда – пробоя. Коронирующие электроды Встряхивающее устройство Высоковольтные изоляторы Внутри каждого трубчатого элемента точно по центру подвешивается выполненный из коррозионно-стойкого материала коронирующий электрод 2, укрепленный на конструкции 3 и изоляторах 5. Для удаления пыли и очистки коронирующего электрода 2 имеется встряхивающее устройство 4. Запыленный газ поступает в нижнюю часть фильтра и затем подается в трубчатые элементы, где происходит ионизация. Частицы пыли получают электрический заряд и направляются к осадительному трубчатому элементу. На заземленном трубчатом элементе частицы теряют заряд и оседают, а затем ссыпаются в нижний бункер аппарата и удаляются из него через пылевые затворы. Тепловые процессы Подвод и отвод тепла в химических аппаратах играют важную роль. Управление скоростью химических реакций, процессами разделения смесей- выпариванием, перегонкой, ректификацией и др., осуществляются с помощью подвода и отвода тепла. Перенос тепла, происходящий между телами, с различной температурой называется - теплообменом. Движущей силой этого процесса является разность температур, причем тепло самопроизвольно переходит от более нагретого к менее нагретому телу. Тела, участвующие в теплообмене называются - теплоносителями. В непрерывно действующих аппаратах температуры в различных точках не изменяются во времени, поэтому процессы теплообмена в таких аппаратах являются установившимис.В аппаратах периодического действия, где температуры меняются во времени, осуществляются неустановившиеся процессы. Теплоносители бывают горячие и холодные. Горячие в процессе теплообмена тепло отдают, а холодные принимают. В процессах нефтепереработки непосредственный контакт с теплоносителем не возможен, теплообмен осуществляется в теплообменных аппаратах, через стенку. В основе тепловых процессов лежат законы теплопередачи. К ним относятся: - теплопроводность - конвекция - тепловое излучение Теплопроводность - это процесс передачи теплоты внутри тела от одних частиц к другим, вследствие их движения и соударения. Передача теплоты только теплопроводностью может происходить лишь в твердых телах. Пример: наружная поверхность стакана с горячим чаем становиться так же горячей за счет процесса – теплопроводности внутри стенок стакана. Конвекция – это процесс распространения теплоты в результате движения объема и перемещения частиц жидкости или газов. Пример: Обогрев комнаты батареей. Различают: естественную конвекцию - движение частиц вызвано разностью плотности газа или жидкости в различных точках объёма, вследствие разности их температур в этих точках; принудительную конвекцию – перемещение газа или жидкости осуществляется специальными устройствам (вентиляторами). Тепловое излучение – перенос энергии, обусловленный процессами испускания, распространения и поглощения электромагнитных волн. Пример: тепло, получаемое от солнца. Теплообменное оборудование. Теплообменники – это аппараты, в которых осуществляется теплообмен между греющими, и нагреваемыми средами. Греющие и нагреваемые среды называются теплоносителями. В теплообменных аппаратах происходят различные тепловые процессы: нагревание, охлаждение, испарение, конденсация, кипение и др. Классификация по назначению: Теплообменники - регенераторы – в них используется тепло уходящих горячих потоков. Теплообменники – подогреватели (рибойлеры) – в них используются специальные теплоносители: горячая вода, пар, горячие масла. Холодильники – это аппараты, в которых охлаждаются горячие потоки специальными хладагентами (сжиженные газы, аммиак, этилен, пропан). Конденсаторы – это аппараты, в которых происходит конденсация паров. По конструкции теплообменники бывают: - кожухотрубчатые - змеевиковые - пластинчатые Кожухотрубчатые теплообменники по конструкции бывают: - теплообменники с неподвижными трубными решетками ТН, применяются на давление до 40 АТ и температуру от -30° до 350° и бывают одно, двух, четырех и шести ходовыми по трубному пространству. - теплообменники с линзовым компенсатором на корпусе ТЛ, они аналогичны с ТН. Это теплообменники жесткой конструкцией, у них трубные решетки приварены к корпусу и трубный пучок не вынимается. - теплообменники с плавающей головкой ТП, применяются на давление до 90АТ и температуру от -30° до 450°, бывают двух и четырех ходовыми по трубному пространству, и одноходовыми - спец. конструкции. - теплообменники с U – образным трубным пучком ТU, применяются на давление до 64 АТ и температуру от -30°до 450°, бывают только двуходовыми по трубному пространству. Ставятся только на чистые среды, т.к. из-за U-образного трубного пучка эти теплообменники сложно чистить. А) по периметрам правильных шестиугольников Б) по окружностям В) коридорное расположение Внутренняя труба Наружная труба Калач Соединение I II –потоки теплоносителей Несколько отрезков труб 2,каждый из которых, заключен в трубу, 1 большего диаметра. Внутренние трубы соединены друг с другом последовательно калачами 3, наружные – патрубками с фланцами. Отдельные элементы теплообменника собирают в вертикальные секции. В такой конструкции, благодаря малой площади сечения внутренней трубы и узкому кольцевому зазору даже при небольшом расходе теплоносителей достигается высокая скорость их потоков, что обеспечивает эффективную теплоотдачу. К недостаткам относятся: громоздкость и металлоемкость. Испаритель (ребойлер) Испаритель состоит из корпуса 4, в котором находится трубный пучок 7 с «плавающей головкой» 6.В нутрии корпуса установлена сливная пластина 5. Трубный пучок одной стороной соединён с распределительной камерой 8, имеющей внутри сплошную горизонтальную перегородку. Камера имеет два штуцера для входа и выхода теплоносителя (пар или горячий нефтепродукт). Корпус имеет три штуцера: один – для входа нагреваемого углеводородного продукта, второй – для выхода отпаренного нефтепродукта после сливной перегородки и третий – для выхода паров и направления их в ректификационную колонну. Уровень продукта поддерживается за счёт сливной перегородки 5, так что при нормальной работе пучок 7 полностью покрыт отпариваемым нефтепродуктом. По трубному пучку направляют теплоноситель (насыщенный пар или горячий нефтепродукт). Отдав своё тепло нагреваемой среде, теплоноситель выходит из пучка через другой штуцер. Барометрический конденсатор

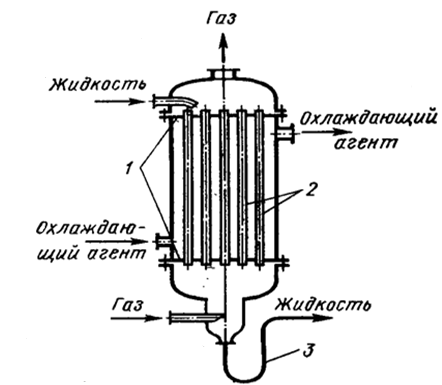

а) с сегментными полками б) с кольцевыми полками Схема аппарата воздушного охлаждения с горизонтальным расположением секции (АВГ)

Массообменные процессы В химической технологии важное значение имеют процессы – массопередачи. Сущность их состоит в переходе вещества из одной фазы в другую, в направлении достижения равновесия Массообменные процессы происходят при разделении двухкомпонентных и многокомпонентных смесей на отдельные компоненты или реже при смешении компонентов. Процессы теплопередачи и массопередачи во многом аналогичны, хотя между ними есть существенные различия. Движущей силой процессов теплопередачи является разность температур, обменивающиеся теплотой средами, а движущей силой массообменных процессов – разность концентрации между фазами. В химической промышленности применяются следующие массообменные процессы: Абсорбция – поглощение газа жидкостью, т.е. процесс при котором вещество переходит из газовой фазы в жидкую и растворяется в ней. Обратный процесс удаления из жидкости, растворенного в ней газа, называется десорбцией. Перегонка и ректификация – разделение жидких галогенных систем путем испарения компонентов, обладающих более высокой летучестью, с последующей конденсацией этого компонента. Экстракция – извлечение растворенного в жидкости вещества с помощью другой жидкости несмешивающейся с первой и способной лучше растворять это вещество. Адсорбция – поглощение твердым пористым веществом поглотителем одного компонента из многокомпонентной смеси газов, паров или жидкостей. Обратный процесс называется десорбцией, и служит он для выделения адсорбированного вещества и регенерации поглотителя. Сушка – удаление влаги из твердых тел путем испарения. Кристаллизация – выделение одного или нескольких компонентов в виде кристаллов из раствора или расплава. Разделение жидких однородных систем, состоящих из двух или нескольких компонентов, производится перегонкой и ректификацией. Если исходную смесь нагреть, а пары не отводить, то образуются насыщенные пары, находящиеся в равновесии с жидкостью, плотность такого пара называется упругостью паров. Компонент, имеющий низкую температуру кипения, и высокую упругость паров называется низкокипящим компонентом (н.к.к.); компонент, имеющий высокую температуру кипения и низкую упругость паров, называется высококипящим компонентом (в.к.к.). Абсорбция Принцип абсорбции основывается на различной растворимости компонентов газовых и парогазовых смесей в жидкостях при одних и тех же условиях, поэтому выбор абсорбентов осуществляют в зависимости от растворимости в них поглощаемых компонентов, которые определяются физическими и химическими свойствами газовой и жидкой фаз; при выборе абсорбента необходимо учитывать такие его свойства, как селективность (избирательность) по отношению к поглощаемому компоненту, токсичность, пожароопасность, стоимость, доступность и др. Различают физическую абсорбцию и химическую (хемосорбция). При физической абсорбции - поглощаемый компонент образует с абсорбентом только физические связи – процесс этот является обратимым. На этом свойстве основано выделение поглощенного компонента из раствора - десорбция. Если поглощаемый компонент вступает в реакцию с абсорбентом и образует химическое соединение, то процесс называют – хемосорбцией. Абсорбент должен обладать избирательной способностью, то есть, растворять в себе только нужный компонент не затрагивая другие. Условия процесса: низкая t и высокое p.

Обратный процесс - десорбция – высокая t и низкое p.

МЭА - моноэтаноламин Процесс абсорбции применяется на установках гидроочистки керосиновых и дизельных фракций, «каталитический риформинг», на блоках очистки газов. Трубчатый абсорбер

Пластинчатый абсорбер

Насадочный абсорбер

Люк 9) лаз 10) вход газа 11) выход газа 12) вход раствора МЭА 13) выход раствора МЭА 14) выход конденсата 15) выход инертного газа для продувки 16) штуцер для регулятора уровня 17) воздушник 18) муфта для манометра Перегонка и ректификация

Разделение путем перегонки основано на различной температуре кипения отдельных веществ, входящих в состав смеси. Так, если смесь состоит из двух компонентов, то при испарении компонент с более низкой температурой кипения (низко- кипящий компонент) переходит в пары, а компонент с более высокой температурой кипения (высококипящий компонент) остается в жидком состоянии. Полученные пары конденсируются, образуя дистиллят или ректификат, а неиспаренная жидкость называется остатком. В результате перегонки низкокипящий компонент переходит в дистиллят, а высококипящий – в остаток. Такой процесс называется простой перегонкой. При этом не достигается полного разделения смеси. Оба компонента являются летучими, оба переходят в пары, но в разной степени. Поэтому образующиеся при перегонке пары не представляют собой чистого низкокипящего компонента. Из-за большой летучести низкокипящий компонент испаряется в большей степени, чем высококипящий компонент. Значит, в дистилляте содержание низкокипящего компонента выше, чем в исходной смеси, а в остатке наоборот: содержание низкокипящего компонента ниже, чем в исходной смеси. В этом и является отличие перегонки от выпаривания (при выпаривании растворенное вещество нелетучее, а в пары переходит только летучий компонент). Простая перегонка Перегонкой называется процесс однократного испарения и конденсации паров. Простую перегонку проводят в аппарате – перегонном кубе. Перегонный куб применяют для разделения двухкомпонентной однородной жидкости на два компонента, которые значительно различаются друг от друга по температуре кипения.

Ректификация Многократное чередование процессов испарения и конденсации, с целью разделения смеси на чистые компоненты при использовании теплоты конденсации паров, для испарения соответствующего количества жидкости – называется ректификацией. Процесс ректификации проводят при противотоке жидкости и пара, причем пар, поднимаясь вверх по колонне, контактирует со стекающей жидкостью и непрерывно обогащается низкокипящим (легкокипящим) компонентом, а жидкость – высококипящим (труднолетучим). Сконденсированные пары, которые отводятся с верхней части колонны, состоят в основном из низкокипящего компонента и называются – дистиллятом, ажидкость, удаляемая из нижней части колонны (кубовый остаток), по составу близка к чистому высококипящему компоненту.

Условия процесса ректификации. - наличие двух потоков (парового и жидкого) - температура парового потока должна быть выше температуры жидкого потока - наличие контактных устройств (тарелок и насадок)

1) Корпус вертикально – цилиндрический из сварных колец 2) Железобетонная основа (юбка) 3) Приварное днище (крышка) 4) Патрубок для ввода сырья и вывода продукта 5) Контактные устройства 6) Холодильник конденсатор 7) Емкость сепаратор 8) Центробежный насос 9) Печь

Глухое орошение

Глухим называется потому, что нет непосредственного контакта между хладагентом и парами верха колонны. Парциальное орошение

парциальным называется потому, что общее давление в колонне уменьшается на парциальное давление сконденсированного ВКК. Циркуляционное орошение

Циркуляционным - называется потому, что флегма, подается с нижележащей тарелки на вышележащую, из нее конденсируются ВКК и стекают на нижележащую тарелку. Это орошение неиспаряющееся, т.к. флегма по составу неидентичная парам вышележащей тарелки. Применяется в основном в сложных колоннах для регулирования температуры в средней части колонны. Адсорбция Адсорбция – процесс поглощения 1 или нескольких компонентов из газовой смеси или растворов, твердым поглотителем – адсорбентом. Процесс обратим, при изменении условий процесса возможно выделение поглощенных веществ адсорбентом, такой процесс называется – десорбция. Механизм процесса адсорбции отличается от абсорбции тем, что газовый компонент поглощается не жидким, а твердым поглотителем. Адсорбция применяется в промышленности при очистке газов, осветление растворов, извлечение летучих растворителей из смеси с воздухом и другими газами. Различают физическую адсорбцию, при которой молекулы адсорбируемого вещества и адсорбента не вступают в химическую реакцию, и хемосорбцию – когда между адсорбентом и поглощаемым веществом возникает химическая связь. В качестве адсорбентов применяют твердые вещества с сильно развитой удельной поверхностью, выраженной в м2,отнесенные к 1 грамму вещества м2гр. По своей природе адсорбенты относятся к веществам минерального и органического происхождения. Адсорбенты характеризуются поглотительной или адсорбционной способностью, выражаемой концентрацией, поглощаемого вещества в единицу массы или объема. Широкое распространение в качестве адсорбента получили активированные угли в противогазах. Удельная поверхность активных углей колеблется в пределах 600 – 1700 м2/гр. при насыпной плотности около 300 кг/м2. Силикагели – представляют собой обезвоженные гели кремневой кислоты, получаемые обработкой силиката натрия (растворимого стекла, минеральными кислотами). Удельная поверхность силикагелей 400-700м2/гр. насыпная плотность 400-800 кг/м3. Применяется для осушения газов. Цеолиты - представляют собой природные или синтетические минералы – алюмосиликаты натрия, калия, магния, кальция. Они применяются для глубокой осушки газов. Ионитами называют природные и синтетические, неорганические и органические продукты – глинистые минералы, ископаемые угли, плавленые цеолиты, ионообменные смолы, способные притягивать ионы противоположного знака из раствора. Важной характеристикой адсорбента является количество поглощаемого им вещества. Оно зависит от концентрации этого вещества и температуры. Количество адсорбированного вещества возрастает при понижении температуры и повышении давления. Повышение температуры и понижение давления способствует процессу десорбции – удалению поглощаемого вещества из адсорбента. Средняя концентрация поглощаемого вещества, достигнутая к моменту начала его «проскока» называется - динамической активностью. Экстракция Кристаллизация Кристаллизацией – называют выделение твердой фазы в виде кристаллов. В химической технологии процесс кристаллизации используют для получения веществ в чистом виде. В условиях производства данный процесс складывается из отдельных операции: кристаллизации, отделение кристаллов от раствора, промывки кристаллов и их последующей сушки (расплавки). Скорость кристаллизации зависит от ряда факторов: степени перенасыщении раствора, интенсивности перемешивания, наличии примесей и др. Кристаллизация начинается с возникновения зародышей или центров кристаллизации, вокруг которых происходит рост кристаллов. Скорость образования зародышей зависит от температуры механических воздействий (перемешивание, встряхивание), степени шероховатости стенок и др. Химические процессы В основе химического процесса лежат химические реакции. Химико-технологический процесс – такой производственный процесс, при осуществлении которого изменяют химический состав перерабатываемого продукта с целью получения вещества с другими свойствами. Химические превращения вещества в химико-технологическом процессе осуществляются в специальных аппаратах – реакторах. В зависимости от способа получения, какого либо вещества и производительности реактора, технологическая схема может включать несколько – параллельно и последовательно работающих реакторов. Совокупность основных параметров, определяющих ход процесса и качество продукта, называется технологическим режимом. Технологический режим задается следующими параметрами: температурой, давлением, активностью катализатора, концентрацией взаимодействующих веществ, интенсивностью перемешивания реагентов. В зависимости от теплового режима реакторы делятся: Изотермические – работают при высокой, постоянной температуре, которая сохраняется для всех точек реакционного объема. Адиабатические – работают в таких условиях, когда теплообмен с внешней средой практически исключен. Это достигается хорошей теплоизоляцией внешней поверхности реактора. Если химическая реакция протекает слишком медленно, то её проводят в присутствии катализатора – специального вещества, ускоряющего химический процесс. Катализаторы – вещества, которые изменяют скорость химической реакции, но при этом не меняют свой химический состав. К катализаторам предъявляются определенные требования: - активность катализатора – способность содействовать ускорению реакции. - селективность катализатора – способность избирательно ускорять реакции. - температура зажигания – min температура, при которой обеспечивается достаточная скорость химической реакции. - структура катализатора – характеризует наличие у него разветвленных поверхностей. Катализатор - система состоящая из собственно катализатора (алюминий, молибден, платина, вольфрам и их окиси) и носителей, на которые наносится металл. Носитель – пористая, разветвленная структура (применяется керамика, белая глина, цеолиты). Активаторы – вещества, которые активируют катализатор (окиси металлов), они влияют на активные центры катализатора. Катализатор должен обладать высокой активностью, высокой термостойкостью (до 800°), устойчивостью к химическим ядам, долговечностью. К сожалению, в ряде химических процессов происходит отравление или коксование катализатора, что снижает его активность. Катализатор нуждается в восстановлении (регенерации). Регенерация катализатора – возможность в условиях производства восстановить его активность.

Конструкционные материалы В химической технологии перерабатывается большое количество органических и неорганических продуктов. Эта переработка проводится в широких диапазонах температур (от 200° до 2500°) при давлении от 101,3 до 600 МПа, иногда в сильно - агрессивных средах. Для проведения химических реакций и последующей переработке полученных смесей используется различная аппаратура, которая должна удовлетворить ряд требований, основными из которых являются механическая надежность, долговечность, конструктивное совершенство, простота изготовления, удобство транспортировки и монтажа, удобство эксплуатации. Механическая надежность – характеризуется прочностью, жесткостью, устойчивостью, герметичностью. Для деталей аппаратов подверженных сжимающим нагрузкам важна их жесткость, т.е. способность сохранения первоначальной формы, устойчивость конструкции. Важным качеством является герметичность. Это необходимое условие для аппаратов и трубопроводов, работающих под избыточным давлением или вакуумом. Долговечность – зависит от ряда факторов и для отдельных производств. Для большинства типов оборудования химических заводов длительность эксплуатации 7-10 лет. Конструкционное совершенств о – характеризуется простотой устройства, малой массой и габаритами, небольшими затратами дорогих материалов, технологичностью исполнения. Коррозийная стойкость металлических материалов характеризуется скоростью коррозии и глубинными показателями коррозии. Химическая аппаратура должна удовлетворять эксплуатационным показателям: обеспечивать заданную производительность, расходы коэффициента по сырью, минимальные эксплуатационные расходы, удобство обслуживания, на

|

||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 428; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.217.176 (0.02 с.) |