Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование для сжигания топлива.

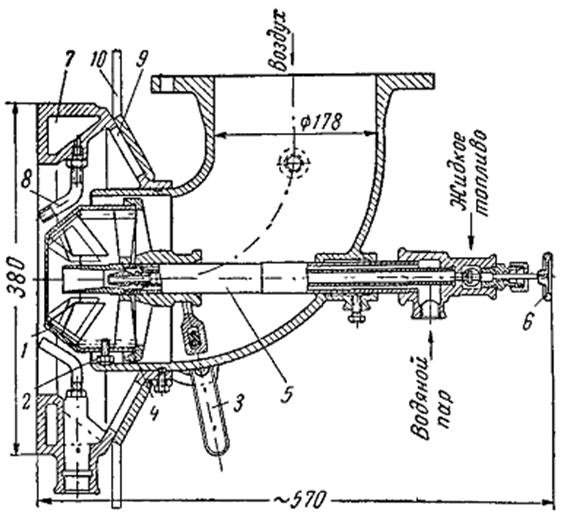

Газомазутная форсунка

1) завихритель 2) винт 3) рукоятка 4) заслонка 5) парожидкостная головка 6) вентиль 7) газовый коллектор 8) газовый наконечник 9) окно 10) регистр Эта форсунка рассчитана для работы на газе и жидком топливе, причем топливо распыляется низконапорным (200-300 мм.вод.ст) воздухом. Возможность работы форсунки на жидком топливе и при паровом распылителе делает ее универсальной. Форсунка снабжена специальным завихрителем 1, представляющим собой кожух с лопатками, который сообщает потоку воздуха вращательное движение. Воздушный распыл топлива регулируется заслонкой 4, которая открывается рукояткой 3, создавая кольцевой зазор между завихрителем и корпусом форсунки. Подача жидкого топлива регулируется вентелем 6 в парожидкостной камере 5. Часть форсунки для сжигания газа состоит из газового кольцевого коллектора 7, в который ввернуты наконечники 8. Воздух для горения газа поступает через расположенные на корпусе форсунки окна 9, прикрытые регистром 10. Беспламенная панельная горелка

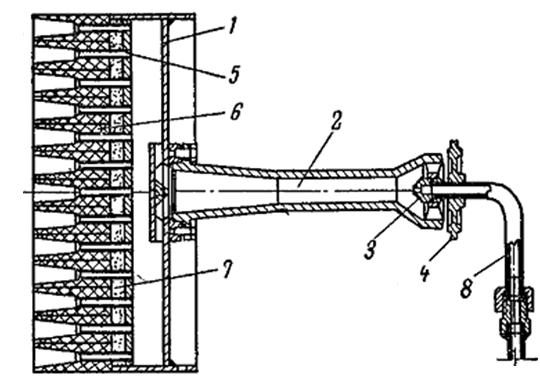

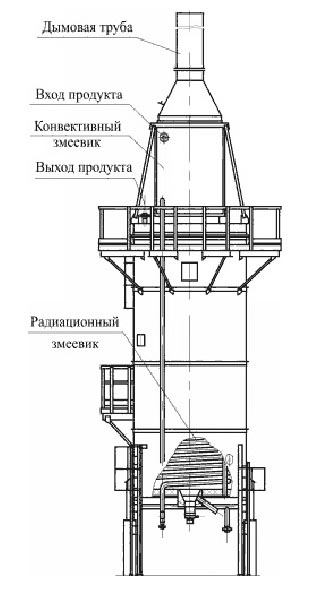

1) сварная распределительная камера; 2) инжектор 3) газовое сопло; Регулятор подачи воздуха; 5) трубка; 6) керамическая призма; 7) изоляционный слой; 8) газопровод. Вертикально-цилиндрическая печь Преимущество: 1) вертикальный факел от форсунок дает равномерный обогрев без местных перегревов. 2) КПД (0,8 – 0,85) шатровые (0,6-0,7) т.к все тепло расходуется на обогрев трубных экранов.

Оборудование для массообменных процессов Колонные аппараты Колонны бывают: простые, сложные, тарельчатые, насадочные, атмосферные, вакуумные, колонны под избыточным давлением и стабилизационные. Режим работы Эксплуатация колонн Давление в ректификационных колоннах является важнейшей эксплуатационной характеристикой. По величине давления колонны делятся на атмосферные колонны, работающие под давлением и вакуумные колонны. Все ректификационные колонны являются ответственными аппаратами и требуют квалификационного обслуживания и ремонта. Те колонны, в которых давление превышает 0,7 ат – подведомственные ГОСгортехнадзору.

В колоннах, работающих под значительным давлением, и в других колоннах давление по высоте аппарата изменяется в зависимости от гидравлических сопротивлений тарелок и отборных устройств. Вакуум в колоннах создается для проведения ректификации при низких температурах, что необходимо в случае разделения компонентов имеющих высокие температуры кипения. Наиболее простыми по конструкции и эксплуатации являются атмосферные колонны, в которых ректификация осуществляется без давления. Колонны, работающие под давлением и вакуумные колонны наиболее сложны. Они имеют повышенную толщину стенок, а вакуумные еще и специальные наружные кольца жесткости. Различают расчетное и рабочее давление. Под расчетным давлением понимают давление, на которое рассчитаны корпус колонны, штуцера, люки и т.д.

Ректификационные колонны Ректификационные колонны предназначены для чёткого разделения компонентов смеси двух взаимно растворимых жидкостей, при котором, получаются целевые продукты требуемой концентрации. Это обеспечивается в результате процесса ректификации. В зависимости от внутреннего устройства колонн возможно непрерывное (в насадочных колоннах) и ступенчатое (в тарельчатых колоннах) контактирование фаз. Из свойств равновесной системы известно, что при контакте неравновесных паровой и жидкой фаз система стремиться к состоянию равновесия в результате массообмена и теплообмена между этими фазами. Для протекания ректификации необходимо, чтобы жидкость и пары при одном и том же давлении не были равновесными. Иными словами, нужно, чтобы температура жидкости была ниже температуры паров. В этом случае при контакте паровая фаза обогащается НКК, жидкая фаза – ВКК. Насадочные колонны Насадочная колонна представляет собой цилиндрический вертикальный аппарат, заполненный по всей высоте или на отдельных участках так называемой насадкой – определённых размеров и конфигурации тела из инертных материалов. Назначение насадки заключается в создании большой поверхности контакта между стекающей по ней жидкости и поднимающимся потоком паров и интенсивном перемешивании их. Особенностью контакта и массообмена в насадочной колонне является их непрерывность на всём участке аппарата, заполненном насадкой. Учитывая неравномерное распределение жидкости по сечению колонны, особенно при больших диаметрах аппарата, в насадочных колоннах трудно достигнуть чёткой ректификации. Однако гидравлическое сопротивление в этих колоннах намного меньше, чем в тарельчатых. Это создаёт более благоприятные условия для ректификации в них жидкостей с высокими температурами кипения. Тарельчатые колонны Процесс ректификации в тарельчатых колоннах осуществляется путём много кратного ступенчатого контактирования паровой фазы с жидкостью. Ректификационная колонна представляет собой цилиндрический аппарат с двумя днищами (верхним и нижним), внутри которого перпендикулярно его оси расположены тарелки. На этих тарелках и происходит массообмен.

Конструкции колонн Корпуса колонн представляют собой вертикально расположеенный цилиндр, закрытый по концам крышка. Основные размеры – это диаметр колонны, высота колонны, количество тарелок, толщина стенки корпуса. Патрубки изготовляют из бесшовных труб, сортамент и марки которых в зависимости от условий эксплуатации. В качестве прокладок для уплотнений фланцевых соединений колонн в зависимости от давления и температуры среды используют паронит и асбест в металлической оболочке. Фланцевые соединения, работающие при давлениях до 16 ат и температурах среды до 200 гр., крепят болтами, при более высоких параметрах применяют шпильки с резьбой.

|

||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 295; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.200.197 (0.006 с.) |