Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Контрольно-ОЦЕНОЧНЫХ СРЕДСТВСодержание книги Поиск на нашем сайте

ПАСПОРТ Контрольно-ОЦЕНОЧНЫХ СРЕДСТВ по учебной дисциплине Поо.1. ВВЕДЕНИЕ В ПРОФЕССИЮ код и наименование основной профессиональной образовательной программы (ОПОП) по профессии СПО Машинист локомотива (программа подготовки квалифицированных рабочих, служащих)

г. Верещагино, 2016 Комплект контрольно-оценочных средств разработан на основе Федерального государственного образовательного стандарта среднего профессионального образования по специальности 23.01.09. Машинист локомотива и рабочей программы учебной дисциплины ПОО.1. Введение в профессию

Разработчик: Горевой Владимир Юрьевич преподаватель общепрофессиональных дисциплин и профессиональных модулей ГБПОУ «ВМТ».

Общие положения Контрольно-оценочные средства (КОС) предназначены для контроля и оценки образовательных достижений обучающихся, освоивших программу учебной дисциплины «Введение в профессию». КОС включают контрольные материалы для проведения текущего контроля и промежуточной аттестации в форме дифференцированного зачета. КОС разработаны на основании положений: основной профессиональной образовательной программы по специальности 23.01.09. Машинист локомотива программы учебной дисциплины «Введение в профессию». В результате освоения учебной дисциплины « Введение в профессию» обучающийся должен обладать предусмотренными ФГОС профессии СПО 23.01.09 Машинист локомотива программы подготовки квалифицированных рабочих, служащих. 2. Результаты освоения дисциплины, подлежащие проверке

Распределение объектов контроля (знаний и умений) на текущий контроль и промежуточную аттестацию

Распределение типов контрольных заданий по элементам знаний и умений при текущем контроле Условное обозначение типов контрольных заданий: Т – тестирование; К –контрольная работа; ПР практическая работа

Структура контрольных заданий для текущего контроля Текущий контроль по теме 1. «Общие сведения о тяговом подвижном составе» Практическая работа №1

Время на подготовку и выполнение – 4 часа; Перечень объектов контроля и оценки: У 1,З 1, З 2, Тема: Заполнение таблицы «Классификация тягового подвижного состава» Цель работы 1. Научиться определять классификацию локомотива по серии; 2. Знать классификацию локомотивов.

Содержание практической работы: 1. Классификация локомотивов в зависимости от вида первичного источника энергии. 2. Классификация локомотивов по роду работы. 3. Классификация локомотивов по серии. Оснащение: методические указания по выполнению практической работы, чертежные принадлежности, чертежные принадлежности, раздаточный материал Теоретическая часть Движение поездов на железнодорожном транспорте осуществляется с помощью тягового подвижного состава. К нему относятся локомотивы и моторвагонный подвижной состав. Локомотив представляет собой силовое тяговое средство, относящееся к подвижному составу и предназначенное для передвижения по рельсовым путям железных дорог поездов. В зависимости от первичного источника энергии локомотивы делятся на тепловые и электрические. К тепловым локомотивам относятся: паровозы, тепловозы, газотурбовозы, мотовозы, имеющие собственные силовые установки для выработки энергии и поэтому являющиеся автономными. Паровоз в качестве силовой установки имеет паровой котел и паровую машину. При сжигании в топке паровоза твердого (уголь) или жидкого (нефть,мазут) топлива – питательная вода в котле превращается в пар, который подается в машину, где происходит преобразование тепловойэнергии в механическую. Одним из главных недостатков паровоза является низкий коэффициент полезного действия (КПД), составляющий 5….7 %. Тепловоз источником энергии имеет двигатель внутреннего сгорания (дизель), который через специальную передачу (электрическая, гидравлическая или механическая) сообщает движение колесным парам. Газотурбовоз источником энергии имеет газовую турбину, сообщающую движение колесным парам через соответствующую передачу. Мотовоз – локомотив малой мощности, в качестве источника энергии имеющий двигатель внутреннего сгорания – карбюраторный или дизельный. К электрическим локомотивам относятся электровозы. Электровоз своего источника энергии не имеет: он получает электрическую энергию через контактную сеть от стационарных источников – электростанций и преобразует ее в механическую работу с помощью тяговых электродвигателей. Электровозы являются неавтономными локомотивами. Функции локомотивов выполняют также моторные вагоны, входящие в состав электропоездов, дизельпоездов, и автомотрисы. Электропоезда получают электрическую энергию, как и электровозы, от контактной сети, а дизельпоезда и автомотрисы имеют собственную энергетическую установку – дизель. КПД тягового подвижного состава, характеризующий степень использования энергоносителя для получения полезной работы, тем выше, чем совершеннее первичная энергетическая установка. КПД электрического подвижного состава изменяется в пределах 25…32 %, а КПД современных автономных локомотивов и мотор-вагонных дизель поездов достигает 29…31 %. По роду работы локомотивы подразделяются на грузовые (магистральные), пассажирские и маневровые. Мотор-вагонный подвижной состав, применяемый в пригородном движении, в отличие от локомотивов служит не только для тяги прицепных вагонов, но и используется для перевозки пассажиров. Магистральные локомотивы служат для вождения поездов, а маневровые используются для маневровой работы на станциях. Различительные характеристики грузовых и пассажирских локомотивов состоят в том, что грузовые локомотивы должны развивать большую силу тяги, позволяющую водить поезда большой массы, а пассажирские – высокую скорость движения поездов. Кроме этого, существуют грузопассажирские локомотивы, которые по своим характеристикам должны отвечать требованиям использования их как в грузовом, так и пассажирском движении. Весь подвижной состав как на наших железных дорогах, так и за рубежом имеет определенные наименования – серии. Серии присваивает завод-изготовитель и заказчик локомотива. На Российских железных дорогах применяется буквенно-цифровая система обозначения серий. Электровозы отечественного производства обозначаются буквами ВЛ (Владимир Ленин) и цифрами, которые выражают техническую характеристику или порядковый заводской номер конструкторского варианта этой машины. Затем, через черточку, указывается порядковый номер машины в данной серии. Так, например, ВЛ80к-0145 означает восьмиосный электровоз переменного тока, имеющий кремниевый (к) выпрямитель, и в этой серии его порядковый номер 145. Электровозы, построенные по заказу для наших железных дорог на зарубежных предприятиях, имеют также буквенно-цифровое обозначение. Например, пассажирские электровозы чехословацкого производства имеют обозначения: ЧС2-шестиосный односекционный электровоз постоянного тока, ЧС7-восьмиосный двухсекционный электровоз постоянного тока и соответственно ЧС4 и ЧС8 шести- и восьмиосные электровозы переменного тока. Для тепловозов, построенных после 1945 года, было применено буквенно-цифровое обозначение серий, отличающееся от обозначения электровозов. Здесь буквенная часть состоит также из двух или трех букв, но имеющих иное значение, например: 2ТЭ10 означает: Т – тепловоз, Э – с электрической передачей, 2 – двухсекционный, 10 – завод постройки – Харьковский транспортного машиностроения. Обозначение ТЭП60 свидетельствует о принадлежности тепловоза к пассажирскому парку (буква П). Маневровые тепловозы с электрической передачей имеют обозначения ТЭМ1, ТЭМ2, ЧМ2, ЧМ3, ЧМ5 и др.: тепловозы с гидравлической передачей – ТГ102, ТГМ (М – маневровый). Эксплуатирующиеся на дорогах электропоезда также имеют буквенно- цифровые обозначения. Например, ЭР2 обозначает электропоезд постоянного тока постройки Рижского вагоностроительного завода; ЭР9 – то же для переменного тока. Скоростной электропоезд, рассчитанный на движение со скоростью 200 км/ч, обозначен ЭР200. Задание 1. дать определение классификации локомотивов в зависимости от вида первичного источника энергии; 2. дать определение классификации локомотивов по серии; 3. заполнить таблицу различных видов тяги:

Таблица различных видов тяги

5. Ответить на контрольные вопросы. Методика выполнения работы Внимательно прочитайте теоретический материал, перечислите ваши действия по выполнению задания. Оцените, достигли ли вы поставленной цели. Контрольные вопросы 1.Какими дополнительными устройствами оборудованы электровозы и электропоезда переменного тока? 2. В чем преимущество электрической тяги перед тепловозной? 3. Как классифицируются электровозы по роду тока? 4.Что такое экипировка локомотивов? 5. Как по серии отличить грузовой, пассажирский и маневровый тепловозы? Практическая работа №2

Время на подготовку и выполнение – 4 часа; Перечень объектов контроля и оценки: У 1,З 1, З 2 Цель работы 1. Научиться сравнивать различные виды тяги; 2. Знать классификацию локомотивов.

Содержание практической работы: 1. Классификация локомотивов в зависимости от вида первичного источника энергии. 2. Классификация локомотивов по роду работы. 3. Классификация локомотивов по серии. Оснащение: методические указания по выполнению практической работы, чертежные принадлежности, чертежные принадлежности, раздаточный материал Теоретическая часть Движение поездов на железнодорожном транспорте осуществляется с помощью тягового подвижного состава. К нему относятся локомотивы и моторвагонный подвижной состав. Локомотив представляет собой силовое тяговое средство, относящееся к подвижному составу и предназначенное для передвижения по рельсовым путям железных дорог поездов. В зависимости от первичного источника энергии локомотивы делятся на тепловые и электрические. К тепловым локомотивам относятся: паровозы, тепловозы, газотурбовозы, мотовозы, имеющие собственные силовые установки для выработки энергии и поэтому являющиеся автономными. Паровоз в качестве силовой установки имеет паровой котел и паровую машину. При сжигании в топке паровоза твердого (уголь) или жидкого (нефть,мазут) топлива – питательная вода в котле превращается в пар, который подается в машину, где происходит преобразование тепловойэнергии в механическую. Одним из главных недостатков паровоза является низкий коэффициент полезного действия (КПД), составляющий 5….7 %. Тепловоз источником энергии имеет двигатель внутреннего сгорания (дизель), который через специальную передачу (электрическая, гидравлическая или механическая) сообщает движение колесным парам. Газотурбовоз источником энергии имеет газовую турбину, сообщающую движение колесным парам через соответствующую передачу. Мотовоз – локомотив малой мощности, в качестве источника энергии имеющий двигатель внутреннего сгорания – карбюраторный или дизельный. К электрическим локомотивам относятся электровозы. Электровоз своего источника энергии не имеет: он получает электрическую энергию через контактную сеть от стационарных источников – электростанций и преобразует ее в механическую работу с помощью тяговых электродвигателей. Электровозы являются неавтономными локомотивами. Функции локомотивов выполняют также моторные вагоны, входящие в состав электропоездов, дизельпоездов, и автомотрисы. Электропоезда получают электрическую энергию, как и электровозы, от контактной сети, а дизельпоезда и автомотрисы имеют собственную энергетическую установку – дизель. КПД тягового подвижного состава, характеризующий степень использования энергоносителя для получения полезной работы, тем выше, чем совершеннее первичная энергетическая установка. КПД электрического подвижного состава изменяется в пределах 25…32 %, а КПД современных автономных локомотивов и мотор-вагонных дизель поездов достигает 29…31 %. По роду работы локомотивы подразделяются на грузовые (магистральные), пассажирские и маневровые. Мотор-вагонный подвижной состав, применяемый в пригородном движении, в отличие от локомотивов служит не только для тяги прицепных вагонов, но и используется для перевозки пассажиров. Магистральные локомотивы служат для вождения поездов, а маневровые используются для маневровой работы на станциях. Различительные характеристики грузовых и пассажирских локомотивов состоят в том, что грузовые локомотивы должны развивать большую силу тяги, позволяющую водить поезда большой массы, а пассажирские – высокую скорость движения поездов. Кроме этого, существуют грузопассажирские локомотивы, которые по своим характеристикам должны отвечать требованиям использования их как в грузовом, так и пассажирском движении. Весь подвижной состав как на наших железных дорогах, так и за рубежом имеет определенные наименования – серии. Серии присваивает завод-изготовитель и заказчик локомотива. На Российских железных дорогах применяется буквенно-цифровая система обозначения серий. Электровозы отечественного производства обозначаются буквами ВЛ (Владимир Ленин) и цифрами, которые выражают техническую характеристику или порядковый заводской номер конструкторского варианта этой машины. Затем, через черточку, указывается порядковый номер машины в данной серии. Так, например, ВЛ80к-0145 означает восьмиосный электровоз переменного тока, имеющий кремниевый (к) выпрямитель, и в этой серии его порядковый номер 145. Электровозы, построенные по заказу для наших железных дорог на зарубежных предприятиях, имеют также буквенно-цифровое обозначение. Например, пассажирские электровозы чехословацкого производства имеют обозначения: ЧС2-шестиосный односекционный электровоз постоянного тока, ЧС7-восьмиосный двухсекционный электровоз постоянного тока и соответственно ЧС4 и ЧС8 шести- и восьмиосные электровозы переменного тока. Для тепловозов, построенных после 1945 года, было применено буквенно-цифровое обозначение серий, отличающееся от обозначения электровозов. Здесь буквенная часть состоит также из двух или трех букв, но имеющих иное значение, например: 2ТЭ10 означает: Т – тепловоз, Э – с электрической передачей, 2 – двухсекционный, 10 – завод постройки – Харьковский транспортного машиностроения. Обозначение ТЭП60 свидетельствует о принадлежности тепловоза к пассажирскому парку (буква П). Маневровые тепловозы с электрической передачей имеют обозначения ТЭМ1, ТЭМ2, ЧМ2, ЧМ3, ЧМ5 и др.: тепловозы с гидравлической передачей – ТГ102, ТГМ (М – маневровый). Эксплуатирующиеся на дорогах электропоезда также имеют буквенно- цифровые обозначения. Например, ЭР2 обозначает электропоезд постоянного тока постройки Рижского вагоностроительного завода; ЭР9 – то же для переменного тока. Скоростной электропоезд, рассчитанный на движение со скоростью 200 км/ч, обозначен ЭР200. Задание 1. дать сравнительную характеристику различным видам тяги; 2. заполнить таблицу различных видов тяги:

Таблица различных видов тяги

5. Ответить на контрольные вопросы. Методика выполнения работы Внимательно прочитайте теоретический материал, перечислите ваши действия по выполнению задания. Оцените, достигли ли вы поставленной цели. Контрольные вопросы 1. Назовите основные части тепловоза. 2. Чем отличаются электрические передачи постоянного и постоянно-переменного тока? 3. Назовите основные части электровоза. 4. Каким образом регулируется скорость электровозов постоянного тока. Практическая работа № 3 Время на подготовку и выполнение – 10 часа; Перечень объектов контроля и оценки: У 1,З 1, З 2 Цель работы 1. Научиться практически выявлять неисправности колесных пар с которыми запрещается их эксплуатация. 2. Определять порядок следования подвижного состава при обнаружении ползунов на колесных парах в пути следования

Содержание практической работы: 1.Определить возможность дальнейшей эксплуатации колесной пары (допускается ли выезд под поезд), при наличии имеющейся в задании неисправности. 2. Нарисуйте разрез бандажа колесной пары и показать на нем заданную Вам неисправность. 3. Опишите, из за чего данная неисправность может возникнуть, к чему может привести при эксплуатации колесной пары. 4. Определите глубину ползуна на поверхности катания колеса по заданной длине. 5. Опишите порядок дальнейшего движения подвижного состава при обнаружении заданного ползуна при следовании поезда. Оснащение: методические указания по выполнению практической работы, колесные пары подвижного состава, измерительные шаблоны, металлическая линейка, графики соответствия глубин ползунов их длинам Теоретическая часть Неисправности колесных пар и уход за ними От исправного состояния колесных пар тепловозов зависит безопасность движения поездов. Характерными неисправностями их являются: износ бандажей — прокат, выбоины или ползуны, подрез гребня; ослабление бандажа, колесного центра, зубчатого колеса; трещины, вмятины, отколы зубьев зубчатого колеса; трещины, риски, забоины, вмятины на шейках оси и др. Выбоины или ползуны на поверхности катания бандажа образуются вследствие заклинивания колесных пар при неправильном торможении, разрушении роликоподшипников, заклинивании зубчатой передачи. Вертикальный подрез гребня и остроконечный накат возникают при неправильной установке колесных пар в раме тележки или работе тепловозов на участках с кривыми малого радиуса. При перекосе колесной пары в раме происходит набегание на рельс гребня бандажа отстающего колеса и поперечное скольжение бандажа по рельсу. При движении тепловоза происходит износ бандажей по кругу катания, называемый прокатом. На поверхности катания бандажей могут быть трещины, плены, раковины и выщербины. Под раковинами понимаются пороки металлургического происхождения в виде неметаллических включений (песка, шлака) внутри металла и пустот от усадки металла при неравномерном остывании, выходящих на поверхность катания колеса по мере его износа. Выщербины — это выкрашивание кусочков металла на поверхности катания колеса. Ослабление бандажа на колесном центре происходит при недостаточном натяге, нарушении температурного режима при посадке бандажа (неравномерный нагрев, быстрое остывание), а также при заклинивании колесных пар при торможении. Ослабление посадки колесного центра или зубчатого колеса на оси возникает, как правило, при нарушении их напрессовки. Дефекты зубьев в зубчатой передаче возникают вследствие частого боксования колесных пар, износа в зубьях и нарушениях зацепления, загрязнения и недостатка смазки в тяговом редукторе. Трещины и плены на поверхности оси образуются из-за скрытых пороков металла (пустот, неметаллических включений, микротрещин) и усталости металла от значительной знакопеременной нагрузки, действующей на ось. Риски, забоины, вмятины на оси — результат неосторожного обращения в процессе перемещения, при хранении колесных пар, неправильного монтажа и проворачивания внутренних колец роликоподшипников, загрязнения и недостаточного количества смазки. Неисправности, с которыми колесные пары не допускаются к эксплуатации Запрещается выпускать в эксплуатацию и допускать к следованию в поездах тепловозы с поперечной трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава: прокат по кругу катания — более 7 мм при скорости движения до 120 км/ч; то же для тепловозов, включаемых в поезда, обращающиеся со скоростью от 121 до 140 км/ч — более 5 мм; вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном; ползун (выбоина) на поверхности катания у тепловозов с роликовыми буксовыми подшипниками более 0,7 мм и с подшипниками скольжения — более 1 мм; толщина гребня более 33 мм или менее 28 мм при измерении на расстоянии 20 мм от вершины гребня для тепловозов, включаемых в поезда, обращающиеся со скоростью от 121 до 140 км/ч; при скоростях движения до 120 км/ч толщина гребня более 33 мм или менее 25 мм. Расстояние между внутренними гранями колес должно быть в пределах (1440±3) мм, а для тепловозов, обращающихся в поездах со скоростью от 121 до 140 км/ч,— в пределах 1440. Кроме того, запрещается выдавать под поезда тепловозы с колесными парами, имеющими хотя бы одну из следующих неисправностей: трещину или плену в бандаже; раковину на поверхности катания; выщербину на поверхности катания длиной более 25 мм и глубиной более 3 мм; ослабление бандажа на колесном центре, оси в ступице колеса, ступицы зубчатого колеса — на оси, продольную трещину или плену на средней части оси длиной более 25 мм, а на других обработанных поверхностях оси — независимо от размера; местное увеличение ширины бандажа в результате раздавливания более 5 мм; ослабление бандажного кольца в сумме на длине более 30%; неясности клейм последнего полного освидетельствования; отсутствие или неясность клейм формирования; если колесной паре не производилось еще освидетельствования с выпрессовкой оси (при ремонте со сменой элементов); толщину бандажа колесной пары менее 36 мм. Осмотр и освидетельствование колесных пар За время работы колесные пары подвергают осмотру под тепловозом, обыкновенному и полному освидетельствованию, а также освидетельствованию с выпрессовкой оси. Колесные пары осматривают под тепловозом при всех видах технического обслуживания и текущего ремонта без выкатки из-под тепловоза, приемке и сдаче, выезде под поезд, на пунктах оборота, а также после крушения, аварии, при столкновении или сходе с рельсов. Во время осмотра проверяют плотность посадки и наличие сдвига бандажа на колесном центре. Ослабление бандажа обнаруживается по глухому дребезжащему звуку при обстукивании бандажа слесарным молотком. Сдвиг бандажа определяют по расхождению контрольных отметок на бандаже и центре колеса. Признаками ослабления бандажа могут быть выделение смазки и ржавчины по окружности в месте прилегания бандажа к ободу колесного центра. При осмотре проверяют, нет ли на бандажах трещин, ползунов, плен, вмятин, раковин, выщербин, подреза и остроконечного наката гребня. Не реже 1 раза в месяц в каждом депо у всех колесных пар тепловозного парка специальными шаблонами измеряют прокат, толщину гребня и бандажа. Предельный износ отдельных элементов колесной пары приведен на рис. Обыкновенное освидетельствование колесных пар тепловозов производят на текущем ремонте ТР-3 и перед каждой подкаткой колесной пары под тепловоз. При этом наружным осмотром проверяют состояние бандажей, колесных центров и зубчатого колеса, наличие соответствующих знаков и клейм на торцах оси, поверхности бандажа и зубчатом колесе, шаблонами измеряют прокат, толщину бандажа и гребня, шейки оси обследуют магнитным дефектоскопом. Полное освидетельствование колесные пары тепловозов проходят при капитальных ремонтах, смене бандажей, ремонте с распрессовкой элементов, при неясности или отсутствии клейм и знаков последнего освидетельствования, повреждении колесных пар после аварии или крушения. При полном освидетельствовании колесную пару очищают от грязи и краски до металла, подступичные части оси проверяют ультразвуковым дефектоскопом, заменяют изношенные или дефектные элементы. После освидетельствования на ось колесной пары наносят клейма и знаки полного освидетельствования. Результаты обыкновенного и полного освидетельствования записывают в специальный журнал и технический паспорт колесной пары, в который заносятся также все данные, связанные с изготовлением и эксплуатацией колесной пары. Освидетельствование колесной пары с выпрессовкой оси производится во всех случаях непрозвучивания оси ультразвуковым дефектоскопом при полном освидетельствовании, при спрессовке двух колесных центров, при отсутствии или неясности клейм формирования и если колесная пара не проходила такого вида освидетельствования. При этом производят все работы, предусмотренные для полного освидетельствования, а также выпрессовывают ось, проверяют магнитным дефектоскопом ее подступичные части для выявления поверхностных трещин, после чего на ось наносят клейма и знаки освидетельствования с выпрессовкой оси. Задание 1.Определить возможность дальнейшей эксплуатации колесной пары (допускается ли выезд под поезд), при наличии имеющейся в задании неисправности. 2. Зарисуйте разрез бандажа колесной пары и показать на нем заданную Вам неисправность. 3. Опишите, из за чего данная неисправность может возникнуть, к чему может привести при эксплуатации колесной пары. 4. Определите глубину ползуна на поверхности катания колеса по заданной длине с помощью металлической линейке. 5. Опишите порядок дальнейшего движения подвижного состава при обнаружении заданного ползуна при следовании поезда. 6. Ответить на контрольные вопросы. Вариант № 1 1. На колесной паре электровоза ВЛ 11 обнаружен вертикальный подрез гребня высотой 19 мм. 2. В пути следования обнаружен ползун на колесной паре грузового вагона диаметром 930 мм. Длинна ползуна составляет 105 мм. Укажите условия дальнейшего движения. Вариант №2 1. Обнаружен остроконечный накат на гребне колеса. 2. В пути следования обнаружен ползун на колесной паре грузового вагона диаметром 950 мм. Длинна ползуна составляет 45 мм. Укажите условия дальнейшего движения. Вариант №3 1. Обнаружена незначительная трещина длинной 18 мм на поверхности катания колеса 2. В пути следования обнаружен ползун на колесной паре электровоза диаметром 1220 мм. Длинна ползуна составляет 90 мм. Укажите условия дальнейшего движения. Вариант № 4 1. Обнаружен остроконечный накат на гребне колеса. 2. В пути следования обнаружен ползун на колесной паре грузового вагона диаметром 880 мм. Длинна ползуна составляет 100 мм. Укажите условия дальнейшего движения. Вариант № 5 1. На колесной паре электровоза ВЛ 11 обнаружен вертикальный подрез гребня высотой 16 мм 2. В пути следования обнаружен ползун на колесной паре пассажирского вагона диаметром 920 мм. Длинна ползуна составляет 60 мм. Укажите условия дальнейшего движения.

Методика выполнения работы Внимательно прочитайте теоретический материал, перечислите ваши действия по выполнению задания. Оцените, достигли ли вы поставленной цели.

Контрольные вопросы: 1. Назначение и конструкция колесной пары. 2. Типы колесных пар, их отличительные особенности. 3. Для чего предназначен гребень колесной пары. 4. Какое расстояние между внутренними гранями колесной пары. 5. Какие знаки и клейма наносятся на торцах оси, как отличить правую сторону оси. 6. Дефекты колесных пар. 7. Что такое прокат. 8. Что такое ползун. Практическая работа № 4 Время на подготовку и выполнение – 2 часа; Перечень объектов контроля и оценки: У 1,З 1, З 2 Тема: Автосцепка СА-3. Цель работы: 1. Изучить устройство автосцепки СА-3 2. Изучить неисправности автосцепкиСА-3 3. Вычертить механизм автосцеки СА-3 4. Сборка и разборка автосцепки СА-3

Содержание практической работы 1.Описать назначение и устройство автосцепки. 2.Вычертить корпус и механизмы автосцепки. 3. Сборка и разборка автосцепки СА-3

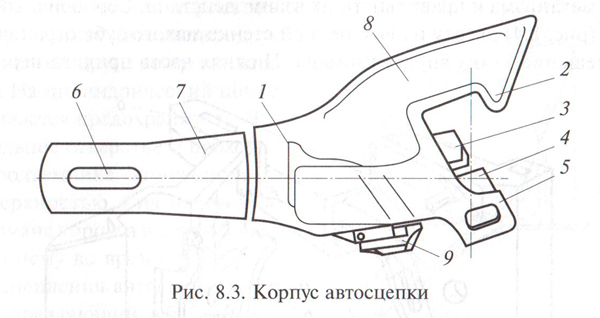

Оснащение: методические указания по выполнению практической работы, чертежные принадлежности, раздаточный материал, автосцека СА-3 Теоретическая часть Автосцепка служит для сцепления единиц подвижного состава, а также передачи тяговых и ударных нагрузок. Состоит из корпуса и деталей механизма сцепления. Корпус автосцепки (рис. 8.3) представляет собой пустотелую отливку и состоит из головной части 8 и хвостовика 7. Внутри головной части, называемой карманом, размешены детали механизма автосцепки. Корпус автосцепки имеет большой 2 и малый 5 зубья, между которыми образован зев. Из зева выступают замок 4 и замкодержатель 3. Торцевые поверхности малого зуба и зева называют ударными, а задние поверхности большого и малого зубьев — тяговыми. В верхней части головы корпуса отлит выступ 1. который, взаимодействуя с розеткой, воспринимает жесткий удар при полном сжатии поглощающего аппарата. Хвостовая часть 7 корпуса автосцепки полая, имеет отверстие б для клина тягового хомута.

Корпус, являющийся основной частью автосцепки, предназначен для передачи тяговых и ударных нагрузок, а также размещения деталей механизма сцепления. Хвостовик корпуса имеет постоянную высоту по длине. Его торец — цилиндрический, что обеспечивает перемещение автосцепки в горизонтальной плоскости. Часть хвостовика, расположенная между отверстием для клина тягового хомута и торцом, называется перемычкой. Поверхности контура зацепления корпуса в сцепленном состоянии взаимодействуют со смежной автосцепкой: при сжатии усилие воспринимается ударной и боковой поверхностями малого зуба, ударной стенкой зева и боковой поверхностью большого зуба, а при растяжении — тяговыми поверхностями и соответственно малого и большого зубьев. Тяговая, ударная и боковая поверхности малого зуба, а также тяговая поверхность большого зуба в средней части по высоте имеют вертикальную площадку длиной 160 мм (80мм вверх и 80 мм вниз от продольной оси корпуса). Указанные поверхности выше и ниже вертикальной площадки скошены для улучшения условий работы сцепленных автосцепок, когда между их продольными осями в вертикальной плоскости возникает угол (при прохождении горба сортировочной горки). На корпусе со стороны малого зуба сделан прилив с отверстиями для валика подъемника и запорного болта. В ударной стенке зева имеются два окна: большое — для выхода в зев замка и малое — для выхода лапы замкодержателя. Хвостовик корпуса имеет высоту 130 мм, которая в зоне перехода к голове увеличена до 140мм. Отверстие в малом зубе сверху может перекрываться стенкой. Приливы и отверстия в кармане корпуса служат для размещения деталей механизма и правильного их взаимодействия. Серповидный прилив 1 (рис. 8.4) вверху на внутренней стенке малого зуба ограничивает перемещение замка внутрь кармана. Нижняя часть прилива переходит в полочку, на которую опирается верхнее плечо предохранителя. На дне кармана корпуса имеются отверстия: 2 — для сигнального отростка замка, 4 — дня направляющего зуба замка и 5 — для выпадения мусора, случайно попавшего в карман.

В стенке корпуса со стороны малого зуба имеется отверстие 3 с приливом снаружи для размещения толстой цилиндрической части стержня валика подъемника, со стороны большого зуба — отверстие для тонкой цилиндрической части стержня. Рядом с этим отверстием находятся приливы 7 и 8, которые служат опорами для подъемника, а выше — шип 6 для навешивания замкодержателя. Вдоль хвостовика 9 на его горизонтальных стенках с выходом в переходную зону положены ребра жесткости 10. Сборка и разборка автосцепки Перед сборкой автосцепки необходимо осмотреть карман корпуса и убедиться, что в нем нет посторонних предметов и приливы для деталей находятся в исправном состоянии. Сборка

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 209; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.134.163 (0.015 с.) |