Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Условности при изображении зубчатых колесСодержание книги

Поиск на нашем сайте

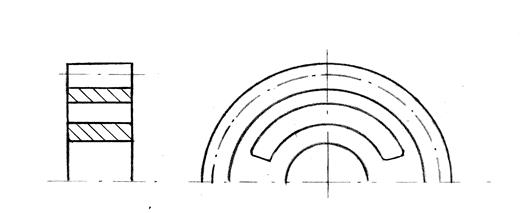

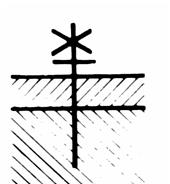

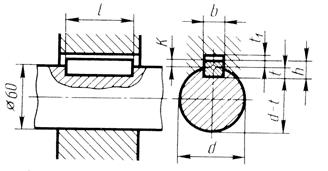

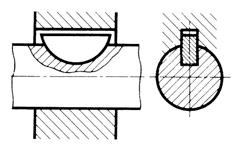

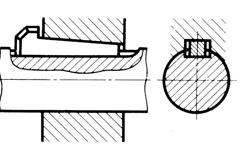

При изображении цилиндрических зубчатых колес применяют ряд условностей. Так окружность вершин зубьев проводят на виде сплошной основной линией, окружность впадин – сплошной тонкой линией (проводить ее необязательно), делительную окружность проводят штрихпунктирной линией. Если зубья показаны в разрезе, то так же, как ребра, тонкие стенки, спицы маховиков, попавшие в продольный разрез, они изображаются нерассеченными (рисунок 3.23). Допускается на виде сбоку показывать только посадочное отверстие, но не проводить все окружности зубчатого венца, как показано на рабочем чертеже зубчатого колеса (рисунок 3.24). Для передачи крутящего момента с вала на зубчатое колесо, и наоборот, чаще всего применяют шпоночное или шлицевое соединения. Поэтому, отверстие на шестерне, как правило, имеет шпоночный паз или шлицевые

Рисунок 3.23 пазы. Размеры пазов определяются в зависимости от диаметра отверстия по ГОСТ 8786-68 для шпоночного паза и по ГОСТ 1139-84 для шлицев с прямобочным профилем. Расчет зубчатого колеса

При составлении эскиза цилиндрического зубчатого колеса с натуры начинают с измерения диаметра окружности вершин (dа) и подсчета числа зубьев (z). Для вычисления модуля зубчатого колеса (m) воспользуемся формулой величины диаметра окружности вершин dа=m (z+2); m=dа/(z+2). Модуль –это отношение шага зацепления Р, взятого по делительной окружности, к числу p, т.е. m=Р/π. Величина модуля стандартизована, поэтому вычисленный модуль необходимо сравнить с табличным и выбрать ближайшее значение. После этого необходимо вновь произвести расчет диаметров колеса. Делительный диаметр: d=m×z; Диаметр впадин: d f=m(z-2,5). Некоторые стандартные значения модулей (из ГОСТ 9563-60): 1-й ряд: 0,25; 0,3; 0,4; 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2;, 2,5; 3; 4; 5; 6. 2-й ряд: 0,35; 0,45; 0,55; 0,7; 0,9; 1,125; 1,375;1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7;

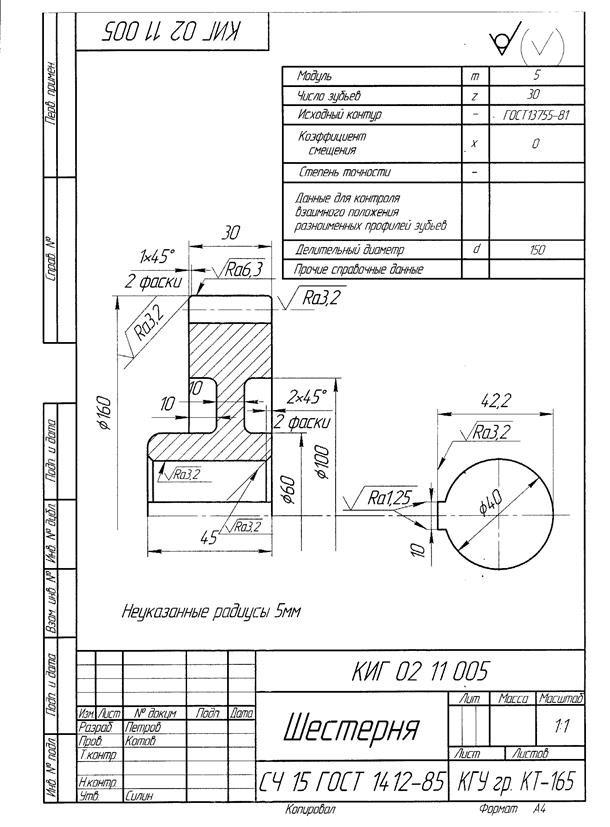

Оформление чертежа зубчатого колеса

После расчета параметров колеса можно приступить к составлению рабочего чертежа. За главное изображение принимается фронтальный разрез вдоль оси зубчатого колеса. Вид слева выполняется в том случае, когда необходимо показать конструктивные особенности колеса (отверстия различной формы, выполненные для облегчения). Для изображения шпоночного паза, шлицевой поверхности, рабочего профиля зуба, если есть в этом необходимость, можно использовать местные виды. Данные, необходимые для изготовления и контроля зубчатого колеса, указывают частично на изображении, частично в таблице параметров. На чертеже зубчатого колеса по ГОСТу 2.403-75 указывают: · диаметр окружности вершин d a; · ширину зубчатого венца; · размеры фасок, скруглений, других конструктивных элементов по общим правилам нанесения размеров; · шероховатость поверхностей. Таблица параметров располагается в правом верхнем углу формата на расстоянии 20 мм от верхней рамки чертежа. Размеры граф таблицы и ее содержание приведены в соответствующих стандартах (ГОСТ 2.403-75 – 2.408-68), а также смотрите рисунок 3.24, где дан пример рабочего чертежа цилиндрического зубчатого колеса.

Рисунок 3.24

4 ВИДЫ СОЕДИНЕНИЙ Различают две группы соединения деталей: разъемные соединения и неразъемные соединения. Разъемным называют соединение, позволяющее многократно выполнять его разборку и последующую сборку, не нарушая целостности деталей, входящих в соединение. К таким соединениям относятся резьбовые, соединения с помощью шпонок, штифтов, клиньев, шлицевые соединения. Неразъемным называют соединение, которое нельзя разобрать без повреждения: сварные соединения, клепаные, полученные пайкой склеиванием сшиванием и др. Соединение двух и более деталей между собой представляет сборочную единицу, изображение которой на чертеже требует соблюдения определенных правил: выполнение штриховки деталей в разрезе, нанесение номеров позиций, соответствующих размеров, заполнение спецификации, а также применение условностей и упрощений. Выполнение чертежей этих соединений позволяет ознакомиться с основными приемами составления сборочных чертежей.

Разъемные соединения

4.1.1Резьбовые соединения

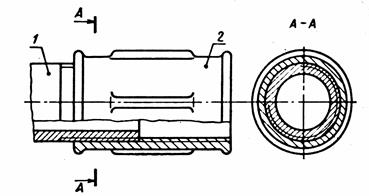

На рис. 4.1 изображено соединение части трубы (1) и муфты (2). Когда в разрезе изображают соединение двух деталей, то штриховку выполняют в разные стороны. При изображении в разрезе большего числа деталей следует изменять шаг штриховки либо «сдвигать» штриховку. Резьбу в соединении показывают так, как она изображена на трубе, т. е. предпочтение в изображении резьбы в соединении отдают детали охватываемой. Такое же правило применяется при построении поперечного разреза (разрез А-А, рисунок 4.1). Большое количество резьбовых соединений осуществляется при помощи стандартных деталей: болтов, винтов, шпилек, гаек.

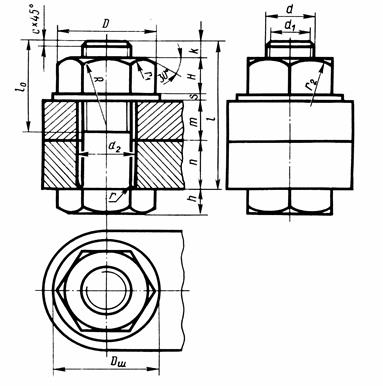

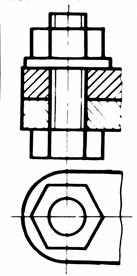

Рисунок 4.1 4.1.1.1 Соединение болтом Применяют соединение болтом, когда есть возможность просверлить насквозь соединяемые детали. В полученное отверстие вставляют болт, с противоположной стороны надевают на болт шайбу и заворачивают гайку (рисунок 4.2).

Рисунок 4.2

Стандартные детали соединения – болт, гайка, шайба в разрезе изображаются нерассеченными. Размеры, нанесенные на рисунке 4.2, используют только для построения изображения и на чертежах их указывать нельзя. Диаметр отверстия под болт (d2) выполняют несколько большим, чем диаметр резьбы болта (d): d2 = 1.1d. Фаски на головке болта и на гайке вычерчивают по размерам, зависящим от диаметра резьбы болта: R= 1.5d, r1 - по построению, r2=d. Размеры болта – h, lo, c, d1 выбираются из справочника. Размеры шайбы (S - толщина шайбы, Dш – диаметр шайбы) и гайки (Н – высота гайки, D – диаметр описанной окружности, размер «под ключ») также выбираются из справочников. Длина болта (l) складывается из толщины первой и второй деталей (m, n), толщины шайбы (S), высоты гайки (H) и добавляется высота выступающего над гайкой конца болта (K), которая равна двум-трем шагам резьбы болта. l= n+m+S+H+K. Полученное значение l необходимо сверить по справочнику со стандартной длиной болта и при необходимости округлить до ближайшего стандартного значения. В дальнейшем, при выполнении сборочного чертежа обозначения болта, гайки, шайбы записываются в спецификацию в раздел «Стандартные изделия» в алфавитном порядке. Например, запись Болт 2 М20х1,5. 2а х75.68.09 ГОСТ 7798-70 означает: 2 – исполнение 2; М – резьба метрическая; 20- наружный диаметр резьбы; 1,5 – шаг резьбы; 2а – класс точности резьбы; 75 – длина болта; 68 – условная запись класса прочности 68, указывающая на то, что болт выполнен из стали с определенными механическими свойствами; 09 – цинковое покрытие; ГОСТ 7798-70 – размерный стандарт, указывающий, что болт имеет шестигранную головку и выполнен с нормальной точностью. Допускается в учебных спецификациях не указывать классы точности, прочности и покрытие: Болт 2 М20х1,5х75 ГОСТ 7798-70. Гайка в спецификации может быть записана в следующем виде: Гайка 1 М20х1,5 ГОСТ 5915-70, где: 1- исполнение 1; М20- резьба метрическая диаметром 20 мм; 1,5 – шаг резьбы; ГОСТ 5915-70 указывает на то, что гайка шестигранная нормальной точности. Шайба в спецификации может быть записана следующим образом: Шайба 20.01. 019 ГОСТ 11371-78, где: 20- шайба под резьбу диаметром 20 мм; 01 –материал группы 01; 019 – покрытие 01, толщиной 9 мкм. ГОСТ допускает упрощенное изображение болтового соединения на сборочном чертеже (рисунок 4.3, а). На упрощенном изображении не показываются фаски, зазоры между стержнем болта и отверстием, резьба нанесена на всей длине стержня, на виде сверху не показан внутренний диаметр резьбы.

а) б) Рисунок 4.3

Крепежные детали, у которых на чертеже диаметры стержней равны 2 мм и менее, изображают условно (рисунок 4.3 б). Соединение шпилькой

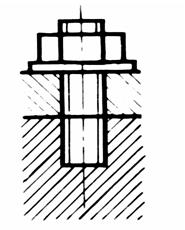

Шпилька представляет собой цилиндрический стержень с резьбой, нарезанной на обоих концах (рисунок 4.5 а). Применяют шпильки для скрепления деталей, имеющих большую толщину в месте соединения. Одним концом, имеющим, как правило, более короткую длину резьбы (l1) шпилька вворачивается в резьбовое отверстие, выполненное в более массивной из соединяемых деталей, на всю длину резьбового конца. На шпильку устанавливается другая деталь с отверстием немного большего диаметра, чем диаметр шпильки. На свободный конец шпильки надевается шайба и навинчивается гайка (рисунок 4.5 б). Длина ввинчиваемого конца шпильки определяется ГОСТом и зависит от материала детали, в который ввинчивается шпилька. Если этот материал – сталь, то длина ввинчиваемого конца численно равна диаметру резьбы (d) шпильки (ГОСТ 22032-76*). Для резьбовых отверстий в деталях из ковкого и серого чугунов длина ввинчиваемого конца берется равной l1 = 1,25d (ГОСТ 22034-76*), или l1 = 1,6d (ГОСТ 22036- 76*). Для резьбовых отверстий в деталях из легких сплавов l1 = 2,5d. Длину шпильки (l) определяют подобно определению длины болта, только величина l1 в длину шпильки не входит. Полученную длину шпильки сверяют со стандартным значением.

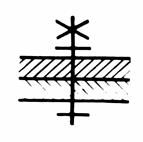

а) б) Рисунок 4.5 Пример обозначения шпильки: Шпилька М16 х1,5 – 6g х120.109.40X.026 ГОСТ 22034-76, где М16 – резьба метрическая с наружным диаметром 16 мм; 6g – поле допуска, 120 – длина шпильки, 109 – класс прочности 10.9, 40Х – шпилька из стали марки 40Х, 026 – покрытие 02, толщиной 6 мкм, ГОСТ 22034-76 - шпилька с длиной резьбового конца l1 = 1.25d. На учебных чертежах допускается опускать обозначение поля допуска, марки стали и покрытия: Шпилька М16х1,5х120 ГОСТ 22034-76. Допускается на сборочном чертеже упрощенное изображение соединения шпилькой (рисунок 4.6, а). При этом не изображают гнездо под шпильку, зазор между стержнем шпильки и присоединяемой деталью, а также фаски на стержне шпильки и на гайке. Резьбу изображают по всей длине шпильки. Показывают границу окончания резьбы ввинчиваемого конца шпильки. Если на чертеже диаметр шпильки 2 мм и менее, то соединение шпилькой изображают условно (рисунок 4.6 б).

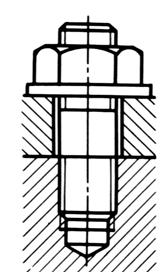

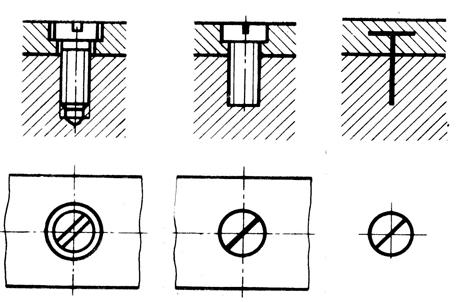

а) б) Рисунок 4.6 Соединение винтом Винты подразделяют на крепежные и установочные. Наиболее широко применяют винты крепежные общего назначения. На рисунке 4.7 показано конструктивное (рисунок 4.7 а), упрощенное (рисунок 4.7 б) и условное (рисунок 4.7 в) изображение соединения винтом с цилиндрической головкой по ГОСТ 1491-80. Соединение винтом с полукруглой головкой показано на рисунке 4.8: конструктивное изображение – рисунок 4.8 а; упрощенное изображение – рисунок 4.8 б; условное – рисунок 4.8 в. Соединение винтом с потайной головкой показано на рисунке 4.9: конструктивное изображение – рисунок 4.9, а; упрощенное изображение – рисунок 4.9, б; условное – рисунок 4.9,в. Прямой шлиц под отвертку на упрощенном изображении показывают утолщенным штрихом; на видах, полученных проецированием на плоскость, перпендикулярную оси резьбы, шлиц изображают под углом 45º к горизонтальной оси. Соединение деталей установочными винтами показано на рисунке 4.10. Пример обозначения винта, изображенного на рис.4.7, исполнения 2, с диаметром резьбы d = 12 мм, с крупным шагом с полем допуска 8g, длиной l = 50 мм, класса прочности 5.8 без покрытия: Винт 2М 12Х50.58 ГОСТ 1491-80

а) б) в) Рисунок 4.7

Рисунок 4.8

Рисунок 4.9

а) б) Рисунок 4.10 4.1.2 Соединение шпонкой

Шпонки служат для неподвижного или подвижного соединения валов с насаженными на них деталями, например, маховиками, шкивами, зубчатыми колесами, муфтами. Шпонки подразделяют на призматические (рисунок 4.11 а), сегментные (рисунок 4.11 б), клиновые (рисунок 4.11 в).

а)

б)

в)

Рисунок 4.11

Сечение шпонки зависит от диаметра вала (d) (рисунок 4.11 а), длина – от передаваемого крутящего момента и конструктивных особенностей соединения. На рисунке 4.11 а приведены размеры призматической шпонки: длина – l, ширина – b, высота шпонки – h. В вал шпонка вставляется в паз на глубину t, выступает над валом на размер к. Боковые грани у этих шпонок – рабочие. Размер t1 –это зазор между шпонкой и пазом, который выполнен во втулке. Шпонки сегментные выпускают по ГОСТ 24071-80 и применяют для передачи небольших крутящих моментов. Шпонки клиновые выпускают по ГОСТ 24068 –80. Их применяют в тихоходных механизмах. Пример обозначения призматической шпонки: Шпонка 18х11х100 ГОСТ 8790-79, где 18 – ширина, 11 – высота, 100 – длина шпонки. Пример обозначения сегментной шпонки: Шпонка 5х6,5 ГОСТ 24071-80, где 5 – ширина и 6,5 – высота шпонки, исполнение 1 (исполнение 1 не пишут). Пример обозначения клиновой шпонки: Шпонка 4-18х11х100 ГОСТ 24068-80, где 4 – исполнение, 18х11 – размеры сечения (18 – ширина), 100 – длина.

Шлицевые соединения

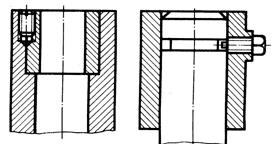

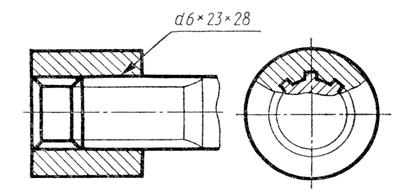

Это соединение аналогично шпоночному соединению, но в нем шпонки выполнены как одно целое с валом, что позволяет передавать большие крутящие моменты. На рисунке 4.12 изображен вал и втулка с выполненными на них шлицами. Стандартизованы соединения с прямобочным (ГОСТ 1139-80) и эвольвентным (ГОСТ 6033-80) профилем зуба.

Рисунок 4.12

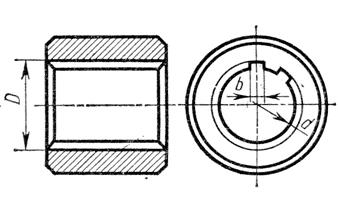

На рисунке 4.13 представлены примеры условных изображений на чертежах шлиц на валу (рисунок 4.13 а) и в отверстии (рисунок 4.13 б).

а)

б)

Рисунок 4.13

Основные параметры: число зубьев – z, внутренний диаметр – d, наружный диаметр – D, ширина зуба – b. Прямобочные шлицевых соединений выполняют трех серий –легкой, средней и тяжелой. Для легкой и средней серии z = 6, 8, 10, для тяжелой – 10, 16, 20. Поверхности зубьев вала и втулки могут соприкасаться (центрироваться) по внешнему диаметру D, по внутреннему диаметру d и боковым сторонам зубьев. На рисунке 4.12 приведен пример шлицевого соединения вала и втулки при центрировании по внутреннему диаметру d: d 6x23x28; где d – указывает вид центрирования; 6 – число зубьев; 23 – внутренний диаметр; 28 – наружный диаметр. Такое обозначение приводят, как правило, на учебных чертежах. Неразъемные соединения

Соединения сварные

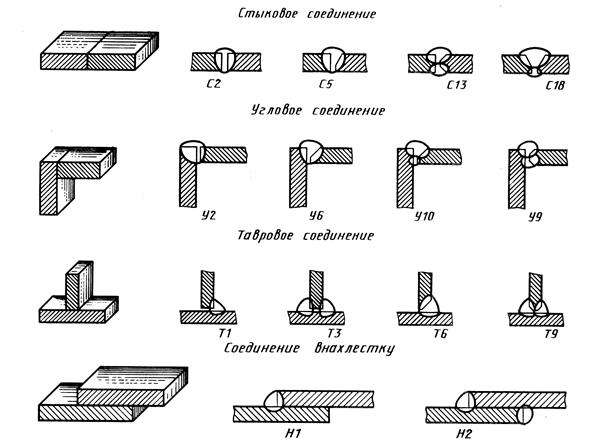

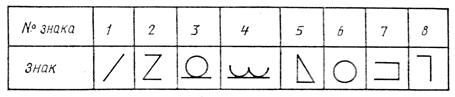

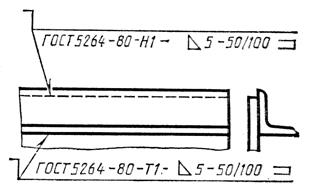

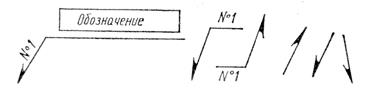

Существуют различные виды сварки и способы их осуществления. На чертеже способ сварки можно определить по номеру ГОСТа. Например, ручная дуговая сварка – ГОСТ 5264-80, автоматическая и полуавтоматическая сварка под флюсом – ГОСТ 11533-75, контактная сварка – ГОСТ 15878-79 и др. Типы швов и их конструктивные элементы также определяются стандартами. Каждый стандартный шов имеет буквенно-цифровое обозначение, полностью определяющее конструктивные элементы шва. На рисунке 4.14 приведены основные типы швов свариваемых деталей. Буква обозначает тип сварного шва, а цифра – способ обработки кромок и интервал толщин свариваемых деталей. Кромки свариваемых деталей могут быть без скосов (С2, У2, Т1, Н1), со скосом одной кромки (С5, У6, Т6), со скосом обеих кромок (С18), с двумя симметричными скосами одной кромки (С13, У9,Т9). Шов может быть односторонним (С2, С5, У2, У6, Т1 Н1) и двусторонним (С13, С18, У9, У10, Т3, Т9, Н2) В условном обозначении шва могут быть применены следующие знаки (рисунок 4.15): №1 – для прерывистого шва с цепным расположением провариваемых участков и указанием длины участка l и шага t (рисунок 4.16 а); №2 – для прерывистого шва с шахматным расположением провариваемых участков с указанием размеров l и t (рисунок 4.16 б); №3 – если требуется снять выпуклость шва; №4 – когда требуется наплывы и неровности

Рисунок 4.14

обработать с плавным переходом к основному металлу; №5 – когда требуется указать размер катета шва; №6 – при выполнении шва по замкнутой линии; №7 – при выполнении шва по незамкнутой линии; №8 – когда сварку выполняют при монтаже изделия.

Рисунок 4.15

а) б)

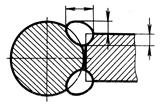

Рисунок 4.16 В случае необходимости показать форму и размеры сварного шва (например, нестандартного шва) поперечное сечение шва выполняется в соответствии с рисунок 4.17. Границы шва изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва сплошными тонкими линиями. При необходимости на чертеже указывают размеры конструктивных элементов швов.

Рисунок 4.17

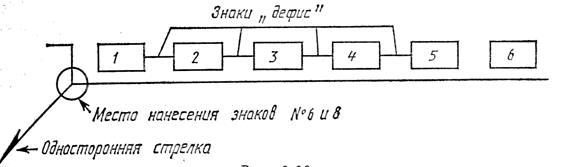

На чертеже видимые сварные швы изображаются сплошными основными линиями, невидимые – штриховыми линиями. Одиночные сварные точки обозначают знаком «+» высотой и шириной 5…10 мм, толщина линий s. Невидимые сварные точки не обозначают. От изображения шва проводят линию-выноску, заканчивающуюся односторонней стрелкой. Структура условного обозначения сварного шва приведена на рисунке 4.18.

Рисунок 4.18 Вместо рамок выполняют записи: 1 – обозначение стандарта на типы и конструктивные элементы швов сварных соединений; 2 – буквенно-цифровое обозначение шва; 3 – условное обозначение способа сварки, согласно стандарту, обозначенному в п. 1 (допускается не указывать); 4 – знак и размер катета; 5 – размеры l и t для прерывистого шва, помещаемые соответственно перед и после знака цепного или шахматного расположения провариваемых участков; расчетный диаметр для одиночной сварной точки; 6 – знак снятия выпуклости шва или плавного перехода, параметр шероховатости обработанного шва, знак шва по незамкнутой линии. В зависимости от условий сварки из условного обозначения могут быть выключены те или иные его структурные составляющие. Условное обозначение шва наносят на полке линии-выноски, проведенной от изображения шва с лицевой стороны или под полкой линии-выноски, проводимой от оборотной стороны (рисунок 4.19). Лицевая сторона одностороннего шва – та, с которой производят сварку, для двустороннего шва с несимметрично подготовленными кромками лицевая сторона та, где проводят сварку основного шва. Прочесть обозначение сварного шва на видимой стороне можно следующим образом: ГОСТ 5264-80 – сварка ручная дуговая, выполняется при монтаже уголка (é), Т1 – соединение тавровое без обработки кромок, ∆5 – катет шва 5 мм, 50/100 – шов прерывистый цепной, длина провариваемого участка –50 мм, шаг 100 мм. Сварку выполняют по незамкнутому контуру.

Рисунок 4.19 При наличии одинаковых швов обозначение наносят у одного изображения (рисунок 4.20 а), а у остальных проводят линии выноски с полками для указания номера шва (рисунок 4.20 б) или без полок, если все швы одинаковые (рисунок 4.20 в). Если все сварные швы, изображенные на чертеже изделия, хотя и разных типов, выполняют по одному стандарту, например, ГОСТ 5264-80, то его обозначение на полке не указывают, а дают ссылку в технических требованиях.

а) б) в)

Рисунок 4.20

Пример выполнения чертежа сварного изделия приведен на рисунке 4.21.

Рисунок 4.21

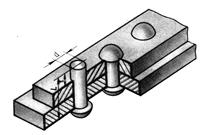

Соединения заклепками

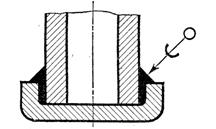

Это соединение применяют для деталей из металла, плохо поддающихся сварке, при соединениях металлических изделий с неметаллическими (рисунок 4.22).

Рисунок 4.22

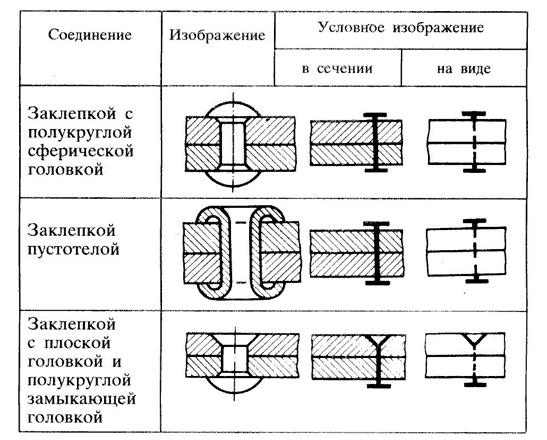

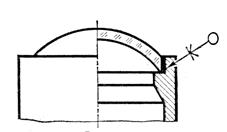

Применяют заклепки с полукруглой, полупотайной и плоской головкой. В таблице 4.1 приведены условные изображения соединений различными типами заклепок (ГОСТ 2.313-82).

Таблица 4.1

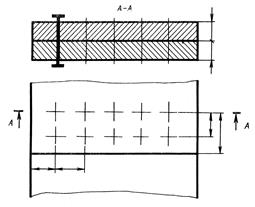

В соединяемых деталях отверстия под заклепки выполняют несколько большими, чем диаметр заклепки. В практике диаметр заклепки (d) берут по соотношению d = 1,5δ, где δ - толщина листа в мм. Длина заклепки выбирается так, чтобы выступающая часть из детали была достаточной для придания ей в процессе расклепки необходимой формы. Расстояние между центрами заклепок (шаг) принимают в зависимости от вида клепаного шва и требующейся прочности или плотности его в пределах от 3d до 12d. Расстояние от центра заклепки до края листа должно быть > 1,5d. При выполнении рабочих чертежей клепаного соединения ГОСТ 2.313-82 допускает применять упрощения. Размещения заклепок указывают на чертеже условным знаком «+», а в разрезах заклепки показывают только в начале и конце соединения. Все конструктивные элементы и размеры шва клепаного соединения указывают на чертеже по образцу на рисунке 4.23.

Рисунок 4.23

Пример записи заклепки в спецификации: Заклепка С8х20.38.М3.136 ГОСТ 10299-80 где, С – класс точности, 8 – диаметр, 20 – длина, 38 – обозначение группы материала, М3 – марка материала (медь), 136 – обозначение вида и толщины покрытия.

4.2.3 Соединение пайкой

Пайку применяют для получения герметичности, при соединении деталей, несущих небольшую нагрузку. Широко применяют пайку в радиотехнике, электронике, приборостроении. Существуют различные способы пайки: паяльником, погружением в расплавленный припой, газопламенный, лазерный, электронно-лучевой и др. (ГОСТ 17325-79. Пайка и лужение. Основные термины и определения). Способ пайки указывают в технологической документации. Изображают пайку на видах и разрезах согласно ГОСТ 2.313-82, сплошной толстой линией толщиной 2s. На линии-выноске, выполняемой тонкой линией и начинающейся от изображения шва, двусторонней стрелкой помещают условный знак пайки (похожий на букву С), наносимый основной линией (рисунок 4.24). Шов по замкнутой линии обозначают окружностью диаметром 3...4 мм. На полке линии-выноски ставится номер пункта технических требований, где указана марка припоя.

Рисунок 4.24

Пример записи марки припоя: Припой Прв КР2 ПОС 40 ГОСТ 21931-76, где Прв КР2 – проволока круглого сечения диаметром 2 мм; 40 – содержание олова в процентах (остальное – свинец).

Соединение склеиванием

Правила изображения полностью совпадают с изображением соединения пайкой, с тем отличием, что знак пайки заменяют знаком склейки, похожим на букву К (рисунок 4.25). При указании невидимых частей соединений знак стрелки для паяных и клеевых соединений заменяется точкой.

Рисунок 4.25

Обозначение клеящего вещества приводят в технических требованиях по типу: Клей БФ-10Т ГОСТ 22345-77, в простейших случаях – на полке линии-выноски.

Соединение сшиванием

Шов изображают сплошной тонкой линией с отводимой от нее линией-выноской с условным знаком сшивки, похожим на латинскую букву N. Толщина линии знака- s (рисунок 4.26). Если соединение имеет несколько швов, то изображают только один, расположенный ближе к краю, а количество швов и расстояние между ними указывают под полкой линии-выноски. На полке линии-выноски указывают номер пункта технических требований, где помещают все необходимые сведения о шве.

Рисунок 4.26

|

||||

|

Последнее изменение этой страницы: 2016-12-15; просмотров: 1941; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.211.190 (0.013 с.) |