Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Т. Т. Полибза, И. Е. Карпова, В. В. ИвановСодержание книги

Поиск на нашем сайте Т.Т. Полибза, И.Е. Карпова, В.В. Иванов

КРАТКИЙ КУРС ПО ИНЖЕНЕРНОЙ ГРАФИКЕ

для студентов заочной формы обучения (технические специальности)

Учебное пособие

Курган 2006

УДК 744 (075.8) ББК 30.11 я7 П 50

Полибза Т.Т., Карпова И.Е., Иванов В.В.Краткий курс по инженерной графике для студентов заочной формы обучения (технические специальности): Учебное пособие.-Курган: Изд-во Курганского гос. университета, 2006. – 88 с.

Учебное пособие предназначено, в первую очередь, в помощь студентам заочной формы обучения. В пособии рассмотрены правила выполнения чертежей в соответствии с ЕСКД, основы проекционного черчения, основные положения машиностроительного черчения. Материал, изложенный в пособии, соответствует обязательному минимуму федерального компонента по курсу инженерной графики для большинства технических специальностей. Рис. 103, Библ. 6 назв.

Печатается по решению редакционно-издательского совета Курганского государственного университета

Рецензенты: - кафедра «Архитектура и графика» Курганской государственной сельскохозяйственной академии; - главный конструктор ООО «КАВЗ» В.В. Колотыгин; - генеральный директор, главный конструктор ООО «Специальное конструкторское бюро машиностроения» А.И. Никонов

ISBN 5 – 86328 – 208-8 © Курганский государственный университет. 2006

ВВЕДЕНИЕ Изучение инженерной графики необходимо для приобретения знаний и навыков, позволяющих составлять и читать технические чертежи, развивать пространственное воображение. Умение составлять и читать чертежи основывается на знании метода построения изображения, приемов решения различных позиционных задач, изучаемых студентами в курсе «Начертательная геометрия», а также на знании ряда условностей, принятых в техническом черчении. Учебный материал в пособии изложен в той последовательности, в которой изучают курс инженерной графики студенты очной формы обучения. Для студента заочной формы обучения основной формой работы является самостоятельное изучение материала по учебникам и учебным пособиям, а также соответствующим ГОСТам. Список литературы по данному курсу приведен в конце пособия. Изучение курса инженерной графики начинается со стандартов, относящихся к оформлению чертежей: шрифты, масштабы, линии чертежа, штриховка, нанесение размеров, условное обозначение материалов в разрезах и сечениях. В машиностроении широко применяют детали, имеющие различные резьбы, используемые как для неподвижного соединения деталей, так и для передачи заданного перемещения одной детали относительно другой. Изображение и обозначение различных видов резьб рассматривается во второй главе. Основным конструкторским документом при изготовлении детали является её чертеж. Выполнить чертеж с соблюдением правил Единой Системы Конструкторской Документации (ЕСКД), нанесением размеров, заданным значением шероховатости поверхности поможет изучение третьей главы пособия. Изготовленные на производстве детали соединяются между собой для выполнения определенных функций. Правила изображения соединений, условности и упрощения, применяемые при их изображении, рассматриваются в четвертой главе. Чтобы собрать из отдельных деталей узел, необходимо иметь перечень этих деталей, знать, как детали располагаются в узле, как взаимодействуют между собой. Для этого выполняются сборочный чертеж и спецификация. Правила построения сборочного чертежа, нанесения на нем размеров, номеров позиций, а также правила заполнения спецификации рассматриваются в пятой главе. Обратной задачей является выполнение рабочих чертежей по чертежу сборочной единицы – деталирование. Выполнение деталирования имеет большое учебное значение. С его помощью студент проверяет свое умение читать чертежи и знание материала по всему курсу инженерной графики. ПРОЕКЦИОННОЕ ЧЕРЧЕНИЕ Форматы Формат – размеры листа конструкторского документа, ограниченного внешней рамкой. В таблице 1.1 приведены размеры основных форматов и их обозначения. Таблица 1.1

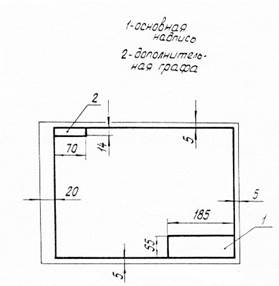

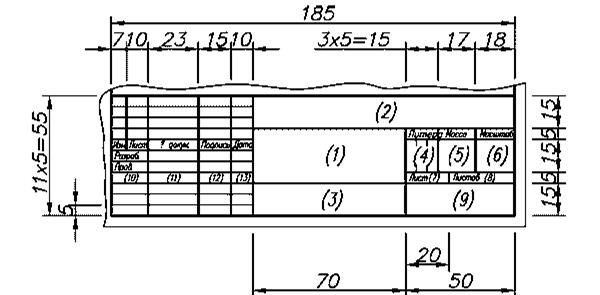

Для выполнения работ используются, в основном, форматы А4 - 210х297 мм и АЗ - 297х420 мм. ГОСТ 2.301-68 устанавливает расположение внутренней рамки (выполняется сплошной толстой основной линией), основной надписи и дополнительной графы (рисунок 1.1).

Рисунок 1.1 Основная надпись на формате А4 располагается вдоль короткой стороны листа, в то время как у других форматов - вдоль вертикальной или горизонтальной стороны листа. С левой стороны формата внутренняя рамка образует поле для подшивки шириной 20 мм, со всех других сторон она удалена от внешней рамки (выполненной тонкой сплошной линией) на 5 мм. Формат выбирается таким, чтобы на нем можно было рационально разместить всю необходимую информацию об изделии. Принято считать нормально заполненным формат, если информация занимает около 75% его поля. В правом нижнем углу формата, примыкая к сторонам внутренней рамки, располагается основная надпись (рисунок 1.2 и рисунок 1.3).

Рисунок 1.2

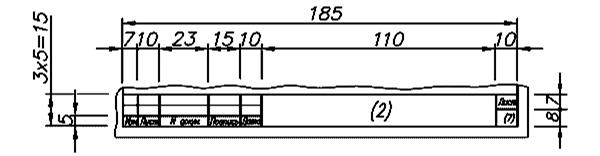

Если основная надпись располагается на чертеже детали, то в ней указывается: · наименование детали (графа 1); · обозначение чертежа, совпадающее с обозначением детали (графа 2); · материал детали (графа 3); · литера, присвоенная данному документу (графа 4); · масса детали (графа 5); · масштаб чертежа (графа 6); · другие основные данные, относящиеся к изделию и к чертежу. Рисунок 1.2 содержит изображение основной надписи для первых листов чертежей и схем. Вторые и последующие листы конструкторских документов имеют упрощенную форму основной надписи, приведенную на рисунке 1.3. Помимо основной надписи на учебных чертежах следует помещать одну дополнительную графу к основной надписи (рисунок 1.4), в которой помещается обозначение документа, причем запись производится в зависимости от того, вдоль какой стороны расположена на данном чертеже основная надпись: если по длинной стороне - то дополнительная графа располагается, как показано на рисунке 1.4 а, если по короткой - то, как на рисунке 1.4 б.

Рисунок 1.4

Масштабы

Изображения на чертежах предпочтительно выполнять в натуральную величину, стремясь к наибольшей их наглядности. Однако способ выполнения изображений, величина и степень сложности изображаемого изделия и его элементов, а также свойства человеческого восприятия заставляют отступать от этого правила. ГОСТ 2.302-68 «Масштабы» устанавливает два ряда масштабов: масштабы уменьшения и масштабы увеличения. Масштаб записывается в виде отношения, показывающего, во сколько раз больше или меньше линейные размеры изображения соответствующих размеров изображаемого изделия. Натуральная величина изображений условно записывается отношение М 1:1. В таблице 1.2 приведены стандартные значения масштабов.

Правила применения масштабов 1. Масштаб применяется лишь тогда, когда изображение не может быть выполнено в натуральную величину. 2. Масштаб увеличения, как исключение, применяется и в тех случаях, когда для нанесения размеров не хватает места (выносные элементы). 3. Следует избегать применения масштаба увеличения для всех изображений на чертеже, если можно обойтись увеличением одного или нескольких. Главное изображение предпочтительно оставлять выполненным в натуральную величину. Таблица 1.2 Стандартные значения масштабов

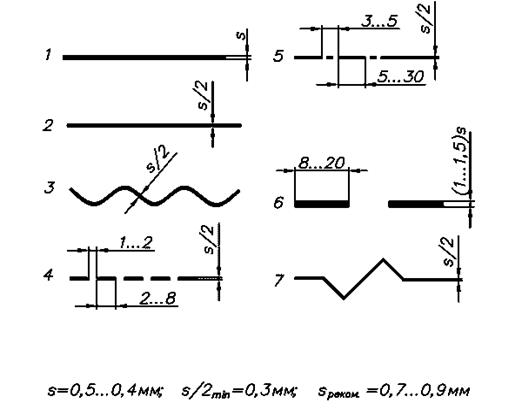

Линии Изображения, размеры и знаки на чертеже выполняются линиями. ГОСТ 2.303-68 устанавливает начертание линий и их основные назначения. Линии видимого контура, видимые линии четких переходов (пересечений) поверхностей выполняются сплошной толстой основной линией. Толщина s этой линии на чертеже зависит от величины и сложности изображения, размера чертежа. Для линий чертежа рекомендуется выбирать величину s в пределах 0,8-1,4 мм. Все другие линии чертежа выполняют вспомогательные функции и выполняются в два раза меньшей толщины (кроме разомкнутой и утолщенной штрихпунктирной). Если изображения выполняются в разных масштабах на одном чертеже, то толщина основной линии может меняться. Соответственно меняется толщина и вспомогательных линий. Сплошная тонкая линия применяется:

Сплошная волнистая линия применяется при:

Штриховая линия показывает линии невидимого контура. Штрихпунктирная тонкая используется для построения осевых и центровых линий.

Разомкнутая линия определяет положение секущей плоскости. Толщина ее принимается от s до 1 1/2 s. На рисунке 1.5 приведены начертания неко- торых линий, где 1 - сплошная толстая основная; 2 - сплошная тонкая; 3 - сплошная волнистая; 4 - штриховая; 5 - штрихпунктирная; 6 - разомкнутая; 7 - сплошная тонкая с изломами.

Рисунок 1.5

Чертежные шрифты

Наносимые на чертежи и другие конструкторские документы шрифты выполняются по ГОСТу 2.304-81. Размер шрифта h определяется высотой прописных букв в мм. Ряд значений h установлен стандартом:

(1,8) 2,5 3,5 5,0 7,0 10,0 14,0 20,0

C конкретными начертаниями букв и цифр следует знакомиться по стандарту, справочникам, плакатам. На рисунке 1.6 показано использование вспомогательной сетки.

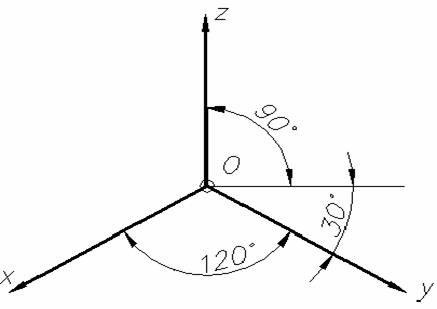

Рисунок 1.6 Аксонометрические проекции Аксонометрическая проекция или аксонометрия дает наглядное изображение предмета на одной плоскости. Слово аксонометрия означает осеизмерение. Способ аксонометрического проецирования состоит в том, что данную фигуру вместе с осями прямоугольных координат, к которым она отнесена в пространстве, параллельно проецируют на некоторую плоскость, принятую за плоскость аксонометрических проекций. При различном взаимном расположении осей координат в пространстве и плоскости аксонометрической проекции, а также при разном направлении проецирования можно получить множество аксонометрических проекций, отличающихся одна от другой направлением аксонометрических осей и масштабами по ним. В отечественной конструкторской документации аксонометрические проекции стандартизованы в ГОСТе 2.317-69. Он предусматривает три частных вида аксонометрических проекций: ортогональную изометрию, ортогональную диметрию и фронтальную (косоугольную) диметрию. Ортогональная изометрия

В изометрической проекции все коэффициенты равны между собой. Каждый отрезок, направленный по осям x, y, z или параллельно им, сохраняет свою величину. Оси в изометрической проекции располагаются под углом 120°, как это показано на рисунке 1.23.

Рисунок 1.23

Приведем пример построения в изометрии правильного шестиугольника (рисунок 1.24 а, б). Рисунок 1.24

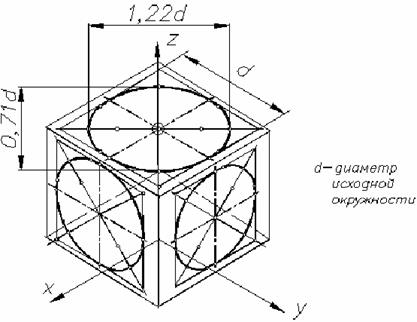

На приведенном рисунке за оси координат приняты оси симметрии шестиугольника – x и y. Для построения изометрической проекции от начала аксонометрических осей O по оси X отложены отрезки X (влево и вправо). Коэффициенты искажений по всем осям приняты равными единице. На рисунке 1.25 показаны изображения эллипсов, расположенных в различных гранях куба, и величины осей эллипсов для прямоугольной изометрии.

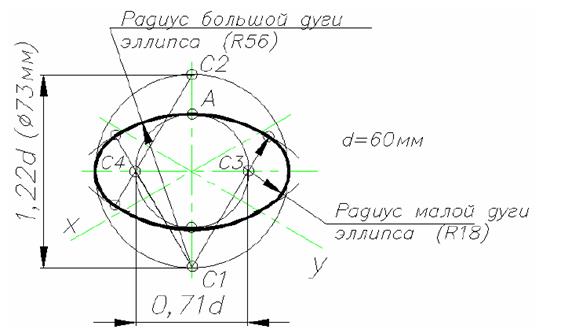

Рисунок 1.25 На рис. 1.26 приведен один из вариантов построения эллипсов в изометрии.

Рисунок 1.26

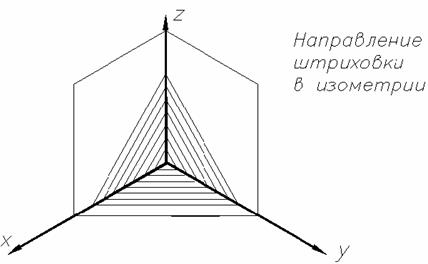

Из точки пересечения осей проводится две вспомогательные окружности - малая - диаметром 0,71d, где d - диаметр исходной окружности, и большая, диаметром 1,22d. Затем из нижней точки С1 большой окружности, как из центра, проводится дуга радиусом С1A до касания верхней точки малой окружности. Аналогичные построения выполняются из центра С2 и достраивается нижняя часть эллипса. Далее находится центр С3 малой дуги эллипса, из которого проводится дуга до касания с большой окружностью. Аналогично строится левая часть эллипса с центром в точке С4. На рисунке 1.27 показано направление линий штриховки при выполнении разрезов на изометрической проекции.

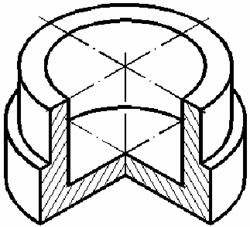

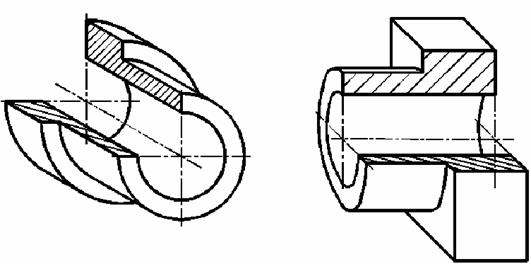

Рисунок 1.27 На рисунке 1.28 показан пример выполнения изометрии цилиндрической детали с четвертным вырезом.

Рисунок 1.28 Рисунок 1.29

На рисунке 1.30 показаны проекции окружностей, расположенных в плоскостях, параллельных координатным плоскостям. Окружность, расположенная в плоскости xOz, спроецируется на плоскость проекций без искажения, а окружности, расположенные в плоскостях, параллельных координатным плоскостям xOy и xOz, спроецируются в виде эллипсов. Эти эллипсы обычно строят по сопряженным диаметрам.

Рисунок 1.30

На рисунке 1.31 приведены примеры выполнения фронтальной косоугольной диметрии.

Рисунок 1.31

РЕЗЬБА Многие детали современных машин и оборудования имеют резьбу, поэтому необходимо изучить общие понятия и терминологию, применяемые в технике, а также рассмотреть классификацию резьбы, правила ее изображения на чертеже, нанесение размеров на наружных и внутренних резьбовых поверхностях.

Рисунок 2.2

Изображение резьбы Построение изображений винтовых поверхностей, образующих резьбу, является длительным и трудоемким процессом, поэтому на чертежах резьбу изображают условно, согласно ГОСТу 2.311-68. Характер условного изображения одинаков для всех видов резьб, а именно: резьбу на стержне показывают сплошными основными линиями по наружному диаметру резьбы и сплошными тонкими по внутреннему на всю длину резьбы, включая фаску. На видах, полученных проецированием на плоскость, перпендикулярную оси стержня, по внутреннему диаметру резьбы проводят дугу сплошной тонкой линией, приблизительно равную ¾ окружности и разомкнутую в любом месте. На изображении резьбы в отверстии сплошные основные и сплошные тонкие линии как бы меняются местами. Фаски на стержне с резьбой и в отверстии на виде сбоку не изображают (рисунок 2.3). Границу резьбы на стержне и в отверстии проводят в конце полного профиля резьбы, до сбега, сплошной толстой основной линией (или штриховой, если резьба изображена как невидимая), которую проводят до линий наружного диаметра резьбы. Сбег резьбы изображают тонкой линией, проводимой примерно под углом 30˚ к оси резьбы, на учебных чертежах изображать сбег не нужно.

Рисунок 2.3

Следует твердо запомнить, что при изображении резьбовых соединений в разрезе резьба стержня (ввинчиваемой детали) закрывает резьбу отверстия (рисунок 2.4), а также обратить внимание на то, что на разрезах штриховка доводится до сплошных основных линий. Более подробные сведения об изображении резьбы см. в ГОСТе 2.311-68.

Рисунок 2.4

Классификация резьбы

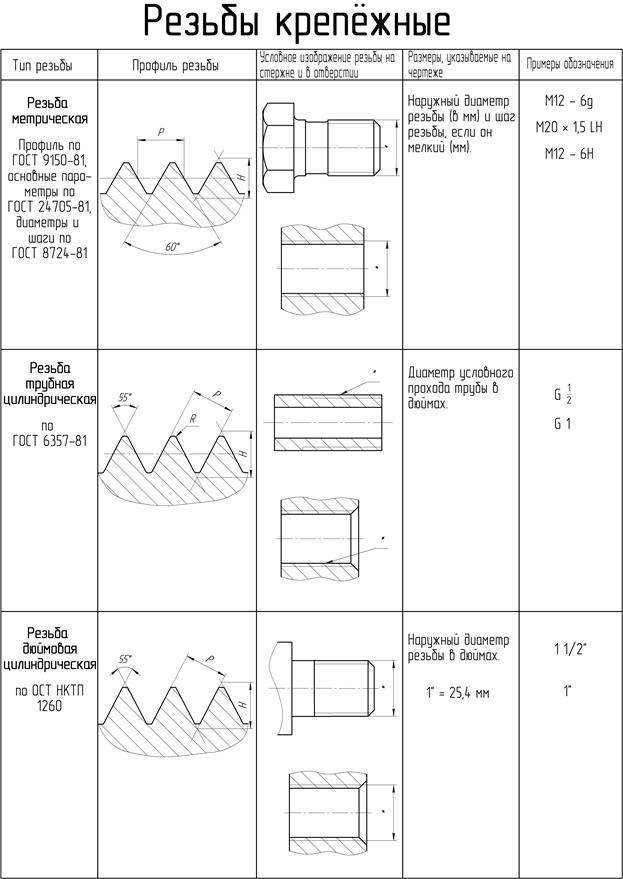

Резьбу, применяемую в различных отраслях промышленности, можно классифицировать по следующим признакам: · по форме поверхности – цилиндрическая, коническая; · по расположению – наружная, внутренняя; · по направлению – правая, левая; · по числу заходов – однозаходная, многозаходная; · по назначению – резьбы общего назначения (крепежные и ходовые), резьбы специальные. Крепежная резьба – резьба треугольного профиля. Применяется для скрепления деталей и в регулирующих устройствах. Ходовая (кинематическая) резьба – резьба трапецеидального, прямоугольного и других профилей. Предназначается для преобразования вращательного движения в поступательное. Применяется в ходовых и грузовых винтах домкратов, прессов, металлорежущих станков и т.д. К специальным резьбам относится, например, резьба круглая для патронов и цоколей электроламп и др. В таблице 2.1 показаны основные типы крепежных и ходовых резьб, изучаемых в курсе черчения, даны их профили, условные изображения, приведены примеры обозначений, а также указаны номера ГОСТов, определяющих основные размеры стандартных резьб, что позволит при необходимости найти их в справочной литературе. Таблица 2.1

Продолжение таблицы 2.1

РАБОЧИЙ ЧЕРТЕЖ ДЕТАЛИ

Основные положения Деталью называется изделие, изготовленное из однородного материала, без применения сборочных операций (ГОСТ 2.101-68 «Виды изделий»). Рабочий чертеж детали - документ, содержащий изображения детали и другие данные, необходимые для ее изготовления и контроля (ГОСТ 2.102-68 «Виды и комплектность конструкторской документации»). Основные требования к выполнению чертежей деталей устанавливает ГОСТ 2.109-73 «Правила выполнения чертежей деталей, сборочных, общих видов, габаритных и монтажных». Рабочий чертеж детали должен содержать: · минимальное, но достаточное число изображений (видов, разрезов, сечений, выносных элементов), полностью раскрывающих форму детали; · необходимые размеры и их предельные отклонения в соответствии с ГОСТом 2.307-68; · требования к шероховатости поверхности в соответствии с ГОСТом 2.309-73 (с учетом изменения №3 от 28.05.2002 г.); · допуски формы и расположения поверхностей в соответствии с ГОСТом 2.308-79; · сведения о материале, из которого изготовлена деталь; · сведения о термической обработке, покрытиях, которые деталь должна иметь перед сборкой, в соответствии с ГОСТом 2.310-68: · технические требования в соответствии с ГОСТом 2.316-68.

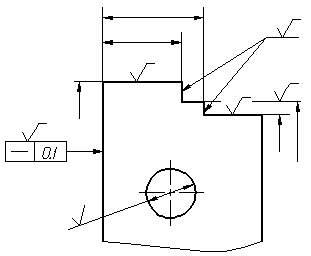

Большую часть этих данных студент сможет грамотно указать лишь после изучения ряда специальных дисциплин. Чертежи деталей, выполняемые в заданиях по курсу машиностроительного черчения, должны содержать только изображения (виды, разрезы, сечения, выносные элементы), размеры, сведения о шероховатости поверхностей, материале и простейшие технические требования. Чертежи следует выполнять с помощью чертежных инструментов и принадлежностей в полном соответствии с требованиями к оформлению чертежей, изложенными в стандартах ЕСКД. Рисунок 3.6

· Необходимо выявить обработанные и необработанные (черные) поверхности. Первые имеют следы обработки – риски или гладкий ровный вид; вторые могут быть шероховатыми или гладкими, но неровными. Кроме того, по возможности следует установить так называемые рабочие поверхности, которые соприкасаются с другими деталями в сборочной единице; они всегда обработаны. Рабочие поверхности используются в качестве баз при простановке размеров. Несоприкасающиеся поверхности называются свободными. Выделение рабочих поверхностей из числа обработанных весьма важно.

Рисунок 3.11

Рисунок 3.12 Рисунок 3.13

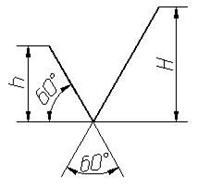

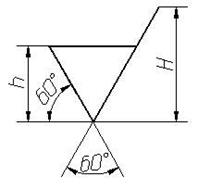

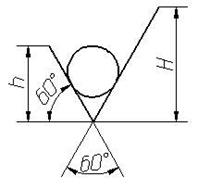

Шероховатость поверхностей В современном машиностроении назначению шероховатости поверхности уделяется большое внимание, так как из практики эксплуатации механизмов известно, что характер шероховатости поверхности влияет на качественные

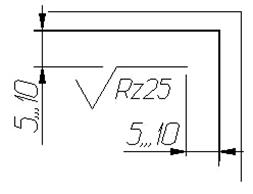

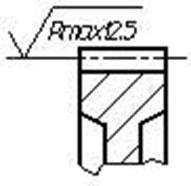

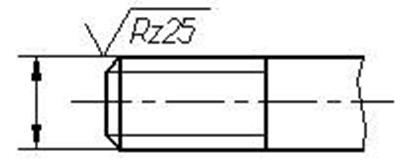

и прочностные характеристики детали, на точность работы всего механизма. Требования к шероховатости поверхностей должны быть обоснованными и устанавливаются в зависимости от функционального назначения поверхности. В учебном процессе при выполнении рабочих чертежей и эскизов деталей студент может не знать требования к поверхности по условиям эксплуатации. В этом случае рассматривают технологию изготовления детали, то есть определяют, каким из способов механической обработки ее можно получить. Шероховатостью поверхности называют совокупность микронеровностей, образующих рельеф поверхности. Параметры шероховатости и ее характеристики устанавливает ГОСТ 2789-73, а обозначение шероховатости на чертеже – ГОСТ 2.309-73 (с учетом изменения №3 от 28.05.2002г.). Из номенклатуры параметров, установленных ГОСТом 2789-73, выделим следующие: Rа – среднее арифметическое отклонение точек профиля от средней линии в пределах базовой длины, мкм; Rz - среднее расстояние между пятью наивысшими и пятью низшими точками выступов и впадин профиля в пределах базовой длины, мкм. Базовая длина – размер участка, на котором надежно определяются параметры шероховатости. Структура обозначения шероховатости приведена на рисунке 3.14 При применении знака без указания параметра и способа обработки его изображают без полки.

Рисунок 3.14

В обозначении шероховатости поверхности применяют один из знаков, изображенных на рисунке 3.15. Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота H равна (1,5…5) h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже. При обозначении шероховатости поверхности, способ обработки которой конструктор не устанавливает, применяют знак по рисунку 3.15 а. Если поверхность получена удалением слоя материала, например, точением, сверлением, шлифованием и т.д., применяют знак по рисунку 3.15 б. В обозначении шероховатости поверхности, образованной без удаления слоя материала (ковкой, штамповкой, литьем и т.д.), а также поверхностей, не обрабатываемых по данному чертежу (сохраняемых в состоянии поставки) применяют знак по рисунку 3.15 в с указанием параметра шероховатости, либо без указания.

а) б) в) Рисунок 3.15

Знаки шероховатости поверхностей на изображении детали располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках линий-выносок. Допускается при недостатке места располагать обозначение шероховатости на размерных линиях или на их продолжениях, а также разрывать выносную линию (рисунок 3.16).

Рисунок 3.16 Рисунок 3.17

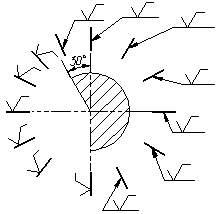

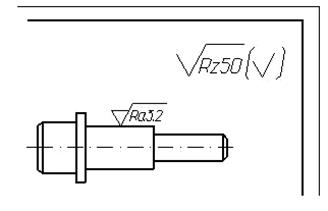

Острие знака всегда должно направляться «из пустоты к металлу». В зависимости от расположения поверхности знаки наносят так, как показано на рисунке 3.17. Если все поверхности детали имеют одинаковую шероховатость, то знак с указанием параметра помещают в правом верхнем углу чертежа и на изображении не наносят (рисунок 3.18). Обозначение шероховатости, одинаковой для части поверхностей изделия, также может быть помещено в правом верхнем углу чертежа (рисунок 3.19). При этом знак по величине приблизительно в 1,5 раза больше, чем в обозначениях, нанесенных на чертеже.

Рисунок 3.18 Рисунок 3.19 Обозначение шероховатости рабочих поверхностей зубьев зубчатых колес, эвольвентных шлицев и т.д. условно наносят на линии делительной поверхности (рисунок 3.20).

Рисунок 3.20 Рисунок 3.21

Примеры обозначения шероховатости резьбовой поверхности показаны на рисунке 3.21. При назначении величины параметра шероховатости на учебных чертежах можно использовать рекомендации, приведенные в таблице 3.1. Обозначение материалов

На чертежах деталей в основной надписи следует указывать те материалы, из которых изготовлены детали (при съемке эскиза с натуры), или из которых детали должны быть изготовлены (при деталировании). При изготовлении деталей широко применяются как металлы и их сплавы, так и неметаллические материалы (пластмассы и др.). В учебном процессе студент определяет марку материала ориентировочно, с учетом цвета изделия и его веса. К черным металлам относятся чугун и сталь, изделия из которых имеют серый и темно-серый цвет. К цветным металлам и сплавам относятся медь, цинк, алюминий и сплавы на их основе. Детали из алюминиевых сплавов имеют серебристо-серый цвет и отличаются сравнительно легким весом. Бронзовые и латунные детали узнают по золотисто-красному и золотисто-желтому цвету. В общем случае при обозначении материала в основной надписи в графе Материал указывают: название материала, его марку и номер ГОСТа. Допускается исключать из записи слова: сталь, чугун, бронза и др. в тех случаях, когда марка материала имеет условное обозначение: Ст, СЧ, Бр и др. Приведем некоторые распространенные материалы, их марки и примеры обозначения на чертежах.

Таблица 3.1 – Выбор параметров шероховатости

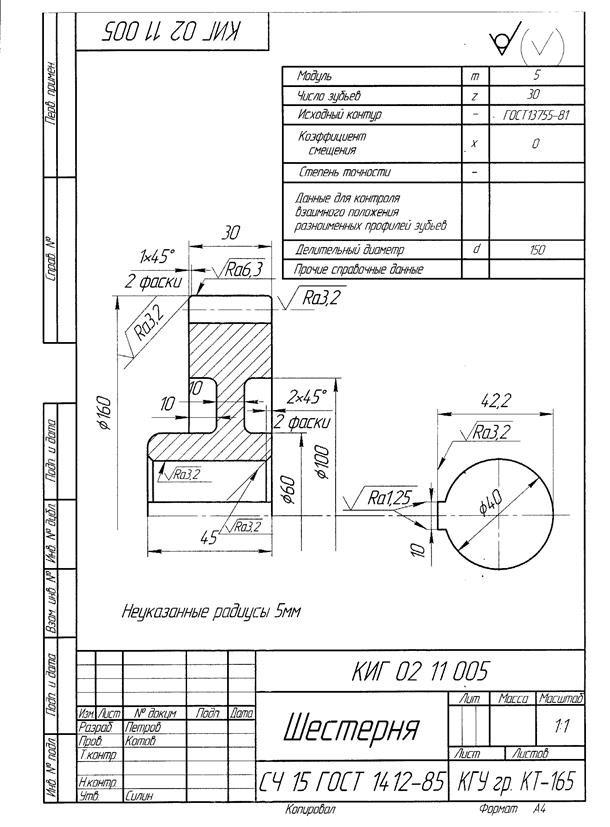

Серый чугун (ГОСТ 1412-85). Марки СЧ 00, СЧ 12, СЧ 15, СЧ 18, СЧ 21, СЧ 28. Цифры в обозначении марки указывают предел прочности при растяжении. Пример обозначения: СЧ 18 ГОСТ 1412-85 Сталь углеродистая обыкновенного качества (ГОСТ 380-94). Выпускаются марки: Ст 0, Ст 1…Ст 7, причем марки стали расположены в порядке возрастания в них углерода. Но цифры в обозначении марок не выражают его количества, а лишь указывают порядковый номер стали, например, Ст 3 ГОСТ 380-94. Чертеж зубчатого колеса

Для передачи крутящего момента либо изменения скорости вращения между валами применяются зубчатые передачи. Если валы параллельны, то применяют цилиндрические зубчатые передачи. Если оси валов пересекаются между собой под тем или иным углом (чаще под углом 90°), то выбирают конические передачи. Для валов со скрещивающимися осями используются червячные передачи, для преобразования вращательного движения в поступательное – реечные передачи. Зубчатые колеса применяются также в цепных передачах, когда валы находятся на значительном расстоянии друг от друга.

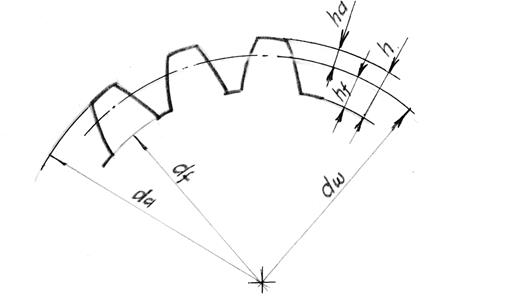

Элементы зубчатого колеса

Рисунок 3.22 Окружность, по которой располагаются вершины зубьев, называется окружностью вершин; ее диаметр обозначается буквой dа (рисунок 3.22). Окружность, по которой располагаются впадины зубьев, называется окружностью впадин, диаметр которой обозначается df. Окружности, имеющие центры на осях зубчатых колес и катящиеся одна по другой без скольжения, касаясь друг друга, называются начальными окружностями; их диаметр обозначается d. Начальная (делительная) окружность делит зубья по высоте на две неравные части: внешнюю – головку зуба, обозначаемую ha, и внутреннюю – ножку зуба hf; вся высота зуба обозначается буквой h. Исходя из условий зацепления, головка зуба меньше ножки зуба, чтобы не происходило «заедания» зубьев. Соотношение этих параметров следующее: головка зуба ha= m; ножка зуба hf=1,25m. Полная высота зуба равна 2, 25 m.

Расчет зубчатого колеса

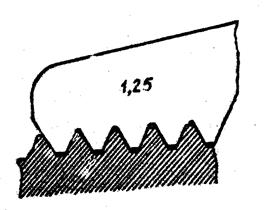

При составлении эскиза цилиндрического зубчатого колеса с натуры начинают с измерения диаметра окружности вершин (dа) и подсчета числа зубьев (z). Для вычисления модуля зубчатого колеса (m) воспользуемся формулой величины диаметра окружности вершин dа=m (z+2); m=dа/(z+2). Модуль –это отношение шага зацепления Р, взятого по делительной окружности, к числу p, т.е. m=Р/π. Величина модуля стандартизована, поэтому вычисленный модуль необходимо сравнить с табличным и выбрать ближайшее значение. После этого необходимо вновь произвести расчет диаметров колеса. Делительный диаметр: d=m×z; Диаметр впадин: d f=m(z-2,5). Некоторые стандартные значения модулей (из ГОСТ 9563-60): 1-й ряд: 0,25; 0,3; 0,4; 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2;, 2,5; 3; 4; 5; 6. 2-й ряд: 0,35; 0,45; 0,55; 0,7; 0,9; 1,125; 1,375;1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7;

Оформление чертежа зубчатого колеса

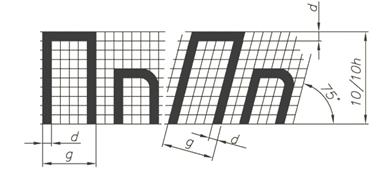

После расчета параметров колеса можно приступить к составлению рабочего чертежа. За главное изображение принимается фронтальный разрез вдоль оси зубчатого колеса. Вид слева выполняется в том случае, когда необходимо показать конструктивные особенности колеса (отверстия различной формы, выполненные для облегчения). Для изображения шпоночного паза, шлицевой поверхности, рабочего профиля зуба, если есть в этом необходимость, можно использовать местные виды. Данные, необходимые для изготовления и контроля зубчатого колеса, указывают частично на изображении, частично в таблице параметров. На чертеже зубчатого колеса по ГОСТу 2.403-75 указывают: · диаметр окружности вершин d a; · ширину зубчатого венца; · размеры фасок, скруглений, других конструктивных элементов по общим правилам нанесения размеров; · шероховатость поверхностей. Таблица параметров располагается в правом верхнем углу формата на расстоянии 20 мм от верхней рамки чертежа. Размеры граф таблицы и ее содержание приведены в соответствующих стандартах (ГОСТ 2.403-75 – 2.408-68), а также смотрите рисунок 3.24, где дан пример рабочего чертежа цилиндрического зубчатого колеса.

Рисунок 3.24

4 ВИДЫ СОЕДИНЕНИЙ Различают две группы соединения деталей: разъемные соединения и неразъемные соединения. Разъемным называют соединение, позволяющее многократно выполнять его разборку и последующую сборку, не нарушая целостности деталей, входящих в соединение. К таким соединениям относятся резьбовые, соединения с помощью шпонок, штифтов, клиньев, шлицевые соединения. Неразъемным называют соединение, которое нельзя разобрать без повреждения: сварные соединения, клепаные, полученные пайкой склеиванием сшиванием и др. Соединение двух и более деталей между собой представляет сборочную единицу, изображение которой на чертеже требует соблюдения определенных правил: выполнение штриховки деталей в разрезе, нанесение номеров позиций, соответствующих размеров, заполнение спецификации, а также применение условностей и упрощений. Выполнение чертежей этих соединений позволяет ознакомиться с основными приемами составления сборочных чертежей.

Разъемные соединения

4.1.1Резьбовые соединения

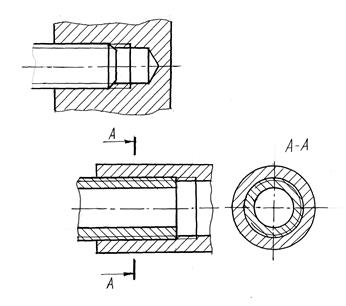

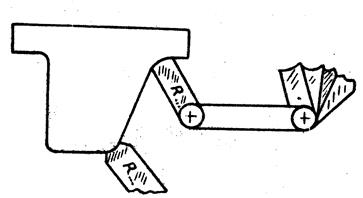

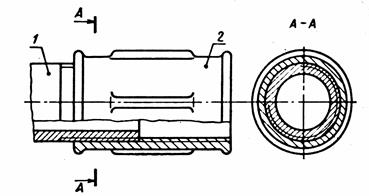

На рис. 4.1 изображено соединение части трубы (1) и муфты (2). Когда в разрезе изображают соединение двух деталей, то штриховку выполняют в разные стороны. При изображении в разрезе большего числа деталей следует изменять шаг штриховки либо «сдвигать» штриховку. Резьбу в соединении показывают так, как она изображена на трубе, т. е. предпочтение в изображении резьбы в соединении отдают детали охватываемой. Такое же правило применяется при построении поперечного разреза (разрез А-А, рисунок 4.1). Большое количество резьбовых соединений осуществляется при помощи стандартных деталей: болтов, винтов, шпилек, гаек.

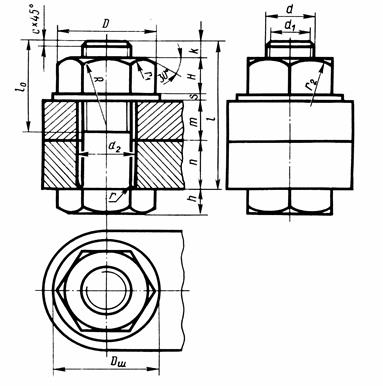

Рисунок 4.1 4.1.1.1 Соединение болтом Применяют соединение болтом, когда есть возможность просверлить насквозь соединяемые детали. В полученное отверстие вставляют болт, с противоположной стороны надевают на болт шайбу и заворачивают гайку (рисунок 4.2).

Рисунок 4.2

Стандартные детали соединения – болт, гайка, шайба в разрезе изображаются нерассеченными. Размеры, нанесенные на рисунке 4.2, используют только для построения изображения и на чертежах их указывать нельзя. Диаметр отверстия под болт (d2) выполняют несколько большим, чем диаметр резьбы болта (d): d2 = 1.1d. Фаски на головке болта и на гайке вычерчивают по размерам, зависящим от диаметра резьбы болта: R= 1.5d, r1 - по построению, r2=d. Размеры болта – h |

|||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-15; просмотров: 941; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.013 с.) |

Рисунок 1.3

Рисунок 1.3