Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Применение современных информационных технологий на этапах жизненного цикла рэсСодержание книги

Поиск на нашем сайте Введение Современные информационные технологии в радиоэлектронике представляют сегодня законченные программно-аппаратные решения в таких областях, как системы автоматизированного проектирования электронных устройств, промышленная автоматизация, информационные технологии и специальные проекты на основе технологий передачи данных по каналам связи. Такие системы, помимо прочего, должны соответствовать требованиям существующих стандартов по качеству изделий. Тенденции развития современных информационных технологий приводят к постоянному возрастанию сложности радиоэлектронных систем (РЭС), создаваемых в различных областях промышленности. Современные крупные проекты характеризуются, как правило, следующими особенностями:

Для успешной реализации проекта объект проектирования должен быть адекватно описан, должны быть построены полные и непротиворечивые математические, функциональные и информационные модели. Это логически сложная, трудоемкая и длительная по времени работа, требующая высокой квалификации участвующих в ней специалистов. До недавнего времени проектирование выполнялось в основном на интуитивном уровне с применением неформализованных методов, основанных на практическом опыте, экспертных оценках и дорогостоящих экспериментальных проверках качества функционирования системы. Кроме того, в процессе создания требования заказчика, как правило, уточняются или изменяются, что еще более усложняет разработку и сопровождение таких систем. В 70-х и 80-х годах при разработке систем достаточно широко применялась структурная методология, предоставляющая в распоряжение разработчиков строгие формализованные методы описания систем и принимаемых технических решений. Она основана на наглядной графической технике: для описания различного рода моделей ИС используются схемы и диаграммы. Наглядность и строгость средств структурного анализа позволяла разработчикам и будущим пользователям системы с самого начала неформально участвовать в ее создании, обсуждать и закреплять понимание основных технических решений. Однако, широкое применение этой методологии и следование ее рекомендациям при разработке конкретных ИС встречалось достаточно редко, поскольку при неавтоматизированной (ручной) разработке это практически невозможно. Действительно, вручную очень трудно разработать и графически представить строгие формальные спецификации системы, проверить их на полноту и непротиворечивость, и тем более изменить. Если все же удается создать строгую систему проектных документов, то ее переработка при появлении серьезных изменений практически неосуществима. Ручная разработка влекла за собой следующие проблемы: · неадекватная спецификация требований; · неспособность обнаруживать ошибки в проектных решениях; · низкое качество документации, снижающее эксплуатационные качества; · затяжной цикл и неудовлетворительные результаты тестирования. Действенным средством решения этих проблем в последнее десятилетие выступают новые информационные CALS-технологии сквозной поддержки сложной наукоемкой радиоэлектронной продукции на всех этапах ее жизненного цикла (ЖЦ) от маркетинга до утилизации. Базирующиеся на стандартизованном едином электронном представлении данных и коллективном доступе к ним, эти технологии позволяют существенно упростить выполнение этапов ЖЦ продукта и повысить производительность труда, автоматически обеспечить заданное качество продукции. Применение CALS – технологии, принятой в настоящее время в качестве международного стандарта, приводит к кардинальному реформированию сферы управления современной электронной промышленности, нацеленному на повышение эффективности, производительности и рентабельности процессов хозяйственной деятельности предприятий за счет внедрения современных методов информационного взаимодействия участников процесса. Поскольку данная тематика является достаточно объемной и не укладывается в рамки ученого пособия, то здесь будут рассмотрены отдельные информационные технологии процесса проектирования РЭС, наиболее полно отвечающие паспорту специальности 210201 «Проектирование и технология РЭС». Список сокращений АРМ – автоматизированное рабочее место АСКП - автоматизированная система конструкторского проектирования АСУТП - автоматизированная система управления технологическими процессами АСУП – автоматизированная система управления предприятием БИС – большая интегральная схема ГПС – гибкая производственная система ЖЦ – жизненный цикл ИМС – интегральная микросхема ИС – информационная система КС – коммутационная схема ММ – математическая модель ПМ – печатный монтаж ПП – печатная плата РЭС – радиоэлектронное средство САПР – система автоматизированного проектирования ТЗ – техническое задание ТПП – технологическая подготовка производства ТЭЗ – типовой элемент замены ТЭК – типовой элемент конструкции ЧПУ – числовое программное управление ЭВА – электронно-вычислительная аппаратура ЭВС - электронно-вычислительное средство ЭМС - электромагнитная совместимость ЭРЭ – электро-радио-элемент Информационная поддержка этапа производства продукции осуществляется автоматизированными системами управления предприятием (АСУП) и автоматизированными системами управления технологическими процессами (АСУТП). К АСУП относятся системы планирования и управления предприятием ERP (Enterprise Resource Planning), планирования производства и требований к материалам MRP-2 (Manufacturing Requirement Planning) и упомянутые выше системы SCM. Наиболее развитые системы ERP выполняют различные бизнес-функции, связанные с планированием производства, закупками, сбытом продукции, анализом перспектив маркетинга, управлением финансами, персоналом, складским хозяйством, учетом основных фондов и т.п. Системы MRP-2 ориентированы, главным образом, на бизнес-функции, непосредственно связанные с производством. В некоторых случаях системы SCM и MRP-2 входят как подсистемы в ERP, в последнее время их чаще рассматривают как самостоятельные системы. Промежуточное положение между АСУП и АСУТП занимает производственная исполнительная система MES (Manufacturing Execution Systems), предназначенная для решения оперативных задач управления проектированием, производством и маркетингом. В состав АСУТП входит система SCADA (Supervisory Control and Data Acquisition), выполняющая диспетчерские функции (сбор и обработка данных о состоянии оборудования и технологических процессов) и помогающая разрабатывать ПО для встроенного оборудования. Для непосредственного программного управления технологическим оборудованием используют системы СNC (Сomputer Numerical Control ) на базе контроллеров (специализированных компьютеров, называемых промышленными), которые встроены в технологическое оборудование с числовым программным управлением (ЧПУ). На этапе реализации продукции выполняются функции управления отношениями с заказчиками и покупателями, проводится анализ рыночной ситуации, определяются перспективы спроса на планируемые изделия. Эти функции возложены на систему CRM. Функции обучения обслуживающего персонала возложены на интерактивные электронные технические руководства IETM (Interactive Electronic Technical Manuals), с их помощью выполняются диагностические операции, поиск отказавших компонентов, заказ дополнительных запасных деталей и некоторые другие операции на этапе эксплуатации систем. Управление данными в информационном пространстве, едином для различных автоматизированных систем, возлагается на систему управления жизненным циклом продукции, реализующую технологии PLM (Product Lifecycle Management). Технологии PLM объединяют методики и средства информационной поддержки изделий на протяжении всех этапов жизненного цикла изделий. Характерная особенность PLM - обеспечение взаимодействия как средств автоматизации разных производителей, так и различных автоматизированных систем многих предприятий, т.е. технологии PLM (включая технологии CPC) являются основой, интегрирующей информационное пространство, в котором функционируют САПР, ERP, PDM, SCM, CRMи другие автоматизированные системы многих предприятий. Все этапы ЖЦ взаимосвязаны и находятся в единой системе. Но поскольку предметом данного учебного курса является изучение информационных технологий в проектировании РЭС, то более подробно рассмотрим этот этап жизненного цикла. Сквозное проектирование Смысл сквозной технологии состоит в эффективной передаче данных и результатов конкретного текущего этапа проектирования сразу на все последующие этапы. Это нужно для того, чтобы на необходимом уровне качества выполнить какой-либо из этапов проектирования. Разработчику часто не хватает регламентированной информации от предыдущего этапа и необходима более полная и разнообразная информация, которая могла быть сформулирована на одном из ранних этапов проектирования (не обязательно на соседнем). У разработчиков, выполняющих различные этапы проектирования, может быть одновременно с первым этапом проектирования получено техническое задание, и, таким образом, все разработчики могут одновременно начать продумывать, как более успешно реализовать свой этап. Данная технология базируется на модульном построении САПР, на использовании общих баз данных и баз знаний и характеризуется широкими возможностями моделирования и контроля на всех этапах проектирования. Сквозные САПР, как правило, являются интегрированными, т.е. имеют альтернативные алгоритмы реализации отдельных проектных процедур. Параллельное проектирование При параллельном проектировании информация относительно каких-либо промежуточных или окончательных характеристик разрабатываемого изделия формируется и предоставляется всем участникам работ, начиная с самых ранних этапов проектирования. В этом случае информация носит прогностический характер. Ее получение базируется на математических моделях и методах прогностической оценки критериев качества проектного решения. Оценка может производиться на основе аналитической модели, статистических методов и методов экспортных систем. Технология параллельного проектирования реализуется на основе интегрированных инструментальных средств прогностической оценки и анализа альтернативных проектных решений с последующим выбором базового проектного решения. Предполагается, что инженер начинает работать над проектом на высоком уровне абстракции с последующей детализацией проекта. Принципиальным отличием параллельного проектирования от сквозного проектирования (хотя параллельное проектирование получило развитие на основе сквозного) является то, что информация не просто поступает на все последующие этапы проектирования, но и по существу эти этапы начинают выполняться одновременно. Фирма MENTOR GRAPHICS впервые создала среду параллельного проектирования на основе принципа объединения всех инструментальных средств проектирования и данных в одном непрерывном и гибком процессе создания изделия. В состав этой инфраструктуры входят: • Среда управления проектированием. • Система управления данными проекта. • Система поддержки принятия решений (СППР). Нисходящее проектирование Предполагается, что инженер начинает работать над проектом на высоком уровне абстракции с последующей детализацией проекта. Основной задачей руководителя или инженера является определение оптимального концептуального решения, выбор функциональных алгоритмов проектирования, а также выбор наиболее эффективных инструментальных средств проектирования. Другими словами, определение правильной стратегии проектирования на основе достаточно общей и зачастую неопределенной информации. Данная программа решается на основе применения предикативных инструментальных средств, т.е. программ, обеспечивающих связь этапов функционально-логического, конструкторского проектирования и этапа технологической подготовки производства. При этом предикативный инструментарий используется как на уровне отдельных проектных процедур, так и на уровне проекта в целом. Нисходящее проектирование позволяет получить изделия с другими характеристиками, создать надежное устройство. Все современные производители работают на уровне нисходящего проектирования.

Введение в CAD/САМ-системы CAD-системы (computer-aided design - компьютерная поддержка проектирования) предназначены для решения конструкторских задач и оформления конструкторской документации (более привычно они именуются системами автоматизированного проектирования - САПР). Как правило, в современные CAD-системы входят модули моделирования трехмерной объемной конструкции (детали) и оформления чертежей и текстовой конструкторской документации (спецификаций, ведомостей и т.д.). Ведущие трехмерные CAD-системы позволяют реализовать идею сквозного цикла подготовки и производства сложных промышленных изделий. Модули CAD систем: - создание объемной модели детали и узлов со статическим анализом собираемости изделий; - проектирование поверхностей любой сложности; - параметризация размеров деталей; - оформление сборочных и моделировочных чертежей по объемным моделям в соответствии со стандартами; - реалистическое отображение изделия с учетом текстуры материала, цвета и шероховатости поверхности; - вывод изображения на плоттер; - импорт-экспорт модели между различными CAD через стандартные интерфейсы. САМ-системы (computer-aided manufacturing - компьютерная поддержка изготовления) предназначены для проектирования обработки изделий на станках с числовым программным управлением (ЧПУ) и выдачи программ для этих станков (фрезерных, сверлильных, эрозионных, пробивных, токарных, шлифовальных и др.). В России САМ-системы носят название системы автоматизированного управления производственным оборудованием (АСУПР). САМ-системы еще называют системами технологической подготовки производства. В настоящее время они являются практически единственным способом для изготовления сложно-профильных деталей и сокращения цикла их производства. В САМ-системах используется трехмерная модель детали, созданная в CAD-системе. Первые САМ-системы появились в 40-х, начале 50-х годов, когда начали развиваться средства механической обработки изделий с числовым программным управлением, которые в конце 50-х — начале 60-х годов получили название ЧПУ. Сфера влияния ЧПУ в настоящее время охватывает множество различных автоматизированных производственных процессов, включая фрезерную и токарную обработку, штампование, контактную сварку и др. Параллельные разработки в области программно-управляемых роботов и автоматизированных производств обусловили развитие цельных производственных единиц, контролируемых центральными компьютерными системами и организованных по принципу ГПС - гибких производственных систем. Модули САМ систем: - проектирование технологических процессов изготовления продукции и оснастки; - динамический контроль процесса сборки; - выбор параметров холодной штамповки (имитируется весь процесс штамповки, в том числе «наложение» штамповочных приспособлений на поверхность детали); - создание и отладка программ для станков с ЧПУ (моделируется кинематика станка, его рабочая зона, стойка управления, заготовка, ее крепление и инструмент; на экране подробно отображается процесс обработки); - оптимизация параметров процессов литья деталей из пластмасс; - модули программирования для станков с ЧПУ; - создание, редактирование и моделирование программ измерения и контроля соответствия детали ее объемной модели с помощью координатно-измерительной машины. САМ-системы, кроме широкого набора методов механообработки, должны понимать любые виды математических моделей изделия (поверхностные и твердотельные), постоянно отслеживать изменение геометрических объектов, оперативно извещая технолога о необходимости регенерации траектории движения инструмента, желательно только для объектов, использующих измененную геометрию. САЕ-системы САЕ-системы - это общий термин для обозначения информационного обеспечения автоматизированного анализа проекта, имеющего целью обнаружение ошибок (прочностные расчеты, коллизии кинематики и т.п.) или оптимизацию характеристик изделия. Системы расчета и инженерного анализа (САЕ) являются наиболее верным средством обоснования принятия инженерных (конструкторских и технологических) решений и охватывают широкий спектр задач: расчеты будущего изделия на прочность (устойчивость, резонансные колебания, тепловой анализ), решение задач, связанных с течением жидкостей и газов. Системы компьютерного инженерного анализа позволяют оценить работоспособность принятых решений и оптимизировать разрабатываемую конструкцию (сократить стоимость и сроки изготовления). В последние годы наметилась тенденция более узкой специализации фирм-разработчиков программных средств анализа. Мировыми лидерами в области разработки, поставки и сопровождения программных систем инженерного анализа машиностроительных изделий являются MSC, Software Corporation, SAMTECH, ANSYS и некоторые другие. Критерии сравнения САЕ-систем: • используемый математический метод представления геометрии; • наличие встроенного генератора сетки; • функциональные возможности; • возможность импорта данных из различных CAD-систем. Для проведения какого-либо вида анализа, вначале, в CAD - системе на основе точной геометрической модели создается расчетная (упрощенная) модель путем удаления тех конструктивных элементов, которые не оказывают существенного влияния на результаты анализа. Расчетная модель передается в пакет анализа при помощи стандартных интерфейсов. Отдельные пакеты анализа имеют внутренние средства построения геометрической модели, с помощью которых может быть решена задача моделирования простых форм. Примеры пакетов, перечень основных задач, решаемых с их помощью, и фирм, выполнивших разработку приведены ниже: • Euler - динамический анализ многокомпонентных механических систем (Автомеханика); • ИСПА - расчет и анализ на прочность (АЛЕКСОФТ); • ПОЛИГОН - конечно-элементная система для моделирования литейных процессов: гидродинамические, тепловые и усадочные процессы в 3D — постановка (ЦНИИ материалов); • Риман — расчет и анализ напряженно-деформированного состояния конструкций, решение упругих и пластических задач, том числе штамповки и ударных напряжений (ПроГруппа); • АРМ WinMachine - комплекс программ для проектирования и расчетов деталей машин, анализа напряженно-деформированного состояния конструкций и их элементов методом конечных элементов (НТЦ АПМ); • Диана — анализ конструкций и их элементов (НИЦ АСК); • GasDinamics Tool - моделирование газодинамических процессов (Тульский гос.университет). Отдельную группу программного обеспечения инженерного анализа составляют пакеты, предназначенные для анализа динамических процессов. К этой группе относятся ADAMS, МВТУ, ПА-9 и др. Пакет ADAMS (Mechanical Dynamics, Inc.) может использоваться для динамического и кинематического анализа сложных механических схем механизмов, статического и модального анализа. При помощи этого пакета могут решаться задачи, например, стыковки космического аппарата, динамики полета и посадки и т.п. Двусторонняя связь с конечно-элементными пакетами (ANSYS, MSC.NASTRAN, ABAQUS, I-DEAS) позволяет встраивать неограниченное число конечно-элементных моделей в механизм для учета влияния деформируемости на поведение системы. В ADAMS обеспечен обмен информацией с CAD-системами и пакетами математических методов (MATLAB, MATRIX, EASY5).

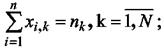

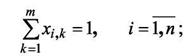

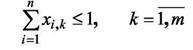

Вопросы для самопроверки 1. Перечислите основные этапы ЖЦ радиоэлектронных изделий. Какие подсистемы обеспечивают реализацию каждого из этапов? 2. В чем заключаются технологии сквозного, нисходящего и параллельного проектирования? 3. Какие модули содержит CAD-система конструкторского проектирования. Каковы ее основные функции? 4. Какие задачи решает CAM-система технологической подготовки производства? 5. На каком этапе ЖЦ РЭС применяются системы инженерного анализа (САЕ-системы)? Каков круг задач этих систем? 6. Какие из современных систем поддержки процесса проектирования РЭС Вам знакомы? Охарактеризуйте их. Задача компоновки Под задачами компоновки понимают задачи разбиения множества D=(d1,d2,..., dn) из п элементов на ряд непересекающихся подмножеств Dk, k=1,...,N, чтобы при этом выполнялись заданные ограничения и достигался экстремум некоторой функции качества F(x). При заданном числе N подмножеств разбиения задача компоновки формулируется следующим образом:

F(x) → min (1) и для любых k, l, принадлежащих множеству {l,2,..., N }выполняется: Dk∩Dl= Ø; (2)

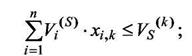

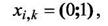

где Dk - множество элементов, принадлежащих k- муподмножеству разбиения при условии, что мощность | Dk | каждого подмножества из разбиения задана, т.е. |Dk| = nk; ∑nk =n (4) Просмотреть все варианты разбиения уже для числа п >100нереально! Применяя целочисленное программирование, можно уменьшить число просматриваемых вариантов компоновки. Пусть требуется распределить п компонентов электронной схемы между N блоками таким образом, чтобы суммарное число связей между блоками было минимально. Введем вектор X={xi,k} переменных проектирования, где xi,k- элементы вектора X, i = 1,…,n; k = 1,…,N; xi,k =1, если компонент di включается в подмножество Dk; xi,k = 0 в противном случае. Пусть функция качества F(x) характеризует общее число связей между подмножествами:

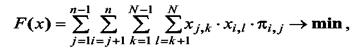

при условиях:

(7) (7)

(8)

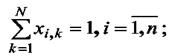

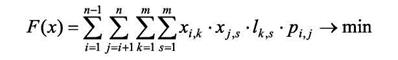

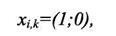

(9) где πi,,j - число связей между компонентами di и dj, Vi(S) - значение параметра S для компонента di; Vs(k) - ограничение по параметру S, накладываемое на подмножество Dk; S - любой параметр, подчиняющийся свойству аддитивности: объем; масса; энергоемкость, стоимость и т.п. Условия 6 и 7 означают, что каждый компонент может быть отнесен только к одному из подмножеств Dk и в каждом подмножестве Dk может содержаться компонентов не более, чем заданное число nk. Задача размещения Высокая плотность размещения элементов ЭВА создает большие трудности при реализации соединений между ними. В этой связи задача размещения элементов на плоскости определяет быстроту и качество трассировки. Оптимальное размещение элементов обеспечивает повышение надежности проектируемого устройства, минимизацию наводок, задержек сигналов, уменьшение общей длины соединений и т.п. Формально задача размещения заключается в определении оптимального варианта расположения элементов на плоскости в соответствии с введенным критерием. Например, с минимальной взвешенной длиной соединений. В общем случае требуется найти размещение компонентов d1..., dn на множестве q1, q2,…,qm (m≤n) позиций монтажного пространства, при котором суммарная длина соединений между компонентами была бы минимальной. Введем булевы переменные: xi,k = 1, если компонент di назначается на позицию qk; xi,k = 0 в противном случае.

Тогда математическая модель задачи размещения может быть записана: (10) при условиях:

(11)

(12)

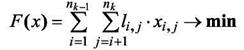

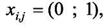

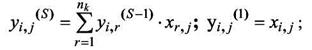

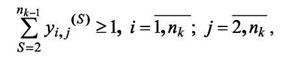

(13) где lk,s- расстояние между позициями qk и qs; pij - число связей между компонентами di, dj. Условия 11 и 12 означают, что каждый компонент может быть размещен только на одно посадочное место и каждое посадочное место может быть закреплено только за одним компонентом. Задача трассировки Задача трассировки встречается при конструировании печатных плат; разработке систем водоснабжения, электроснабжения и т.д. Трассировка соединений является, как правило, заключительным этапом конструкторского проектирования ЭВА и состоит в определении линий, соединяющих эквипотенциальные контакты элементов и компонентов, составляющих проектируемое устройство. Задача трассировки - одна из наиболее трудоемких в общей проблеме автоматизации проектирования ЭВА. С математической точки зрения трассировка - наисложнейшая задача выбора из огромного числа вариантов оптимального решения. Основная задача трассировки формулируется следующим образом: по заданной схеме соединений проложить необходимые проводники на плоскости (плате, типовом элементе замены, кристалле и т.п.), чтобы реализовать заданные электрические соединения с учетом заранее заданных ограничений. Основными являются ограничения На ширину проводников и минимальное расстояние между ними. Исходной информацией для решения задачи трассировки соединений обычно являются список цепей, параметры конструкции элементов и коммутационного поля, а также данные по размещению элементов. Критериями трассировки, наиболее часто используемые для оценки качества решения задачи трассировки, могут быть: · процент реализованных соединений, · суммарная длина проводников, · число монтажных слоев, · число межслойных переходов, · минимальная область трассировки и др. Задача трассировки всегда имеет топологический и метрический аспекты. Топологический аспект связан с выбором допустимого пространства расположения отдельных фрагментов соединений без фиксации их конкретного месторасположения при ограничениях на число пересечений и слоев. Метрический аспект предполагает учет конструктивных размеров элементов, соединений и коммутационного поля, а также метрических ограничений на трассировку. Рассмотрим одну разновидность задачи трассировки - задачу построения связывающих сетей минимальной длины для цепей αk. Пусть Uk - множество точек, соединяемых по электрической цепи ak; |Uk| =nk, где каждому элементу Uk соответствует одна точка в монтажном пространстве. Введем понятие трассы. Трасса - множество связанных отрезков, соединяющих точки электрической цепи. Определим переменную проектирования xij xij = 1, если ребро (i,j), длиной l включается в связывающую сеть; xij =0, в противном случае, где xij - булева переменная. Тогда математическая модель задачи трассировки запишется:

(14)

при условиях:

(15)

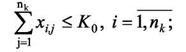

где К0 - максимально допустимое число соединений в одной точке. Условие (15) означает, что в одной точке не могут соединяться количество ребер более заданного числа К0. Для контроля связности сети при решении задачи трассировки, математическая модель (17,18) может быть дополнена условиями:

(17)

(18)

где yij - вспомогательные переменные. Суть ограничений (17,18) в том, что на каждом шаге принятия решения «включать - не включать ребро в трассу» должны рассматриваться точки соединений, принадлежащие одной цепи. Вопросы для самопроверки

Пример построения математической модели объекта проектирования и структурный синтез технического устройства В этом разделе рассматривается процесс разработки модели и применения рассмотренных ранее алгоритмов проектирования на конкретном примере построения модуля РЭС. 2 4

1 Рисунок 3.7 – Иллюстрация решения задачи Штейнера.

В общем случае задача трассировки сводится к построению минимальных связывающих деревьев для различных электрических цепей и нахождению кратчайших соединений между парами вершин. Трассировка соединений осуществляется по следующим критериям: - Минимум суммарной длины всех проводников; - Минимум длины отдельных наиболее длинных связей; - Равномерное распределение проводников на плате; - Минимум числа пересечений всех проводников; - Минимум изгибов или изломов проводников. Критерии 1, 2, 3 влияют на скорость сигнала (препятствуют возникновению задержек) и помехоустойчивость. Критерии 4, 5 уменьшают число перемычек или переходов со слоя на слой, что улучшает технологичность печатной платы и повышает ее надежность. Критерий 4 улучшает возможности проведения всех трасс и уменьшает паразитные связи между проводниками. Критерий 5 применяется для повышения надежности и технологичности. Данные критерии противоречивы по своей сути. Обычно учитывается один основной или устанавливается приоритет критериев, поскольку все критерии выполнить на практике невозможно. Задача трассировки имеет топологический и метрический аспекты. Она включает следующие этапы: 1.Получение списка цепей. 2.Построение графа. 3.Анализ планарности графа. 4.Выделение плоских подграфов. 5.Разделение на слои. Алгоритмы трассировки Задача одновременной оптимизации всех критериев пока не имеет алгоритмического решения, а перебор всех решений практически невозможен, поэтому в существующих алгоритмах трассировки осуществлены локальные методы оптимизации, когда трасса оптимальна лишь на данном этапе трассировки, относительно ранее проложенных трасс. Можно выделить два основных алгоритма трассировки: 1. Волновой алгоритм (алгоритм Ли) и его модификация; 2. Трассировка в каналах (по магистралям). Данный вид алгоритма будет применен в нашей работе. 4 2 3 Рисунок 3.8 –Путевые координаты.

Рисунок 3.8. – Иллюстрация этапов распространения волны и проведения трассы.

В этом примере точки соединяются на 9-том фронте. Поскольку из точки В с весом 9 можно перейти в две соседние ячейки с весом 8, то переход осуществляется по предпочтительному направлению 3, пока убывают веса площадок и не будет проведена трасса. Волна в запрещенных ячейках не распространяется, т.е. нумеровать их нельзя. Алгоритм Ли позволяет строить путь минимальной длины, но требует значительных затрат времени при работе на ЭВМ. При этом 90% времени затрачивается на распространение волны, 10% - на проведение трасс. Основным недостатком алгоритма Ли является зависимость суммарной длины соединений от очередности проведения трассы. От этого зависит также и возможность реализации трасс. Для ускорения работы волнового алгоритма применяются методы встречной волны и лучевые алгоритмы. Метод встречной волны заключается в то, что источником распространения волны является не одна ячейка, а несколько, или отрезок ранее построенного пути. Если волны встречаются, то трассу провести можно. Лучевой алгоритм состоит в определении площадок для проведения пути в заранее заданных направлениях (лучах). Обычно задают количество лучей, распространяющихся одновременно из ячеек, которые требуется соединить. Пример. Для контактных площадок А и В задается количество распространяемых лучей и разрешенные им направления. При прохождении луча через ячейку ей присваивается путевая координата. На рисунке показан пример проведения трассы двухлучевым алгоритмом, причем лучу А1 разрешено движение вправо и вниз, лучу А2 – вниз и вправо, лучу В1 – вверх и влево, лучу В2 – влево и вверх.

А1

А2

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Поделиться: |

(3)

(3) {Dk } для k = 1,N, тогда, задача компоновки запишется:

{Dk } для k = 1,N, тогда, задача компоновки запишется: (5)

(5) (6)

(6)

(16)

(16)

3

3 9В

9В

0А

0А