Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Виды шлицевых соединений. Способы центрирования. Допуски и посадки шлицевых соединений. Контроль шлицевых деталей.Содержание книги

Поиск на нашем сайте

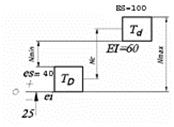

Б.2 Рис. 3.6. Посадка с зазором. Smax = ЕS – еi = 40-(-60) = 100 мкм Smin = ЕI – еs = 0-(-20) = 20 мкм

Допуск посадки

Допуск посадки с зазором равен допуску зазора; Tn= Ts Посадки с зазором применяются для подвижных и нередко для неподвижных разъемных соединений, подвергающихся частой разборке и сборке в процессе эксплуатации. Они применяются в подшипниках скольжения, в соединениях с качательным движением, например, рычагов, коромысел и др. К неподвижным соединениям, в которых применяются подвижные посадки, относятся такие, в которых относительное перемещение сопрягаемых деталей не связано с рабочим процессом, а необходимо для установки и регулировки, например, в соединении пиноли токарного станка с корпусом бабки, при установке регулируемых упоров, рычагов управления и др. К соединениям, в которых применяются посадки с зазором с целью облегчения сборки, относятся соединения крышек подшипников с корпусом, распорных колец с валами, маховиков с валом, сменных зубчатых колес с валами и многие другие.

Б.3 Б.4 Классификация измерений: прямые, косвенные, совокупные и совместные; технические и метрологические; однократные и многократные; статические и динамические, относительные измерения. Нормальные условия измерений. Измерение – определение значения физической величины опытным путем с помощью специальных технических средств. Измерения классифицируются по следующим признакам. 1. По способу получения измерительной информации: прямые, косвенные, совокупные и совместные. Прямые измерения - это измерения, при которых искомое значение определяется непосредственно из опытных данных по показаниям средств измерения. Косвенные измерения - это измерения, при которых значение искомой величины находят по результату прямого измерения другой величины, используя зависимость между искомой и измеряемой величинами. Например, нахождение диаметра вала d на основе измерения длины его окружности L, используя зависимость Совокупное измерение, при котором значения одноименных искомых величин находят на основе результатов измерения их комбинаций путем решения системы уравнений. Применяется с целью уменьшения погрешности измерения. Например, необходимо измерить массы х 1, х 2, х 3 трех предметов, значения которых близки к цене деления средства измерения. Измеряют три раза в следующих сочетаниях Решив систему, получим х 1 = 3, х 2 = 4, х 3 = 5 Совместное измерение, при котором последовательно измеряют несколько разноименных величин, с целью нахождения зависимости между ними или значение какой-либо величины. Например, чтобы определить плотность вещества, надо измерить его объем V и массу m, затем вычислить плотность 2. По характеру измеряемой величины: статические и динамические. Статическое измерение – измерение физической величины, принятой неизменяющейся в связи с тем, что скорость реакции средства измерения превышает скорость изменения измеряемой величины. Динамическое изменение – измерение изменяющейся величины, когда скорость изменения измеряемой величины превосходит скорость реакции прибора. 3. По области применения: технические и метрологические. Технические измерения – измерение величины с целью определения их значений. Метрологические измерения – измерение величины, относящейся к средствам измерения, с помощью эталонов с целью определения метрологических характеристик средств измерения. Технические измерения производятся на производстве, в лабораториях технических измерений; метрологические – в метрологических лабораториях. 4. По повторяемости: однократные и многократные. Однократное измерение – измерение физической величины один раз. Многократное измерение – следующие друг за другом измерения одной и той же величины. Технические измерения чаще всего однократные, а метрологические – всегда многократные. 5. По точности: равноточные и неравноточные. Равноточные, выполненные на одном или нескольких средствах измерения одинаковой точности в одинаковых условиях. Неравноточные, выполненные на средствах измерения разной точности в разных условиях. 6. По характеру взаимодействия с объектом измерения: контактные и бесконтактные. Контактное измерение, при котором в процессе измерения имеется механический контакт средства измерения с измеряемой поверхностью объекта измерения. Бесконтактный, при котором отсутствует вышеуказанный контакт. 7. По отношению к измеряемой величине: абсолютные и относительные. Абсолютное, при котором значение измеряемой величины определяется на основе прямого измерения этой величины. Относительное измерение, при котором значение измеряемой величины определяется на основе измерения отклонений ее от известной величины. Например, измерение размеров деталей с помощью измерительных головок. 8. По методу измерения: непосредственные, сравнения с мерой, нулевой метод, метод замещения. Непосредственное измерение, при котором значение величины определяется непосредственно по показаниям прибора. Нулевой метод, при котором производится сравнение с мерой, и результирующий эффект воздействия измеряемой величины доводят до нуля. Например, взвешивание на рычажных весах с помощью гирь, когда результат равен сумме значений гирь. Метод сравнения, при котором измеряемую величину сравнивают с мерой. Например, взвешивание на стрелочных весах с помощью гирь. Метод замещения – метод сравнения с мерой, при котором измеряемую величину замещают известной величиной, воспроизводимой мерой. Характеризуется погрешностью измерения, сходимостью и воспроизводимостью результатов измерения. Погрешность измерения – отклонение результата измерения от истинного значения, в качестве которого на практике применяется результат измерения величины на более точном приборе. Сходимость результатов измерения – это близость результатов многократных измерений, выполненных на одном приборе в одних и тех же условиях. Воспроизводимость результатов измерений – близость результатов измерений, выполненных на разных приборах в разных условиях, но приведенных к нормальным условиям измерения. Для измерения геометрических величин установлены национальным стандартом России следующие значения влияющих величин, определяющих нормальные условия измерения: температура окружающей среды 20°С, давление 101625 Па, относительная влажность 60%. Последние две величины имеют значение для пневматических средств измерения. Для электрических средств измерения к вышеуказанным следует добавить предельные значения напряженности окружающих магнитного и электрических полей и др.

2. Нормальные линейные размеры и их применение. Размеры геометрических величин бывают линейные, измеренные в метрах или дольных его значениях, и угловые, измеренные в угловых градусах или радианах. Различают номинальные, предельные и действительные размеры. Номинальный размер – это размер, записываемый в документации, от которого отсчитываются отклонения. Принято для обозначения размеров отверстий применять заглавные буквы (D, L, H), для обозначения размеров валов-строчечные буквы (d, l, h). Здесь в дальнейшем для обозначения любых параметров отверстий применяются заглавные буквы, а для валов – строчечные. Числа номинальных размеров и параметров изделий стандартизованы и представлены рядами чисел, являющихся членами геометрических прогрессий. Установлены следующие четыре ряда чисел, различающихся знаменателями q прогрессий: 1. R5 2. R10 3. R20 4. R40 Анализ рядов R5 и R10 и др. позволяет заметить, что в каждом разряде каждого ряда количество чисел равно показателю корня и что каждый последующий ряд включает все числа предыдущего. Чем больше чисел входит в ряд, тем меньше данный ряд обеспечен материальными средствами для изготовления деталей с такими числами размеров: режущими, измерительными и контрольными инструментами. Числа номинальных размеров рекомендуется выбирать из этих рядов. Для каждого номинального размера в чертежах устанавливается два предельных: наибольший предельный размер (Dmax, dmax) – наибольший допустимый размер, наименьший предельный размер (Dmin, dmin) – наименьший допустимый размер. Действительный размер (Dr, dr) – конкретный размер детали, полученный в результате измерения с допускаемой погрешностью. Деталь с размером Dr будет годной, если Dmin£Dr£ Dmax, иначе она будет негодной. Отклонение (Е, е) – разность между данным размером и номинальным. Верхнее отключение (ЕS, еs) – разность между наибольшим предельным размером и номинальным; нижнее отклонение (ЕI, еi) – разность между наименьшим предельным размером и номинальным: ЕS = Dmax – D, ЕI = Dmin – D Действительное отклонение (Еr, еr) – разность между действительным размером и номинальным Еr = Dr – D. Любые отклонения могут быть, меньше, больше или равны нулю 0³ Е ³0. Верхние и нижние отклонения нормированы стандартами и указываются в чертежах, т.е. они относятся к документации. Допуск Т – разность между наибольшим и наименьшим предельными размерами, или разность между верхним и нижним отклонениями. ТD = Dmax – Dmin = ЕS- ЕI >0, т.е. допуск всегда больше нуля.

Б.5 1. Сфера распространения государственного метрологического контроля и надзора Определены законом России "Об обеспечении единства измерений". Государственный метрологический контроль и надзор распространяется на: - здравоохранение, ветеринарию, охрану окружающей среды, обеспечение безопасности труда; - торговые операции и взаимные расчеты между покупателем и продавцом, в том числе на операции с применением игровых автоматов и устройств; - государственные учетные операции; - обеспечение обороны государства; - геодезические, картографические и гидрометеорологические работы; - банковские, налоговые, таможенные и почтовые операции; - производство продукции, поставляемой по контрактам для государственных нужд; - испытания и контроль качества продукции в целях подтверждения соответствия техническим регламентам; - измерение по поручению органов суда, прокуратуры, арбитражного суда и государственных органов исполнительной власти; - регистрация национальных и международных рекордов; - осуществление деятельности по добыче полезных ископаемых; - выполнение работ по оценке соответствия требованиям технических регламентов. Органы государственной власти субъектов Российской Федерации могут принимать нормативные акты, распространяющие государственный метрологический контроль и надзор дополнительно к вышеуказанным на другие сферы Принципы построения системы допусков и посадок для размеров от 1 до 500 мм. Квалитеты и их применение. Коэффициенты точности, единица допуска. Оценка точности изготовления деталей по допуску и размеру Наибольшее применение в машиностроении имеет система для размеров от 1 до 500 мм, которая наиболее полно разработана и научно обоснована. Система допусков и посадок для размеров от 1 до 500 мм построена на основе следующих семи принципов. 1. Квалитеты.. Установлено двадцать квалитетов точности, которым присвоены номера: 0, 01, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18. Номер квалитета определяет уровень точности: чем больше номер, тем ниже точность. Так, в машиностроении квалитеты 6, 7 определяют высокую точность соединений, 8, 9 – среднюю точность соединений, 10, 11 – низкую точность соединений. Квалитеты с 13 по 18 применяются для свободных поверхностей, не образующих соединения. При этом квалитеты 12 и 13 определяют высокую точность свободных поверхностей, 14 и 15 – среднюю, 16, 17, 18 – низкую. 2. Коэффициенты точности. Для количественной оценки точности каждому квалитету присвоен коэффициент точности а – число, количественно характеризующее уровень точности, определимый квалитетом. Например, для 6-го квалитета а 6 = 10, 7-го а 7 = 16, 8-го – 25, 9-го – 40, т.е. коэффициенты точности представляют геометрическую прогрессию со знаменателем q=1,6. Для любого, квалитета с номером N коэффициент точности определяется а N = 10·1,6N-6. 3. Единица допуска – единица измерения допуска. Для вычисления допуска в зависимости от размера установлена в этой системе единица допуска i, вычисляемая для многих квалитетов по зависимости i = 0,45 ³√d+ 0,001 d, мкм, где d в мм. Допуск для квалитета с номером N вычисляется ТN = а N i = 10·1,6N-6 (0,45 ³√d+ 0,001 d). Из этого следует, что а = 1 d1 = 125 мм и Т1 = 60 мкм; 2 d2 = 64 мм, Т2 = 30 мкм Определим коэффициенты точности

Чтобы изготовить деталь и проконтролировать ее размеры необходимо знать предельные размеры, либо предельные отклонения. По размеру и допуску их определить нельзя. 4. Основные отклонения. Для координации поля допуска относительно нулевой линии и определения предельных отклонений установлены основные отклонения, обозначаемые буквами латинского алфавита и в порядке их расположения в нем. При этом основные отклонения для отверстий обозначаются заглавными буквами, а для валов – строчечными. В системе имеются две таблицы: одна содержит заглавные буквы, т.е. основные отклонения для отверстий, а вторая строчечные, т.е. для валов. В каждой таблице для каждой буквы для различных интервалов размеров указаны каким- верхним или нижним- является основное отклонение, и число со знаками плюс или минус. Знак указывает, в какую сторону от нулевой линии следует расположить поле допуска: знак плюс означает- вверх от нулевой линии, а минус – вниз. Число указывает на каком расстоянии в мкм следует расположить поле допуска. Как правило, если основное отклонение больше нуля, то оно является нижним, и верхнее отклонение определяется суммой основного отклонения и допуска. Например, дано Т = 40 мкм, ЕО = +20. ЕI = +20 мкм, ЕS = 20+40 = 60 мкм. Если основное отклонение меньше нуля, то оно является, как правило, верхним. Если ЕО<0, то ЕS = ЕО ЕI = ЕО-Т. Например, Т=40 мкм, ЕО = -20 мкм. Значит ЕS = -20 мкм, ЕI = -20-40 = -60 мкм. Для буквы H ЕI = 0, ЕS = +Т, для h еs = 0, еi = -Т. Для букв jS, JS еs =+Т/2, ЕS = T/2, еi = -T/2, ЕI = -Т/2. 5. Интервалы размеров. Весь интервал от 1 до 500 мм разделен на 13 более мелких интервалов с начальным dн и конечным диаметром dk. Отклонения и допуски относят к интервалам, а значения их определяет по тому интервалу, в котором находится конкретный размер. При этом допуск вычисляется по среднему геометрическому размеру данного интервала: dcг= от 1 до 3 dcp св. 3 до 6 dcp= св. 6 до 10 dср Система отверстия и система вала. Система допусков разделена на две части, т.е. таблицы предельных отклонений сгруппированы в два вида таблиц, построенных одинаково. Первая группа таблиц содержит предельные отклонения для валов с множеством квалитетов и основных отклонений для валов и представляет систему отверстия. Система отверстия – это такая совокупность посадок, допусков и отклонений, в которой применяется для отверстия одно основное отклонение H с любым квалитетом. Валы применяются с любыми основными отклонениями в зависимости от требуемого характера соединения. В системе вала применяются валы только с основным отклонением h с любым квалитетом, а отверстия применяются с любыми основными отклонениями в зависимости от необходимого характера соединения. Таким образом, в системе отверстия необходимая посадка обеспечивается выбором основного отклонения вала, а в системе вала - выбором основного отклонения отверстия. Так как в системе отверстия последние применяются только с основным отклонением Н, то в ней для обеспечения различных соединений требуется значительно меньшее количество различных отверстий, чем в системе вала. В связи с тем, что обработка отверстия обходится значительно дороже по затратам средств, то обеспечение различных соединений в системе отверстия обходится значительно дешевле, чем в системе вала. Поэтому система отверстия имеет приоритет в применении. Система вала применяется только в необходимых случаях, когда нельзя применить систему отверстия или когда применяются готовые валы без обработки. Случаев применения системы валов три: 1)Когда применяются готовые валы, обработка которых не допустима или нецелесообразна. Примером первого случая является применение в объекте деталей, узлов и др., у которых присоединительные поверхности окончательно обработаны, например, установка подшипника по его наружному кольцу, который является валом. 2)Примером второго случая является применение в объекте калиброванных валов без механической обработки. Такие валы изготавливаются на металлургических заводах холодной калибровкой с точностью 9-ого квалитета. 3)Когда вал постоянного по длине номинального размера соединяется с несколькими отверстиями по различным посадкам. Например, соединения шпонки со втулкой и валом, соединения поршневого кольца с поршнем и втулкой шатуна и др. Однако, для применения системы вала необходимо техническое обоснование. 7.Стандартная температура. Система обеспечивает заданный характер соединений и содержащихся в ней отклонений только при температуре 20°С. Отклонение от этой температуры приводит к изменению характера соединений и действительных отклонений размеров деталей. Точные измерения, сборка точных соединений должны производиться при температуре 20°С. Измерение при другой температуре приводит к систематической погрешности, которая в простейших случаях может быть вычислена по следующей зависимости ∆=α[αg(θq-20°)-du(θu-20°)], где d- номинальные размеры,αg,αu - коэффициенты теплового линейного расширения материалов соответственно измеряемой детали и средства измерения, θg,θu- их температуры. При θg=θu = 20° D = 0. Б.6 1.Сертификация и ее цели. Системы сертификации. Обязательная и добровольная сертификация и ее участники. Оформление результатов обязательной сертификации. Сертификация – это деятельность третьей стороны (не изготовителя и не потребителя) по подтверждению соответствия сертифицируемого и должным образом идентифицированного объекта установленным требованиям. Она возможна, если установлены требования и объект идентифицирован. Для проведения сертификации создается система сертификации – совокупность участников сертификации и правил проведения сертификации. Участниками сертификации являются: орган сертификации, заявитель, испытательные лаборатории (могут в систему не входить) и центральный орган, который создается в необходимых случаях, если в системе действуют несколько органов по сертификации. Система сертификации СИ является открытой для вступления в нее физических и юридических лиц. В России создана и действует национальная система сертификации средств измерения, включающая следующие органы: - центральный орган системы – управление метрологии ФОИВТР, высший руководящий орган системы; - научно-методический центр – всероссийский научно-исследовательский институт метрологической службы (ВНИИМС) проводит научно-исследовательскую работу в области сертификации и разрабатывает нормативные и методические документы по сертификации СИ; - координационный совет; - апелляционный комитет рассматривает апелляции; - органы по сертификации; - испытательные лаборатории средств измерения. При положительных результатах проведенной сертификации орган по сертификации СИ выдает заявителю сертификат. Добровольная сертификация Осуществляется по инициативе заявителя на условиях договора между заявителем и органом по сертификации. Оно может осуществляться для установления соответствия национальным стандартам, стандартам организаций, системе добровольной сертификации, условиям договоров. Объектами добровольной сертификации могут быть: продукция, процессы производства, эксплуатации, хранения, перевозки, реализации и утилизации, выполнения работ и услуг или иные объекты, в отношении которых стандартами, системой добровольной сертификации и договорами установлены требования. Орган по сертификации осуществляет подтверждение соответствия, выдает сертификаты на объекты, прошедшие сертификацию, представляет право заявителям на применение знака соответствия, если это предусмотрено системой сертификации, приостанавливает или прекращает действие выданных им сертификатов соответствия. Система добровольной сертификации может быть создана юридическим лицом или индивидуальным предпринимателем или несколькими юридическими лицами и предпринимателями. В системе устанавливают перечень продукции, подлежащей сертификации, и их характеристик, правила выполнения работ по сертификации, определяют участников данной системы добровольной сертификации. Система добровольной сертификации может быть зарегистрирована органом исполнительной власти по техническому регулированию при представлении свидетельства о государственной регистрации юридического лица или индивидуального предпринимателя, правил функционирования системы, изображение знака соответствия, если он предусмотрен системой, документа об оплате регистрации. Федеральный орган исполнительной власти по техническому регулированию ведет единый реестр зарегистрированных систем добровольной сертификации. Продукция, не подлежащая обязательному подтверждению соответствия, может маркироваться знаком соответствия национальному стандарту в порядке, установленном органом национальной стандартизации. Обязательная сертификация. Осуществляется аккредитованным органом по сертификации на основании договора с заявителем. Орган по сертификации привлекает на договорной основе для проведения испытаний продукции аккредитованные испытательные лаборатории и осуществляет контроль за объектами сертификации, если такой контроль предусмотрен схемой сертификации, ведет реестр выданных им сертификатов, информирует соответствующие органы государственного контроля о продукции, поступившей на сертификацию, но не прошедшую ее, приостанавливает или прекращает действие выданных им сертификатов, обеспечивает представление заявителям информации о порядке проведения обязательной сертификации. Федеральный орган исполнительной власти по техническому регулированию ведет единый реестр выданных сертификатов соответствия. Аккредитованная испытательная лаборатория проводит испытание продукции и оформляет его результаты протоколом, предоставляет его органу по сертификации, который на его основании принимает решение о выдаче или отказе в выдаче заявителю сертификата соответствия. Продукция, соответствие которой требованиям технического регламента подтверждено в установленном порядке, маркируется знаком обращения на рынке, изображение которого устанавливается правительством России. Этот знак не является специальным защищенным знаком и наносится в информационных целях заявителем любым удобным для него способом. Заявитель имеет право выбирать форму и схему подтверждения соответствия из тех, которые предусмотрены техническим регламентом, обращаться для осуществления обязательной сертификации в любой орган сертификации, область аккредитации которого распространяется на продукцию, которую заявитель намерен сертифицировать, обращаться в орган по аккредитации с жалобами на неправомерные действия органов по сертификации и аккредитованных испытательных лабораторий. Результаты обязательной сертификации оформляются сертификатом соответствия, который включает наименование и местонахождение заявителя и изготовителя, органа сертификации, информацию об объекте сертификации, позволяющую его идентифицировать, наименование технического регламента, на соответствие которому проводилась сертификация, срок действия сертификата. Для помещения продукции, подлежащей обязательному подтверждению соответствия, под таможенные режимы, предусматривающие ее использование на таможенной территории России, в таможенные органы наряду с таможенной декларацией представляются декларация о соответствии или сертификат соответствия, или документ об признании, выданным Российскими органами по сертификации. Любая сертификация проводится по той или иной схеме, в соответствии с договором и техническим регламентом. Схема устанавливает количество объектов, подлежащих испытаниям в испытательных лабораториях, и виды контроля органом по сертификации продукции и производства ее. Методы стандартизации В зависимости от поставленных целей и решаемых задач используют различные методы стандартизации. К методам стандартизации относятся: Смысл стандартизации состоит в упорядочении решений, правил, методов и т.д. в целях их многократного использования. Любая работа в сфере стандартизации начинается с анализа имеющегося массива информации и выделения основных, наиболее характерных признаков, в соответствии с которыми этот массив может быть систематизирован. Унификация - это выбор оптимального числа разновидностей продукции, процессов и услуг, значений их параметров и размеров. Унификация позволяет установить минимально необходимое, но достаточное количество видов, типов, типоразмеров, обладающих высокими показателями качества и полной взаимозаменяемостью. Результаты унификации не обязательно оформляются в виде стандарта, но стандартизация изделий и их элементов обязательно основывается на унификации. Принципиальное отличие унификации от других методов стандартизации состоит в том, что в процессе унификации предполагается внесение изменений в конструкцию изделия или иного объекта унификации с целью увеличения его применяемости и снижения, тем самым, его себестоимости с одновременным повышением качества. Объектами унификации могут быть изделия массового, серийного и/или индивидуального производства, в том числе:

2.Характеристика, назначение и образование посадок с натягом. Требования к деталям, методы сборки соединений с натягом. Методика расчета и выбора посадок с натягом. Натяг N образуется тогда, когда размер вала до сборки больше размера отверстия d>D (см. рис. 3.4) и N=d-D. Сборка таких деталей требует определенных действий: либо сборку производят с помощью пресса со значительным осевым усилием, которое можно уменьшить или даже исключить, если деталь с отверстием нагреть до необходимой температуры или охладить вал.

Рис. 3.4. Детали для соединения с натягом.

Необходимая температура нагрева детали с отверстием определяется θН=N/αD, а температура охлаждения вала Соединенные с натягом детали постоянно находятся в напряженном состоянии и плотно прижаты друг к другу, что создает сопротивление их относительному перемещению, которое тем больше, чем больше натяг. Это свойство соединений с натягом используется в машинах для передачи нагрузок от одной детали к другой. Однако при чрезмерно большом натяге при сборке или в процессе эксплуатации одна из деталей (чаще наружная) может разрушиться. Таким образом, натяг служит для передачи нагрузок и обеспечивает идеальное центрирование деталей соединения. Для посадок с натягом: • наибольший натяг Nнб = es - EI; • наименьший натяг Nнм = еi - ЕS; • допуск натяга, равный допуску посадки TN = Nнб – Nнм; • средний зазор N = (Nнб + Nнм) / 2

Посадка с натягом для номинального размера 25 задана предельными отклонениями отверстия ЕS = +40 мкм, ЕI = 0 – и вала еs = +100 мкм, еi = +60 мкм. Характеристиками посадки с натягом являются: наибольший натяг Nmax, наименьший натяг Nmin, средний натяг Nс и допуск посадки ТП, равный допуску натяга ТN (см. рис. 3.7.)

Рис. 3.7. Посадка с натягом. Nmax = еs – ЕI = 100-0 = 100 мкм Nmin = еi - ЕS= 60-40 = 20 мкм Nс = ТП = ТD + Тd = ЕS - Еl + еS - еl = Nmax - Nmin = ТN = 40+40 = 100-20 = 80 мкм Посадки с натягом применяются для неподвижных неразъемных в процессе эксплуатации соединений, передающих нагрузки в виде крутящего момента, осевой силы или в виде их комбинаций. При этом неподвижность сопрягаемых деталей относительно друг друга обеспечивается силами трения, действующими на поверхности сопряжения и обусловленными натягом. Подшипник – вал. Внутреннее кольцо подшипника вращается вместе с валом. При этом радиальная сила, действующая на вал, имеет постоянное направление, и вал вместе с внутренним кольцом должен вращаться относительно постоянной по направлению радиальной силы. Такая нагрузка на внутреннее кольцо подшипника называется циркуляционной. Любое кольцо – внутреннее или наружное, которое вращается относительно постоянной по направлению радиальной силы, имеет циркуляционное нагружение. При этом кольцо с деталью должно соединиться с небольшим гарантированным натягом. Соединение зубчатого колеса с валом. Для уменьшения кинематической погрешности и улучшения плавности работы передачи необходимо точно совместить оси вращения вала и зубчатого колеса, что может быть обеспечено назначением посадки с натягом или переходной посадки с минимальным зазором

Б.8 Эталоны Занимают особое место среди СИ, так как без них обеспечить единство измерения невозможно. Эталон - СИ, предназначенное для воспроизведения и хранения размера единицы величины, дольных или кратных ее значений, с целью передачи размера другим средствам измерения этой величины. Воспроизведение единицы физической величины – совокупность операций по материализации единицы величины с помощью эталона более высокой точности или с помощью специальных устройств. Хранение единицы величины – совокупность операций, обеспечивающих постоянство во времени размера величины, присущего данному средству измерения. Передача размера единицы величины – приведение размера единицы величины, хранимой данным средством измерения, к размеру воспроизводимому или хранимому эталоном. По точности и применению эталоны делятся на следующие виды: - первичный эталон – эталон, воспроизводящий размер единицы величины с наивысшей точностью; - вторичный – эталон, который хранит и воспроизводит размер единицы величины путем сличения с первичным эталоном. По существу – это копия первичного эталона; - эталон-копия – это вторичный эталон, предназначенный для передачи размера единицы величины рабочим эталонам; - рабочий эталон, применяемый для передачи размера единицы величины рабочим средствам измерения; - исходный эталон – это эталон, принятый в качестве первичного в данной метрологической службе; - эталон сравнения – вторичный эталон, применяемый для сличения эталонов, которые не могут быть сличены непосредственно; - государственный (национальный) эталон – эталон, который решением уполномоченного на то органа утвержден в качестве первичного в данном государстве. Поверочная схема. Определяет порядок, способы и средства передачи размера единицы величины от исходного эталона в данной метрологической службе к рабочим средствам измерения. Она представляет собой условное графическое изображение прямоугольников и овалов, последовательно соединенных между собой линиями. В прямоугольниках указывают наименование поверяемых средств измерения и их основные метрологические характеристики, в овалах – методы и СИ для сличения СИ со СИ более высокой точности, передающим размер единицы величины средству измерения менее высокой точности. Графическое изображение сопровождается поясняющим текстом. Лаборатория метрологических измерений, наряду со средствами измерения влияющих величин, должна иметь поверочные схемы для всех измеряемых физических величин. Поверочные схемы обычно вывешиваются на видном месте. Поверочные схемы по уровню делятся на три вида: государственные, поверочные схемы органов государственного управления и организаций. Поверочная схема включает не менее двух СИ и применяется для поверки и калибровки СИ. Наибольшее количество СИ содержит государственная поверочная схема, начинающаяся с государственного эталона. Другие виды поверочных схем являются частью государственной поверочной схемы, но с более подробной конкретизацией СИ. Рис. 3.13. Прилегающая ПП и соприкасающиеся прямые.

Отклонения формы нормированы допусками формы, содержащимися в национальном стандарте. Понятие о шероховатости. Номинальная и реальная поверхности. Средняя линия, базовая длина. Вертикальные и горизонтальные поверхности. Средняя линия, базовая длина. Вертикальные и горизонтальные параметры шероховатости. Обозначение шероховатости на чертежах. Шероховатость – совокупность неровностей поверхности с относит

|

||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 260; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.23.103.216 (0.038 с.) |

.

.

.

. = 1,6 … 1; 1,6; 2,5; 4; 6,4; 10; 16 и т.д.

= 1,6 … 1; 1,6; 2,5; 4; 6,4; 10; 16 и т.д. = 1,25... 1; 1,25; 1,6; 2; 2,5; 3,2; 4; 5; 6,4; 8;10;12,5; 16 и т.д.

= 1,25... 1; 1,25; 1,6; 2; 2,5; 3,2; 4; 5; 6,4; 8;10;12,5; 16 и т.д. = 1; 1,12...

= 1; 1,12... = 1; 1,06...

= 1; 1,06... - коэффициент точности – это отношение значения размера допуска к единице допуска. Точность обработки поверхностей деталей определяется коэффициентом точности. Пример. Необходимо сравнить точность двух деталей

- коэффициент точности – это отношение значения размера допуска к единице допуска. Точность обработки поверхностей деталей определяется коэффициентом точности. Пример. Необходимо сравнить точность двух деталей (8-ой квалитет)

(8-ой квалитет) (7-ой квалитет)

(7-ой квалитет) Т, мкм, где

Т, мкм, где  в мм. Интервалы размеров

в мм. Интервалы размеров

, в которых a и aв – соответственно коэффициенты линейного расширения материалов детали с отверстием и вала.

, в которых a и aв – соответственно коэффициенты линейного расширения материалов детали с отверстием и вала.

мкм

мкм Допуск формы TF – наиболее допустимое отклонение формы, установленное документацией. Поле допуска формы – область в пространстве или на плоскости, ограниченная двумя положениями номинальной поверхности или номинального профиля, ограничивающими реальное расположение точек реальной поверхности или реального профиля. При нормировании и измерении отклонений формы шероховатость не учитывается и не включается в отклонения формы.

Допуск формы TF – наиболее допустимое отклонение формы, установленное документацией. Поле допуска формы – область в пространстве или на плоскости, ограниченная двумя положениями номинальной поверхности или номинального профиля, ограничивающими реальное расположение точек реальной поверхности или реального профиля. При нормировании и измерении отклонений формы шероховатость не учитывается и не включается в отклонения формы.