Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика железнодорожного узла и промышленного районаСодержание книги

Поиск на нашем сайте

Cодержание Введение…………………………………………………………………………4 1. Анализ грузопотоков и вагонопотоков ………………………………....6 1.1 Характеристика железнодорожного узла и промышленного района…6 1.2 Определение технической нормы загрузки вагона……………………...9 1.3 Выбор рационального типа подвижного состава……………………….12 1.4 Определение расчетных суточных грузопотоков и вагонопотоков…..17 1.5 Планируемое распределение порожних вагонов по грузовым пунктам…………………………………………………………………………18 2. Выбор и обоснование схем механизации погрузки и выгрузки грузов…..20 2.1 Выбор и характеристика механизации погрузочно-выгрузочных работ на местах общего пользования…………………………………………………..21 2.2 Выбор и характеристика механизации погрузочно-выгрузочных работ на местах необщего пользования…………………………………………….....29 3 Определение парка погрузочно-выгрузочных машин и механизмов………………………………………………………………….....37 3.1 Определение производительности погрузочно-разгрузочных машин….37 3.2 Расчет числа погрузочно-разгрузочных машин………………………..42 4 Проектирование и расчет параметров складов………………………46 4.1 Основные нормы проектирования складов……………………………..48 4.2 Метод удельных нагрузок………………………………………………..49 4.3 Метод элементарных площадок……………………………………..…..54 4.4 Метод непосредственного расчета………………………………………57 4.5 Расчет длины фронта погрузки-выгрузки……………………………...59 4.6 Проектирование транспортно-складского комплекса грузового района……………………………………………………………………….....63 5 Технико-экономические расчеты по выбору эффективного варианта комплексной механизации и автоматизации переработки грузов……66 5.1 Капитальные вложения……………………………………………………67 5.2 Эксплуатационные расходы……………………………………………….72 5.3 Выбор оптимального варианта механизации……………………………80 6. Организация технического обслуживания погрузочно-разгрузочных машин…………………………………………………………………………..81 7. Автоматизация работы транспортно-складского комплекса и управления погрузочно-разгрузочными машинами……………………85 Список использованных источников……………………………………..……88

Введение Переход к рыночным отношениям требует коренного изменения в управлении всей деятельностью железных дорог. Особая роль в этом процессе отводится хозяйству грузовой коммерческой работы, которое в условиях реформирования железнодорожного транспорта и создания конкурентной среды должно обеспечить удовлетворение платежеспособного спроса на перевозки грузов, повысить качество оказания услуг, обеспечить развитие предпринимательской деятельности. Выполнение комплексного курсового проекта несет в себе цель углубить и закрепить теоретические знания, приобрести навыки самостоятельного решения инженерных вопросов, изучить технологию работы грузовой станции в современных условиях на базе применения информационных технологий. В комплексном курсовом проекте рассматриваются такие вопросы как расчет вагонопотоков, маршрутизация перевозок грузов, выбор типов и параметров складов, проектирование грузового района, разработка рациональной технологии грузовой и коммерческой работы станции и примыкающих подъездных путей, организация приема к перевозке мелких отправок, определение потребного числа автомобилей для ввоза и вывоза грузов, построение суточного плана-графика станции и подъездных путей с расчетом и анализом показателей графика. При выполнении комплексного курсового проекта использовались нормативные документы, приказы федеральных органов исполнительной власти на железнодорожном транспорте и рекомендуемая литература. Разработка проекта включает мероприятия, направленные на улучшение обработки вагонов на станциях, комплексную механизацию и автоматизацию производственных процессов, внедрение научной организации труда и передовых технологий железных дорог. Целью данного комплексного курсового проекта является, подробное изучение технологии работы грузовой станции, рассмотрение таких вопросов как рациональный выбор типа подвижного состава для перевозки грузов, организации вагонопотоков, выбор и определение параметров складов, а также определение времени на грузовые операции, организации централизованного завоза и вывоза груза и другие. Качественное и грамотное выполнение курсового проекта способствует укреплению и применению полученных в теоретическом курсе знаний по дисциплине “Организация и управление грузовой работой”. Выполнение комплексного курсового проекта несет в себе цель углубить и закрепить теоретические знания, приобрести навыки самостоятельного решения инженерных вопросов, изучить технологию работы грузовой станции в современных условиях на базе применения информационных технологий. Темой данного комплексного курсового проекта является изучение технического оснащения и технологии работы грузовой станции и железнодорожных путей необщего пользования. А также изучение таких вопросов как анализ грузопотоков и вагонопотоков, рациональный выбор подвижного состава, расчет параметров складов, механизация и автоматизация переработки грузов, организация технического обслуживания. При выполнении комплексного курсового проекта использовались нормативные документы, приказы федеральных органов исполнительной власти на железнодорожном транспорте и рекомендуемая литература. Разработка проекта включает мероприятия, направленные на улучшение обработки вагонов на станциях, комплексную механизацию и автоматизацию производственных процессов, внедрение научной организации труда и передовых технологий железных дорог.

1 АНАЛИЗ ГРУЗОПОТОКОВ И ВАГОНОПОТОКОВ

А) Для среднетонажных контейнеров

Тогда Ртех=11*1,322=14,54

Б) Для тяжеловестных грузов

Ртех=(0,4 - 0,6) * Ргр

За Ргр принимаем среднюю грузоподъемность платформы

Ргр=69 Тогда Ртех=0,5*69=34,5

В) Для груза: Зерно: рожь Ртех= г/п = 70

Г) Для груза: Хлопок –волокно

Ртех= 50

Д) Для груза: Металлопродукция

Ртех= г/п

Характеристика грузов Повагонными отправками называются такие железнодорожные перевозки грузов, для которых в соответствии с их родом, массой или объемом требуется отдельный вагон. Повагонные отправки перевозят по одной накладной в отдельном вагоне. Контейнерные перевозки —современный наиболее экономичный вид транспортировки грузов, используемый как во внутренних, так и в международных сообщениях. Контейнерные перевозки выполняются различными видами сухопутного, водного и воздушного транспорта при помощи съёмных транспортных приспособлений — контейнеров. В контейнерах можно транспортировать любые грузы, допущенные соответствующими правилами к перевозке. Контейнерные перевозки позволяют значительно сокращать транспортные издержки. Тяжеловесные грузы - называются штучные грузы, вес отдельного места которых более 250 кг (для катных грузов— 400 кг). Для перевозки таких грузов бывает необходимым применение вагонов большой или особо большой грузоподъемности.

Рожь — типичная хлебная зерновая культура. Из зерна изготавливают ржаной квас, производят муку, идущую преимущественно на хлеб, получают крахмал, а также используют его как сырьё для производства спирта. Рожь перевозят в вагонах хопперах. При перевозке ржи влажность не должна быть высокой.

Руды цветных металлов - хранят на бетонированных чистых площадках раздельно по сортам, не допуская смешения, и на достаточном удалении от пылеобразующих грузов: угля, серы, серного колчедана и др. руды перевозят навалом на открытом подвижном составе, относят к смерзающимся грузам. Руду следует укладывать плотно, не допуская образования воздушных пустот, которые часто служат причиной возникновения пожаров.

Для грузов грузового района выбираем один вид подвижного состава и приводим основные характеристики вагонов и техническую норму загрузки вагона. Результаты расчетов сводятся в табл. 1.1.

Таблица 1.1 — Технико-эксплуатационная характеристика подвижного состава

Технические и эксплуатационные показатели использования вагонного парка: - технический коэффициент тары:

где

Грузоподъемность вагона - максимально допустимая конструкцией вагона грузовая загрузка. - погрузочный коэффициент тары:

- коэффициент использования грузоподъемности вагона:

- коэффициент использования вместимости вагона:

где Полный (геометрический) объем вагона - произведение ширины кузова вагона на его длину и высоту; погрузочный (полезный) объем - та часть полного объема вагона, которая реально может быть использована для загрузки грузом определенного рода:

где Произведем расчеты для груза —зерно - рожь, тип подвижного состава— вагон хоппер: технический коэффициент тары погрузочный коэффициент тары погрузочный объем коэффициент использования вместимости вагона коэффициент использования грузоподъемности вагона Остальные расчеты выполнены аналогично. Результаты расчетов сведены в таблицу 1.2. В таблице 1.2 оптимальный вариант типа подвижного состава.

Таблица 1.2 — Технико-эксплуатационная характеристика подвижного состава

На основании расчетов сделаем вывод о наиболее рациональном типе подвижного состава, который осуществляется по наибольшему количеству минимальных значений

Повагонные отправки Комплексная механизация, автоматизация погрузочно-разгрузочных работ с тарно-штучными грузами. Для производства погрузочно-разгрузочных работ я предлагаю использовать следующие механизмы: 1. Электропогрузчик ЭП-103КАС; 2. Кран-штабелер стеллажный опирающийся на напольный рельс, опирающийся на стеллаж и подвесной г/п 0,25...12,5 т

Электропогрузчик – это машина циклического действия для подъема и перемещения штучных грузов совершают необходимый для этого рабочий ход, чередующийся с обратным холостым ходом, период действия их чередуется с паузами на захват и отдачу груза.

Технические характеристики:

Для производства погрузочно-разгрузочных работ предлагается: Стеллажный кран – штабелер. Для обслуживания складов тарно-штучных грузов применяют мостовые канны – штабелеры, которые являются одной из разновидностей мостовых кранов. Вместо гибкой канатной грузовой подвески они имеют вертикальную колонну, по которой перемещается грузозахват. Это обеспечивает жесткий подвес груза и возможность полной автоматизации перегрузочных и складских работ при переработке тарно-штучных грузов на складах. Применяют мостовые краны-штабелеры в закрытых складах для переработки тарно-штучных грузов. Разновидностью мостовых кранов-штабелеров являются стеллажные краны-штабелеры, обслуживающие преимущественно высотные склады. По конструкции бывают: – по числу вертикальных колонн – с одной или двумя колоннами; – по способу управления – с ручным управлением из подъемной кабины, полуавтоматическим, автоматическим; – по числу грузозахватов – с одним или двумя; – по типу грузозахвата – с телескопическим грузозахватом; с поворотно-выдвижными вилами. Грузоподъемность стеллажных кранов находится в пределах 0,25-12,5 т, наибольшая высота подъема 18 м, скорость подъема 0,1-0,5 м/с, скорость передвижения 1,0-2,5 м/с, скорость выдвижения грузозахвата 0,13-0,26 м/с, высота нижнего (первого) яруса над полом 0,4-0,75 м; ширина межстеллажного прохода 0,8-1,4 м (на 150-300 мм шире перемещаемого груза). Достоинства стеллажных кранов-штабелеров: хорошее заполнение складских объемов грузами (за счет узкого межстеллажного прохода и большой высоты подъема); высокая производительность; возможность полной автоматизации складских работ. Недостатки: узкая специализация по функциям (только обслуживание высотных стеллажей в зоне хранения) и по перерабатываемым грузам (определенные размеры пакетов); обслуживание только двух стеллажей, ограниченная зона действия.

Рисунок 2.1 – Стеллажные краны-штабелеры: а – подвесной; б – опирающийся на напольный рельс: в – опирающийся на стеллаж; 1 – механизм подъема; 2 – ходовая часть; 3 – шкаф с электроаппаратурой; 4 – горизонтальные ролики; 5 – выдвижной поворотный захват; 6 –подвижной телескопический захват; 7– стол.

Среднетоннажные контейнеры

Для производства погрузочно-разгрузочных работ я предлагаю использовать:

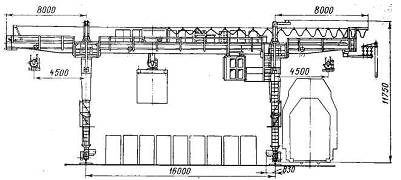

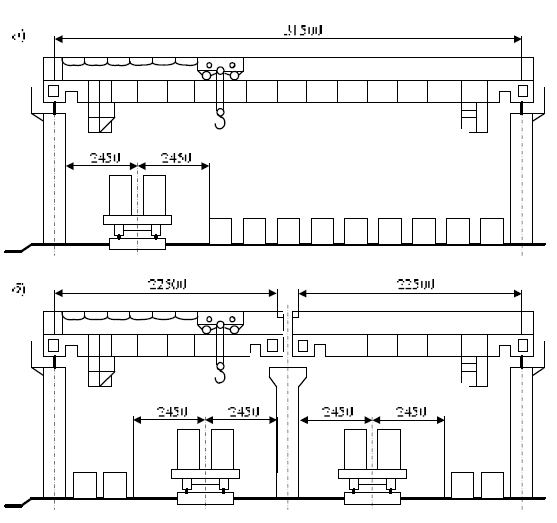

1. Козловой кран КК-6, грузозахват – автостроп ЦНИИ-ХИИТ. Наиболее производительная и рациональная схема при суточном вагонопотоке до 20 ваг/сут. Схема на рисунке 2.3 – А. 2. Мостовой кран грузоподъемностью 10 тонн. Грузозахват – автостроп ЦНИИ-ХИИТ. Схема на рисунке 2.3 – Б.

3. Электропогрузчик ЭП-103КО. Наименее рациональная схема, т.к. имеет большой коэффициент проездов для погрузчика. Схема на рисунке 2.3 – В.

А )

Б)

В)

Рис. 2.3 – Схемы комплексной механизации и автоматизации при переработке СТК

Технические параметры козлового крана КК-6

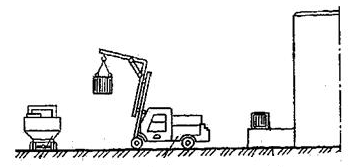

Тяжеловесные грузы Для производства погрузочно-разгрузочных работ я предлагаю использовать: 1. Стреловой железнодорожный кран КДЭ-161 2. Автопогрузчик СРСD140- W2

КДЭ-161 – железнодорожный дизель-электрический самоходный полноповоротный кран предназначен для строительно-монтажных, а также погрузочно-разгрузочных работ с штучными и сыпучими грузами. В основном исполнении он изготовляется с прямой решетчатой стрелой длиной 15 м и крюковой обоймой. По заказу кран может быть оборудован грейфером для сыпучих материалов, грейферным захватом для погрузки леса, грузоподъемным электромагнитом, Г-образной 15-метровой стрелой для грузов, имеющих значительные габариты, а также вставкой к прямой стреле, которая удлиняет ее до 20. Технические характеристики стрелового крана КДЭ-161

Идеальным для работы с грузами тяжелого веса и больших габаритов является автопогрузчик марки CPCD140-W2 имеющий грузоподъемность 14 тонн. Эту машину можно с успехом использовать при проведении погрузочно-разгрузочных работ высокой интенсивности, например на больших предприятиях. Технические характеристики автопогрузчика приведены ниже.

Эксплуатационные характеристики погрузчиков

Результаты выбранных погрузочно-разгрузочных механизмов сведены в табл.2.1.

Таблица 2.1 — Выбор ПРМ

Электропогрузчик TCM FB15-8

Для дальнейшей работы мы выбираем Электропогрузчик TCM FB15-8.

Характеристики

Метод удельных нагрузок Вместимость слада определяется по формуле: Емкость (вместимость) склада определяется по формуле:

E = (1-Kп)(Qсутпрtхрпр + Qсутотtхрот)+(1-l)Qсутсtхрс, (4.1)

где tхрпр, tхрот, tхрс – сроки (нормативы) хранения грузов на складах по прибытию, отправлению, сортировке в сутках; l - доля груза, остающегося в вагоне при сортировке. Площадь склада:

где P – норматив удельной нагрузки (на 1м2 площади склада), т/м2.

Длина склада определяется отношением:

где Вф – ширина склада, м (зависит от типа склада и применяемых средств механизации и автоматизации переработки грузов, порядок определения приведен ниже).

Вф = Lпр – (4,92+3,6), (4.4)

где Lпр – величина пролета крытого склада, м; 4,92, 3,6 – габаритные расстояния, м

Повагонные отправки Определим емкость склада для повагонных отправок E = (1-0,2)*(561*2+532*1,5)= 1536 т

Затем находим площадь склада для повагонных отправок:

Находим фактическую ширину склада для повагонных отправок, м:

Вф = 30 – (4,92 + 3,6)=21,48

Определим длину склада для повагонных отправок:

Так как у нас крытый склад то с условием кратности примем:

Тяжеловесные грузы

Определим емкость склада для тяжеловесных грузов E = (1-0,1)*(633*2,5+662*1)= 2020 т

Затем находим площадь склада для тяжеловесных грузов:

Находим Для тяжеловесных грузов расположенных на открытых складах с использованием стрелового железнодорожного крана фактическая ширина склада определяется по формуле: Вф = Lmax - 3.7; (4.5) Где Lmax- максимальный вылет стрелы крана на железнодорожном ходу.

Фактическая ширина склада для тяжеловесных грузов, м: Вф = 13 - 3.7= 9,3

Определим длину склада для тяжеловесных грузов, м:

С условием кратности 5 длина склада равна:

Вид груза: Хлопок-волокно Т.к Хлопок требует особых условий хранения, то для него будем использовать крытый склад. Определим емкость склада для хлопка: E = (1- 0)*(345*1,5)= 518 т

Затем находим площадь склада для хлопка:

Находим фактическую ширину склада для хлопка, м: Вф = 30 – (4,92 + 3,6)=21,48 Определим длину склада для хлопка:

Вид груза: Металлопродукция Для металлопродукции можно использовать 2 вида склада. Склад обслуживающийся электропогрузчиком,и склад который обслуживается стреловым железнодорожным краном.

Определим емкость склада для металлопродукции: E = (1-0)*(719*1)= 719 Затем находим площадь склада для металлопродукции:

Склад с использованием Грейферного перегружателя Fuchs MHL460: Площадь склада с учетом автопоездов определим по формуле:

SF = F + Fап + Fад, м2 (4.7)

где Fап. – площадь поперечных проездов для автопогрузчика, м2; Fад. – площадь продольного проезда (автодороги) для автопогрузчика.

Fап = nапfап; (4.8)

где nап – количество проездов для погрузчика, шт; fап. – площадь проездов для погрузчика, м2.

где bшт – средняя ширина двойного штабеля груза, м (4 м); Lскл. - длина склада, м. Велечина nап округляется в меньшую сторону.

где Вф – фактическая ширина склада, м (15 м); bап – ширина проезда, м (bаз = 7м).

Значит длина склада равна:

Количество проездов для погрузчика, шт:

Найдем площадь поперечных проездов для автопогрузчика, м2:

Fап = 22*105=2310

Найдем длину склада с учетом проездов для автопогрузчика, м:

Lскл(общ) = Lскл + nап+ bап (4.11)

Подставив значения, а так же с учетом кратности равной 5 мы получим:

Lскл(общ)=68,2+17+7=95 м

Склад с использованием стрелового железнодорожного склада:

E = (1-0)*(719*1)= 719

Для металлопродукции расположенных на открытых складах с использованием стрелового железнодорожного крана фактическая ширина склада определяется по формуле:

Вф = Lmax - 3.7; (14.12)

Где Lmax- максимальный вылет стрелы крана на железнодорожном ходу. Подставив значения получим: Вф = 14 - 3.7=10,3 м Вычислим длину склада для груза металлопродукция с учетом кратности равной 5:

Метод элементарных площадок

Для расчета параметров склада для среднетоннажных контейнеров применяем метод элементарных площадок.

Ек = a*((zкпрtхрпр + zкотtхрот)*(1-Кп) + zкпорtхрпор(1-Кп) *tрем) (4.14)

где zк – число контейнеров, перерабатываемых за сутки, конт; tхрпр, tхрот, tхрс – время хранения контейнеров по прибытию, отправлению, сортировке, сут; tхрпор - срок хранения порожних контейнеров, сут; tрем – время на ремонт контейнера (1 сутки).

где zкпор – число порожних контейнеров, конт.

где zкрем – число контейнеров, находящихся в ремонте, конт.

Размеры элементарной площадки для среднетонажных контейнеров:

3т: X = 1,3 + 0,1 = 1,4 м; Y = 2 * 2,1 + 0,1 + 0,6 = 4,9 м.

Фактическую ширину склада определим по формуле:

Bф = Lпр – 2*1,3, (4.18)

где Lпр – величина пролета крана, м.; 1,3 – габаритное расстояние, м. Далее рассчитывается число контейнеров, располагающихся по ширине склада:

Длину склада в контейнерах (число контейнеров по длине склада) определим:

Величину Lк также нужно округлить (в большую сторону). Длина контейнерной площадки определяется:

Тогда площадь контейнерной площадки составит:

Определение параметров склада для среднетоннажных контейнеров. Число контейнеров перерабатываемых в сутки:

Число порожних контейнеров:

Фактическая ширина склада:

Число контейнеров, располагающихся по ширине склада:

Емкость склада определяем по формуле:

Длина склада в контейнерах (число контейнеров по длине склада): | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Поделиться: |

(1.1)

(1.1)

=

=

(1.2)

(1.2) - вес тары, т;

- вес тары, т; -грузоподъемность подвижного состава, т.

-грузоподъемность подвижного состава, т. (1.3)

(1.3) (1.4)

(1.4) , (1.5)

, (1.5) —погрузочный объем кузова, м3;

—погрузочный объем кузова, м3;  — полный объем кузова, м3.

— полный объем кузова, м3. , (1.6)

, (1.6) —объемная плотность груза, т/м3.

—объемная плотность груза, т/м3.

м3

м3

,м3

,м3

, т

, т

,т

,т

. Оптимальный вариант мы выделяем

. Оптимальный вариант мы выделяем Для погрузки и выгрузки повагонных отправок я выбрал электропогрузчик ЭП-103КАС;

Для погрузки и выгрузки повагонных отправок я выбрал электропогрузчик ЭП-103КАС;

Для погрузки и выгрузки грузов в среднетоннажных контейнерах мною был выбран кран козловой КК-6.

Для погрузки и выгрузки грузов в среднетоннажных контейнерах мною был выбран кран козловой КК-6. Назначение:

Назначение:  , (4.2)

, (4.2) - коэффициент (норматив) проходов и проездов внутри склада;

- коэффициент (норматив) проходов и проездов внутри склада; , (4.3)

, (4.3) ; м2

; м2 м

м м

м ; м2

; м2

; м2

; м2 м

м ; м2

; м2 (4.9)

(4.9) ; (4.10)

; (4.10) м2.

м2.

; м2

; м2 м.

м. , (4.15)

, (4.15) , (4.16)

, (4.16) (4.17)

(4.17) , (4.19)

, (4.19) , (4.20)

, (4.20) , (4.21)

, (4.21) , (4.22)

, (4.22)

м

м