Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Смесевые твердые ракетные топливаСодержание книги

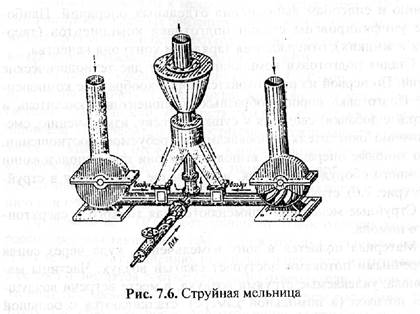

Поиск на нашем сайте Движение ракет осуществляется за счет реактивной силы, возникающей при отбросе массы газообразных продуктов, образующихся при сгорании топлива в двигателе ракеты. В качестве топлива в твердотопливных двигателях используются смеси типа дымного, баллиститного пороха и различного состава смесе-вые ракетные топлива. Дымный и баллиститный пороха рассмотрены в соответствующих разделах. Настоящий раздел посвящен знакомству со свойствами и основами технологии производства смесевых твердых ракетных топлив (СТРТ). Смесевое твердое ракетное топливо представляет многокомпонентную систему, основными составляющими которой являются окислитель и горючее. Помимо основных компонентов, в СТРТ вводятся добавки различного назначения (катализаторы, стабилизаторы, ускорители горения, отвердители и т.п.). Наиболее широкое применение в качестве окислителя в СТРТ нашел перхлорат аммония (ПХА), который разлагается с образованием только газообразных продуктов, выделяя при этом на каждую молекулу 2,5 атома активного кислорода. Перхлорат аммония - белое кристаллическое вещество, малогигроскопичное, он безопасен в обращении в чистом виде, но в смеси с органическими соединениями представляет взрывчатое вещество. ПХА химически не агрессивен к горюче-связующим. Применение ПХА позволило создать СТРТ с единичным импульсом до 250-252 кг-с/кг. Существенный шаг в разработке высокоэнергетического топлива был сделан после открытия в 1971 г. советскими учеными нового высокоактивного окислителя - аммониевой соли нитра-зовой кислоты [NH4*N(NO2)2]. На базе этого окислителя созданы более эффективные СТРТ, которые уже в 1983-1984 гг. были приняты на вооружение Советской Армии в составе ракетных комплексов стратегического назначения. В качестве горючего в СТРТ используются высокомолекулярные соединения: смолы (эпоксидные, карбамидные, фенол-форм альдегидные и т.п.) и каучуки (натуральный, уретановый, бутадиеновый, бутадиен-стирольный, изобутадиеновый, тио- кольный и др.). Горючее в составе СТРТ выполняет двойную роль. Во-первых, это истинное горючее, которое под действием активного кислорода окислителя сгорает до газообразных продуктов СО, СОз и Н20(ПАР) и обеспечивает образование реактивного эффекта. Во-вторых, оно выполняет роль связки, которая связывает все составляющие в единую топливную массу и придает ей необходимые механические свойства (прочность, эластичность, упругость). В связи с выполняемой двойной ролью органическая составляющая получила и двойное название: горюче-связующее вещество (ГСВ). Кроме органического, в состав СТРТ вводится металлическое горючее в виде порошкообразного алюминия (реже - магния). Основная роль металлического горючего сводится к повышению температуры и теплоты горения, способствуя тем самым нагреву до более высокой температуры газообразных продуктов сгорания органического горючего и повышая энергетику топлива. Однако при горении металлов образуются конденсированные частицы (оксиды металлов), что при значительном их содержании отрицательно сказывается на общем объеме газообразных продуктов. Поэтому содержание металлического горючего должно находиться в определенных оптимальных пределах. Обычно содержание различных функциональных составляющих топлива находится в следующих пределах: 65-83% окислителя, 10-29% горюче-связующего (вместе с отвердителем), 5-18% металлического горючего и до 5% других добавок. Смесевые ТРТ по своим свойствам относятся к взрывчатым материалам. Они способны детонировать при возбуждении мощным детонатором со скоростью детонации 2500-3000 м/с. ' По чувствительности к механическим воздействиям СТРТ находятся на уровне обычных бризантных ВВ (тротила - тетрила). Поэтому при производстве и переработке СТРТ должны соблюдаться такие же правила безопасное, как и при работе с БВВ. Высокие требования предъявляются к СТРТ по стабильности и, в первую очередь, по сохранению физико-механических свойств: эластичности, упругости топлива, отсутствию старения полимера. Появление при недостаточной стабильности трещин в массе заряда ТРТ, отслоений от корпуса, других явлений, вызывающих нарушение целостности топливного заряда, приводит к изменению баллистических свойств и, следовательно, к снижению или потере боевых качеств ракеты. Производство СТРТ имеет принципиальные отличия от ранее рассмотренных технологий ВМ. Дело в том, что топливная масса (ТМ) не подлежит хранению, поскольку в процессе изготовления в ее состав вводятся соответствующие отвердители, которые ограничивают время жизни массы в вязкотекучем состоянии. Поэтому ТМ сразу же после приготовления должна заливаться в корпус ракетного двигателя (РД) или соответствующую форму при блочном комбинировании заряда РД. Технологический процесс производства СТРТ включает следующие основные стадии: · подготовку исходных твердых и жидких компонентов; · подготовку топливной массы (смешивание компонентов); · формование зарядов; · отверждение топливной массы; · контроль качества заряда СТРТ. В связи с большим разнообразием ракет, отличающихся друг от друга размерами, конструкционными особенностями, тактическими параметрами, решаемыми задачами и целым рядом иных признаков, существуют соответственно и СТРТ различного рецептурного состава. Производство такого разнообразия СТРТ, при принципиальном сохранении общей технологической схемы, имеет существенные отличия по аппаратурному оформлению и способам выполнения отдельных операций. Наиболее унифицированы стадии подготовки компонентов (твердых и жидких), отверждения зарядов и контроля качества. Стадия подготовки компонентов имеет две технологические ветви. По первой из них готовятся порошкообразные компоненты. Подготовка порошкообразных компонентов (окислитель и твердые добавки) сводится к сушке, рассеву, измельчению, смешиванию окислителя с добавками в требуемом соотношении. Это типовые операции и выполняются они при использовании обычного оборудования. Так, измельчение проводится в струйных (рис. 7.6), струйно-вихревых и других мельницах. Струйные мельницы применяются для топкого и сверхтонкого помола. Материал подается в зону измельчения, куда через сопла встречными потоками поступает сжатый воздух. Частицы материала, увлекаемые струями воздуха, в месте встречи воздушных потоков (в помольной камере) сталкиваются с большой скоростью и измельчаются. Воздух в помольную камеру подается с давлением 4-8 атм. Смесь измельченного материала с воздухом направляется в сепарационную камеру, размещенную на центральной трубе. Крупные частицы отделяются от мелких и по рукавам питания вновь поступают в зону измельчения. Мелкие через верхний штуцер идут в циклон для отделения от воздуха. Для смешивания твердых компонентов используются механические корытообразные дифференциальные смесители со шнековыми мешалками (см. рис. 7.3) и вихревые смесители (рис. 7.7), имеющие неподвижный барабан, внутри которого вращается ротор в виде вала с закрепленными на нем по винтовой линии мешалками типа сдвоенных лемехов. Вторая технологическая ветвь на стадии подготовки компонентов предназначена для получения смеси жидких компонентов с металлическими горючими и добавками (пластификаторы и др).

Индивидуальные компоненты перед смешиванием сушатся, подвергаются вакуумированию, дозируются. Смешивание компонентов при работе с легкоподвижным жидким горюче-связующим производится в обычном цилиндрическом аппарате с механической мешалкой. При работе с высоковязким горюче-связующим смешивание ведется в аппарате, состоящем из корпуса с рубашкой для обогрева и двух 2-образных мешалок., вращающихся навстречу друг другу (см.рис. 7.4). Подготовка топливной массы выполняется путем смешивания твердого и жидкого компонентов, полученных на предыдущей стадии. Назначение стадии подготовки топливной массы заключается в получении однородной массы с требуемыми литьевыми свойствами. Смешивание компонентов при подготовке легкоподвижной ТМ проводится в смесителе контейнерного типа (см. рис. 7.1 а) или в смесителе с планетарно работающими мешалками (см. рис. 7.5). Высоковязкие составы смешиваются в смесителях с Z-образными мешанками (см. рис. 7.4.). По окончании смешивания ТМ подвергается вакуумирова-нию с целью удаления газовых включений. Формование зарядов проводится различными способами в зависимости от характера ТМ: 1. ТМ малой вязкости и хорошей текучести формуется методом свободного литья (рис.7.8). В этом случае ТМ в камеру РД или форму поступает под действием собственной массы. 2. ТМ повышенной вязкости формуется методом литья под давлением, при котором масса подается в форму за счет избыточного давления, создаваемого сжатым газом (рис. 7.9).

3. ТМ, обладающая высокой вязкостью, нагнетается в форму или корпус РД шнек - прессом. После заполнения формы или корпуса РД производится отверждение с целью перевода ТМ из жидкотекучего в твердо-упрутое состояние, присущее топливу. В зависимости от химической природы связующего компонента процесс отверждения строится по двум вариантам. Для термопластичных горюче-связующих (например, типа битума) отверждение производится охлаждением поступившей со стадии мешки горячей ТМ. Термореактивные полимеризующиеся связки и отверждаю-щиеся мономеры и олигомеры стадию мешки проходят при умеренных температурах, а отверждение идет в течение 60-70 часов в термокамерах при нагреве до 70-80 °С. Полученные топливные блоки или заряды топлива в камерах РД первоначально подвергаются визуальному контролю, а затем контролю с помощью приборов, работающих на принципе излучения р-, у—или рентгеновских лучей.

Бездымные пороха Бездымные или коллоидные пороха - это многокомпонентные смеси, которые в процессе производства превращаются в коллоидные системы. БП представляют химический источник энергии, предназначенный для метательных целей в стрелковом оружии, ствольной и ракетной артиллерии, минометах, гранатометах. Главным компонентом БП являются нитраты целлюлозы, выполняющие роль энергетической и механической основы. В связи с этим все БП объединяются под общим названием - нит-роцеллюлозные пороха. Другим непременным компонентом БП является растворитель, который в процессе производства пластифицирует нитроцеллюлозу, обеспечивая образование гелеобразной, коллоидной массы. В пороходелии находят применение растворители различных видов; летучие, труднолетучие, нелетучие, смешанные. Летучие растворители (обычно смесь этилового спирта с диэтиловым эфиром) являются технологическими компонентами, которые почти полностью удаляются в процессе производства. Они не оказывают влияния на энергетику пороха. Труднолетучие растворители, к которым относятся тринитрат глицерина (НГ), динитрат диэтиленгликоля и подобные им соединения, являются энергетически активными веществами. Это рецептурные компоненты, которые выполняют и роль пластификатора, и роль составной части готового пороха. К нелетучим растворителям относятся нитроароматические соединения. Смешанные растворители состоят из летучего и труднолетучего растворителя (например, смесь ацетона с НГ в производстве кордитных порохов). В зависимости от характера растворителя БП подразделяются на основные виды: 1. Пироксилиновые пороха или пороха на летучем растворителе. Основными энергетическими компонентами являются смеси пироксилина №1 и пироксилина №2. В качестве растворителя применяется смесь этилового спирта и диэтилового эфира. В этой смеси растворяется ПКС №2 и в его растворе происходит набухание (пластификация) ПКС №1. При механической переработке пороховая масса гомогенизируется. 2. Баллиститные пороха (баллиститы) или пороха на трудно летучем растворителе. В качестве основы используется низко азотная нитроцеллюлоза - коллоксилин, а в качестве растворителя - НГ или динитрат диэтиленгликоля. В зависимости от вида растворителя пороха называют также нитроглицериновыми или динитрогликолевыми. 3. Пороха на смешанном растворителе. К ним относятся кордиты и эмульсионные пороха. Кордиты готовятся из высоко азотной нитроцеллюлозы и смешанного растворителя, состояще Из пороков на смешанном растворителе большой интерес представляют эмульсионные или сферические пороха, которые нашли применение для стрелкового оружия. В состав пороха входят энергетические составляющие ПКС и НГ. Летучим растворителем является этилацетат. ПКС, НГ и другие компоненты растворяются в этилацетате. Далее в водной среде при интенсивном перемешивании образуется водная эмульсия, представляющая капельки этилацетата с растворенными в них компонентами пороха. Эмульсия нагревается и из нее испаряется летучий растворитель, а пороховая масса формуется в виде мелких сфер, которые отделяются от маточной воды и подвергаются технологической доработке. По внешнему виду пироксилиновые пороха напоминают роговидную массу серовато-зеленого цвета, нитроглицериновые -коричневого цвета. Мелкие пороха для ручного оружия подвергаются графитовке и представляют собой мелкие зерна или пластинки черного цвета. Характерной особенностью коллоидных порохов является способность гореть параллельными слоями, что позволяет управлять процессом горения и нарастания давления в канале ствола. В табл. 7.3 приведен ориентировочный состав нитроцеллю-лозных порохов. Таблица 7.3 - Ориентировочный состав нитроцеллюлозных порохов

Бездымные пороха имеют плотность около 1,6 г/см3, проявляют способность детонировать при соответствующем инициирующем импульсе (скорость детонации составляет 6500-7500 м/с), обладают высокой чувствительностью к механическим воздействиям (чувствительность к удару на уровне 40-80%). Технологический процесс получения пироксилинового орудйного пороха (рис. 7.10) включает следующие операции: обезвоживание (подготовка сырья), смешивание ПКС со спиртоэфирным растворителем и другими компонентами, прессование, предварительное провяливание шнуров, резку шнуров, второе провяливание, сортировку, вымочку, сушку, увлажнение, составление малых и общих партий, укупорку. Кроме перечисленных операций, в зависимости от марки пороха, вводятся операции флегматизации и графитовки.

Пироксилин на производство пороха поступает с влажностью 25-30%. Удаление влаги (обезвоживание) проводится предложенным Д.И.Менделеевым методом - вытеснением спиртом в центрифуге 1. Спирт вытесняет воду до 2-4%влажности и одновременно очищает ПКС от оставшихся примесей. Обезвоженный ПКС, спиртоэфирная смесь, дополнительные ингредиенты, согласно рецептуре пороха, помещаются в аппарат-смеситель, представляющий цилиндрическую емкость с лопастной мешалкой, и перемешиваются 30-40 минут при 15-20°С. В процессе перемешивания происходит набухание и образование однородной пластической массы, которая далее поступает на гидравлический пресс 5 и продавливается через фильеры. При этом происходит дальнейшая пластификация ПКС и уплотнение. В настоящее время разработано высокопроизводительное непрерывное оборудование, в одном агрегате которого совмещены операции смешивания и прессования. Перемешивание и прессование в агрегате производится в шнековом устройстве. Полученные при прессовании пороховые шнуры содержат до 40% спиртоэфирного растворителя. Перед резкой для придания определенной прочности шнуры подвергаются предварительному провяливанию, при котором удаляется около 5% растворителя. Провяливание заключается в просушивании шнуров при 20-30°С в течение 24-48 ч. После резки порохового шнура на трубки определенной длины проводится второе провяливание, при котором удаляется спиртоэфирная смесь до содержания 35%. Затем следуют вымочка в бассейне (вытеснение спиртоэфирной смеси до содержания 1-5%), сушка и операция составления мелких и общих партий, цель которой заключается в усреднении свойств пороха.

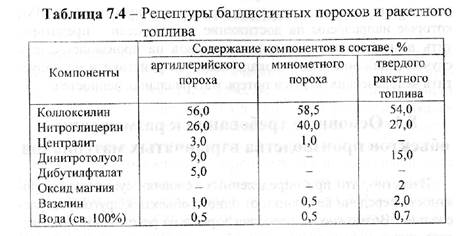

Производство баллиститных порохов, принципиальная схема которого показана на рис. 7.11, включает стадии подготовки исходных компонентов, смешивания компонентов и варки пороховой массы, термомеханической обработки пороховой массы, формования пороховых элементов, окончательной обработки порохов. Подготовка компонентов проводится так же, как и при производстве пироксилиновых порохов. Смешивание и варка пороховой массы осуществляются в водной среде при механическом перемешивании. Все компоненты легко сорбируются нитроцеллюлозой и обеспечивают ее набухание. Водная среда снижает опасность при смешивании. Варка ведется в варочном котле 1 при 50-60°С. После варки вода отжимается от пороховой массы на центрифуге 2 до влажности 25-30%. Окончательная пластификация пороховой массы проводится при термомеханической обработке, заключающейся в многократном пропускании через нагретые до 85-90°С вальцы. Вода при вальцевании испаряется, а пороховая масса гомогенизируется и поступает на стадию формования, где пороху придается заданная геометрическая форма и размеры. Далее порох усредняется (путем получения мелких и общих партий) и идет на окончательную обработку (фасовку, укупорку и т.д.). Производство баллиститного пороха отличается от производства пироксилиновых порохов значительно меньшей продолжительностью и более простой технологией. Кроме того, сами по себе баллиститные пороха имеют определенные преимущества перед пироксилиновыми - они характеризуются более широкими пределами энергетических показателей, а высокая эластичность позволяет изготовлять пороховые элементы с большей толщиной горящего слоя. На основе баллиститных рецептур кроме артиллерийских порохов изготовляется также топливо для ракетных снарядов. Так, легендарные ракетные установки «Катюша» работали на бапли-ститном твердом топливе, производство которого по технологии не отличалось от порохового производства. Правда, в связи со значительно отличающимися условиями эксплуатации (низкие давления при горении), в рецептуру твердого топлива балли-ститного типа включались катализаторы горения (оксид свинца, карбонат свинца и др.), стабилизаторы горения (оксид магния, диоксид титана, карбонат кальция и т.п.), усилители пластификации (вазелин, стеарат цинка, динитротолуол и т.д.). В табл. 7.4 приведены в качестве примера рецептуры некоторых баллиститных порохов и ракетного топлива.

|

|||||

|

Последнее изменение этой страницы: 2016-12-10; просмотров: 6173; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.285 с.) |