Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Магнитный туннельный переходСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Магнитосопротивление Рождением магнитной электроники можно считать открытие магнитосопротивления в 1857 г. Тогда было обнаружено, что электросопротивление материалов изменяется под действием магнитного поля. В немагнитных проводниках, таких как медь или золото, этот эффект очень мал. В ферромагнитных материалах величина магнитосопротивления достигает 4%. В ферромагнетике в отсутствие внешнего магнитного поля образуются магнитные домены, внутри которых магнитные моменты параллельны. При включении магнитного поля, величина которого для каждого материала индивидуальна, эти микроскопические магнитные домены исчезают, и весь образец превращается в единый домен, то есть намагничивается. Электросопротивление ферромагнетика до и после намагничивания различно.Удельное электросопротивление магнитных материалов зависит от угла между магнитным полем и током. Это явление назвали анизотропным магнитосопротивлением. Спин-вентили Очередным шагом на пути совершенствования структур с гигантским магнитосопротивлением стали спиновые вентили (СВ). Они также состоят из двух магнитных слоев, разделенных немагнитной прослойкой, но магнитный момент одного из слоев закреплен антиферромагнитным слоем (АФМ) с фиксированным направлением магнитного момента. В то же время намагниченность второго слоя может свободно изменяться под действием внешнего магнитного поля. В другом варианте СВ имеют структуру пермаллой (NiFe)/медь (Cu)/ кобальт (Co). Когда мы помещаем этот "сэндвич" даже в слабое магнитное поле, верхний "свободный" слой легко изменяет конфигурацию магнитных моментов вслед за полем, выстраивая ее антипараллельно нижнему слою. А если есть такой переход, то будет и гигантское магнитосопротивление. На основе таких элементов созданы считывающие магниторезистивные головки в жестких дисках с плотностью записи более 100 Гбайт/кв. дюйм.

Варьируя материал, толщину и последовательность слоев, можно оптимизировать магнитные и электрические свойства таких наноструктур и расширить область их практического применения. За несколько лет, прошедших с момента открытия спиновых вентилей, было создано и исследовано не менее одиннадцати их видов с различной структурой. Магнитный туннельный переход Магнитный туннельный переход происходит в структуре, состоящей из двух слоев ферромагнетика, разделенных изолятором (обычно это оксид алюминия Al2O3). Причем толщина изолятора так мала (менее 2 нм), что электрон может просачиваться через него - этот процесс называется туннелированием. В ферромагнитном материале энергия электронов со "спин-вверх" и "спин-вниз" различная, поэтому и вероятность их туннелирования будет отличаться. Если магнитные моменты смежных слоев направлены параллельно, проводимость магнитного туннельного перехода велика, а если намагниченности антипараллельны, то вероятность туннелирования мала, то есть электросопротивление большое. Таким образом, имеются условия для возникновения эффекта ГМС. Максимальная величина магниторезистивного эффекта, наблюдаемого в таких структурах при комнатной температуре, составляет около 220%. Структуры с магнитным туннельным переходом применяются в качестве считывающих головок в жестких дисках, а также для создания элементарных ячеек магниторезистивной оперативной памяти (MRAM).

2.Основные характеристики магнитных материалов. Петля Гистерезиса. Под магнитными свойствами вещества понимают его способность взаимодействовать с магнитным полем магнитные материалы намагничиваются при внесении их в магнитное поле, некоторые сохраняют свою намагниченность после воздействия магнитного поля. В качестве магнитных материалов: -магнетики – вещества, в которых под действием магнитного поля возникают магнитные домены -магнитные полупроводники -материалы с колосальным магниторезестивным эффектом (влияние магнитного поля на проводимость) -с магнитокалорическим эффектом (влияние магнитного поля на фазовые переходы и изменение темперауры) Среди магнитотвердых материалов наибольший интерес вызывают сплавы с высокой одноосной анизотропией. Петля Гистерезиса. При циклическом изменении сигма постоянного поля от 0 до Н+, от Н+ до Н-, от Н- до Н+, кривая перемагничивания имеет форму замкнутой кривой. При увеличении сигма получают серию петель Гистерезиса.

3. Магнитотвердые материалы с одноосной анизотропией полей рассеяния и одноосной кристаллической магнитной анизотропией. МАГНИТОТВЕРДЫЕ МАТЕРИА́ЛЫ - магнитные материалы, характеризующиеся высокими значениями коэрцитивной силы Hc. Качество магнитотвердых материалов характеризуют также значения остаточной магнитной индукции Br, максимальной магнитной энергии, отдаваемой материалом в пространство Wm и коэффициента выпуклости. Материалы также должны иметь высокую временную и температурную стабильность перечисленных параметров и удовлетворительные прочность и пластичность. Предотвратить процесс перемагничивания за счет движения доменных стенок можно, например, создав структуру, в которой мелкие однодоменные частицы ферромагнитного вещества окружены прослойками парамагнитного вещества. В таком случае перемагничивание может быть осуществлено за счет вращения вектора домена, что осуществимо только в сравнительно больших полях. Такая структура, состоящая из однодоменных частиц, образуется либо при мелком размоле ферромагнетика, с последующими смешиванием его с парамагнитным связующим веществом и спеканием, или же при использовании разделения однородного твердого раствора на две фазы (парамагнитную и ферромагнитную). Магнитотвердые материалы намагничиваются до насыщения и перемагничиваются в сравнительно сильных магнитных полях. Применяют магнитотвердые материалы для производства постоянных магнитов. Они являются источниками постоянных магнитных полей, используемых в различной аппаратуре в электро- и радиотехнике, автоматике, приборостроении, электронике, в устройствах электромагнитной записи, фокусирующих устройствах для телевизоров, микрофонах, электроизмерительных приборах, микроэлектронике, СВЧ-приборах и т.д. Важнейшее требование к постоянному магниту — получение максимальной магнитной энергии в рабочем зазоре, поэтому удельная магнитная энергия Wm (энергия, отнесенная к единице объема магнита) — одна из важнейших характеристик магнитотвердых материалов. Она пропорциональна произведению: Wm = (B.H)max/2, Где B и H — максимальные значения остаточной индукции внутри магнита и размагничивающей напряженности, соответственно. Иногда магнитотвердые вещества характеризую произведением (B.H)max, которое называется энергетическим произведением. Порошковые магнитотвердые материалы Получают путем прессования порошков с последующей термообработкой. В зависимости от особенностей производства и природы высококоэрцитивного состояния материалы этой группы подразделяются на металлокерамические магниты и металлопласты, в том числе металлопластические магниты. Сложность получения особенно мелких изделий со строго выдержанными размерами из литых железоникельалюминиевых сплавов обусловила использование методов порошковой металлургии для производства постоянных магнитов. Эти магниты дешевы, обладают высокой коэрцитивной силой, но малой остаточной индукцией. К недостаткам также относятся плохие механические свойства и невысокая термостабильность. Магнитотвердые ферриты Магнитотвердые ферриты (оксидные магниты) — это ферримагнетики с большой кристаллографической анизотропией. Применяются главным образом феррит бария BaO.6Fe2O3, феррит кобальта CoO.6Fe2O3 и феррит стронция SrO.6Fe2O3. Ферриты бария и стронция имеют гексагональную кристаллическую решетку с одноосной анизотропией. Высокая коэрцитивная сила у этих материалов обусловлена малым размером кристаллических зерен и сильной магнитной кристаллографической анизотропией. Технология их получения аналогична технологии приготовления керамики. Для получения мелкокристаллической структуры осуществляют тонкий помол, а спекание проводят при относительно невысоких температурах, чтобы исключить процессрекристаллизации. Для придания анизотропии магнитных свойств материал текстурируют. Текстура создается путем формования массы в сильном магнитном поле. В зависимости от технологии изготовления магниты на основе феррита бария могут быть изотропными и анизотропными. Ферриты кобальта имеют кубическую структуру и получают их по той же технологии, что и ферриты бария. Основное отличие заключается в термомагнитной обработке спеченных магнитов.

4. Магнитовтердые материалы на основе соединений редкоземельных металлов и 3d переходных металлов. Сплавы на основе редкоземельных элементов Способ получения сплава для постоянных магнитов на основе 3d-переходного металла из группы железа включает выплавку исходного состава в индукционной печи с последующей разливкой и охлаждением. Выплавку осуществляют путем предварительного расплавления 3d-переходного металла из группы железа и последующего введения шихты, содержащей редкоземельные элементы, а после выплавки осуществляют предварительное и окончательное раскисление. Введение шихты, содержащей редкоземельные элементы, осуществляют после расплавления 3d-переходного металла группы железа. Предварительное раскисление проводят борсодержащими лигатурами. При выплавке по предложенному способу вначале расплавляют один или несколько элементов из группы, содержащей железо, кобальт или никель, затем в жидкую ванну вводят один или несколько элементов из группы РЗМ, содержащей самарий, неодим, празеодим, диспрозий, тербий, в раскислительную ванну вводят бор в виде лигатуры железо-бор, окончательно раскисляют жидкую ванну комплексным раскислителем, содержащим в своем составе марганец, цирконий, кремний, титан, ниобий, гафний. Причем в зависимости от поставленной цели меняется и состав используемой лигатуры: для увеличения сопротивления окислению порошков сплавов на воздухе в состав лигатуры входят ниобий-гафний-титан, при этом температура взаимодействия порошков сплавов с атмосферой поднимается от 100 до 340-360оС, что значительно увеличивает технологичность сплавов. Для увеличения намагниченности насыщения (т.е. величины индукции) в лигатуре необходимо наличие кремния, ниобия, циркония. Благоприятно действует на величину коэрцитивной силы одновременное присутствие в составе сплава ниобия, гафния.

5. Магнитомягкие сплавы. материалы, обладающие свойствами ферромагнетика или ферримагнетика, причём их коэрцитивная сила по индукции составляет не более 4 кА/м. Такие материалы также обладают высокой магнитной проницаемостью и малыми потерями на гистерезис. Кристаллические сплавы Fe-Ni, Fe-Co, Аморфные сплавы Fe-Ni, Co-Fe. Их широко используют для изготовления магнитопроводов электрических машин, в качестве сердечников трансформаторов, электромагнитов, в измерительных приборах и в других случаях, где необходимо при наименьшей затрате энергии достигнуть наибольшей индукции.

Свойства сверхпроводников Эффект Мейснера Даже более важным свойством сверхпроводника, чем нулевое электрическое сопротивление, является так называемый эффект Мейснера, заключающийся в выталкивании сверхпроводником магнитного потока Применение. Наибольшее применение сверхпроводники нашли в настоящее время в области создания сильных магнитных полей. Современная промышленность производит из сверхпроводников второго рода разнообразные провода и кабели, используемые для изготовления обмоток сверхпроводящих магнитов, с помощью которых получают значительно более сильные поля (более 20 Тл), чем при использовании железных магнитов. Сверхпроводящие магниты являются и более экономичными. Так, например, для поддержания в медном соленоиде с внутренним диаметром 4 см и длиной 10 см поля 100 кГс необходима электрическая мощность не менее 5100 кВт, которую нужно полностью отвести водой, охлаждающей магнит. Это означает, что через магнит надо прокачивать не менее 1 м3 воды в минуту, а затем ее еще охлаждать. В сверхпроводящем варианте такой объем магнитного поля создается достаточно просто, необходимо лишь сооружение гелиевого криостата для охлаждения обмоток, что является несложной технической задачей. Другое преимущество сверхпроводящих магнитов состоит в том, что они могут работать в короткозамкнутом режиме, когда поле «заморожено» в объеме, что обеспечивает практически не зависящую от времени стабильность поля. Это свойство очень важно при исследованиях веществ методами ядерного магнитного и электронного парамагнитного резонансов, в томографах и т. п.

9.Эффект памяти формы. Эффект памяти формы — явление возврата к первоначальной форме при нагреве, которое наблюдается у некоторых материалов после предварительной деформации. Феномен

Чтобы понять эффект памяти формы, достаточно один раз увидеть его проявление. Что происходит? 1. Есть металлическая проволока. 2. Эту проволоку изгибают. 3. Начинаем нагревать проволоку. 4. При нагреве проволока распрямляется, восстанавливая свою исходную форму. Суть явления

Почему так происходит? 1. В исходном состоянии в материале существует определенная структура. 2. При деформации (в данном случае изгибе) внешние слои материала вытягиваются, а внутренние сжимаются (средние остаются без изменения). Эти вытянутые структуры — мартенситные пластины, что не является необычным для металлических сплавов. Необычным является то, что в материалах с памятью формы мартенсит термоупругий. 3. При нагреве начинает проявляться термоупругость мартенситных пластин, то есть в них возникают внутренние напряжения, которые стремятся вернуть структуру в исходное состояние, то есть сжать вытянутые пластины и растянуть сплюснутые. 4. Поскольку внешние вытянутые пластины сжимаются, а внутренние сплюснутые растягиваются, материал в целом проводит автодеформацию в обратную сторону и восстанавливает свою исходную структуру, а вместе с ней и форму.

10. ЭПФ в сплавах. Ni-Ti это интерметаллид эквиатомного состава с 55 мас.%Ni. Температура плавления 1240—1310˚C, плотность 6,45 г/см3. ОЦК решетка. +: 1.Превосходной коррозионной стойкостью;2.Высокой прочностью;3.Хорошими характеристиками формозапоминания;4.Хорошая совместимость с живыми организмами;5.поглощение шума и вибрации. -:легко присоединяет азот и кислород. Высокая цена. Затруднена обработка резанием. Cu-Zn -используются трехкомпонентные сплавы Al, Ni, Ze, Si, Sn, Be.Они вводятся для повышения температуры термоупругого мартенситного превращения. трехкомпонентные сплавы на основе Cu-Zn, по сравнению с Cu-Al, являются более пластичными. дешевле в 5 раз,режется. Ni-Mn-X Сплав Гейслера проявляет память формы и сверхупругость и возможность управления этими эффектами с помощью магнитного поля. Память формы вызывается мартенситным фазовым переходом. Магнитное поле влияет на параметры мартенситной фазы вследствие магнитоупругого взаимодействия.

В медицине Тепловая сигнализация · Пожарная сигнализация. · Противопожарные заслонки. · Сигнальные устройства для ванн. · Сетевой предохранитель (защита электрических цепей). · Устройство автоматического открывания-закрывания окон в теплицах. · Бойлерные баки тепловой регенерации. · Пепельница с автоматическимстряхиванием пепла. · Электронный контактор. Применение в роботах: Главной отличительной особенностью роботов является малые размеры, однако важным обстоятельством является плавность его действия. Это обусловлено тем, что заданная величина силы(силы восстановления формы), которая соответствует регулируемой величине тока, не зависит от положения, поэтому действия робота приближает к действию биологического мускульного механизма.

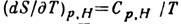

12. МАГНИТОКАЛОРИЧЕСКИЙ ЭФФЕКТ МАГНИТОКАЛОРИЧЕСКИЙ ЭФФЕКТ - изменение темп-ры магн. вещества (магнетика) при его адиабатическом намагничивании (размагничивании). В условиях адиабатичности магнетик не поглощает и не отдаёт теплоту (

При постоянном давлении (р = const) dp=0 и

В записи для конечных изменений величин

Соотношение (1) позволяет найти зависимость T от

Поскольку Термодинами́ческие ци́клы — круговые процессы в термодинамике, то есть такие процессы, в которых начальные и конечные параметры, определяющие состояние рабочего тела (давление, объём, температура, энтропия), совпадают. Термодинамические циклы являются моделями процессов, происходящих в реальных тепловых машинах для превращения тепла в механическую работу. Компонентами любой тепловой машины являются рабочее тело, нагреватель и холодильник (с помощью которых меняется состояние рабочего тела). Обратимым называют цикл, который можно провести как в прямом, так и в обратном направлении в замкнутой системе. Суммарная энтропия системы при прохождении такого цикла не меняется. Единственным обратимым циклом для машины, в которой передача тепла осуществляется только между рабочим телом, нагревателем и холодильником, является Цикл Карно.. Прямое преобразование тепловой энергии в работу запрещается постулатом Томсона. Поэтому для этой цели используются термодинамические циклы. Для того, чтобы управлять состоянием рабочего тела, в тепловую машину входят нагреватель и холодильник. В каждом цикле рабочее тело забирает некоторое количество теплоты (

так как изменение внутренней энергии Напомним, что работа не является функцией состояния, иначе суммарная работа за цикл также была бы равна нулю. При этом нагреватель потратил энергию

13. КЛАССИФИКАЦИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

14. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ СИСТЕМЫ УГЛЕРОД-УГЛЕРОД Композиционные материалы системы углерод-углерод впервые были созданы в начале 60-х годов прошлого столетия одновременно с появлением высокопрочных углеродных волокон. Способ получения волокон из углерода – неплавкого и нерастворимого вещества – подсказан впервые Эдисоном и Сваном. Им удалось, нагревая органические волокна в определенных условиях, не разрушать их, а превращать в углеродные. За прошедшие годы в качестве исходного сырья для этих целей были испробованы практически все промышленные, а так же ряд специально полученных волокон. Однако большинство из них не удовлетворяло предъявленным требованиям, основные из которых – неплавкость или легкость ее придания, выход готового волокна и его высокие показатели. Углерод-углеродные композиционные материалы (УУКМ) содержат углеродный армирующий элемент в виде дискретных волокон, непрерывных нитей или жгутов, войлоков, лент, тканей с плоским и объемным плетением, объемных каркасных структур. Волокна располагаются хаотически, одно-, двух- и трехнаправленно. Углеродная матрица объединяет в одно целое армирующие элементы в композите, что позволяет наилучшим образом воспринимать различные внешние нагрузки. Определяющими факторами при выборе материала матрицы являются состав, структура и свойства кокса. К числу специальных свойств КМУУ относится низкая пористость, низкий коэффициент термического расширения, сохранение стабильной структуры и свойств, а также размеров изделий при нагревах до 2000°С и охлаждении, высокие механические свойства, а также хорошая электропроводность. Основное применение КМУУ находят в изделиях, которые работают при температурах выше 1200° С. Перечисленные преимущества КМУУ позволили успешно их применять в качестве тормозных дисков в авиационных тормозах, соплах ракетных двигателей, в защитных накладках крыльев космических челноков, пресс-формах, тиглях, роторов турбин, труб высокого давления, для подшипников скольжения, уплотнений и т.д. Особо надо отметить повышающийся интерес на использование КМУУ в электротехнике.

15. Керамические композиционные материалы. Композиты с керамической матрицей — композиты с оксидной, карбидной, нитридной или иной неорганической, неметаллической термостойкой матрицей. Описание Керамики являются материалами с высоким модулем упругости, высокой температурой плавления и высокой твердостью. Из-за присущей этим материалам хрупкости основная задача, решаемая посредством формирования композитных структур на их основе, — придание конструкционному материалу трещиностойкости. В таких композитах, в том числе с волокнистым армированием, это достигается, как правило, введением в структуру композита переходных, промежуточных слоев. В известных много десятилетий так называемых твердых сплавах для режущего инструмента роль такого промежуточного слоя между частицами керамики, обеспечивающего трещиностойкость композита, играет металлическая «связка». Армированные композиты с керамической матрицей применяются в качестве жаропрочных и жаростойких материалов, а также составляющих броневых элементов. Композиты, наполненные микро- и наночастицами специальных добавок, используются в режущих кромках инструментов, в качестве износостойких материалов, а также материалов пломб в стоматологии. К рассматриваемой категории не относятся композиты с полимерной, углеродной иметаллической матрицей.

16. Наноматериалы. Наноматериалы — материалы, созданные с использованием наночастиц и/или посредством нанотехнологий, обладающие какими-либо уникальными свойствами, обусловленными присутствием этих частиц в материале. К наноматериалам относят объекты, один из характерных размеров которых лежит в интервале от 1 до 100 нм[1]. Способы получения наноматериалов можно разделить на две группы: · «сборка из атомов» · «диспергирование макроскопических материалов». выделяют следующие типы наноматериалов: · нанопористые структуры · наночастицы · нанотрубки и нановолокна · нанодисперсии (коллоиды) · наноструктурированные поверхности и пленки · нанокристаллы и нанокластеры. Сами наноматериалы делят по назначению на: · Функциональные · Композиционные · Конструкционные. Нанотехнологии являются новым весьма эффективным направлением развития конструкционных материалов. Наноструктурные объемные материалы отличаются большой прочностью при статическом и усталостном нагружении, а также твердостью по сравнению с материалами с обычной величиной зерна. Поэтому основное направление их применения настоящее время – это использование в качестве высокопрочных и износостойких материалов. По геометрическим признакам любые наноструктурные материалы, в том числе и конструкционные, можно классифицировать в соответствие с размерностью характерных для них наноструктурных единиц. При этом наноматериалы обладают размером основных структурных единиц (зерен, кристаллитов, выделений, слоев, включений) менее 100 нм. В случае объемных наноструктурных материалов - это трехмерные зерна и кристаллиты. Наноструктурированные поверхностный слой и слоистая структура характерны для двумерных наноструктур. Волоконная наноструктура одномерна. Нуль-мерныенаноструктурные выделения, включения, поры, сегрегации, порошки позиционируются как нуль-мерные наноструктуры. Объемные нанокристаллические материалы получают, в основном, методами порошковой металлургии. К ним относятся: 1. Метод кристаллизации из аморфного состояния; 2. Метод интенсивной пластической деформации. В первом методе нанокристаллическая структура создается в аморфном сплаве путем его кристаллизации. Спиннингование, т.е. получение тонких лент аморфных металлических сплавов с помощью быстрого (со скоростью не менее 106 К/с) охлаждения расплава на поверхности вращающегося диска или барабана отработано достаточно хорошо. Далее аморфная лента отжигается при контролируемой температуре для кристаллизации. Для создания нанокристаллической структуры отжиг проводится так, чтобы возникало большое число центров кристаллизации, а скорость роста кристаллов была низкой. Первой стадией кристаллизации может быть выделение мелких кристаллов промежуточных метастабильных фаз. При изучении аморфного сплава на основе Ni было выявлено, что сначала образуются маленькие кристаллы метастабильного сильно пересыщенного твердого раствора фосфора в никеле Ni(P), и только после этого появляются кристаллы фосфидов никеля. Предполагается, что барьером для роста кристаллов может быть аморфная фаза. Нанокристаллическую ленту удается получать и непосредственно в процессе спиннингования. Этим методом была получена лента сплава Ni65Al35, которая состояла из кристаллов интерметаллидаNiAl со средним размером зерна порядка 2 мкм. Эти кристаллы, в свою очередь, обладали очень равномерноймикродвойниковой субструктурой с характерными размерами в несколько десятков нанометров. Эта субструктура препятствовала распространению микротрещин и тем самым повышала пластичность и вязкость хрупкогоинтерметаллидаNiAl. ИПД обработка – это новая технология обработки металлов давлением, позволяющая получать объемные наноструктурные материалы с уникальными свойствами посредством сильного измельчения зерна до наноразмеров. Интенсивная пластическая деформация кручением (ИПДК) — это метод ИПД, при котором образец, обычно имеющий форму диска диаметром 10-20 и толщиной 0.3-1.0 мм, подвергается деформации кручением в условиях высокого приложенного гидростатического давления. Диск помещается внутрь полости, прилагается гидростатическое давление (P), и пластическая деформация кручением достигается за счет вращения одного из бойков.

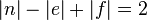

17. Классификация аллотропов углерода по характеру химической связи между атомами: · sp3 формы: · Алмаз (куб) · Лонсдейлит (гексагональный алмаз) · sp2 формы · Графит · Графены · Фуллерены (C20+) · Нанотрубки · Нановолокна · Астралены · Стеклоуглерод · Колоссальные нанотрубки · sp формы: · Карбин · Смешанные sp3/sp2 формы: · Аморфный углерод · Углеродные нанопочки · Углеродная нанопена Алма́з — минерал, кубическая аллотропная форма углерода[1]. При нормальных условиях метастабилен, то есть может существовать неограниченно долго. В вакууме или в инертном газе при повышенных температурах постепенно переходит в графит Графи́т — минерал из класса самородных элементов, одна из аллотропных модификаций углерода. Структура слоистая. Слои кристаллической решётки могут по-разному располагаться относительно друг друга, образуя целый ряд политипов, с симметрией от гексагональной сингонии (дигексагонально-дипирамидальный), до тригональной (дитригонально -скаленоэдрический). Слои слабоволнистые, почти плоские, состоят из шестиугольных слоёв атомов углерода. Кристаллы пластинчатые, чешуйчатые. Образует листоватые и округлые радиально-лучистыеагрегаты, реже — агрегаты концентрически-зонального строения. У крупнокристаллических выделений часто треугольная штриховка на плоскостях (0001). Графе́н — двумерная аллотропная модификацияуглерода, образованная слоем атомов углерода толщиной в один атом, находящихся в sp²-гибридизации и соединённых посредством σ- и π-связей в гексагональную двумерную кристаллическую решётку. Его можно представить как одну плоскость графита, отделённую от объёмного кристалла. По оценкам, графен обладает большоймеханической жёсткостью и рекордно большой теплопроводностью. Высокая подвижностьносителей заряда (максимальная подвижность электронов среди всех известных материалов) делает его перспективным материалом для использования в самых различных приложениях, в частности, как будущую основу наноэлектроники и возможную замену кремния винтегральных микросхемах. Карбин — аллотропная форма углерода на основе sp-гибридизации углеродных атомов. Состоит из углеродных фрагментов с тройной –С≡С–С≡С–, или двойной кумулированной =С=С=С=С= связью. Может быть линейным или образовывать циклические структуры. Фуллере́н — молекулярное соединение, принадлежащее классу аллотропных форм углерода и представляющее собой выпуклые замкнутые многогранники, составленные из чётного числа трёхкоординированных атомов углерода. Первоначально данный класс соединений был ограничен лишь структурами, включающими только пяти- и шестиугольные грани. Заметим, что для существования такого замкнутого многогранника, построенного из n вершин, образующих только пяти- и шестиугольные грани, согласнотеореме Эйлера для многогранников, утверждающей справедливость равенства Углеродные нанотрубки — это протяжённые цилиндрические структуры диаметром от одного до нескольких десятков нанометров и длиной до нескольких сантиметров (при этом существуют технологии, позволяющие сплетать их в нити неограниченной длины), состоящие из одной или нескольких свёрнутых в трубку графеновых плоскостей и заканчивающиеся обычно полусферической голо

|

|||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 625; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.28.160 (0.015 с.) |

. Из этого экспериментального наблюдения делается вывод о существовании незатухающих токов внутри сверхпроводника, которые создают внутреннее магнитное поле, противоположно направленное внешнему, приложенному магнитному полю и компенсирующее его.

. Из этого экспериментального наблюдения делается вывод о существовании незатухающих токов внутри сверхпроводника, которые создают внутреннее магнитное поле, противоположно направленное внешнему, приложенному магнитному полю и компенсирующее его. ), поэтому энтропия S магнетика не меняется:

), поэтому энтропия S магнетика не меняется:

.

.

, если раскрыть значение входящих в него частных производных. Производная

, если раскрыть значение входящих в него частных производных. Производная  , где

, где  - теплоёмкость магнетика. Производная

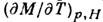

- теплоёмкость магнетика. Производная  может быть преобразована на основе соотношения взаимности частных производных внутр. энергии магнетика:

может быть преобразована на основе соотношения взаимности частных производных внутр. энергии магнетика:  , где М - намагниченность. Т.о.,

, где М - намагниченность. Т.о.,

, изменение темп-ры магнетика - охлаждение

, изменение темп-ры магнетика - охлаждение  или нагрев

или нагрев  - зависит от знака производной

- зависит от знака производной  и изменения внеш. магн. поля (

и изменения внеш. магн. поля ( -намагничивание,

-намагничивание,  - размагничивание). Наиб.хорошо изучен М. э., связанный с увеличением (уменьшением) числа одинаково ориентированных атомных магн. моментов (спиновых или орбитальных) вещества при включении (выключении) магн. поля. М. э. такого типа наблюдается в парамагнетиках(ПМ), а также в ферромагнетиках (ФМ) при истинном намагничивании (парапроцессе),когда магн. поле выстраивает по направлению Н те атомные магн. моменты, к-рые оставались ещё не повёрнутыми вследствие дезориентирующего действия теплового движения.

- размагничивание). Наиб.хорошо изучен М. э., связанный с увеличением (уменьшением) числа одинаково ориентированных атомных магн. моментов (спиновых или орбитальных) вещества при включении (выключении) магн. поля. М. э. такого типа наблюдается в парамагнетиках(ПМ), а также в ферромагнетиках (ФМ) при истинном намагничивании (парапроцессе),когда магн. поле выстраивает по направлению Н те атомные магн. моменты, к-рые оставались ещё не повёрнутыми вследствие дезориентирующего действия теплового движения. ) у нагревателя и отдаёт количество теплоты

) у нагревателя и отдаёт количество теплоты  холодильнику. Работа, совершённая тепловой машиной в цикле, равна, таким образом,

холодильнику. Работа, совершённая тепловой машиной в цикле, равна, таким образом, ,

, в круговом процессе равно нулю (этофункция состояния).

в круговом процессе равно нулю (этофункция состояния). .

. (где

(где  и

и  соответственно количество вершин, ребер и граней), необходимым условием является наличие ровно 12 пятиугольных граней и

соответственно количество вершин, ребер и граней), необходимым условием является наличие ровно 12 пятиугольных граней и  шестиугольных граней. Если в состав молекулы фуллерена помимо атомов углерода входят атомы других химических элементов, то, если атомы других химических элементов расположены внутри углеродного каркаса, такие фуллерены называются эндоэдральными, если снаружи — экзоэдральными[1].

шестиугольных граней. Если в состав молекулы фуллерена помимо атомов углерода входят атомы других химических элементов, то, если атомы других химических элементов расположены внутри углеродного каркаса, такие фуллерены называются эндоэдральными, если снаружи — экзоэдральными[1].