Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет численности специалистов и служащихСодержание книги Поиск на нашем сайте Необходимое количество специалистов и служащих представлено в табл. 32. Таблица 65 - Расчет численности специалистов и служащих

Количество оборудования у руководителей, специалистов и служащих: 8 столов. Габариты одного стола ширина-1 метр, длина- 2 метра,Кдоп=1,4. Площадь =1*2*1,4*8=22,4 м2.

Расчет потребности в материально-технических ресурсах Потребность в основных материалах К основным материалам относятся те, из которых непосредственно изготавливается продукция, вспомогательные материалы используются для обслуживания основного производства.

Таблица 66 - Расчет численности основных рабочих

Таблица 67- Расчет потребности и затрат на вспомогательные материалы

Расчет потребности во вспомогательных материалах Потребность во вспомогательных материалах рассчитывается аналогично потребности в основных материалах. Данные расчета представлены в таблице 34.

Таблица 68 - Расчет стоимости вспомогательных материалов

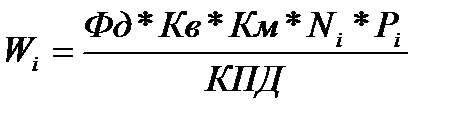

Расчет потребности в силовой энергии Энергия, потребляемая каждым видом оборудования, рассчитывается по формуле:

где Рi - мощность i - го вида оборудования, кВт (табл.5), Ni - количество станков i - го вида; Фд -действительный фонд работы станка, ч (табл.6); Км - средний коэффициент загрузки двигателя по мощности (0,85), Кв- средний коэффициент загрузки двигателя по времени (0,7). Расчетные данные приведены в таблице 69.

Таблица 69 - Потребность в силовой энергии

Расчет потребности в электроэнергии на освещение

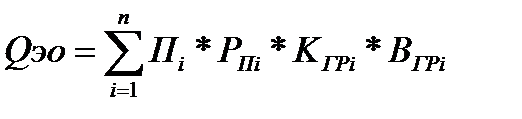

Годовой расход энергии определяется по формуле:

где Пi- метраж типа площади, м²; i - количество типов площади; Рпi - расход электроэнергии на 1 м² площади данного типа, кВт; Кгрi - коэффициент одновременного горения ламп; Вгрi - продолжительность горения ламп, ч. Расчет потребности на освещение представлен в таблице 36.

Таблица 70 - Потребность в осветительной энергии

Расчет потребности в энергоносителях К энергоносителям отнесем воду, пар и сжатый воздух. Годовая потребность в энергоносителях рассчитывается по следующей формуле:

где РСЧi –среднечасовой расход i- го энергоносителя; N – количество станков; Fд – действительный фонд рабочего времени станков; Кп – коэффициент потерь; Расчет представлен в таблице 37. Таблица 71 - Потребность в энергоносителях

Построение циклограммы

При построении циклограммы необходимо рассчитать операционный цикл. Операционный цикл рассчитывается по следующей формуле:

где n – размер передаточной партии; Тшк – штучно-калькуляционное время на выполнение операции, мин.; Спр – принятое число станков, шт. Принимаем параллельно-последовательный вид движения партии. Расчет длительности параллельно-последовательного движения осуществляется по формуле:

Nпар – размер партии, шт.; p – размер передаточной партии, шт.; Тшк – штучно-калькуляционное время на выполнение операции, мин.; M – количество операций, шт.; Спр – принятое количество станков, шт.;

Длительность производственного цикла — это календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходят все операции производственного процесса или определенной его части и превращаются в готовую продукцию.

P=8

Таблица 72 - Расчет длительности производственного цикла А изделия

Тпп=n∑(ti/с) + (n-p)* ∑ (ti/c кор) Расчет длительности цикла для детали А аналитическим способом: 24*24,73571-(24-8)* 11,51= 409,4971(мин.) 409,497/60= 6,8 (ч.)

Таблица 73 - Расчет длительности производственного цикла Б изделия

Расчет длительности цикла для детали Б аналитическим способом: 72*12,76465-(72-8)* 10,01819= 277,8907 (мин.) 277,8907 / 60=4,6 (ч.) Таблица 74 - Расчет длительности производственного цикла В изделия

Расчет длительности цикла для детали В аналитическим способом: 48* 14,69463-(48-8)* 10,64796= 279,4237006 (мин.) 279,4237006 / 60=4,657062 (ч.)

Результаты расчета длительности цикла представлены в таблице: Таблица 75 - Длительность цикла

План организационно-технических мероприятий по совершенствованию организации участка цеха. Узкие места - это недостаток производственных мощностей в цепи технологического процесса, определяемый каким-либо компонентом: оборудованием, персоналом, материалами или транспортировкой; ликвидируется в ходе организационно-технических мероприятий – «расшивка» узких мест.

Таблица 76

Планировка здания цеха.

При организации непрерывно – поточной линии требуется учитывать основные принципы, без соблюдения которых невозможно рациональное производство продукции: · Принцип прямоточности – требование прямолинейного движения предметов труда по ходу технологического процесса, то есть по кратчайшему пути прохождения изделием всех фаз производственного процесса без возвратов в его движении; · Принцип специализации – это создание специализированных поточных линий, предназначенных для обработки 1 изделия или технологически родственных изделий; · Принцип непрерывности – сведение к минимуму всех перерывов в процессе производства конкретного изделия; · Принцип параллельности – это параллельное движение изделий, при котором передаются изделия поштучно или передаточными партиями; · Принцип ритмичности – ритмичный выпуск продукции с линии и ритмичное повторение операций на каждом рабочем месте. Для эффективного использования площади цеха контрольный участок располагается в конце поточной линии в целях сокращения межоперационных перерывов. Во время создания поточных линий необходимо учитывать расположение складов, поэтому склад материалов и инструментов должен располагаться максимально близко к началу линий. Склад готовой продукции будет располагаться напротив контрольного участка. Часть станков во время работы производит большое количество стружки, которая централизованно вывозится из цеха. Поэтому для хранения стружки и других промышленных отходов создается специальная площадка. Рядом с ней будут располагаться комната отдыха персонала, раздевалка и санузел. Из-за того, что применяются крупномерные заготовки, применяется их подвоз на грузовом автомобиле с центрального склада. Чтобы не создавать проблем движению транспорта, дороги, прилегающие к складам, следует делать не менее 1,75 м. Размер общей площади всех помещений на планировке цеха составил 2960 м2, из которых: основная – 2649,7 (м2.) вспомогательная –310,3(м2.)

Заключение В курсовой работе проведены мероприятия по организации производственной деятельности механосборочного цеха. В процессе разработки был рассчитан объем продукции, определено необходимое количество оборудования, численность персонала, площадь цеха, фонд заработной платы основных рабочих, вспомогательных, руководителей, служащих, специалистов. Решение вопросов организации производства и управления им в цехе базировалось на изучении конструкций изделий, технологических процессов их изготовления, организации труда работников предприятия.

Список литературы

1. Бухалков М.И. Внутрифирменное планирование: Учебник. – М.:ИНФРА-М,1999. 2. Горемыкин В.А. и др. Планирование на предприятии. М.: Информ.-изд. дом «Филинъ», Рилант, 2000. 3. Новицкий Н.И. Организация производства на предприятиях. – М.: Финансы и статистика, 2001. 4. Новицкий Н.И.Организация, планирование и управление производством. Практикум (курсовое проектирование). – М.:КНОРУС, 2011. – 320 с. 5. Л.Г.Елкина, Н.Г. Копейкина. Планирование на предприятии: учебно-методическое пособие. – Уфа: УГАТУ, 2007.-212с. 6. Л.Г.Елкина, М.П.Галимова, Н.Г. Копейкина. Внутрифирменное планирование по дисциплине «Планирование на предприятии»:учебно-методическое пособие. – Уфа: УГАТУ, 2004.-24с. 7. Л.Г.Елкина, Р.Р. Набиуллина, Н.Г. Копейкина. Экономика и менеджмент в техносфере: учебно-методическое пособие. – Уфа: УГАТУ,2010.-71с.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-25; просмотров: 325; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.008 с.) |

, (35)

, (35) , (36)

, (36) , (37)

, (37) ,

, , где

, где – время перекрытий, т.е. минимальное значение из двух сравниваемых.

– время перекрытий, т.е. минимальное значение из двух сравниваемых.